一种用于棒材厂出炉辊道调控的系统

谌斌霞

(湖南博长控股集团冷水江市钢铁有限责任公司,湖南 冷水江417500)

1 背景技术

随着现代工厂的生产率不断提高、生产节奏不断加快,可以进一步降低企业成本,其中重要的一个环节便是减少工件在生产线上的流转程序与时间。

棒材厂加热炉出炉辊道共计有4 段辊道,每段有8 个辊道,传动形式为4KW 电机带减速机,再由减速机通过皮带带动辊道将加热炉加热好的钢坯运送到轧机进行轧制。原来由操作工手动操作辊道启停,存在辊道送钢不连续,节奏时快时慢很不稳定,影响产量。有时停钢位置不好容易造成皮带打滑,需要经常调整皮带以及更换皮带,造成维修人员劳动量大且备件消耗较大。如果将出炉辊道改为自动控制,将大大减轻操作人员的操作难度,且能将生产节奏控制的较好,有利于提高产量,同时又减轻了设备的维护。这样对辊道自动控制提出以下要求:

(1)辊道能自动送钢,且连续性较高;

(2)减少辊道频繁启停;

(3)减少皮带的调整及更换;

(4)可以有效保证生产过钢节奏,控制好连轧两支钢之间的距离。

2 系统介绍

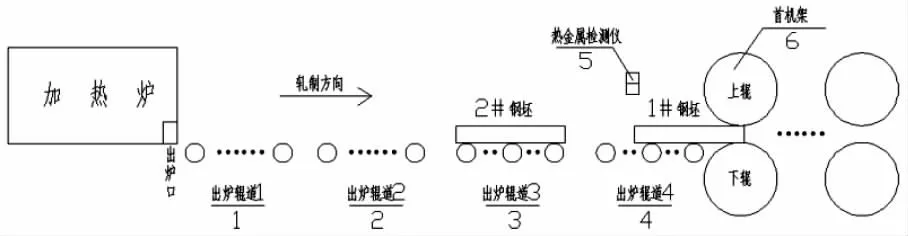

整个系统包括:出炉辊道〔1〕、出炉辊道〔2〕、出炉辊道〔3〕、出炉辊道〔4〕、热金属检测仪〔5〕、轧线首机架〔6〕,如图1 所示;西门子PLC 系统程序〔7〕,如图2 所示、电脑WinCC 操作画面〔8〕,如图3 所示。

2.1 热金属检测仪介绍

热金属检测仪(代号HMD)主要用于冶金工业系统中,通过对高温工件的检测,判断工件的运动位置,输出一控制用开关信号。它具有以下特点:(1)可在较恶劣的环境下工作(如高温、潮湿、水雾、粉尘等环境中);(2)可长时间连续可靠工作;(3)检测仪为电源、控制器、输出一体化,安装方便。

原理:检测仪接收由高温物体发射出来的红外光,经光学部分进行聚焦,成像到光敏器件上,把光能转换成电信号,经电子线路处理,输出一组对应的开关信号到控制器(即PLC),实现自动控制的目的。

2.2 调控系统的安装与运行

图1 热金属检测仪安装位置图

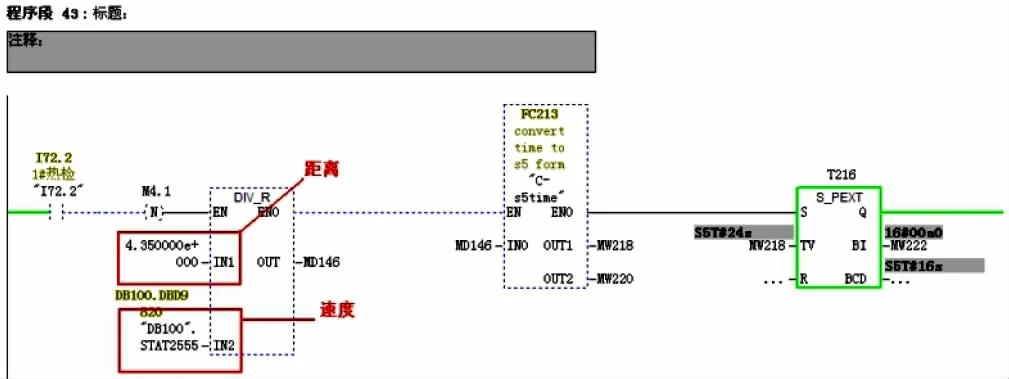

图2 西门子PLC 辊道自动控制编程图

图3 西门子WinCC 操作画面辊道启动与运行时间设定图

出炉辊道承担的任务是将加热好的钢坯送往轧机轧制,对速度没有过高要求使其不需要变频器控制,只需要采用传统的三档转换开关以及对应的接触器控制正反转就能满足要求,但是这样对于钢坯在出炉辊道上的摆放位置控制不是很精准,完全依赖于操作工的大致判断,很难控制好生产节奏,因此有必要通过自动控制来实现钢坯的准确定位。

整个控制过程分为三个阶段:

第一阶段:热金属检测仪〔5〕安装于出炉辊道〔4〕的中间位置,在轧线连续生产过程中,轧线上有一支钢坯在轧制。第二支钢坯通过出炉辊道〔1〕与出炉辊道〔2〕送到出炉辊道〔3〕上摆放,处于待轧状态。

第二阶段:轧线首机架〔6〕所轧制前一支钢坯的尾部离开热金属检测仪〔5〕,西门子PLC 系统根据热金属检测仪〔5〕到首机架〔6〕的距离与轧线首机架〔6〕的速度能够计算出前一支钢坯离开轧线首机架〔6〕的时间,在倒计时的某一时刻启动出炉辊道〔3〕与出炉辊道〔4〕正转运送后一支钢坯,当钢坯到达热金属检测仪〔5〕位置时西门子PLC 系统根据图3〔1〕所设置的时间启动时间继电器,时间继电器计时完成后分断出炉辊道〔3〕与出炉辊道〔4〕接触器的电源,从而使后一支钢坯刚好停在轧线首机架〔6〕前面一点的位置。由于钢坯重达1 吨多,因此在辊道自由停车的情况下钢坯所停位置几乎没有变化。

第三阶段:待到前一支钢坯完全离开轧线首机架〔6〕时,出炉辊道〔3〕与出炉辊道〔4〕再次正转启动运送后一支钢坯到达轧线首机架〔6〕进行轧制。轧线首机架〔6〕咬入后一支钢坯后出炉辊道〔3〕与出炉辊道〔4〕停止转动。

3 控制系统介绍

本系统主要通过新增一处热金属检测仪,利用其信号参与到控制过程中,同时利用了原来的西门子PLC 系统以及电脑的西门子WinCC 操作画面,通过软件编程的方式来达到自动控制出炉辊道以实现自动送钢的目的。

西门子S7-400 系列可编程控制器为中大型工业工程提供可靠的支持,棒材厂轧线设计单位采用此系统非常成熟,将出炉辊道三档转换开关的DC24V 开关量信号接入其数字量输入模块,通过编程控制其数字量,输出模块输出DC24V 控制信号到小型中间继电器,再通过中间继电器的常开触点将AC220V输出给出炉辊道的主接触器,从而带动出炉辊道转动运送钢坯。S7-400 系统的CPU416 模块、数字量输入模块、输出模块以及中间继电器安装于主控室PLC 柜中,而出炉辊道主接触器安装于低配室MCC 柜中,现场附近的分电箱有每一个辊道的开关以方便检修。

编程时,用距离除以速度得到时间后,必须将时间转换为S5 格式以便于后续程序中定时器使用,由于西门子S7-400 中定时器计时是采用倒计时的方式,因此需要通过“小于”逻辑来判断第二阶段中的某一时刻启动出炉辊道〔3〕与出炉辊道〔4〕正转,这需要根据现场前一支钢尾部完全离开出炉辊道〔4〕来编程设置,如果前一支钢尾部没有完全离开出炉辊道〔4〕的情况下,由于辊道线速度为1.57m/s,而首架轧机的线速度通常在0.45~0.55m/s 范围内,辊道输送力远小于轧机轧制力,就会造成辊道负载过大电流超高,极易烧毁电机并引起传动皮带过度磨损。

西门子WinCC 软件是西门子控制系统中的人机界面组件,集生产自动化和过程自动化于一体,实现了相互之间的整合,非常直观地将生产设备和生产线的状况展示给操作人员。本系统中将图3 中1 处“34#辊道热检延时”的时间编程做成输入输出域,放在主画面首机架〔6〕左上方位置便于操作工随时调整,输入输出域范围调到0~5S,小数点设为2 位,由操作工根据设备状况以及不同品规设置相应时间参数。

4 主要调试参数

4.1 出炉辊道自动控制系统主要增加一台热金属检测仪如图1 中5,检测仪在现场安装于出炉辊道〔4〕段操作侧的中间位置,在辊道侧挡板上开个φ150mm 的圆孔,以保证被检测钢坯在热金属检测仪的视场内。

4.2 热金属检测仪安装好后,使用米尺实地测量出图1 中热金属检测仪5 与首机架6 之间的距离作为PLC 的计算依据。

4.3 编程从PLC 原程序中读取首机架〔6〕的线速度,如图2所示编程用4.2 所测距离除以首机架〔6〕的线速度,从而计算出图1 中1#钢坯离开首机架〔6〕的时间。

4.4 编程WinCC 操作画面“34#辊道热检延时”如图3 中1,操作工在首机架6 处肉眼观察前后两支钢的间隔距离以调整时间参数。由于加热炉加热出来的钢坯温度有一些不同,以及辊道皮带在长时间运行后会产生松弛现象,必然会影响后一支钢坯的摆放位置,因此需要操作工根据现场实际情况对“34#辊道热检延时”参数进行调整以达到预期的效果。一般说来,将前后两支钢的间隔距离控制在200~300mm 比较合适,这样既能保证生产节奏紧凑,又能避免两支钢挨得太近造成后续轧制过程中其它控制用热金属检测仪无法分辨出前后两支钢从而引起废钢的事故。

5 结论

棒材厂出炉辊道调控系统,通过采用现代的仪表及先进可靠的PLC 控制技术实现了自动化生产的技术升级,已在冷水江钢铁有限责任公司应用数年,运行稳定可靠。并于2019 年10 月20 日申请国家实用新型专利,且已取得专利证书,证书编号为ZL 2019 2 1758068.0。本系统可以有效保证送钢节奏、提高产量、防止皮带打滑、降低了维修成本,同时减轻了操作工的劳动强度,值得推广应用。