银在铜电解过程中的行为及降低阴极铜银含量生产实践

王灿如

(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161041)

铜电解精炼使用的原料是火法精炼浇铸的阳极板,在电解过程中大部分金银等贵金属会进入阳极泥,但仍有少量银进入到阴极铜中,银作为稀有金属与铜共同销售,但不计价,势必造成贵金属的流失,黑龙江紫金铜业作为2019 年刚刚投产的新兴铜冶炼厂,在生产初期,阴极铜含银居高不下,最高达到15.6g/t,远高于同行业平均水平,为了降低阴极铜含银造成的损失,提高金属回收率,电解车间专门成立了降低阴极铜银含量的课题攻关小组,对电解过程中银的行为进行分析,制定出降低阴极铜含银的措施,并进行生产实践。

1 银在铜电解过程中的行为

阳极板中的银在铜电解过程中的走向:银放电从阳极板上溶解形成银离子;银离子与其他元素发生化合反应形成阳极泥;阳极泥沉降至电解槽底部。

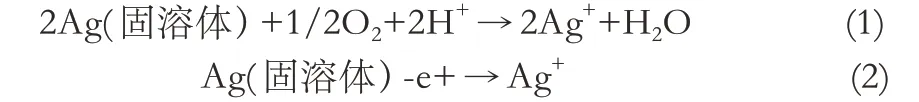

1.1 铜电解过程中银的主要反应

以固溶体的形式存在于铜晶体中银虽然与铜相比,银具有较大的正电性,但在阳极铜中固溶的银浓度很小,因此固溶体的平衡电极电位值应与铜接近。在铜电解精炼过程中,铜在阳极发生电化学溶解的同时,铜基体中的银也通过电化学溶解或被溶有氧的电解液所溶解,形成Ag+从阳极板上脱落,涉及的反应如下。

溶出的Ag+又与Cu+,Cl-、Pb、As、Se、Te等发生一些复杂的化学反应,最终变成Ag、AgCl、Ag-Se(Te)的化合物及Ag2PbO2,涉及的主要反应如下。

1.2 银进入阴极铜的机理

银在阳极铜中主要是以过饱和固溶体的形式存在[1]。阳极溶解时,固溶体中的银在该固溶体特有的电位下同时溶解,以离子的形式进人溶液。进人溶液的银离子大部分通过后续的固化反应,在阳极表面凝聚成微粒,沉人槽底,形成阳极泥;极少量的银离子会在阴极发生放电现象,以金属形态进入阴极铜,与铜形成合金。在硫酸体系的电解液中硫酸银有一定溶解度,氯化银为难溶物质,当电解液中存在氯离子时,银离子会与氯离子生成沉淀,Ag++Cl-=AgCl。当反应达到平衡时,根据热力学平衡计算原理,可算出溶液中对应温度和氯离子浓度下银离子的理论最高浓度 CAgmax;当银离子浓度≥CAgmax时,银以氯化银沉淀析出。经计算,温度范围为60℃~65℃,氯离子浓度为55 mg/L、60 mg/L、65mg/L 时,电解液中溶解的银离子理论最高浓度如下表所示[2]。

表1 银离子最高浓度

电解液中银离子最高浓度(CAgmax)(60℃~65℃)

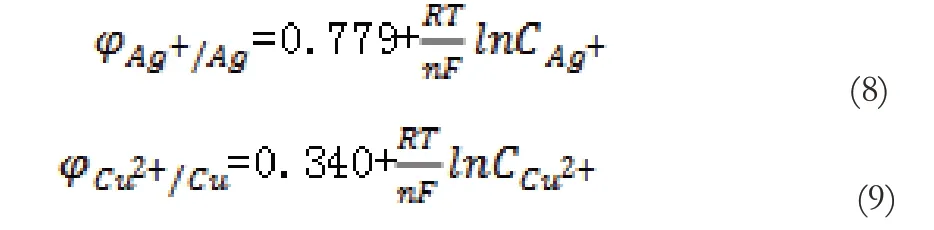

根据能斯特方程,以溶液中离子浓度代替活度,计算电极电位分别为 :

按照实际生产时的铜电解液,其中Cu2+浓度为50g/L左右,Ag+浓度约1 mg/L,电解液温度为60℃,则Cu2+和Ag+在阴极还原析出的平衡电极电位分别为:=0.337V 和≈0.466 V。可见>,因此,电解液中即使Ag+浓度为1mg/L仍可在阴极放电析出;只有当电解液中Ag+浓度≤0.01 mg/L 时,中≤0.337V,才可避免Ag+在阴极放电析出。

机械粘附银不仅以离子状态,而且以胶体粒子状态进入溶液[1]。溶液中银的胶体粒子的形成,是由于极细的银粉粒子从阳极上掉落或当温度下降时,过剩的Ag+推动银离子固化反应向右进行的结果。大多数胶体粒子带有正电荷,而且硫酸铜和硫酸的存在有利于这些胶体粒子的扩散。在电场和液流的作用下,扩散到阴极附近的胶体粒子很容易粘附在阴极表面,形成机械夹杂[2]。

2 降低阴极铜银含量的措施

通过对铜电解过程中银行为的研究与分析,银主要通过离子放电和机械粘附两种途径进入阴极铜,影响阴极铜含银的主要因素总结为几个方面。

表2 阴极铜含量的影响

2.1 控制阳极铜中银含量

阳极铜中银含量越低阴极铜中银含量也相对越低,从阳极铜内的银含量数据来看,阴极铜中的银含量随阳极板中银含量下降而降低,这说明通过合理搭配原料,控制阳极板中银含量,可以有效降低阴极铜中银含量。

2.2 电解液温度

电解液的温度过高或者过低对生产都不利,在保证生产工艺需求的前提下,使电解液的温度保持在尽量低,将电解液温度控制62℃~64℃。

2.3 电解循环流量

随着电流密度提升,为了消除浓差极化,不可避免的要提高电解液循环流量,在保证阴极铜析出质量的情况下,将电解流量控制较低一些,有利于阳极泥和电解液中悬浮物的沉降,减少银在阴极铜中形成机械夹杂而损失,在320A/m2电流密度下,将流量由33L/槽·min 降低至30L/槽·min,阴极铜析出质量仍较好。

2.4 电流密度

电流效率、作业率及电流密度是影响产量的三个最主要因素,提高电流效率和作业率,使得在保证完成产量任务的前提下,尽量控制较低的电流密度,目前电流密度控制在320A/m2。

2.5 电解液氯离子浓度

提高氯离子浓度能减低电解液中银离子含量,盐酸作为添加剂的一种,过高的氯离子浓度使阴极板长针刺状粒子,严重影响阴极铜质量,化验分析需将电解液氯离子含量化验准确,为降低阴极铜含银,将氯离子浓度控制在 55mg/L~60mg/L。

2.6 电解液组成

电解液中铜、酸和杂质浓度的增加,会使电解液的粘度和密度增大,不利于电解液中阳极 泥的沉降,并增加悬浮颗粒物粘附阴极的几率,从而使阴极铜中的银含量增大,因此应尽量控制较低的铜酸浓度,以及尽量减少电解液中杂质元素含量,将电解液铜离子控制在42g/L~45g/L,酸浓度控制在175g/L~190g/L,电解液比重在1.20 左右。

2.7 电解液中悬浮物

为降低电解液中悬浮物,通过板框压滤机和净化过滤机,过滤掉电解液中的悬浮物,为保证阳极泥压滤效果,电解厂将阳极泥压滤又一次压滤改造成两次压滤,这样使阳极泥压滤的压滤效果大大提升,压滤后液不再跑浑。同时增加精细过滤机滤布的更换频次,由原来的半年一更换改成三个月一更换,保证电解液悬浮物降至最低。槽面出装放液时,行车吊出阴阳极后,要保证槽内液体静置澄清一段时间后再放液,避免浑浊的上清液流入上清液槽。

2.8 添加剂

干酪素有沉降阳极泥的作用,加入一定量的干酪素,加速沉降阳极泥和电解液中悬浮物,减少阴极铜中的机械杂质。

2.9 产品洗涤质量

阴极剥片洗涤水温保证在65℃~70℃,喷淋水压力保证0.2MPa 以上,每班检查喷头堵塞情况,及时清理,保证阴极板清洗后无硫酸铜残留。

3 实施后的情况

通过以上措施的实施,阴极铜的银含量已由15g/t,降低至8g/t 以下,个别批次最低降至7g/t,平均降幅达到7g/t,已远远低于行业标准,以15 万吨阴极铜产量计算,每年可减少465 公斤的银损失,可减少232.5 万元的稀有金属经济损失。

4 结语

通过降低阴极铜银含量技术攻关,主要解决了以下几项问题。

(1)将阴极铜银含量由原来的高达15g/t 降低至8g/t 以下。

(2)通过对压滤系统的改造,槽阳极泥由原来的24 个小时作业时间降低至4 个小时左右,进一步降低了系统阳极泥占用,同时也保证了金属回收率的正常;提高了压滤质量,阳极泥压滤后液的纯净度大幅提高,电解液悬浮物由原来的0.45mg/L 左右 降低至0.3mg/L 以下,提高了高了阴极铜的产品质量。

(3)通过优化添加剂配方,将阴极铜产品质量大幅度进行提高,A 级铜率由95%提升至99%