终炼胶变转速混炼工艺研究

范玉超,陈雪梅,孙学杰,张丽杰

(山东玲珑轮胎股份有限公司,山东 招远 265400)

胶料的混炼是橡胶体系与补强填料、防老剂和硫化剂等在密炼机中经破碎、混合、分散,最后达到均匀分散的物理化学过程,各种配合剂的分散度是胶料质量的重要指标[1-2]。转子作为密炼机的重要组成部分,是轮胎生产工艺研究的重点[3-5]。

在密炼机低转速下,胶料受到的剪切力小,炭黑粒子不易被打碎,炭黑分散时间较长,分散程度低。随着转子转速的提高,胶料的混炼效率明显提高,转子与胶料、胶料与胶料、胶料与混炼室内壁之间的剪切摩擦力增大,炭黑在高剪切力下快速破碎,分散性提高。但随之带来的是生热加快,胶料温度过高,橡胶处于粘流态,转子对胶料的剪切减弱,炭黑在弱剪切力下不易破碎分散。同时在持续的强剪切力下,破坏了结合胶的生成,影响了胶料的强度[6-8]。

变转速工艺初始高转速可保证较高的炭黑混入速度,随后转速降低,防止温升过快,达到效率和质量双提升的目的。目前,变转速工艺在多段混炼法的母炼胶中应用较多,对终炼胶的研究应用较少。本工作针对终炼胶进行变转速工艺研究。

1 变转速混炼原理

在胶料混炼过程中,密炼机混炼室内的主要剪切区是转子凸棱与混炼室内壁之间的最小间隙处,其剪切速率(γ)与转速(n)近乎呈γ=0.29n的关系。当n增大时,γ增大,此时混炼效率较高,但高转速又会导致高生热,造成胶料粘度下降,剪切效率降低,对填料分散不利。为了解决这一矛盾,可以在混炼初期温度较低时采用高转速,保持高剪切力,提高混入速度;到混炼后期则降低转速,降低温升速率,达到充分利用能量,提高效率的目的[9-10]。

2 实验

2.1 主要原材料

天然橡胶(NR),STR20,泰国进口产品;炭黑N326,江西黑猫炭黑股份有限公司产品;不溶性硫黄HD OT 20和促进剂TBBS,山东尚舜化工有限公司产品;促进剂DCBS,青岛华恒助剂有限公司产品。

2.2 配方

NR 100,炭黑N326 45,不溶性硫黄HD OT 20 5.5,促进剂DCBS 0.9,促进剂TBBS 1.5,其他 49。

2.3 主要设备和仪器

F270型密炼机(同步型转子),大连橡胶塑料机械股份有限公司产品;P-200-2-PCD型平板硫化机,磐石油压工业(安徽)有限公司产品;MV2000型门尼粘度仪和MDR2000型硫化仪,美国阿尔法科技有限公司产品;D-RPA3000型橡胶加工分析(RPA)仪,德国Mon Tech公司产品;DKD-K-16801型自动硬度计,德国Bareiss公司产品;Z005型拉力试验机,德国ZWICK公司产品;EPLEXOR500N型动态热力学频谱仪,德国GABO公司产品。

2.4 混炼工艺

试验胶料采用4段混炼工艺,均采用F270型密炼机,一段至三段混炼转子转速均为40 r·min-1。一段混炼工艺为:生胶→混炼20 s→炭黑、部分小料(氧化锌、硬脂酸和防老剂等)→混炼至165 ℃→排胶。二段混炼工艺为:一段混炼胶→剩余小料(间苯二酚、硼酰化钴)→混炼至145 ℃→排胶。三段混炼工艺为:二段混炼胶→混炼至145 ℃→排胶。

终炼胶混炼工艺为加入三段混炼胶混炼,各方案混炼具体程序如下。

方案1:转子转速为23 r·min-1,混炼65 s排胶。

方案2:转子转速为35 r·min-1,混炼43 s排胶。

方案3:转子转速为40 r·min-1,混炼12 s,将转子转速调整为23 r·min-1,继续混炼45 s排胶。

方案4:转子转速为40 r·min-1,混炼15 s,将转子转速调整为18 r·min-1,继续混炼39 s排胶。

2.5 性能测试

门尼粘度按照GB/T 1232.1—2016进行测试;门尼焦烧时间按照GB/T 1233—2008进行测试;硫化特性按照GB/T 16584—1996进行测试;邵尔A型硬度按照GB/T 531.1—2008进行测试;定伸应力、拉伸强度和拉断伸长率按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试。

3 结果与讨论

3.1 排胶温度

不同的混炼工艺使胶料在密炼机中受到的剪切力不同,导致胶料的排胶温度不同。终炼工艺方案1—4的胶料排胶温度分别为103,113,115和100 ℃。

方案2是转子转速为35 r·min-1的高转速工艺,胶料在整个混炼周期均受到转子及内壁的高剪切和摩擦力,也导致了较高的温升和排胶温度。方案3是变转速工艺,但排胶温度仍较高,这是由于胶料在转子转速为40 r·min-1时升温快,当转子转速降为23 r·min-1继续混炼时,胶料温度不能有效地降低。方案1的转子转速相对较低,排胶温度为103 ℃,但混炼时间相对较长。方案4与方案3不同的是经过40 r·min-1的高速混炼后,胶料被打碎,同时这一阶段温升快,因此将上压砣提起保持5 s,使高速剪切产生的热量及时交换出去,然后以18 r·min-1的转子转速低速混炼,可在温度平稳的情况下将胶料混炼均匀。

此配方采用不溶性硫黄,而高温易使不溶性硫黄向可溶性硫黄转化,同时为了减少喷霜导致的质量问题,故应将排胶温度控制在105 ℃之内,方案1和方案4可以满足工艺要求。

3.2 硫化特性

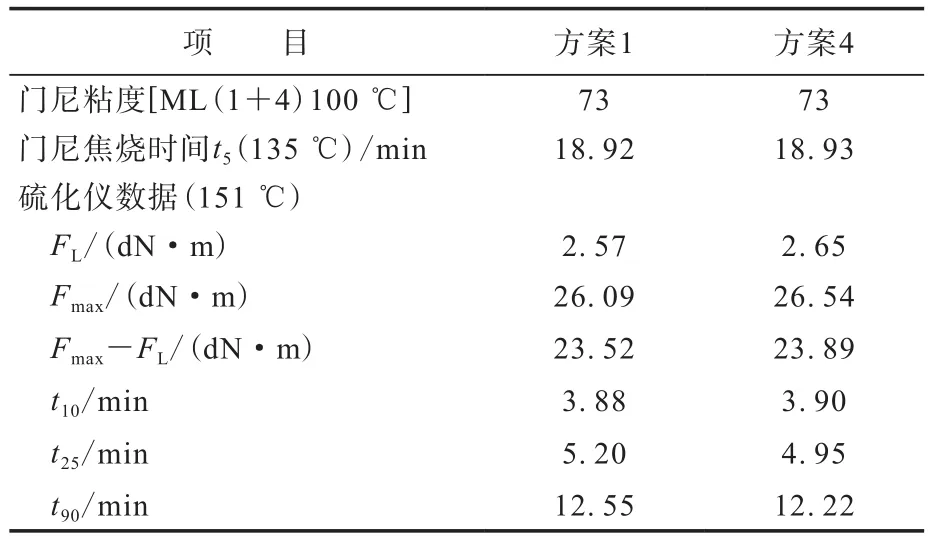

终炼胶变转速混炼工艺对胶料硫化特性的影响如表1所示。

表1 终炼胶变转速混炼工艺对胶料硫化特性的影响

从表1可以看出,2种终炼胶混炼工艺制备的胶料门尼粘度、门尼焦烧时间和硫化仪数据波动较小,各指标的变化率均小于5%。相较于低速恒转速混炼工艺,高速变转速混炼工艺对胶料的加工性能无明显影响。

3.3 物理性能

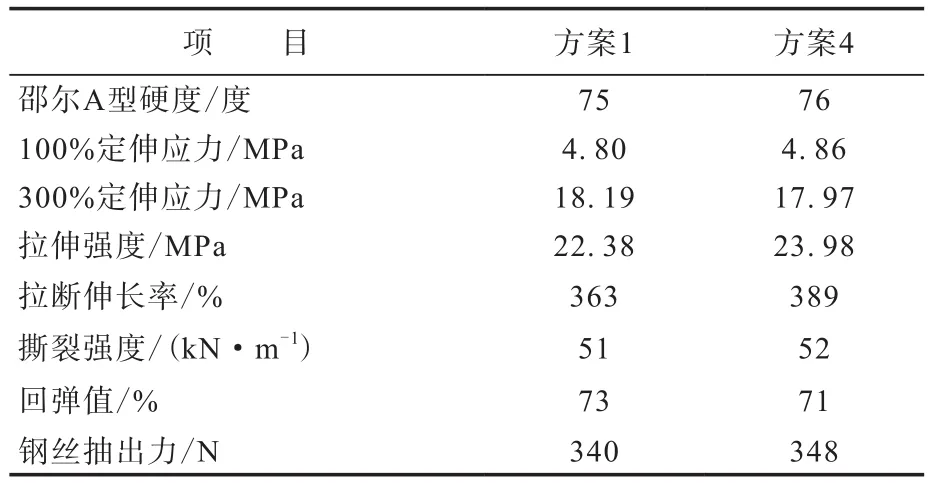

终炼胶变转速混炼工艺对硫化胶物理性能的影响如表2所示。

从表2可以看出,2种终炼胶混炼工艺制备硫化胶的硬度、定伸应力和拉伸强度等物理性能变化较小,变化率在5%以内。

表2 终炼胶变转速混炼工艺对硫化胶物理性能的影响

为分析填料在胶料中的分散是否改善,对2种胶料进行RPA测试,以ΔG′(G′为储能模量)来表征填料在胶料中的分散程度。结果表明,终炼工艺方案4制备的胶料ΔG′较方案1胶料低7%,表明填料在胶料中的分散性提高。

3.4 胶料稳定性

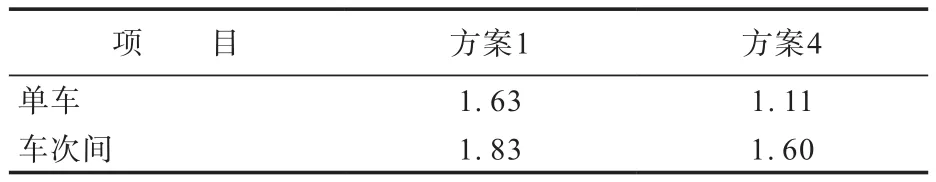

不同终炼工艺的胶料中硫黄分散变异系数如表3所示。

表3 不同终炼工艺的胶料中硫黄分散变异系数 %

从表3可以看出,终炼胶变转速工艺(方案4)制备胶料的单车硫黄分散变异系数和批次硫黄变异分散系数均低于终炼胶恒转速工艺(方案1)制备的胶料,表明在单一车次或同一批次不同车次间,硫黄的分散更加均匀,胶料稳定性更优。分析原因,以40 r·min-1高速混炼时,胶料被快速破碎,同时硫黄随之分散;转速降至18 r·min-1继续混炼时,可以将破碎的胶料捏合在一起,使分散更加均匀。

3.5 混炼效率

变转速工艺(方案4)的终炼时间较恒转速工艺(方案1)缩短11 s,终炼效率提升16.9%。结合加工性能和物理性能数据,变转速工艺在不影响胶料加工性能和物理性能的前提下,能显著提升混炼效率。

4 结论

相对于低速恒转速终炼工艺,采用高速变转速终炼工艺制备的胶料能够满足工艺要求,对混炼胶的加工性能和硫化胶的物理性能无明显影响。胶料中的硫黄分散更加均匀,终炼效率提升16.9%。