轮胎纤维骨架材料的差异化发展

王晓龙,刘全来,江晓峰,华润稼,许其军

(江苏太极实业新材料有限公司,江苏 扬州 225006)

1 轮胎纤维骨架材料发展简介

现代轮胎始于1839年固特异发明了硫化橡胶。1887年邓禄普使用亚麻织物作为橡胶骨架,发明了第1条充气轮胎。棉织物帘线的断裂强力较低,棉帘线需要较粗,同时需要较大经向密度,造成轮胎的胎体厚、不利于散热及节油[1]。

1923年首条人造丝帘线轮胎制成,之后美国杜邦公司和Coutaulds公司相继批量制造了Cordura和Tenasco牌号的高强度人造丝帘线。人造丝帘线提高了轮胎的强度和耐久性能,延长了轮胎使用寿命。由于人造丝帘线具有断裂强力和模量高、尺寸稳定性好等优点,逐渐替代了棉帘线[1-3]。

第二次世界大战时,美国用发明的锦纶66帘线制造了军用飞机轮胎[1,3]。到了20世纪50年代,锦纶66在美国已经完全替代了人造丝。锦纶6用作轮胎骨架材料始于日本,1967年日本国产锦纶6帘线用量已达到其轮胎骨架材料用量的90%[1]。

1953年开始,众多轮胎企业尝试将聚酯材料应用在轮胎中。到1962年,聚酯纤维被固特异用作轮胎骨架材料在轿车轮胎中推广应用,逐渐替代了锦纶66,成为现今轿车轮胎的主要骨架材料[1,3]。

当前,轮胎对骨架材料的性能要求是轻量化、环保化、低滚动阻力等。

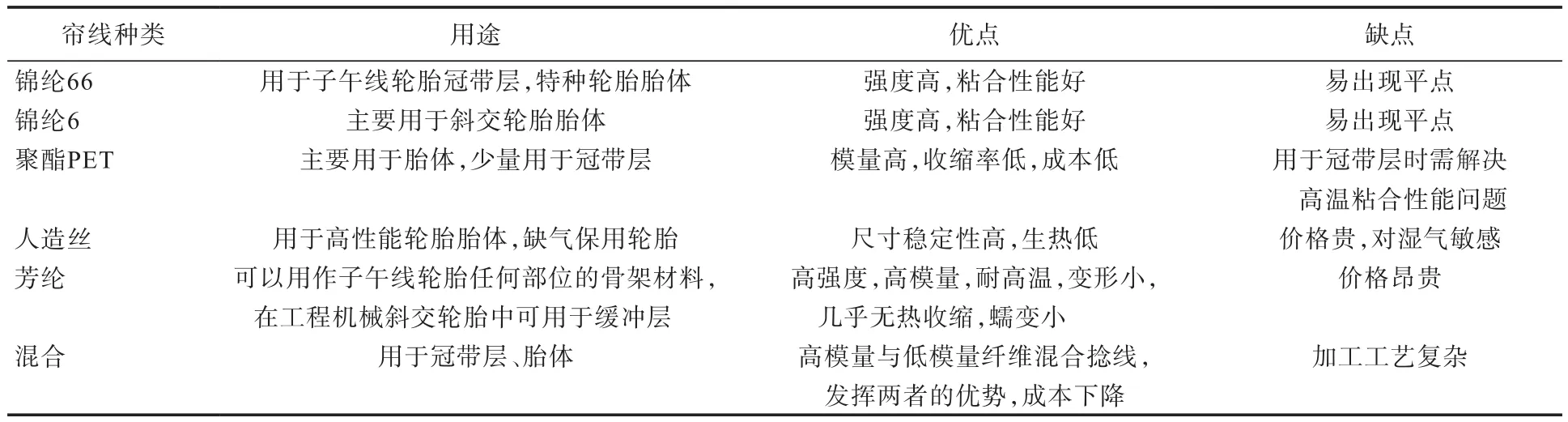

目前半钢子午线轮胎胎体用纤维骨架材料主要有聚酯和人造丝,冠带层用纤维骨架材料主要是锦纶66、锦纶66/芳纶混合帘线等[2-5]。表1示出了目前轮胎用纤维骨架材料的主要优缺点[6-7]。

表1 目前轮胎用纤维骨架材料的主要优缺点

2 胎体骨架材料差异化产品

2.1 帘线材料性能升级

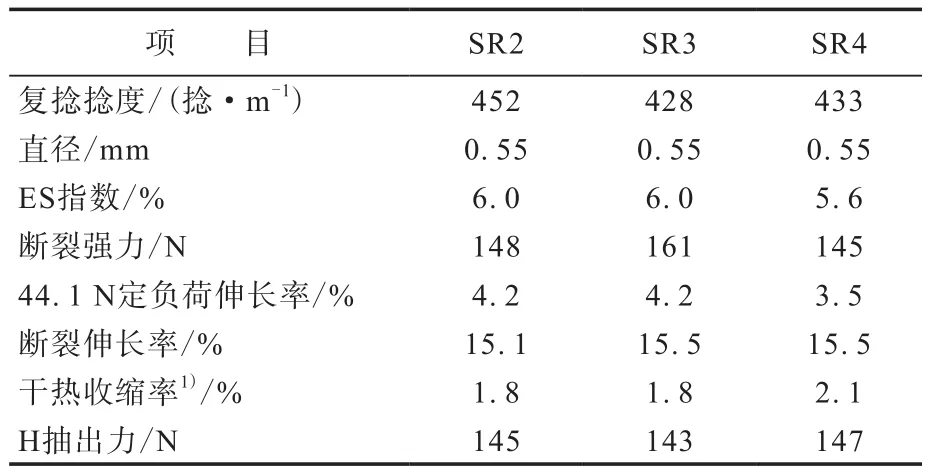

轮胎工业发展提出了更高强力以适应轻量化、更高尺寸稳定性以适应低滚动阻力要求。为满足轮胎客户对骨架材料的要求[8],各种新型聚酯浸胶帘线被开发出来,如高模量低收缩HMLSPET聚酯帘线(SR2)、高强力高模量低收缩聚酯帘线(SR3)、高尺寸稳定性高模量低收缩聚酯帘线(SR4)。

SR2满足GB/T 19390—2014《轮胎用聚酯浸胶帘子布》要求。SR3在SR2的基础上,在不改变线密度的情况下,提高帘线绝对强力。SR4在SR2基础上,在不改变线密度情况下,尺寸稳定性(ES)指数(为定负荷伸长率与干热收缩率的和)减小。

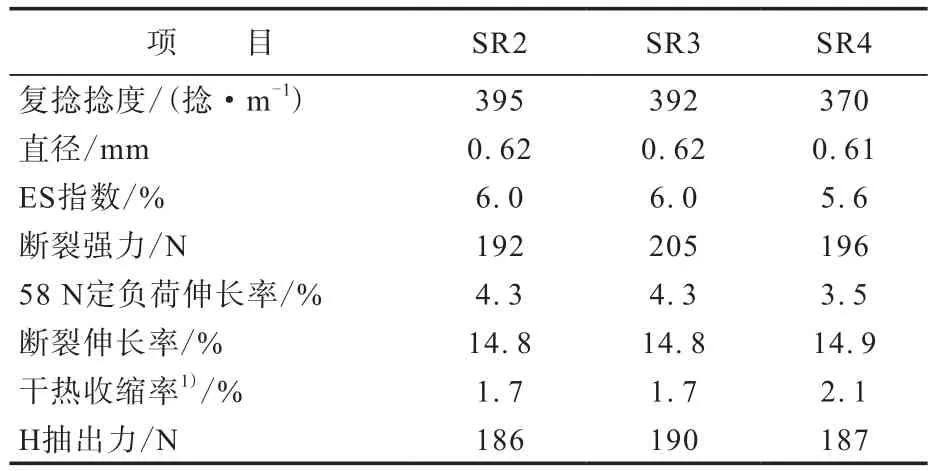

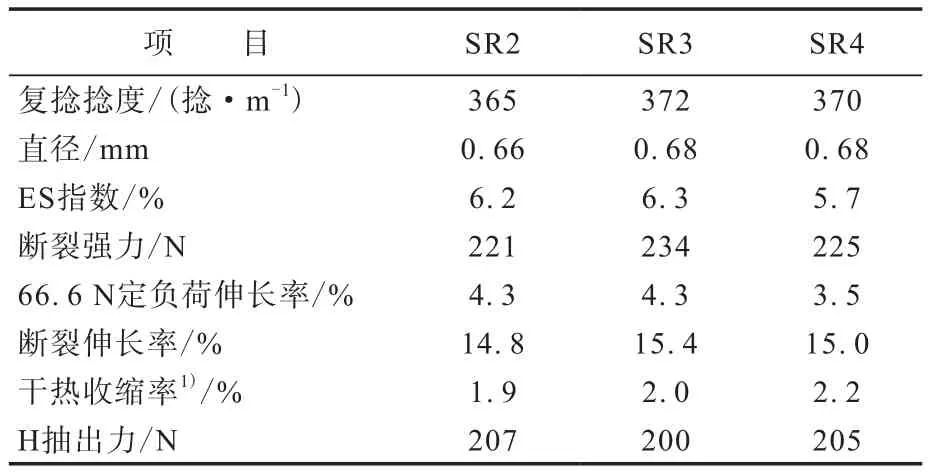

在轮胎应用领域,SR3在满足轮胎强度要求的基础上,可减小骨架材料用量,满足轮胎轻量化要求;SR4在满足轮胎强度要求的基础上,可提高帘线的尺寸稳定性,为降低轮胎滚动阻力做贡献。SR2,SR3,SR4帘线性能见表2—4。

表2 1100dtex/2高性能聚酯帘线性能

表3 1440dtex/2高性能聚酯帘线性能

表4 1670dtex/2高性能聚酯帘线性能

2.2 高纤度原丝两股帘线取代三股帘线

采用高纤度原丝进行两股捻线,两股帘线可达到三股帘线的性能,实现产品的差异化升级,主要为2200dtex/2帘线替代1440dtex/3帘线,2500dtex/2帘线替代1670dtex/3帘线,3300dtex/2帘线替代2200dtex/3帘线。通过改变帘线的结构和使用高纤度原丝,提高了生产效率和帘线性能。SR2高纤度直捻两股聚酯帘线性能见表5。

表5 SR2高纤度直捻两股聚酯帘线性能

2.3 高强力高尺寸稳定性HMLS聚酯帘线

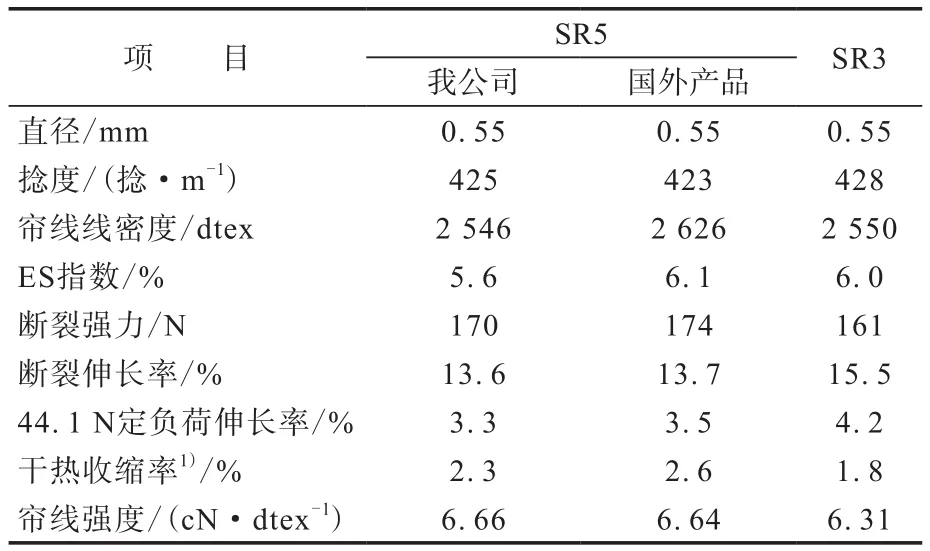

HMLS聚酯帘线的发展方向是进一步提高强力和尺寸稳定性。高强力高尺寸稳定性HMLS聚酯帘线(SR5)性能见表6。

表6 1100dtex/2-430S SR5聚酯帘线性能

由表6可见:与国外产品相比,我公司开发的SR5产品尺寸稳定性更好;我公司SR5产品强度比SR3产品提高5.55%。

3 冠带层骨架材料差异化产品

3.1 生物基聚酰胺56

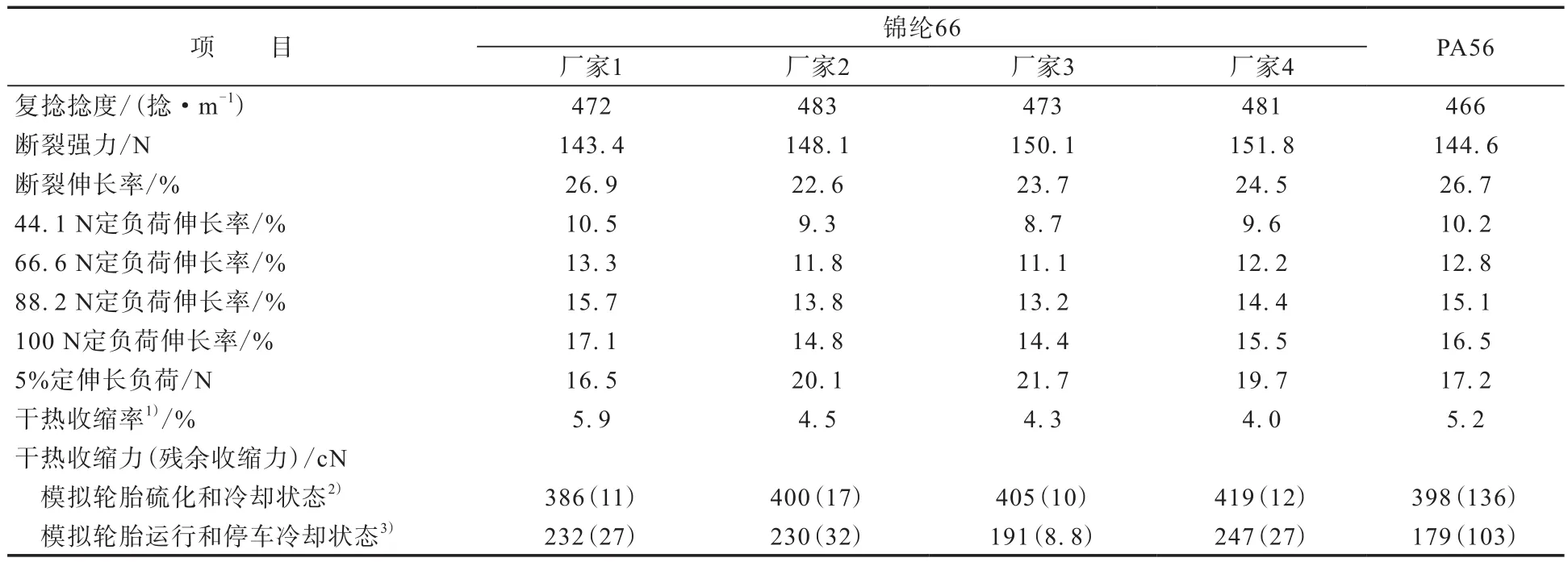

我公司自主开发了高强力聚酰胺56(PA56)工业长丝,并生产成浸胶帘布。PA56与锦纶66浸胶帘线的性能对比见表7,平衡及测试条件参照 GB/T 9101—2017。

表7 930dtex/2-460S PA56与锦纶66浸胶帘线性能对比

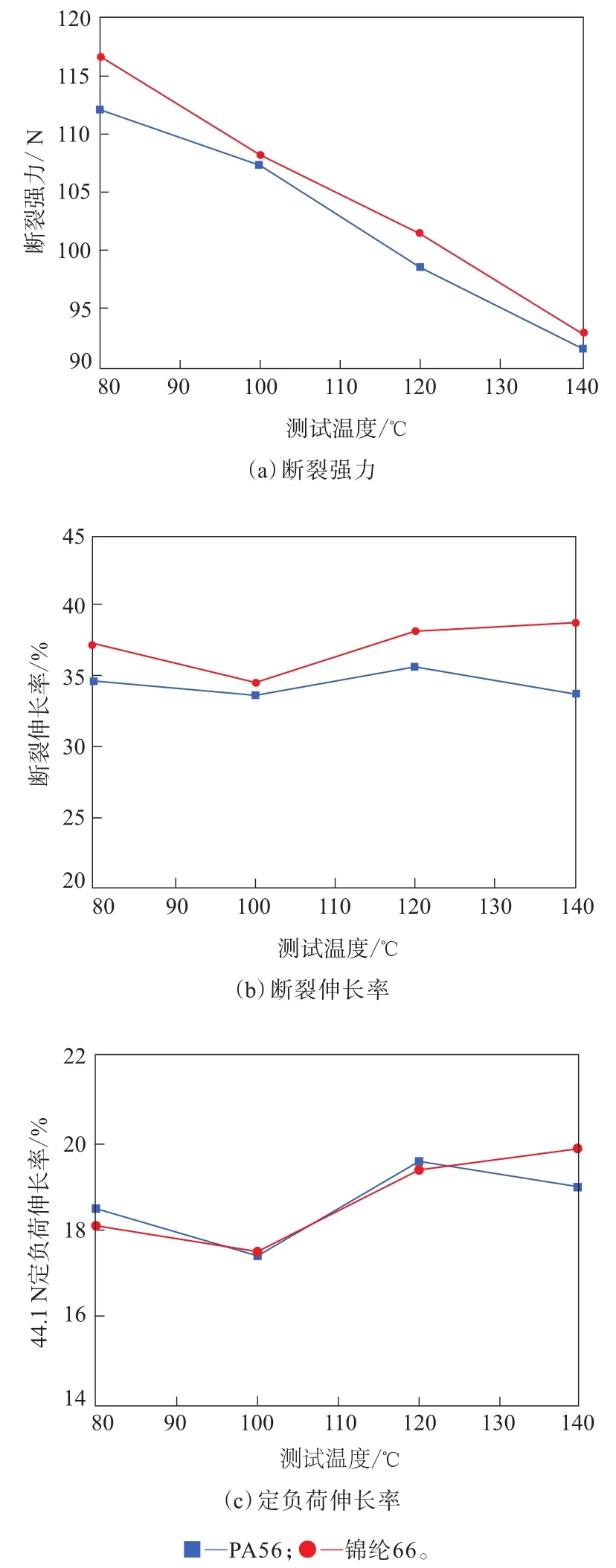

轮胎用骨架材料需要经历升温硫化过程,在轮胎使用过程中也会升温,势必造成性能的一些变化。因此,将纤维帘线在鼓风烘箱中进行180℃×15 min热处理,模拟轮胎骨架材料经历的热硫化过程,然后在高温环境下测试帘线的各项性能,PA56和锦纶66浸胶帘线性能随温度的变化情况如图1所示。

由图1可见,在80,100,120和140 ℃温度下,PA56浸胶帘线的断裂强力和断裂伸长率略低于锦纶66浸胶帘线,定负荷伸长率与锦纶66浸胶帘线相当。

图1 PA56和锦纶66浸胶帘线性能随温度的变化

3.2 PET聚酯帘线

轮胎冠带层骨架材料目前主要使用锦纶66帘线。冠带层的作用是限制带束层在高速运转时的扩张幅度,降低高速运转状态下的滚动阻力和带束层温度。相比其他骨架材料锦纶66帘线具有明显的性能优势。但是由于锦纶66本身玻璃化温度低、模量低等特性,在轮胎设计和使用中容易出现平点现象。PET聚酯帘线模量较锦纶66帘线高,玻璃化温度也高,成本更低,但聚酯帘线用于冠带层时难以克服长时间粘合失效问题。

一些轮胎企业和骨架材料制造商已经开始进行聚酯帘线用于冠带层的研究及应用。我公司生产的1100dtex/2-265S冠带层聚酯浸胶帘线的性能如下:断裂强力 168.4 N,断裂伸长率 14.2%,44.1 N定负荷伸长率 3.1%,1%定伸长负荷19.8 N,3%定伸长负荷 42.6 N,5%定伸长负荷66.1 N,10%定伸长负荷 138.4 N,干热收缩率(177 ℃×2 min×100 g) 1.8%,模拟轮胎硫化和冷却时干热收缩力(残余收缩力)(180 ℃×15 min×94 g) 418(249) cN,模拟轮胎运行和停车冷却时干热收缩力(残余收缩力)(100 ℃×15 min×94 g) 289(172) cN。

3.3 混合帘线

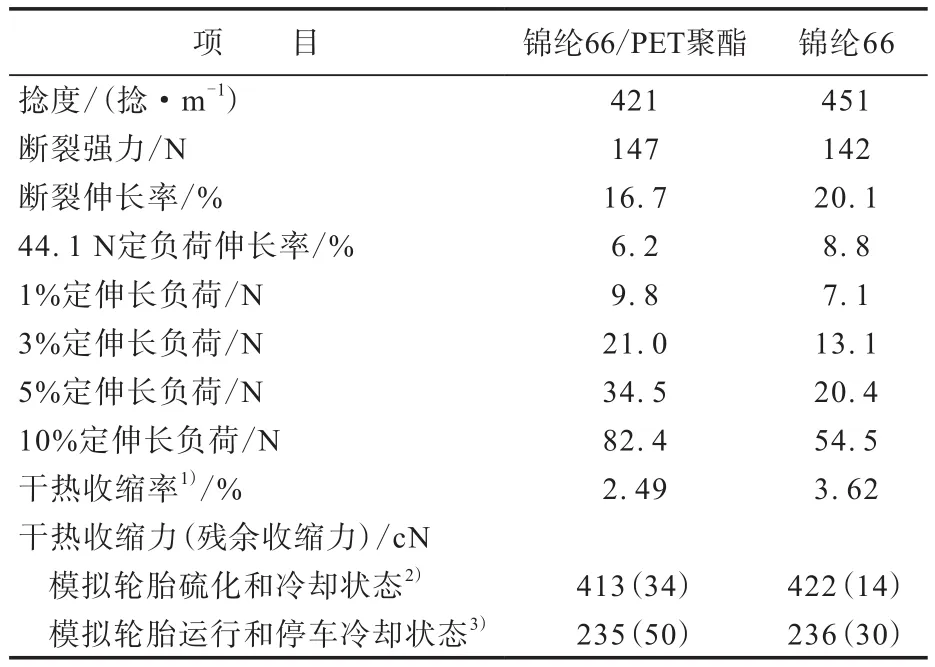

每一种纤维骨架材料都有各自的特性,如聚酯纤维起始形变时模量高,断裂伸长率中等;锦纶66纤维起始形变模量低,断裂伸长率高;芳纶帘线强力高,模量高,断裂伸长率低。轮胎成型过程和使用时所需要考虑的骨架材料性能不一致,集合两种或两种以上骨架材料的特性,制造符合要求的混合帘线已经成为轮胎企业和骨架材料制造企业的研究课题。部分混合帘线的性能见表8和9。

表8 锦纶66/PET聚酯混合浸胶帘线与锦纶66浸胶帘线的性能对比

表9 芳纶/锦纶66和芳纶/PET聚酯混合浸胶帘线性能对比

4 环保帘布覆胶配方研究

我公司始终致力于环保帘布的开发,使帘布性能、生产工艺和产品储存稳定性等方面同时改善。

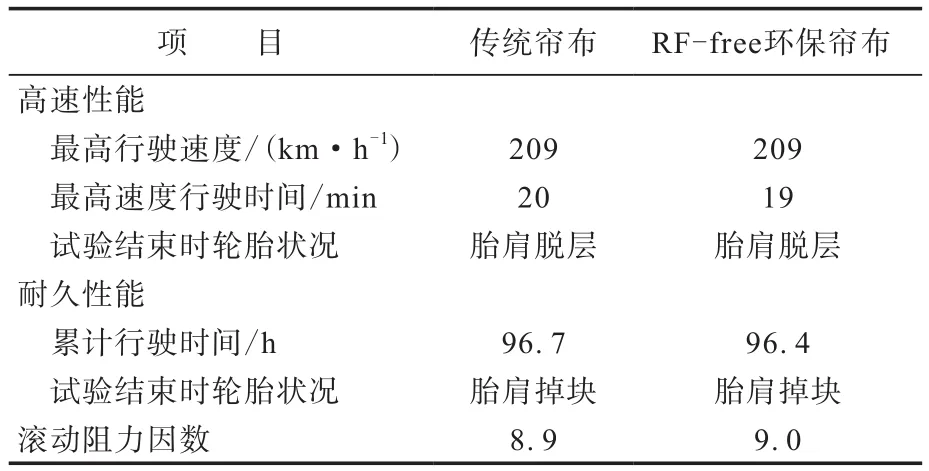

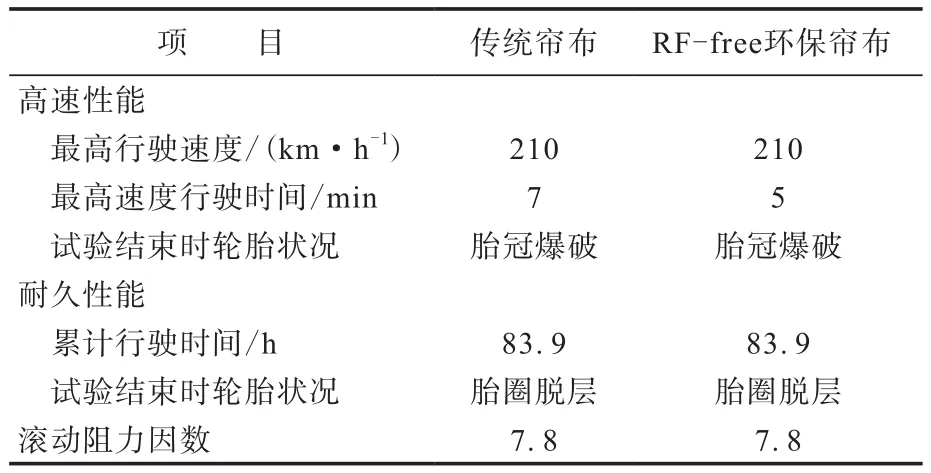

第2代RF-free环保帘布试制轮胎的实验室评价部分性能如表10和11所示。

表10 185/60R14轮胎室内性能测试结果

表11 195R14C轮胎室内性能测试结果

随着人们环境保护意识的增强,各国对轮胎产品环保要求不断提高,在轮胎帘布覆胶配方中,酚醛树脂的使用逐渐减少[9]。我公司开发的第3代环保RF-free帘布除保留了前两代的性能和成本等优势外,还可以与不含酚醛树脂的覆胶进行良好的粘合匹配,1670dtex/2-370S环保帘布与使用RF树脂的胎体胶的粘合性能如下:H抽出力 204.0 N,170 ℃×15 min条件下剥离力(N)/覆胶率(%)308.9/>80,170 ℃×60 min条件下剥离力(N)/覆胶率(%) 267.7/<80。

5 结语

随着轮胎产品轻量化、更高尺寸稳定性、更低滚动阻力的发展要求,骨架材料不断通过材料性能提升和优化结构来满足轮胎发展要求。在材料性能方面,通过优化纺丝技术和浸胶技术,在不改变帘线纤度的情况下,提升浸胶帘线的强力和尺寸稳定性。在结构方面,使用两股高强度帘线替代三股帘线,提升生产效率。

PA56帘线经过浸胶后性能达到了轮胎骨架材料的基本要求。使用多种材料混合捻线可实现材料间性能优势互补,取长补短。

环境保护和职业健康越来越受到人们的关注,各国的相关政策也会更加严格。轮胎用纤维骨架材料应从自身着手,开发无酚醛树脂的环保型浸胶帘布是发展方向。