电动汽车用115/70R16轿车子午线轮胎的设计

郜宪杰,陈 华,高 科,郑闻运

(中策橡胶集团有限公司,浙江 杭州 310018)

电动化已经逐渐成为汽车行业的全球发展趋势,且得到了各国政府的大力支持。我国大力倡导布局新能源汽车的发展,电动汽车行业在国家新能源政策及市场的双重支持下,新兴汽车企业纷纷成立,我国已成为全球最大的电动汽车市场,同时车企对轮胎的需求也从常用规格向特定规格转变,以满足轻量化、节能和降低成本的要求[1-2]。

根据某车企对车辆设计的要求,我公司确定其开发电动汽车车型所需轮胎的基本尺寸后,按照相关轮胎设计和规范标准确定具体的轮胎规格型号,将轮胎规格进行标准化,再开发出符合车企所需的产品进行相应的配套,促进双方的共同发展。现将电动汽车用115/70R16轿车子午线轮胎的设计情况简介如下。

1 技术要求

电动汽车轮胎在我国属新兴产品,目前国内外没有设计标准收录,本次设计参考轿车子午线轮胎设计手册开展,确定电动汽车用115/70R16轿车子午线轮胎的技术参数为:测量轮辋3 1/2J×16,充气外直径(D′) 568(563~573)mm,充气断面宽(B′) 118(113~123) mm,标准充气压力 250 kPa,标准负荷 265 kg,速度级别Q。

2 结构设计

2.1 外直径(D)和断面宽(B)

根据电动汽车的特点,其使用状况及车辆设计与普通轿车基本一致,差异主要在能源系统,故采用半钢子午线轿车轮胎理念进行设计,胎面冠部采用有角度的钢丝带束层,确保周向在带束层箍紧作用下伸张较小,D在轮胎充气后基本不变或增大2~3 mm。根据之前的设计经验,外直径膨胀率(D′/D)取值范围为1.000~1.010。本次设计D′/D取1.007 1,D取564 mm。

根据其他规格轮胎的设计经验,不同高宽比子午线轮胎断面宽影响因素较多,断面宽膨胀率(B′/B)依靠多年的开发经验取值,通常B′/B取值范围为1.001~1.035,结合胎体帘线采用普通聚酯帘线及胎圈着合宽度(C)取值,本次设计B′/B为0.907 7,B取130 mm。

2.2 行驶面宽度(b)和弧度高(h)

与轮胎使用性能直接相关的关键设计参数b和h是决定胎面行驶面弧度的主要参数。为保证轮胎较大的接地面积,本次设计合理增大b。h的大小将影响轮胎的耐磨性能和制动性能,在一定程度上减小h可以明显提高轮胎性能。b/B和h/H(断面高)一般分别取0.70~0.85和0.03~0.05,根据设计轮胎的使用性能要求,本次设计b/B取0.707 7,h/H取0.050 1,b取92 mm,H取79.85 mm,h取4.0 mm。

2.3 胎圈着合直径(d)和C

d的取值会对轮胎装卸难易程度以及胎圈与轮辋紧密配合的程度产生影响。一般无内胎轿车子午线轮胎d取值与轮辋直径相同或小0.5~2.0 mm。轮辋标定直径为405.6 mm,本次设计d略小于轮辋标定直径,d取404.3 mm,胎圈角度为双角度设计。

选取轿车子午线轮胎的C值时应充分考虑断面水平轴的偏移、胎侧的刚性变化以及轮胎的使用因素,一般会根据轮胎的高宽比选取C值,本次设计C取114 mm,即C采用增大25.4 mm(1英寸)设计。

2.4 断面水平轴位置(H1/H2)

断面水平轴通常是子午线轮胎胎体最薄、变形最大的部位,也是轮胎充气和法向负荷下变形最大位置。一般H1/H2取值范围为0.9~1.2,本次设计H1/H2取0.971 6。

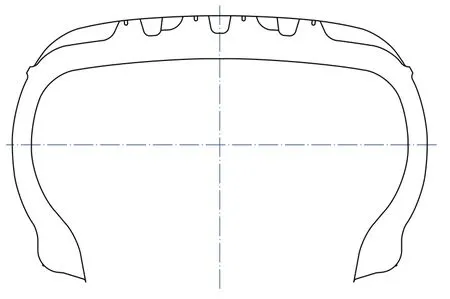

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

胎面花纹与轮胎燃油经济性、耐磨性能、噪声、行驶安全性、地面附着性、操纵稳定性等直接相关,合理选取花纹类型极为重要[3-7]。轿车子午线轮胎一般采用以纵向花纹沟为主,横向花纹沟为辅的变节距混合花纹,在考虑其安全性和舒适性的前提下,电动轿车轮胎还应重点关注滚动阻力性能。在分析产品花纹性能的基础上,本次设计胎面花纹采用5个节距排列形式,设计花纹深度为5.5 mm,花纹饱和度为71.48%,花纹周节数为62。

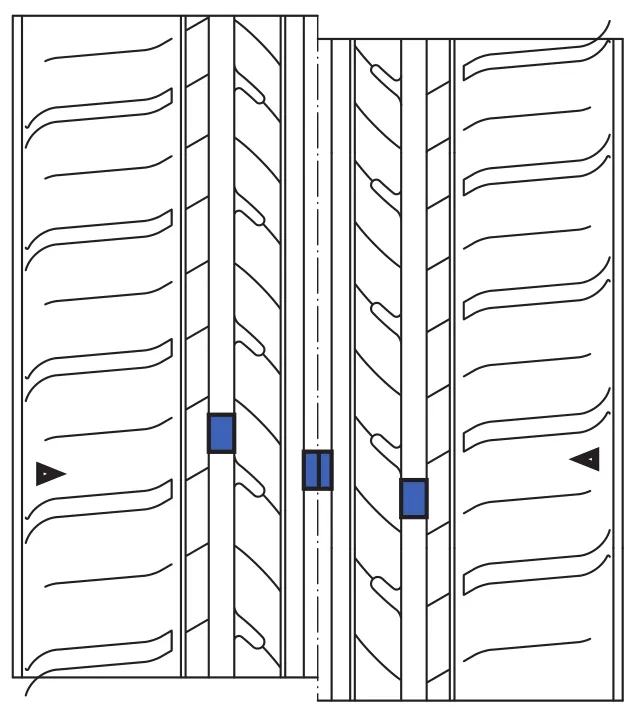

胎面花纹展开示意见图2。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面和胎侧

胎面采用三方四块结构,充分发挥各部位胶料的性能。为进一步降低轮胎的滚动阻力,胎面胶采用含有白炭黑的低滚动阻力胶料,胎面的挤出设备采用钉销式冷喂料多复合挤出机生产线。胎侧胶采用耐屈挠和耐老化性能良好的胶料。

3.2 带束层

根据电动轿车子午线轮胎的使用要求,为有效提升带束层的紧箍力及带束层与胎面胶的附着力,从而提高轮胎的抗刺扎性能和行驶稳定性,本次设计采用2层钢丝带束层加1层冠带层的结构。带束层采用2×0.30ST钢丝帘线,带束层宽度与行驶面宽度的比值为1.087 0,钢丝帘布裁断角度为26°。冠带层采用930dtex/2-94锦纶帘线。

3.3 胎体

我公司现在高性能轮胎采用人造丝帘线,普通轿车轮胎的生产主要使用聚酯和锦纶两种浸胶帘布。高模量低收缩聚酯(DSP)浸胶帘布具有干热收缩率低、模量高、尺寸稳定性和耐疲劳性能好、强力适中、价格低等特点,被广泛应用于轿车子午线轮胎。根据我公司情况,本次设计胎体采用1100dtex/2DSP聚酯浸胶帘布。

3.4 胎圈

钢丝圈采用直径为1.3 mm的胎圈钢丝,排列方式为3-4-3,根据设计确定绕盘直径为409.10 mm。

3.5 成型

采用Y13/18和LCE13/18全自动半钢子午线轮胎二次法成型机成型。一般胎里直径与成型一段鼓直径的比值范围为1.25~1.55,综合考虑各方面因素,本次设计成型鼓直径取438 mm,一段成型鼓宽度根据帘线的伸张和胎里曲线长度进行确定,聚酯帘线的假定伸张值一般为1.03~1.05,本次设计确定成型鼓宽度为207 mm。

子午线轮胎箍紧系数与二段带束贴合鼓直径有直接相关性。由于硫化选用两半或活络硫化模具的不同,带束层帘布筒直径到成品轮胎带束层直径的膨胀率选取不同,理论上膨胀率应为1%左右,原则上应在3%以下。该产品采用活络模硫化,膨胀率确定为2.9%。

二段定型宽度的拉直位应为一段成型鼓宽度的±10 mm范围内,定型位取一段成型鼓宽度的60%~85%,该数值应根据现场状况最终确定。

3.6 硫化

硫化采用LLY-B1220×1800×2型轮胎定型硫化机,硫化后进行双工位后充气冷却。胎坯采用内喷涂并保持表面清洁。硫化条件如下:外部蒸汽压力 0.98 MPa,外温 183 ℃,内部蒸汽压力 1.65 MPa,内温 205 ℃,总硫化时间 10.3 min。

4 成品性能

4.1 外缘尺寸

成品轮胎的外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测量。结果表明,采用标准测试轮辋,在充气压力为180 kPa下,轮胎的D′和B′分别为567和118 mm,满足设计要求。

4.2 强度性能

按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行轮胎强度性能测试。试验条件为:充气压力 180 kPa,压头直径 19 mm,压头速度(50±2) mm·min-1。试验结果表明,压头触及轮辋未压穿,第5点轮胎破坏能为333 J,满足设计和国家标准(≥222 J)要求。

4.3 脱圈阻力

轮胎脱圈阻力按照GB/T 4502—2016测试,试验条件为:充气压力 180 kPa,压块水平距离292 mm,压头速度 (50±2) mm·min-1。试验结果表明,第5点轮胎脱圈阻力为9 006 N,满足国家标准(≥6 670 N)和设计要求。

4.4 耐久性能

轮胎耐久性能按照GB/T 4502—2016测试,试验条件为:充气压力 180 kPa,额定负荷 265 kg,试验速度 120 km·h-1,达到国家标准规定程序行驶34 h后,按企业标准继续进行试验,每10 h负荷率增大10%,负荷率达到150%后不再增大负荷,直至轮胎损坏或累计行驶时间达到120 h为止。试验结果表明,试验结束时轮胎完好,轮胎累计行驶时间为120 h,耐久性能良好,符合国家标准和企业标准要求。

4.5 低气压性能

轮胎低气压性能按照GB/T 4502—2016测试,试验条件为:充气压力 180 kPa,额定负荷 265 kg,试验速度 120 km·h-1,达到国家标准规定程序行驶34 h后,按企业标准继续进行试验,调整充气压力至140 kPa继续行驶1.5 h后,负荷率保持100%,直至轮胎损坏或累计行驶时间达到100 h为止。试验结果表明,试验结束时轮胎完好,轮胎累计行驶时间为100 h,轮胎低气压性能良好,符合国家标准和企业标准要求。

4.6 高速性能

轮胎高速性能按照GB/T 4502—2016测试,试验条件为:充气压力 260 kPa,试验负荷 212 kg,试验起始速度 120 km·h-1,达到国家标准要求后,按企业标准继续进行试验,每行驶10 min试验速度增大10 km·h-1,直至轮胎累计行驶时间达到120 min或轮胎损坏为止。试验结果表明,试验结束时轮胎胎体完好,轮胎最高行驶速度为220 km·h-1,累计行驶时间为120 min,轮胎高速性能良好,符合国家标准和企业标准要求。

4.7 滚动阻力

轮胎滚动阻力按照GB/T 18861—2012《汽车轮胎和摩托车轮胎滚动阻力试验方法 多点试验》测试,试验条件为:充气压力 210 kPa,试 验 负 荷 2 078 kN,试 验 速 度 50,90,120 km·h-1。成品轮胎滚动阻力系数平均值为8.7 N·kN-1,符合电动汽车企业的指标要求。

4.8 滚动半径

用MTS Flat-Trac CT Ⅲ型六分力测试设备按照企业标准Q/ZCR A05102进行成品轮胎滚动半径测试,试验条件为:充气压力 200 kPa,试验负荷 265 kg,试验速度 60 km·h-1。试验结果表明轮胎滚动半径为276.4 mm。

4.9 刚性

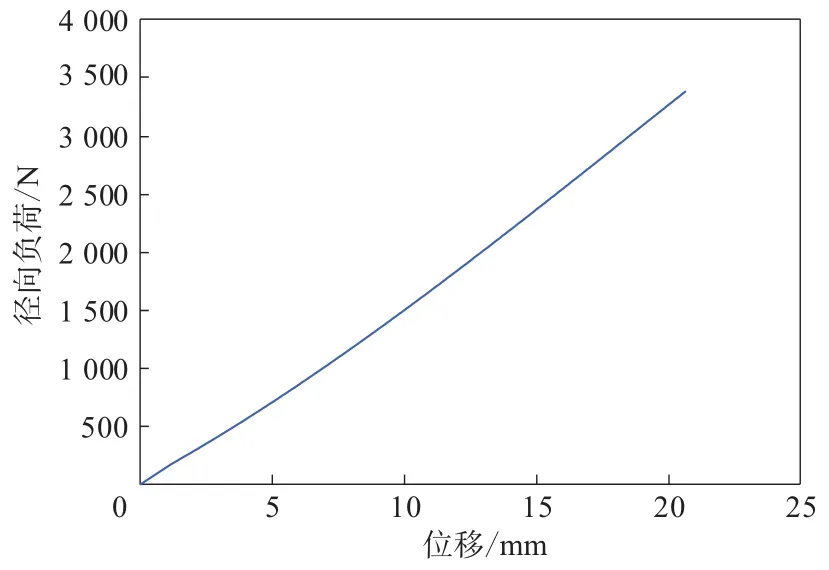

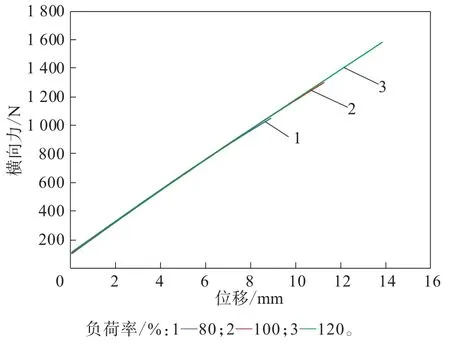

轮胎刚性按照GB/T 23663—2009《汽车轮胎纵向和横向刚性试验方法》测试,试验条件为:充气压力 250 kPa,额定负荷 265 kg,径向加载速度 (50±2.5) mm·min-1,试验平台移动速度(30~50) mm·min-1,试验结果见图3和4。

从图3和4可以看出,轮胎刚性性能良好。

图3 轮胎径向负荷-位移曲线

图4 轮胎横向力-位移曲线

4.10 静态接地压力分布

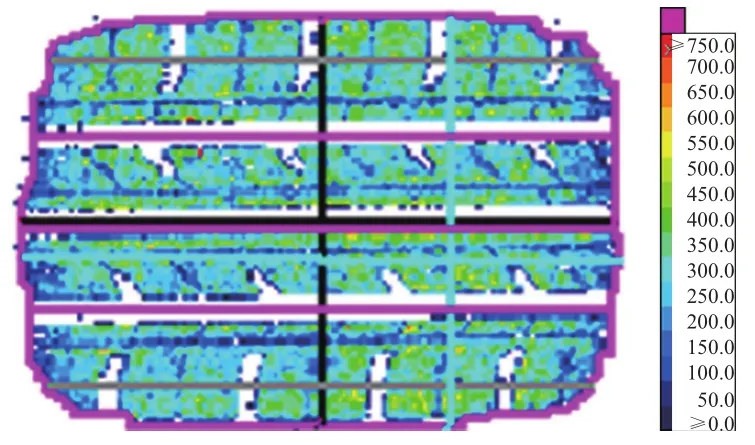

轮胎静态接地压力分布按照GB/T 22038—2008《汽车轮胎静态接地压力分布试验方法》进行测试,试验条件为:充气压力 180 kPa,试验负荷265 kg。试验结果见图5。

由图5可知,轮胎静态接地压力分布均匀。

图5 轮胎静态接地压力分布示意

4.11 胎圈压力

胎圈压力采用HOFMANN WKM-B4设备按照企业标准Q/ZCR A05102进行测试,测量轮辋直径额定值(d′)为404.27 mm,选择(d′-0.29)和(d′+0.38) mm两个点,轮辋半径膨胀速度为5~20 mm·min-1。结果表明,(d′-0.29)和(d′+0.38) mm处的胎圈压力分别为2.12和2.56 kN,符合企业标准要求。

5 结语

电动汽车用115/70R16轿车子午线轮胎的充气外缘尺寸、强度性能、脱圈阻力、胎圈压力、耐久性能、低气压性能和高速性能均符合相应设计和标准要求,滚动阻力符合电动汽车企业的指标要求,刚性良好,静态接地压力分布均匀。该产品已经通过国家强制性检验,并通过了欧洲轮胎型式认证法规ECE R117测试,已经取得E4-117R-027457 S2WR2证书。该规格轮胎已被纳入企业标准中,将在国家标准轿车轮胎标准修订时进行推荐纳入国家标准。