特种车辆轮胎的发展概况

蔡 庆,熊 伟,韩成勇,李文东,李福军,阙元元,赵 敏

(北京橡胶工业研究设计院有限公司,北京 100143)

轮胎对特种车辆的越野机动性能具有决定性的影响[1],无论车辆其他系统或总成性能如何,汽车的越野机动性能最终还是取决于轮胎与地面之间是否具有足够的附着力,能否提供车辆行驶的足够的牵引力。此外,特种车辆轮胎还应具备优异的环境适应性和安全性能。各国都十分重视特种车辆轮胎的技术研发及其应用。

本文概述特种车辆轮胎的使用特点,重点介绍国外特种车辆轮胎的发展概况,并对我国特种车辆轮胎的发展提出建议。

1 特种车辆轮胎的使用特点

随着对特殊用途车辆的实战性、机动性及快速反应能力等方面的要求越来越高,用户对特种车辆轮胎在各种极限条件下的使用性能也提出极为严苛的要求,主要包括以下方面。

(1)高耐磨性能和抗刺扎性能。各种路况下,确保轮胎使用寿命,不发生早期损坏。

(2)承载能力强。轮胎负荷能力强,可承载更多人员或武器。

(3)越野机动性强。采用宽断面、大直径、降低接地压力等设计,尽量提高车辆的越野通过能力[2]。

(4)速度级别高。轮胎最高速度在100 km·h-1以上,有利于快速机动反应。

(5)可调气压性(超低压使用性)。根据路面特性,利用“中央充放气系统”随时调整充气压力,以提高车辆的通过性[3]。

(6)泄气可行驶性。轮胎失压后,在降低行驶速度的情况下,至少可行驶48 km[4],确保车辆能够避开攻击。

(7)轻量化。在不影响轮胎使用性能的前提下,尽量减小轮胎质量,从而降低能耗,并提高车辆的可转运性。

(8)环境适应性。轮胎能够耐全天候环境,包括高原环境以及极寒极热环境(-40~50 ℃)。

2 国外特种车辆轮胎发展概况

2.1 标准体系

国外特别是美国的特种车辆轮胎有一套比较完善的轮胎设计、试验和使用标准体系,如《美国轮胎轮辋协会(TRA)军用标准》,是由TRA下设的军用轮胎和轮辋分技术委员会制定,包括军用地面车辆轮胎、轮辋及相关部件的全部军用标准;美国机动车工程师学会(SAE)J 2014《军用战术轮式车辆用充气轮胎》对军用战术轮式车辆轮胎的具体要求包括设计制造要求、物理性能要求、通用试验方法检测内容、专项试验内容等6个方面共计24项指标,其中专项试验内容包括轮胎牵引力试验、轮胎脱圈试验、轮胎机械可靠性试验、驾驶操纵稳定性试验、轮胎胎面耐磨性能等8项,以装车道路试验方式为主,后又对内支撑充气轮胎的泄气可行驶性进行了规定。还有SAE J 2013《军用轮胎术语》和《轮胎管理员手册》。这些指标要求共同构成了美军战术轮式车辆轮胎完整的标准体系。

2.2 综合概况

发达国家特别是欧洲国家和美国的特种车辆,为了适应战争需要,提高作战能力,适应各种复杂路面情况,基本已经全部配用了子午线轮胎,子午线轮胎越野综合性能比斜交轮胎更优异,并陆续开发出各种高性能防弹型子午线轮胎。特种车辆轮胎规格的发展逐步公制化,且采用无内胎技术的比例较高,以利于实现轮胎内压可调性,且易于应用轮胎泄气可行驶技术。

美国特种车辆轮胎不断向宽断面、大直径、扁平化以及无内胎化方向发展[5],现已有275/70R22.5,325/85R16,335/80R20,365/80R20,365/85R20,395/85R20,385/65R22.5,445/65R22.5,12.00R20,14.00R20和16.00R20等规格。这些轮胎强调综合性能,能够满足装备高速、耐久的使用要求,既具有良好的铺装路面行驶能力,又有较强的越野能力,满足多种地面地形的通行要求,在很大程度上提高了装备的作战能力。

为提高车辆通过松软地面或跨越障碍物的能力,大多数国外特种战术车辆都配备了轮胎中央充放气系统(CTIS),便于根据情况实时调整轮胎内压,增大轮胎接地面积,获得更好的通过性,如俄罗斯装配在KAMAZ车上的425/85R21轮胎,通过调压可以使轮胎接地面积增大到2.5倍。因此,要求配备的轮胎也具有与中央充放气系统相匹配的调压适应能力,特别是轮胎在超低压条件下变形显著增大时不易损坏。

结合特种车辆轮胎的使用特点,泄气可行驶技术在轮胎被子弹击穿或严重受损时有利于车辆迅速逃脱,避开攻击,从而显著提升了车辆的战场生存能力。各国日益认识到轮胎泄气可行驶技术对于特种车辆的重大意义,重视程度越来越高,并竞相发展该技术。配备泄气可行驶技术的轮胎就是缺气保用轮胎,又称安全轮胎。

2.3 安全轮胎的发展

安全轮胎按照结构形式可以划分为内腔型、自封型、自支撑型、辅助支撑(内支撑)型和非充气型,如图1所示。内腔型、自封型以及自支撑型安全轮胎可解决轻度的轮胎刺穿或破损问题,但无法解决轮胎严重破损问题,不太适用于特殊用途的车辆[6]。对于特种车辆轮胎而言,内支撑型安全轮胎支撑体承载能力较强,在轮胎严重破损的情况下可以临时使用,且对外胎正常使用性能影响较小,是当前特种车辆装备轮胎的主流。至于非充气型安全轮胎,虽然安全性能突出,但总体尚处于探索阶段[7-8]。

2.3.1 内支撑型安全轮胎

内支撑型安全轮胎断面基本结构如图1(d)所示,通常由轮胎、内支撑体和轮辋3部分共同组成泄气可行驶轮胎系统。在安装轮胎时将特制的内支撑体安置在轮辋上,轮胎充气压力正常时支撑体与轮胎脱离,轮胎的各项使用性能与普通常规轮胎一致,不受支撑体影响;当轮胎充气压力下降或漏气时,在接地处轮胎冠部与支撑体接触,支撑体开始支撑车辆质量,车辆能够继续维持良好的机动性能。

图1 安全轮胎的结构形式

内支撑型安全轮胎的内支撑体材料主要包括软/硬橡胶、金属和复合高分子材料等;结构形式主要有整体式内支撑体、分体式内支撑体和分体式内支撑体+导轨[9];发展趋势为支撑体轻量化、泄气后负载量更大、速度更高、摩擦生热更小、泄气行驶里程更长。

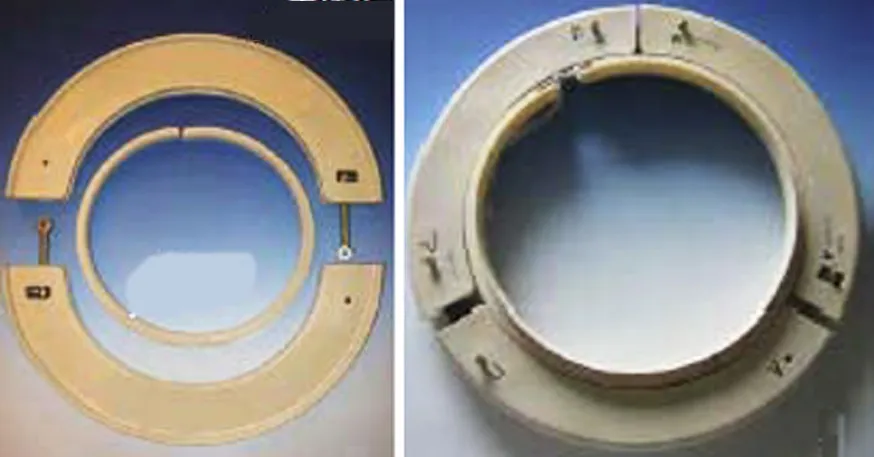

内支撑型安全轮胎最典型的代表是米其林PAX轮胎,但其主要应用于民用市场。美国哈其逊公司从1926年开始为军事和安全车辆提供缺气保用轮胎内支撑系统,是缺气可行驶轮胎制造的领先者,所生产的缺气可行驶轮胎在美国及欧洲各国的特种车辆上应用最为广泛。哈其逊公司的TACTICAL系列内支撑体系统(见图2)包含了多气室橡胶支撑体(VPPV)、多功能支撑体(VFI)和防地雷多功能支撑体(Countermine VFI)等多个产品,能够保障军事车辆在全地形和作战条件下的机动性与安全性。

图2 哈其逊公司TACTICAL系列内支撑体组成

哈其逊公司近些年发布的另一类缺气辅助内支撑系统则采用复合高分子材料制造(见图3),其质量比橡胶材质减小了约20%,能够耐受一定程度的爆炸冲击和应对恶劣路面,特别适合装甲防暴车辆。该支撑系统由辅助滑轨和支撑体两个部分组成,共同套装在轮辋中间。支撑体被设计成两段或三段,搭接部位采用销钉和螺母固定,对轮辋和轮胎没有特殊要求(见图4)。

图3 哈其逊公司复合高分子材料内支撑体

图4 哈其逊公司复合高分子材料支撑体设计形式和组装

2.3.2 非充气型安全轮胎

非充气型安全轮胎是近年来特种车辆轮胎发展的又一亮点。这类轮胎目前还没有十分明确的定义,一般认为不用充气并且能满足车辆使用要求的安全车轮[10]。早期的非充气轮胎主要是实心轮胎,如在轮胎内部填充橡胶海绵体或高弹性聚氨酯等填充物的实心轮胎,其优点主要是承载能力强、抗刺扎;缺点是自身质量大、生热大、行驶速度低。目前,浇注式聚氨酯实心轮胎仍较广泛地应用于炮车和轮式装甲车上[11]。

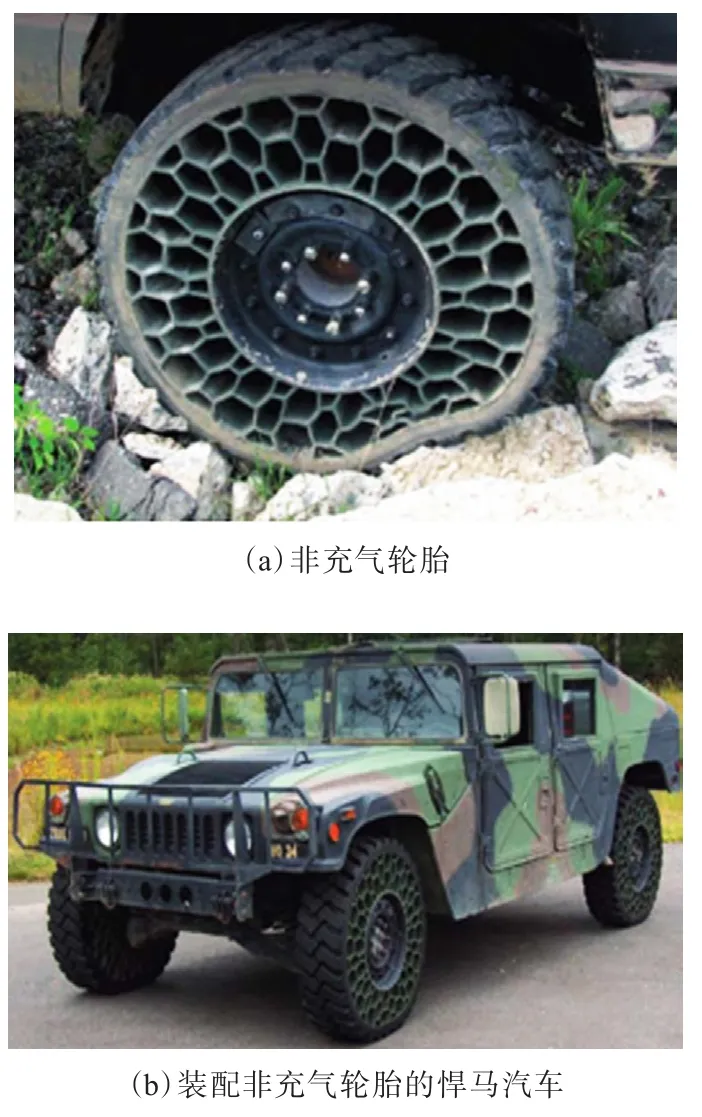

新型非充气轮胎诞生于2005年,为米其林公司发布的新型TWEEL概念轮胎[见图1(e)],即把轮胎和轮辋结合成一体,在没有充气的情况下可以拥有普通充气轮胎的主要功能,为轮胎经济性、环保性、安全性和行驶平顺性建立了新标准[12-15]。固特异公司于2009年与美国国家航空航天局(NASA)发布了共同开发的新型非充气轮胎——弹簧轮胎[16](见图5)。这种弹簧轮胎由金属丝盘绕网结而成,不需要充气,能够在环境温度极端恶劣的外太空使用,是需要进入条件极苛刻地区的越野车辆的更安全选择。北极星工业公司在2012年发布了蜂窝结构支撑的全地形新型非充气轮胎(见图6),经过测试验证,为北极星全地形车辆WV850配套的新型非充气轮胎可以在受到12.7 mm(0.5英寸)口径的子弹射击后持续行驶560 km的距离,也可以在蜂窝网毁坏程度达30%的情况下依旧继续使用,力学性能指标优于普通充气轮胎[7]。弹性技术有限责任公司的悍马专用新型非充气轮胎也采用了蜂巢式辐条结构设计(见图7),在轮胎蜂巢式辐条结构损坏程度达10%的情况下,车辆可以120 km·h-1的速度持续行驶100 km,与当前悍马的缺气保用轮胎负荷能力相当,但质量更小。

图5 弹簧轮胎

图6 北极星工业公司的新型非充气全地形轮胎及车辆

图7 悍马专用新型非充气轮胎及车辆

具有现代意义的新型非充气轮胎在经济性、环保性、安全性和行驶平顺性等方面接近或优于普通充气轮胎和实心轮胎,其性能特点符合社会发展的主题,必将对未来特种车辆轮胎的设计和制造技术发展产生影响。

3 我国特种车辆轮胎发展的建议

近20年来,我国轮胎行业发展迅速,已成为世界最大的轮胎生产国和出口国,随着特种车辆的不断发展,对配套轮胎高速性能、越野机动性能、安全性能、可靠性和战场生存性的要求越来越高。对特种车辆轮胎技术的提升或先进技术的预研储备也应当得到更多重视,特此提出以下几点建议。

3.1 标准建设

在特种车辆轮胎标准方面,美国拥有一套比较现代化且内容完善的标准体系,轮胎规格的选取、设计都可依据标准执行,为美军整车制造公司、轮胎生产企业及研发设计人员等提供统一的指导规范,发挥了十分重要的作用。

我国特种车辆轮胎相关的设计标准应根据国防现代化建设的发展情况不断修订和完善,扩充子午线轮胎规格、增加试验方法检测内容,结合室内试验和道路试验考核制定相关标准,使得标准为指导和规范研发设计人员及相关企业起到应有的作用,促进高性能轮胎在特殊用途车辆上的配套和应用。

3.2 技术提升

随着车辆技术发展,车辆高速、电驱动、全地域使用、安全防弹等特点要求配套轮胎具有更高的性能。

特种车辆轮胎使用条件苛刻,要求轮胎的负荷能力突出,并满足高速行驶要求。在非铺装路面行驶时,要求轮胎同时具备抗刺扎性能和优异的安全性能,即使出现爆胎等严重损坏还能以一定的速度及时脱离困境,提高战场生存能力。面对上述诸多要求,应大力加快特种车辆轮胎的技术创新和试验工作。

3.2.1 加快子午化进程

子午线轮胎与斜交轮胎相比优势明显,表现在高速性能、耐磨性能、滚动阻力等诸多方面。我国轮胎行业也在不断推进轮胎子午化率,“十三五”期间我国轮胎子午化率已达到94.5%,并将继续增长。从发展方向看,应不断提高特种车辆轮胎子午化率。

3.2.2 轻量化高性能轮胎研制

在保持轮胎性能的前提下尽量减小轮胎和支撑体的质量、降低轮胎的滚动阻力,有利于车辆高速行驶并提高行驶里程,在一些特殊情况下还提高了转运和可空投性,扩大了作战半径。因此,不断采用新材料、新技术研究特种车辆轮胎轻量化具有十分重要的实用性及战略意义。

3.2.3 电驱动车辆配套轮胎研制

电驱动车辆是未来发展的方向,轮边驱动、轮毂驱动等新的底盘形式要求研制新型电驱动车辆用轮胎。电驱动车辆一般要求轮胎具有宽断面、轻量化、大负荷、节电以及高耐磨性能等综合特点,比传统轮胎的技术要求更高。轮胎规格需要根据车辆底盘空间和负荷需求综合考虑后从标准中选定或者新制定。

3.2.4 非充气轮胎研制

非充气轮胎的设计理念、生产工艺、产品维护等均与当前普遍应用的充气轮胎完全不同。因其可避免充气轮胎爆胎的情况,将极大地提高车辆行驶的安全性和可靠性。对于非充气特种轮胎技术的研究应不断推进。

4 结语

特种车辆轮胎使用条件苛刻,与国外先进技术相比,我国特种车辆轮胎的发展起步较晚,但发展很快。面对新形势,当前我国实施的科技强军重大战略提出依靠科技进步提高战斗力,在“科技兴军”“全面提高国防和军队现代化水平”等战略思想的指导下,加快开展特种车辆轮胎的标准建设,高屋建瓴地做好顶层设计,对特种车辆轮胎的技术发展将起到非常关键的作用。

特种车辆轮胎发展的趋势为子午化、无内胎化、轻量化、优异的综合使用性能以及安全性,应积极开展相应研究,自主研发出具有高可靠性以及高性能的特种车辆轮胎,对提高特种车辆战场生存能力并更好地适应未来战场环境具有十分重要的意义。