微晶蜡HG75对轮胎胎侧臭氧老化的防护

薛伯勇,赵相帅,李红卫,顾培霜,朱家顺,孙茂忠

[特拓(青岛)轮胎技术有限公司,山东 青岛 266000]

微晶蜡由高相对分子质量的石油残渣精馏、脱色制得,主要是由支化的烷烃或异构链烷烃组成。在橡胶配方中加入微晶蜡,在硫化温度下它可以完全溶解,当硫化完成冷却后,过饱和状态的微晶蜡向制品表面喷出形成一层薄的蜡膜,有效屏蔽臭氧对橡胶制品的破坏,达到保护橡胶制品、延长其使用寿命的目的[1-5]。

随着半钢子午线轮胎技术的不断发展,对轮胎胎侧的性能、外观也提出了更高的要求,最理想的蜡膜是在具有优良臭氧防护效果的前提下,蜡膜厚度更小、结构更均匀致密,既可以阻止臭氧对橡胶的攻击,达到臭氧防护效果,又可以降低过度喷霜几率,以保持胎侧良好的外观[6-7]。为此,我们试验研究在半钢子午线轮胎胎侧胶中以新型改性微晶蜡HG75等量替换传统微晶蜡H7075对胎侧臭氧老化的防护效果。

1 实验

1.1 主要原材料

天然橡胶(NR),TSR20,国产20#标准胶;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;炭黑N375和N660,上海卡博特化工有限公司产品;微晶蜡H7075和HG75,山东阳谷华泰化工股份有限公司产品。

1.2 配方

生产配方:NR 50,BR 50,炭 黑N375 22,炭黑N660 30,环保芳烃油V500 12,防老剂4020 3.5,微晶蜡H7075 1.5,硫化体系 7.5。

试验配方:以微晶蜡HG75等量替代微晶蜡H7075,配方其他组分和用量同生产配方。

1.3 主要设备和仪器

152.4 mm型开炼机,青岛科高橡塑机械有限公司产品;X(S)M-0.3 L型密炼机,青岛科技大学产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;MM4130C型无转子硫化仪,中国台湾高特威尔公司产品;UM-2050型门尼粘度仪和UT-2060型万能拉力机,中国台湾优肯科技股份有限公司产品;GC-Smart型气相色谱仪,日本岛津公司产品;OZ-0500型臭氧老化试验机,中国台湾高铁检测仪器有限公司产品;HZK-FA210电子分析天平,美国华志公司产品。

1.4 混炼工艺

胶料采用两段混炼工艺。一段混炼在密炼机中进行,转子转速为55 r·min-1。混炼工艺为:生胶→除硫黄和促进剂之外的所有配合剂→混炼6.5 min→排胶(155~160 ℃),在开炼机上下片后冷却,停放0.5 h。

二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→左右割刀各5次(辊温为40 ℃)→薄通、打卷5次→下片,停放。

1.5 测试分析

(1)臭氧老化测试。试样在温度为40 ℃、臭氧体积分数为50×10-9、静态拉伸20%试验条件下放置144 h,进行臭氧防护效果试验。

(2)蜡膜厚度测试。取1个在室内静置30 d、带有一定厚度蜡膜的试样,测量其质量(m1),精确到0.1 mg,同时计算试样的表面积(S);用浸润了环己烷的脱脂棉将试样表面擦拭干净后置于60 ℃烘箱中烘至恒质量(m2),则(m1-m2)即为试样表面喷出蜡的质量(忽略其他可能喷出物质)。按式(1)计算蜡膜厚度(d):

式中,ρ为微晶蜡的密度,其值为0.92 Mg·m-3。

(3)胶料的其他性能均按相应国家标准或化工行业标准测定。

2 结果与讨论

2.1 微晶蜡的碳数分布

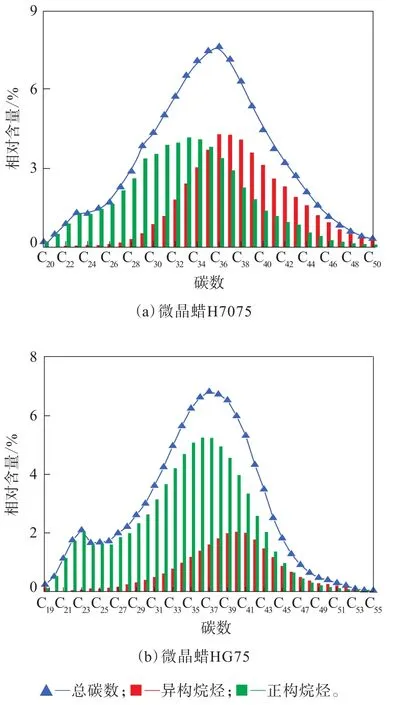

采用气相色谱法表征微晶蜡HG75和H7075的碳数分布[8-9],结果如图1所示。

从图1可以明显看出:微晶蜡H7075的正构烷烃和异构烷烃相对含量相当(正构烷烃相对含量为54.62%,异构烷烃相对含量为45.38%);而微晶蜡HG75的正构烷烃相对含量远高于异构烷烃相对含量(正构烷烃相对含量为75.95%,异构烷烃相对含量为24.05%)。此外,微晶蜡H7075的正构烷烃峰值碳数为C33,而微晶蜡HG75为C37;微晶蜡H7075的异构烷烃峰值碳数为C36,而微晶蜡HG75为C40。微晶蜡HG75的正构烷烃相对分子质量和异构烷烃相对分子质量均高于微晶蜡H7075,更大的相对分子质量会降低微晶蜡HG75分子链的运动能力,在一定程度上也会降低胶料的喷霜几率。

图1 微晶蜡HG75和H7075的碳数分布

2.2 硫化特性和物理性能

在工业生产中,若是针对某一性能的优化而对生产配方进行调整,首先要保证配方的其他各项性能的稳定,不能顾此失彼。

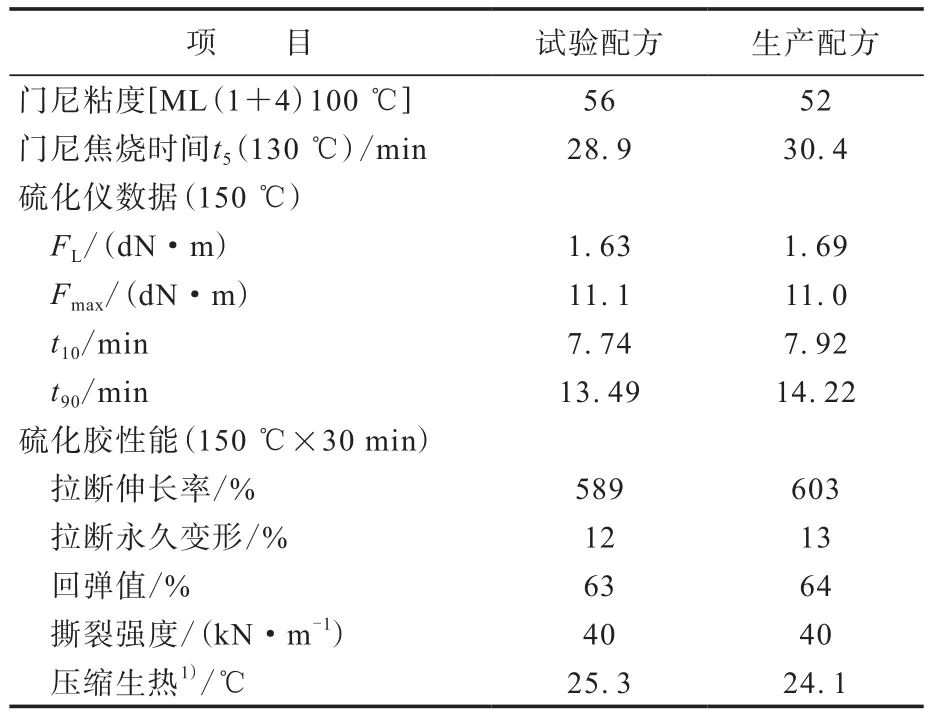

试验配方和生产配方胶料的性能对比见表1。

从表1可以看出,无论是混炼胶的加工性能、硫化特性还是硫化胶的物理性能,试验配方和生产配方胶料均处在同一水平,说明以微晶蜡HG75等量替代微晶蜡H7075不会对胶料性能产生不良影响,这种替代是可行的。

表1 试验配方和生产配方胶料的性能对比

2.3 耐臭氧老化性能

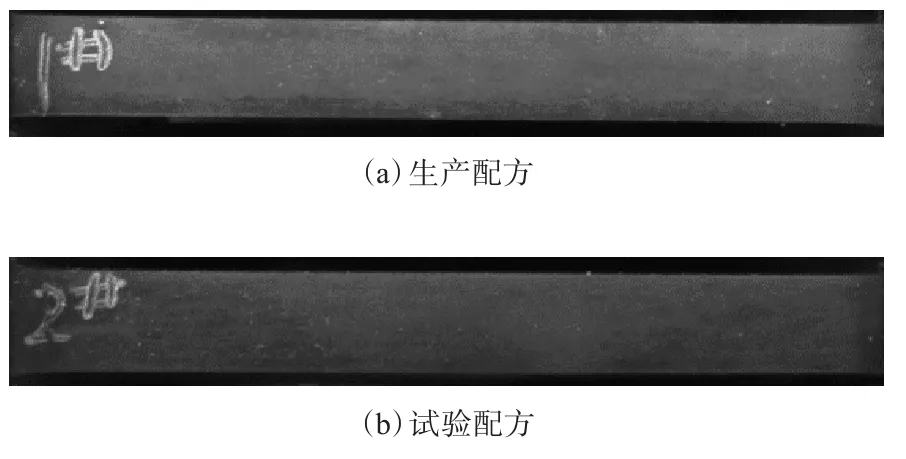

试验配方和生产配方胶料于臭氧老化箱中老化144 h后的表面形貌如图2所示。

从图2可以看出,两个胶料表面均出现了一定程度的微晶蜡的喷出,表面略泛白,均没有出现龟裂,说明微晶蜡HG75和H7075对胶料臭氧老化的防护效果相当。但是生产配方胶料中部与两侧的颜色差异较大,影响了外观质量。分析认为,由于微晶蜡H7075的正构烷烃和异构烷烃相对含量相当,因此在40 ℃的环境中,喷出到胶料表面的微晶蜡H7075的正构烷烃和异构烷烃相对含量也是相当的,并且喷出后结晶的正构烷烃和异构烷烃晶型的致密程度不同,异构烷烃晶型更加致密、紧实[6],正是由于其晶型的差异,从而导致其喷出后外观质量不美观。反观微晶蜡HG75,由于其正构烷烃相对含量远大于异构烷烃相对含量,喷出后异构烷烃晶型被大量的正构烷烃晶型掩盖,因此其颜色分布也较为均匀,外观质量更好。

图2 胶料臭氧老化后的表面形貌

2.4 蜡膜厚度

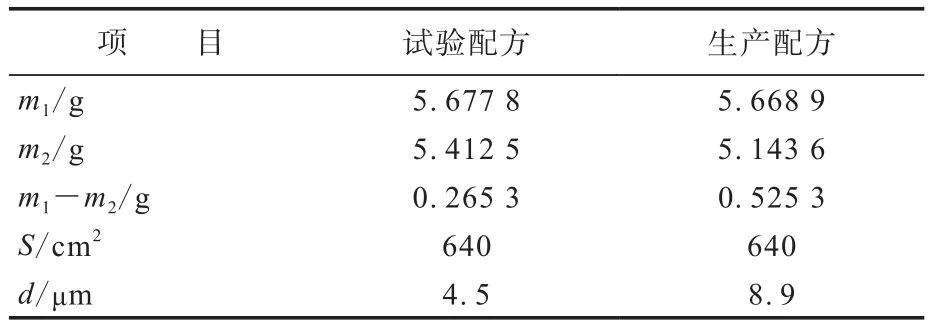

试验配方和生产配方胶料于室内环境静置30 d后的蜡膜厚度计算结果如表2所示。

表2 两种配方胶料的蜡膜厚度对比

从表2可以看出,试验配方胶料的蜡膜厚度远小于生产配方胶料,仅为生产配方胶料的1/2,说明在同样的防护效果下,微晶蜡HG75的喷霜几率远低于微晶蜡H7075。分析认为,由于微晶蜡H7075的正构烷烃和异构烷烃峰值碳数分别为C33和C36,并且在室温条件下最易迁移成膜的碳数分布为C28~C30[10],与微晶蜡H7075碳数分布最密集的区域接近,因此微晶蜡H7075的喷出量较大,有较高的喷霜几率;反观微晶蜡HG75,其正构烷烃和异构烷烃峰值碳数分别为C37和C40,均高于微晶蜡H7075,并且微晶蜡的相对分子质量越大,其迁移速率也越低,因此微晶蜡HG75的喷出量较小,喷霜几率也较低。

3 结论

微晶蜡HG75具有与微晶蜡H7075相当的臭氧防护能力,同时微晶蜡HG75的蜡膜均匀性更好,厚度更小,既能确保轮胎的外观质量,又降低了喷霜几率,有望作为新型臭氧防护蜡在半钢子午线轮胎胎侧配方中推广使用。