含有断裂缺陷的复合材料壳体的力学行为

柏 慧,惠 虎,杨 斌,孔 芳

(1.华东理工大学机械与动力工程学院,上海 200237;2.同济大学航空航天与力学学院,上海 200092;3.枣庄科技职业学院,山东 枣庄 277599)

复合材料是一种性能优良、可设计性强的新型材料,具有比强度、比模量高等优点,被广泛应用于航空航天、汽车制造、风力发电叶片以及压力容器等领域[1–3]。其中玻璃纤维增强环氧树脂基壳体的应用率较高,也是近年来的研究重点[4–5]。用于管道和压力容器等的复合材料壳体因承受较大的力学载荷,壳体内部会发生基体开裂、纤维与基体脱粘、层合板分层和纤维基体同时断裂等损伤,损伤部位产生应力集中,当应力大于材料的许用应力后,会对整个系统的安全构成潜在的威胁[6–8]。因此,通过研究应力、应变等重要参数从而理解复合材料结构壳体的力学响应行为,对提高含有断裂缺陷的复合材料的安全性能具有重要意义[9–11]。

目前,科研人员对复合材料壳体的损伤已进行了大量的有限元模拟研究,通过建立渐进损伤有限元模型预测了复合材料壳体的损伤失效过程。Leh 等[12]建立了连续和渐进损伤两种有限元模型,对纤维缠绕压力容器的爆破压力进行预测,与试验结果相比,渐进损伤模型能够更好地模拟复合材料储氢容器的爆破过程。Wang等[13]将材料递减规则和基于表面行为单元结合建立渐进损伤模型,预测了铝内胆碳纤维缠绕复合材料储氢气瓶的极限承载能力和复杂的失效行为。Liu 等[14]对3种不同尺寸的碳纤维缠绕压力容器进行失效分析,采用Hashin 失效准则并基于能量损伤演变规律,得到与实验结果相符的失效性质参数和爆破强度。杨斌等[15]为了分析混杂复合材料层合板在冲击载荷下的损伤演变过程,利用有限元分析软件Abaqus建立了预测复合材料层合板在低速冲击作用下损伤的三维有限元模型。

还有很多学者采用应变片或光纤埋入复合材料结构以实时监测的实验方法,研究了复合材料层合板和壳体在外压作用下的应变响应过程。Okabe 等[16]采用光纤布拉格光栅传感器识别碳纤维增强塑料层合板的裂纹位置,将光纤光栅传感器嵌入层合板交叉层中,并在拉伸载荷作用下测量反射光谱,从测量的光谱判断裂纹位置,证明了小直径光纤光栅传感器也可用于裂纹位置的识别。肖飚等[17]在玻璃纤维缠绕金属内胆复合材料压力容器的制备过程中,将应变传感器埋在金属内胆与玻璃纤维/环氧树脂复合材料层之间,得到了具有原位监测功能的纤维缠绕压力容器。Kanerva 等[18]原位测试了碳纤维增强复合材料的层间变化,结果表明埋入应变片可以精准监测复合材料的层间状态。应变参数可以有效反映复合材料层合板及壳体的受力状态,而将有限元模拟和应力和应变响应结合考虑复合材料壳体的损伤行为从而判断整个压力容器健康情况的相关研究还很少。开展含有断裂缺陷的复合材料壳体的力学行为分析,能够为复合材料壳体检测及容器的安全检测提供一定的数据基础。

本研究将在玻璃纤维缠绕环氧树脂基压力容器的圆柱体上截取试样,通过拉伸、双悬臂梁(DCB)和三点端部开口弯曲(3ENF)试验对复合材料层合板进行基本力学性能评估,编写进用于判断材料失效的VUMAT用户子程序中,并采用有限元软件Abaqus分析不同深度断裂缺陷对复合材料压力容器应力、应变的影响。

1 试样制备

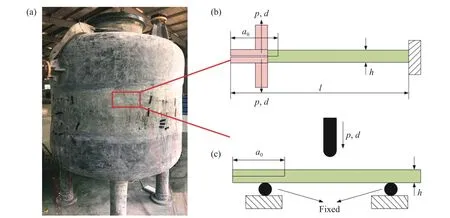

将圆柱形模具固定在旋转操作箱上,使旋转操作箱不停转动,将含有环氧树脂预浸料的玻璃纤维缠绕在模具表面,缠绕到一定厚度后脱模,形成完整的压力容器,如图1(a)所示。该容器的内径、高度和厚度分别为1600、1620和18 mm,容积为3 m3,设计压力为0.375 MPa。玻璃纤维部分包括玻璃纤维缠绕线层(Y)、布层(C)和毡层(M),3种纤维层的铺层顺序为M/Y/C/Y/C/Y/C/M/Y/C/Y/C/Y/C/M。按照ASTM D3039/D3039M-08标准,采用水切割方法在压力容器筒体段的0°、90°和45°方向截取试样,试样尺寸分别为220 mm ×25 mm ×18 mm、220 mm ×25 mm ×18 mm 和160 mm ×25 mm ×18 mm,每种试样各取5份。

图1 试样制备及其力学性能测试:(a)复合材料压力容器,(b)双悬臂梁试验,(c)三点端部开口弯曲试验Fig.1 Sample preparation and mechanical properties tests:(a) composite pressure vessel,(b)double cantilever beam test,(c)three-point end opening bending test

根据裂纹产生原因不同,复合材料可以划分为3种分层模式:Ⅰ型断裂又称张开型裂纹,由与层合板面垂直的力产生,分层扩展方向与外载荷方向垂直,Ⅱ型和Ⅲ型分别称滑移型断裂和撕开型断裂,与面内剪应力有关,分别由平行和垂直于裂纹扩展方向的面内力产生。考虑到复合材料压力容器是由内压而产生的力学行为特点,主要考虑Ⅰ型和Ⅱ型两种基本断裂模式,测量这两种类型分层的断裂韧性,从而确定该材料的层间性能。根据ISO 15024标准、ASTM D5528-13标准和航空工业HB7402-1996标准,采用DCB试验方法测量I型复合材料的层间断裂韧性,如图1(b)所示。试样采用单向层板,厚度(h)为15 mm,长度(l)为220 mm,预制分层长度(a0)为25 mm,试样宽度(b)为25 mm。根据ASTM D7905标准、日本JSAK7086标准和中国航空工业HB7403-1996标准,采用3ENF试验方法测定Ⅱ型复合材料的分层断裂韧性,如图1(c)所示。试样采用单向层板,厚度(h)为15 mm,长度(l)为100 mm,预制分层长度(a0)为25 mm,试样宽度(b)为10 mm。

2 基本力学性能测试

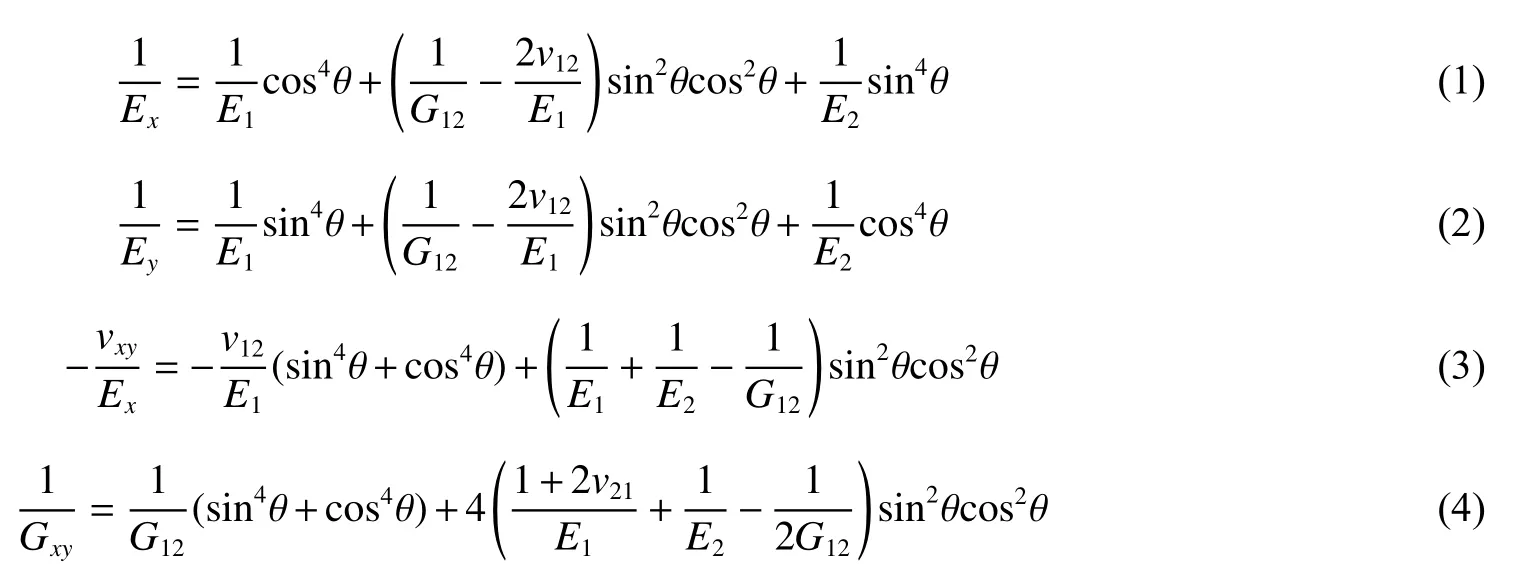

力学性能测试在INSTRON-8032电液伺服动态万能材料疲劳试验机上进行,试验机的最大载荷为100 kN,测试速度为2 mm/min。通过拉伸试件测试获得试样的刚度参数:横向拉伸模量Ex、纵向拉伸模量Ey、泊松比vxy和剪切模量Gxy。由于所取试样的纤维方向与其主方向的夹角θ为12°,通过偏轴公式式(1)~式(4)得到最终的刚度参数:纤维主方向拉伸模量E1、与纤维垂直方向拉伸模量E2、泊松比v12和剪切模量G12。

根据修正梁理论,DCB试验中Ⅰ型分层试样的层间应变能释放率

其中

式中:pc为试样端部施加的载荷,d为端部位移即分层开口位移,a为分层长度,F为考虑大位移和加载块影响时的修正因子,Δ为分层长度的修正量。对于Ⅱ型分层,应变能释放率

式中:l0为弯曲加载跨距的一半,d为端部位移即弯曲试样中心挠度。试样采用预制分层的单向层板,通过加载平台施加载荷。

3 有限元模拟方法

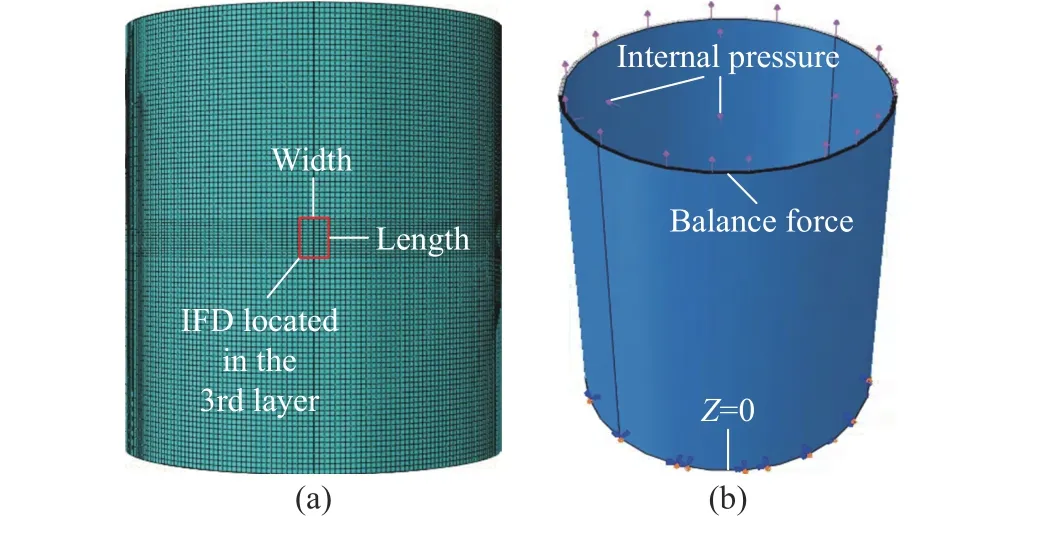

如图2所示,利用ABAQUS建立含有不同深度断裂缺陷的复合材料壳体的有限元分析模型,预测其在内压载荷作用下的应力和应变响应。同时,编写用于定义材料参数及判断材料失效的VUMAT用户子程序,采用Hashin 3D 失效准则,并考虑材料的刚度递减规律,参数的选取参考文献[19]。复合材料壳体的厚度为18 mm,根据纤维的缠绕工艺特点,将复合材料壳体分为6层。断裂缺陷的长度、宽度和厚度分别为50、2和3 mm。第1层断裂缺陷深度为18 mm,第2层为15 mm,第3层为12 mm,第4层为9 mm,第5层为6 mm,第6层为3 mm。内部压力分别设定为0.1、0.2和0.3 MPa。

图2 含有断裂缺陷的复合材料壳体的模拟:(a)有限元模型及缺陷位置,(b)边界条件及加载位置Fig.2 Simulation of composite shell with fracture defect:(a)finite element model and defect position,(b) boundary condition and loading position

4 结果与讨论

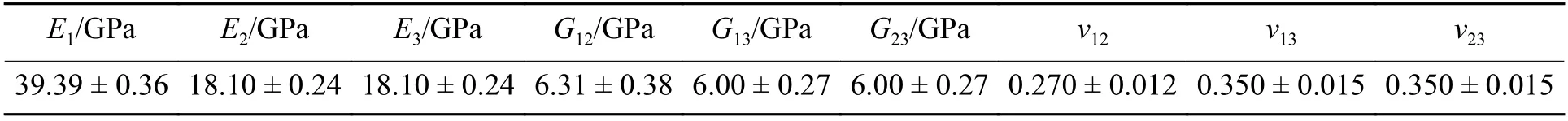

玻璃纤维增强环氧树脂基复合材料的刚度和强度参数列于表1和表2中,表中数据为5个试样的平均值和方差。表中:E1、E2和E3分别为纤维方向、垂直纤维方向和试样厚度方向的拉伸模量,G12、G13和G23为3 个面内的剪切模量,v12、v13和v23为3 个面内的泊松比,XT和XC分别为纤维方向的拉伸和压缩强度,YT和YC分别为垂直纤维方向的拉伸和压缩强度,ZT和ZC分别为试样厚度方向的拉伸和压缩强度,S12、S13和S23表示3个面内的剪切强度,其中厚度方向的相关参数取自文献[20–21]。可以看到,复合材料主向的拉伸强度为(222.7 ± 18)MPa,弹性模量为39.39GPa,横向的拉伸强度为(136 ± 22)MPa,弹性模量为18.1 GPa,层间强度Ⅰ型和Ⅱ型断裂韧性分别为(4.67± 0.24)kJ/m2和(4.98± 0.26)kJ/m2。

表1 玻璃纤维/环氧树脂复合材料板的刚度参数[20-21]Table1 Stiffness parameters of glass fiber/epoxy resin composite plate[20-21]

表2 玻璃纤维/环氧树脂复合材料板的强度参数[20-21]Table 2 Strength parameters of glass fiber/epoxy resin composite plate[20-21]MPa

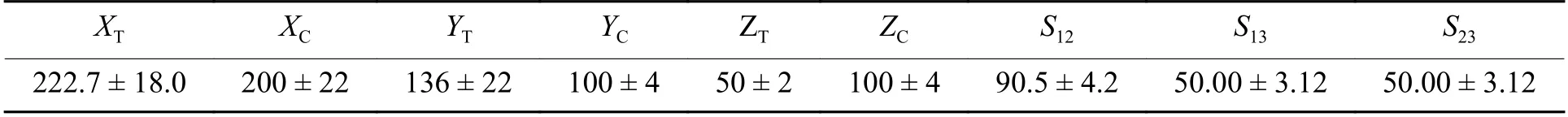

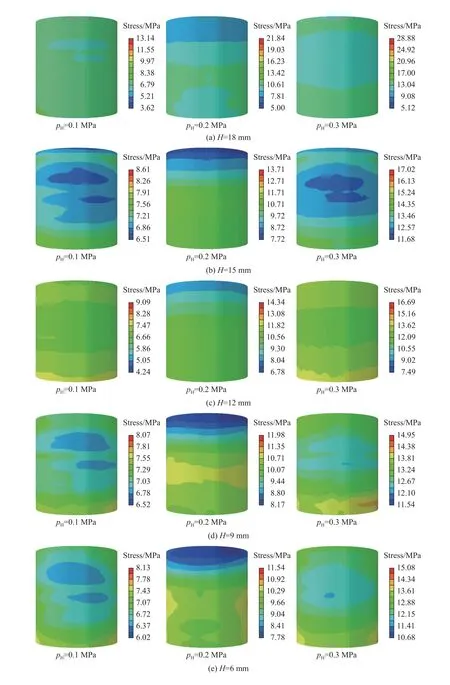

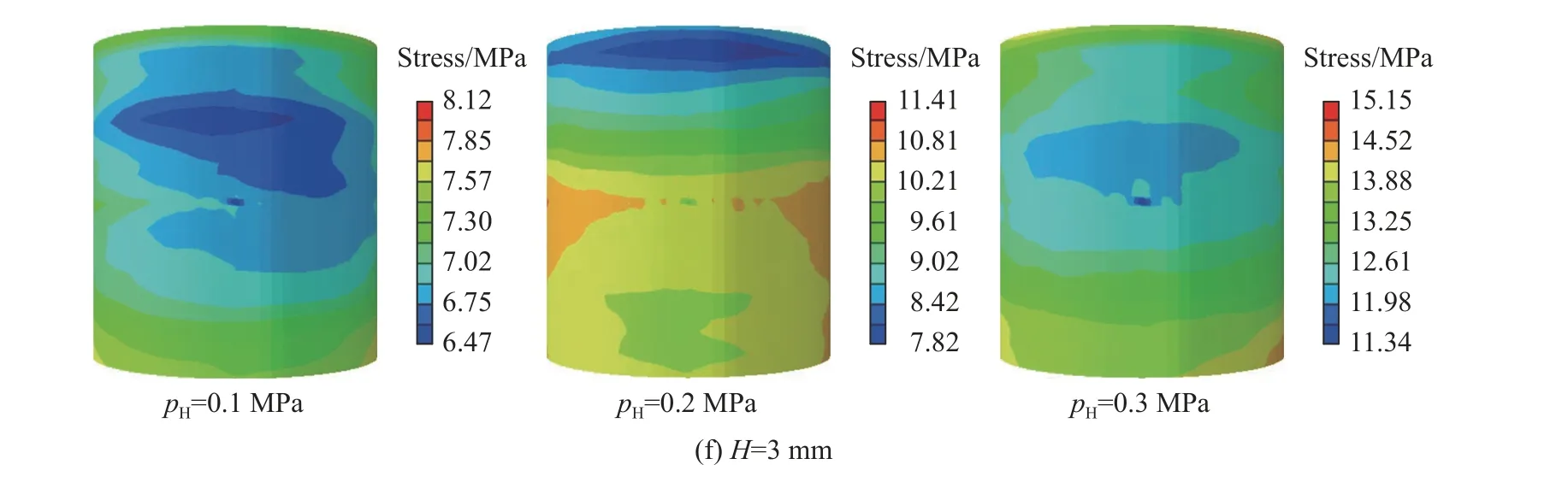

图3为不同深度断裂损伤的应力分布结果,H为断裂深度,pH为内压。如图3(a)所示,当断裂损伤深度为18 mm,内压载荷为0.1 MPa 时,应力范围为3.621~13.140 MPa;内压载荷为0.2 MPa 时,应力范围为5.002~21.840 MPa;内压载荷为0.3 MPa 时,应力范围为5.116~28.880 MPa。最大应力分布在筒体的底端,主要是由于此处不仅受到内压载荷的作用,还受到位移的限制,并承受着筒体的整体重力。含有不同断裂深度壳体的应力结果均有此特点。如图3(b)所示,当断裂损伤深度为15 mm,内压载荷为0.1、0.2和0.3 MPa 时,筒体底端的应力高达8.614、13.710和17.020 MPa,而断裂位置处的应力相对较小,主要是由于断裂缺陷位置与其相邻的壳体无接触,内部受到的载荷并没有传递到最外层壳体上,导致最外层壳体断裂缺陷位置处的应力较小。如图3(c)所示,当断裂损伤深度为12 mm,内压载荷为0.1、0.2和0.3 MPa 时,缺陷位置处的应力分别为6.664、11.190和12.860 MPa,均小于最大应力。如图3(d)和图3(e)所示,当断裂损伤的深度分别为9和6 mm 时,应力的分布较为相似,依然具有以上特点,不同的是随着深度减小,最大应力基本保持不变,内压载荷为0.1 MPa 时,最大应力分别为8.066和8.130 MPa。这主要是因为断裂缺陷距离内压载荷面越来越远,对整个壳体应力分布的影响也越来越小,直到断裂缺陷出现在最外层壳体上,如图3(f)所示,当内压分别为0.1、0.2和0.3 MPa 时,最大应力分别为8.122、11.410和15.150 MPa,断裂缺陷对整个壳体的应力分布影响最小。

图3 含有不同断裂缺陷深度的壳体的应力分布Fig.3 Stress distribution of the shell with different fracture defect depths

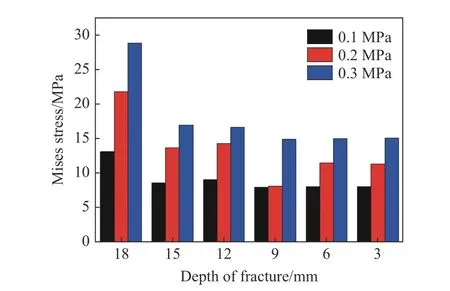

由图3可以看出,随着内压载荷增大,最大应力也不断增大,且最大应力出现在壳体底端附近,缺陷位置处的应力相对较小。统计上述不同内压载荷下的最大应力值,如图4所示。可以明显看出,随着内压增加,应力也不断增大。当断裂缺陷发生在第1层时,复合材料压力容器的应力最大。内压为0.1 MPa 时,最大Mises应力高达13.14 MPa;内压为0.2 MPa 时,最大Mises应力高达21.84 MPa;内压为0.3 MPa 时,最大Mises应力高达28.8 MPa。当断裂缺陷逐渐靠近外壁,即与内压作用面较远时,最大应力趋于不变,保持平稳状态,断裂缺陷在第1层产生的最大应力是在第6层时的2倍。

图 4含不同深度断裂缺陷的复合材料壳体的应力分布Fig.4 Stressdistribution of compositeshell with different depth fracture defects

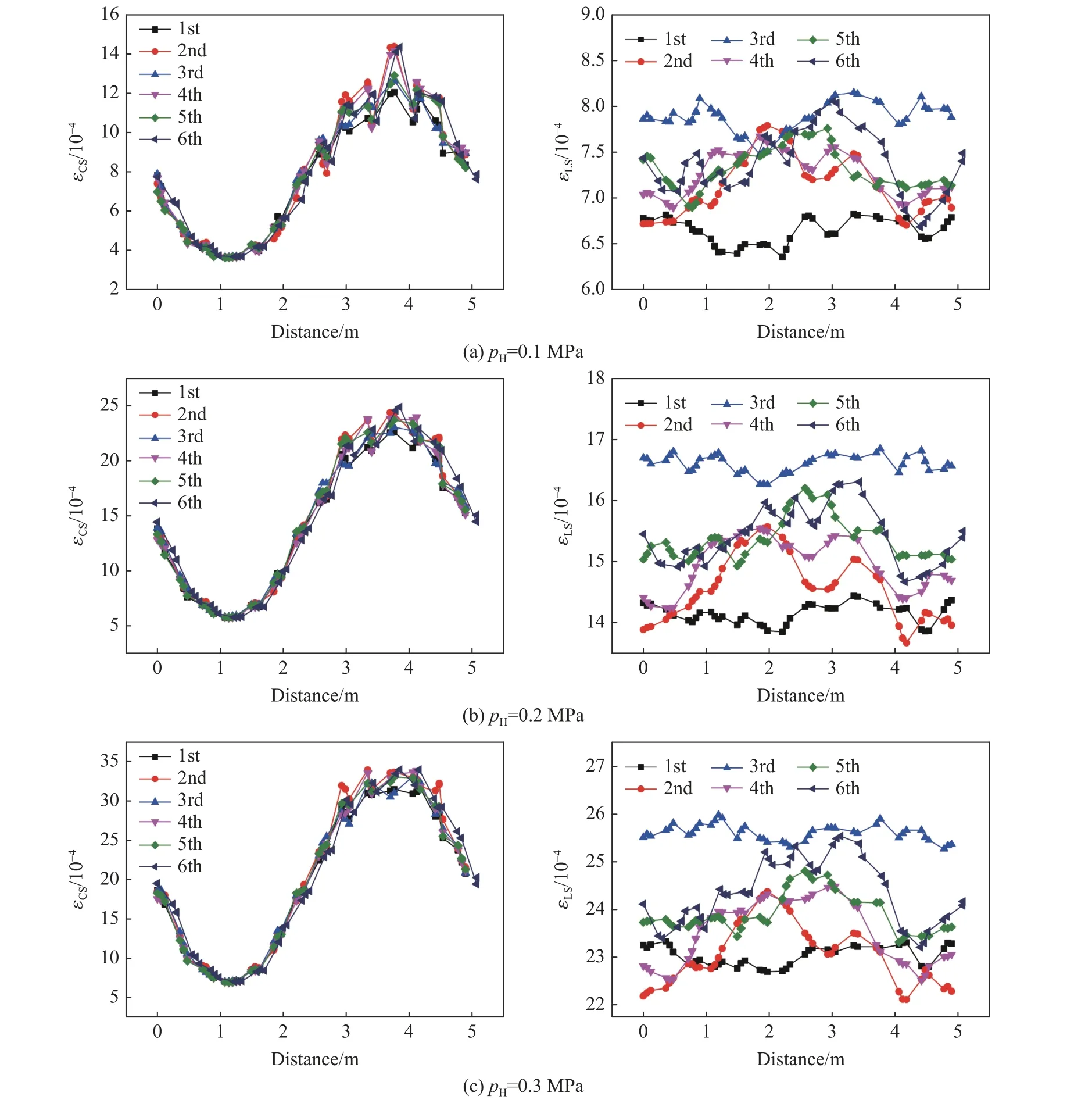

为了探究壳体外壁应变的变化情况,选择穿过断裂缺陷中心位置处的圆周路径,得到含有不同深度断裂缺陷的压力容器壳体的应变曲线,如图5所示。在图5中, εCS为周向应变, εLS为纵向应变,横坐标零处为缺陷中心位置,横轴为与缺陷中心的周向距离。如图5(a)所示,当内压为0.1 MPa 时,周向应变在3.0 ×10−4~1.50×10−3之间波动,曲线的形状与反正弦曲线相似,因此可进一步拟合,得到周向应变与距断裂缺陷距离的关系函数,而纵向应变在6.3×10−4~8.3×10−4之间波动。随着距离增加,纵向应变比较稳定,尤其是当断裂缺陷位于第1层和第6层时,几乎稳定在6.5×10−4~8.0×10−4范围内,这是由研究路径决定的,因研究路径位于壳体的最外层,当断裂缺陷位于第1层时,缺陷对研究路径上的应变影响较小,而缺陷位于第6层时,则是内压对最外层的影响小而导致应变分布较为均匀。如图5(b)和图5(c)所示,当内压为0.2 和0.3 MPa 时,周向和纵向应变的范围增大,且最大值也相应增加。当内压为0.2 MPa 时,周向应变在5.0 ×10−4~2.50 ×10−3之间波动,纵向应变在1.35 ×10−3~1.70 ×10−3之间波动;当内压为0.3 MPa 时,周向应变在5.0×10−4~3.50×10−3之间波动,纵向应变在2.20×10−3~2.60×10−3之间波动。

图5 含有不同深度断裂缺陷的复合材料壳体的应变分布Fig.5 Strain distribution of composite shell with different depth fracturedefects

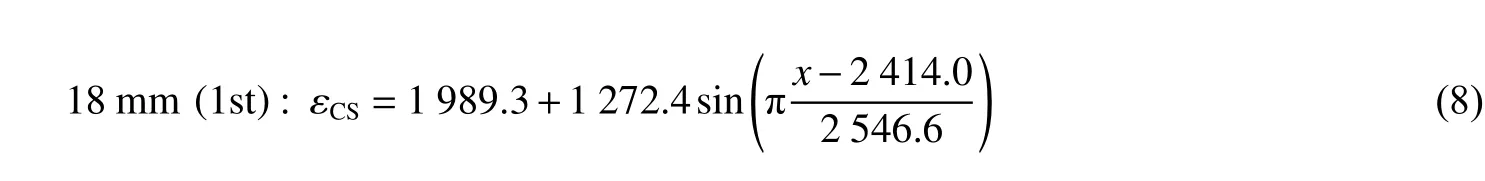

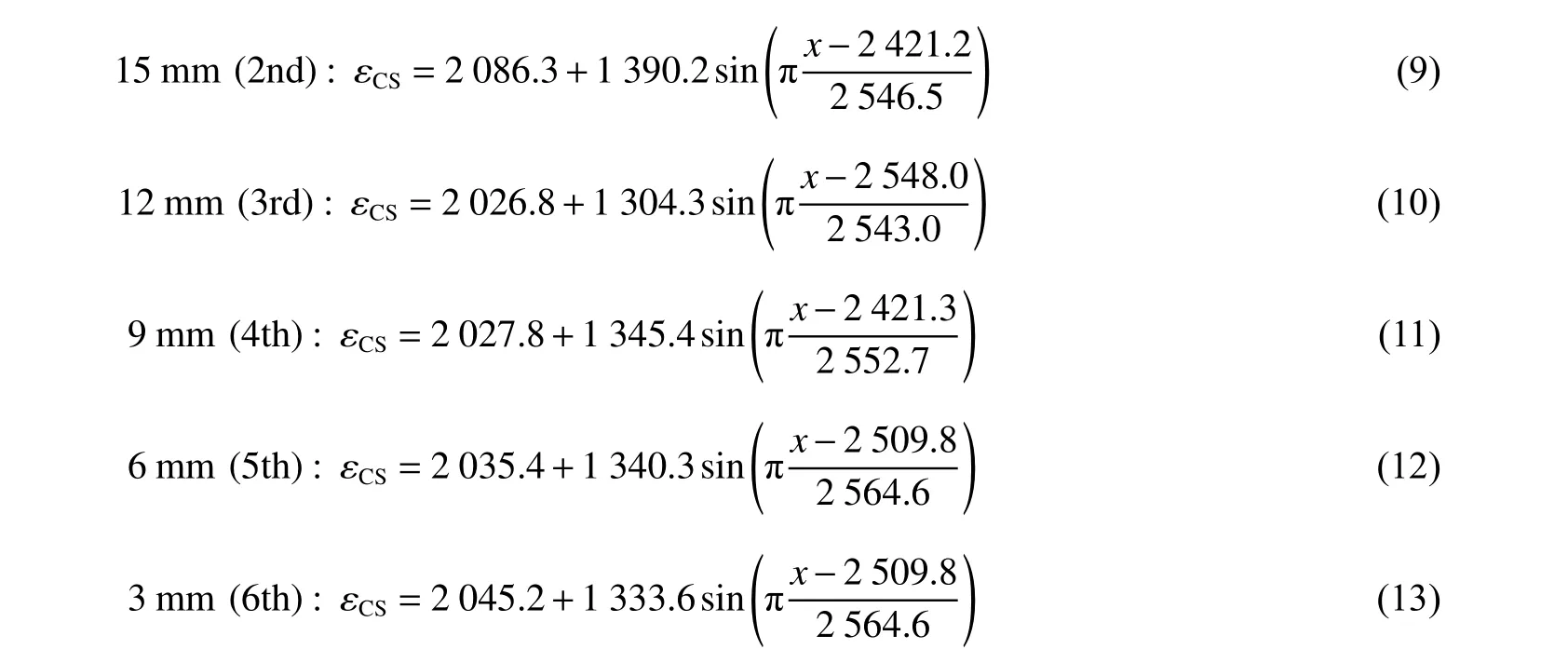

综上所述,当内压为0.3 MPa 时,周向应变的变化范围最大,可根据应变值确定断裂缺陷的位置和深度。因此,对该内压下的周向应变与距离曲线进行拟合,拟合采用waveform 的sine公式,得到不同深度断裂缺陷的周向应变( εCS)与缺陷周向位置(x)的关系式(即式(8)~式(13)),可以较准确地确定不同深度断裂缺陷的周向位置和周向应变的关系。在实际工程实践中,采用应变检测方法确定壳体的应变分布,再通过关系式即可确定缺陷的周向位置和深度,为复合材料压力容器和管道检测提供一定的数据基础。

5 结 论

对玻璃纤维增强环氧树脂基复合材料层合板进行了基本力学性能试验,并利用Abaqus有限元软件建立了含有不同深度断裂缺陷的复合材料壳体的三维有限元模型,将所得的基本力学性能参数用于有限元模拟中,通过对模拟结果与实验结果进行对比分析,得到以下结论:

(1)复合材料主向的拉伸强度和弹性模量均大于横向,层间强度Ⅰ型和Ⅱ型断裂韧性相差不大;

(2)应力和应变参数可以反映出复合材料壳体断裂缺陷的位置,通过有限元模拟,能够很方便地得到含有断裂缺陷壳体的应力及应变分布情况,复合材料壳体的最大应力在筒体端部位置,缺陷位置处的应力相对较小;

(3)随着内压增加,复合材料壳体的Mises应力也不断增加,当断裂缺陷在第1层时,Mises应力最大,应变随着与缺陷位置距离的增加,呈现规律性变化,通过拟合公式,可以初步判断断裂损伤的周向位置和深度,为复合材料壳体的损伤检测提供一定的数据基础。