花岗岩粗糙表面动摩擦形态演化

张 磊,王文帅,苗春贺,单俊芳,王鹏飞,徐松林,2

(1.中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230027;2.中国地震局地震预测研究所高压物理与地震科技联合实验室,北京 100036)

岩石界面动摩擦性能研究涉及非常广泛的研究领域,包含了多尺度、多重物理机制:与地震过程相关的板块摩擦,与岩体强度相关的节理剪切滑移,与岩石细微观强度相关的裂纹面切向承载性能等[1–2]。研究对象很复杂,研究难度很大。本研究将主要探讨动摩擦初期岩石界面粗糙形态的动力学演化描述。

岩石动摩擦过程大致可以分为3个阶段[2–4]:以表面波动传播控制的局部滑移为特征的波致摩擦阶段,以表面整体惯性控制的加减速运动为特征的惯性摩擦阶段,以及以表面整体匀速滑移为特征的滑动摩擦阶段。目前的研究集中于准静态和滑动摩擦两种情况,相关结果比较丰富,也比较成熟[5–7];动摩擦初期岩石界面的动力学行为研究相对较少,争议也较多。岩石界面特性与动摩擦过程表面各种波系传播有关。Rubino等[8]采用高速摄影技术,跟踪拍摄了岩石中Ⅱ型裂纹表面亚瑞利波和超剪切波的传播过程。Passelegue等[9]基于一系列压力传感器监测到了岩石中Ⅱ型裂纹表面超剪切波的传播。岩石动摩擦初期的形态与界面表面形态有极大关联。为得到局部作用的清晰图像,Rubinstein 等[10–11]用透明的有机玻璃作为模型材料进行界面滑移开始时动力学行为观测,观测到粗糙界面上传播的3类波:跨声速的波、亚瑞利波和一种慢波。该现象在其他实验和理论中均有发现[5–6],但是其波速和传播过程与Ⅱ型裂纹表面观测到的波系存在较大差异,其产生机制目前尚不明确。清晰描述岩石动摩擦初期粗糙表面形态的动力学演化过程,可为揭示岩石动摩擦机理提供最直接的方法。

本研究将应用分离式霍普金森压杆(Split Hopkinson pressure bar,SHPB)杆束对含界面的花岗岩进行冲击实验,采用有限群表示来探讨建立描述岩石界面粗糙形态的动力学演化方法。

1 岩石表面粗糙形态描述方法

1.1 随机抽样法

假设表面轮廓曲线的高度服从高斯分布,其概率密度分布函数为

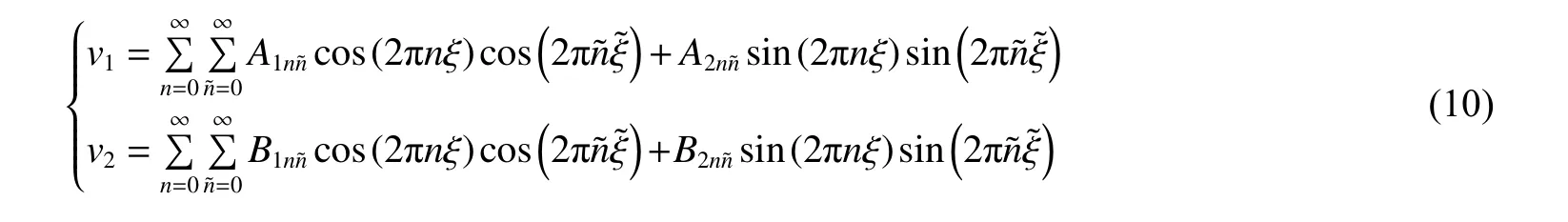

1.2 结合激光扫描技术的Bryan-Giovanni 法

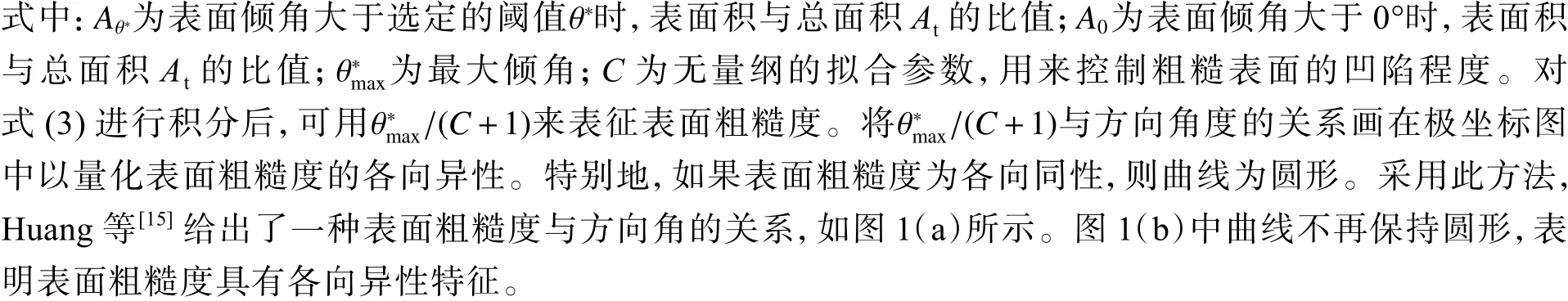

采用激光三维扫描技术得到表面形貌,转化成不规则三角形网格图;然后建立一个参考平面系统,定位每个网格三角形的视倾角( θ)和方位角( α);最后基于网格三角形面积建立表面粗糙度的描述方式[13–14],即Bryan-Giovanni(BG)法。描述累积的标准化三角形网格面积Aθ∗与 视倾角 θ∗之间的关系可表达为

上述描述方法给出了两种主要的粗糙表面描述技术,然而将它们与动态演化过程进行结合比较困难。因此,下面将基于SHPB杆束实验结果[2],提出可以与动态演化过程相结合的粗糙表面的有限群描述。

2 实 验

2.1 实验方法

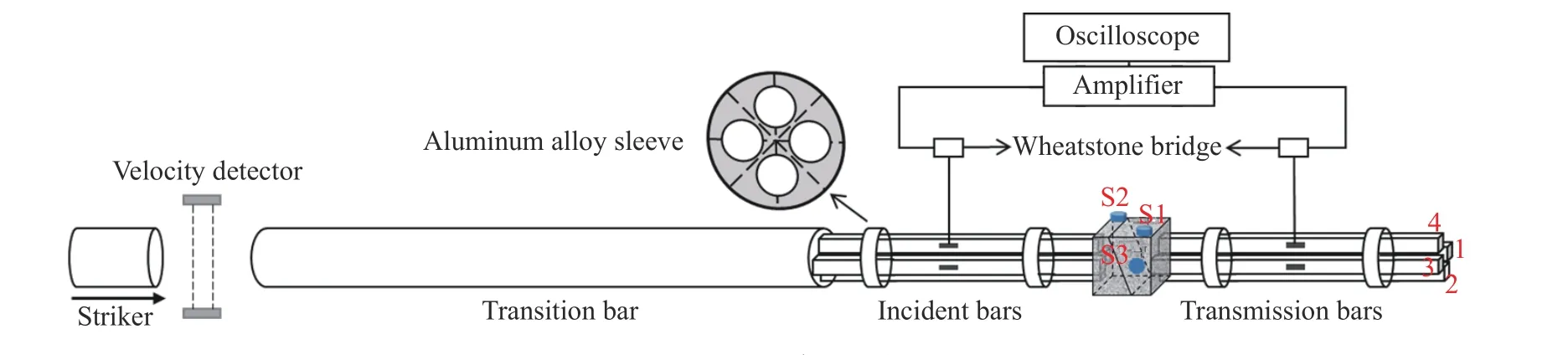

单俊芳等[2]、张磊等[4]建立了SHPB杆束加载系统,如图2所示。实验装置采用直径为37 mm、长度分别为200和2000 mm 的圆形钢杆作为子弹和过渡杆,入射杆束和透射杆束均采用内含4个圆形孔的铝合金套筒支架固定4根边长8 mm、长度800 mm 的方形钢杆。套筒中内设的圆形孔有助于小方杆姿态的调整。

图2 SHPB杆束实验装置Fig.2 SHPB bundle barsdevice

杆束系统的优点在于:允许界面发生滑移,同时能够记录界面不同位置处的局部信号以供分析。实验中,子弹撞击过渡杆,过渡杆驱动入射杆束中的4根小杆同时撞击含界面的花岗岩试样,透射信号由透射杆束中对应位置的4根小杆接收。同时记录过渡杆和各小杆上的应变信号,以分析界面滑移特征。为更好地分析冲击后界面形态,可在过渡杆前端装设质量块,以对试样进行单脉冲加载。冲击速度控制在5.5 m/s以内,确保试样完整。

数值模拟方法和实验测试已证实[16]:当界面不发生滑移时,对应的入射小杆和透射小杆上的信号一致;当界面发生滑移时,透射小杆上的信号幅值比入射小杆上的信号幅值小很多,波形的上升沿会变得比较平缓。界面滑移启动位置可基于一个事实来确定:界面法向应力的传递不受界面滑移的影响,界面滑移影响的是界面切应力的传递。因此可直接采用透射幅值与入射幅值比值关系的转折点来确定界面滑移的启动位置。

2.2 粗糙表面形态测试

使用台阶仪(型号:Stylus Profiler-Dektak XT)对实验前和实验后试样的表面形态进行细微观测试。测试中,探针根据设定的扫描长度、速度和接触力在样品表面移动,随着样品表面的变化,连接在探针上的线性差动变压器接收处理变化的电信号。将变化的电信号转换成数字信号后,重现样品表面的起伏变化。台阶仪基本参数如下:自动样品台的XY行程150 mm,可360°旋转;扫描长度范围为50 μm~55 mm,含120 000个数据点扫描;垂直测量范围可达1 mm,垂直分辨率为6.5 μm。

所用岩石为晋江巴瘄白花岗岩,其密度为2.65 g/cm3,杨氏模量为88.4 GPa,泊松比为0.21,硬度为106。试样由两部分组成(见图2),内部斜界面与垂直方向的夹角分别为10°、15°、20°和30°。为减少界面差异,实验前用同一型号砂纸对界面统一进行粗糙处理。对选定的进行冲击前后形貌测试的区域进行标记。

3 花岗岩界面的微动摩擦行为

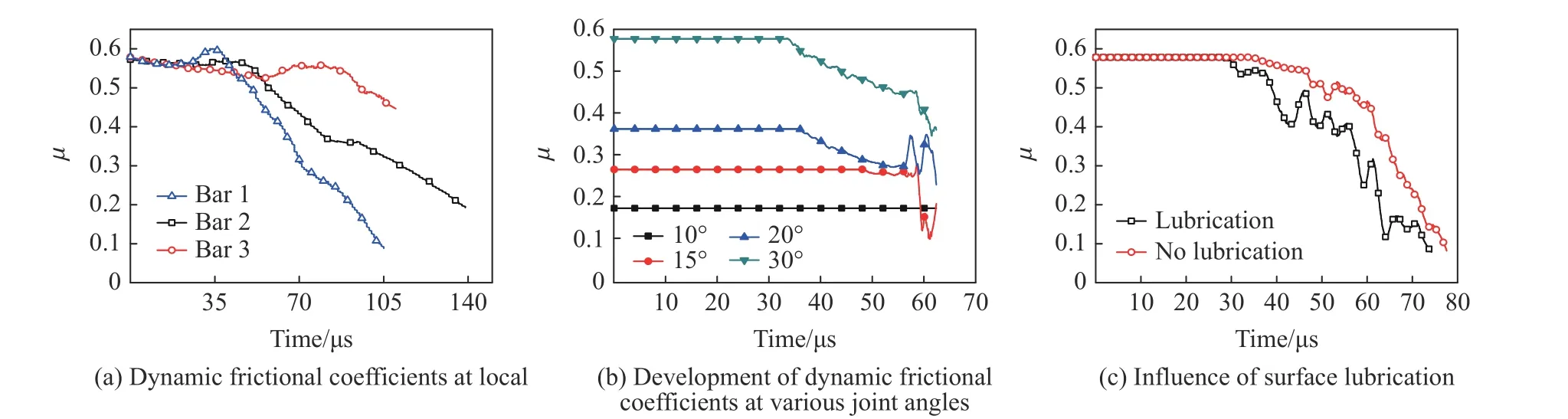

冲击过程中界面发生相对滑移的位移非常小,在微米量级,因此称此过程为微动滑移过程。定义界面上切向应力 τ(t)与 法向应力σ(t)之 比为微动摩擦系数 µ[3]:µ=τ(t)/σ(t),结合上述界面滑移启动位置的确定技术进行界面微动摩擦特性分析。图3(a)所示为30°界面在5.5 m/s冲击速度下微动摩擦系数随位移变化曲线。由此可见,界面上3个位置的微动滑移历程存在一定差异,界面不同位置处的微动滑移位移为90~140 μm,差异较大。

图3(b)所示为斜界面角度对微动摩擦系数的影响。开始阶段,4种角度均没有发生滑移;随着加载时间增长,界面两侧的相对位移逐渐发展,界面开始弱化,斜界面角度较大的界面(20°和30°)依次发生滑移,而后15°界面发生滑移。微动滑移位移约为55 μm。但是,10°界面直到加载结束也没有发生滑移,界面两侧位移差小于40 μm。图3(c)显示了表面润滑对微动摩擦系数的影响。可见,润滑界面更早发生滑移,没有润滑的界面微动摩擦系数下降的速度比润滑过的要慢。在滑移后期,润滑作用减弱,二者的界面微动摩擦系数较接近。润滑界面的微动摩擦系数出现较大的波动,反映出粗糙表面凹凸点的硬接触与润滑垫层的软接触在局部滑移过程中交替发挥作用。

图3 微动摩擦性能Fig.3 Properties of microscale dynamic friction

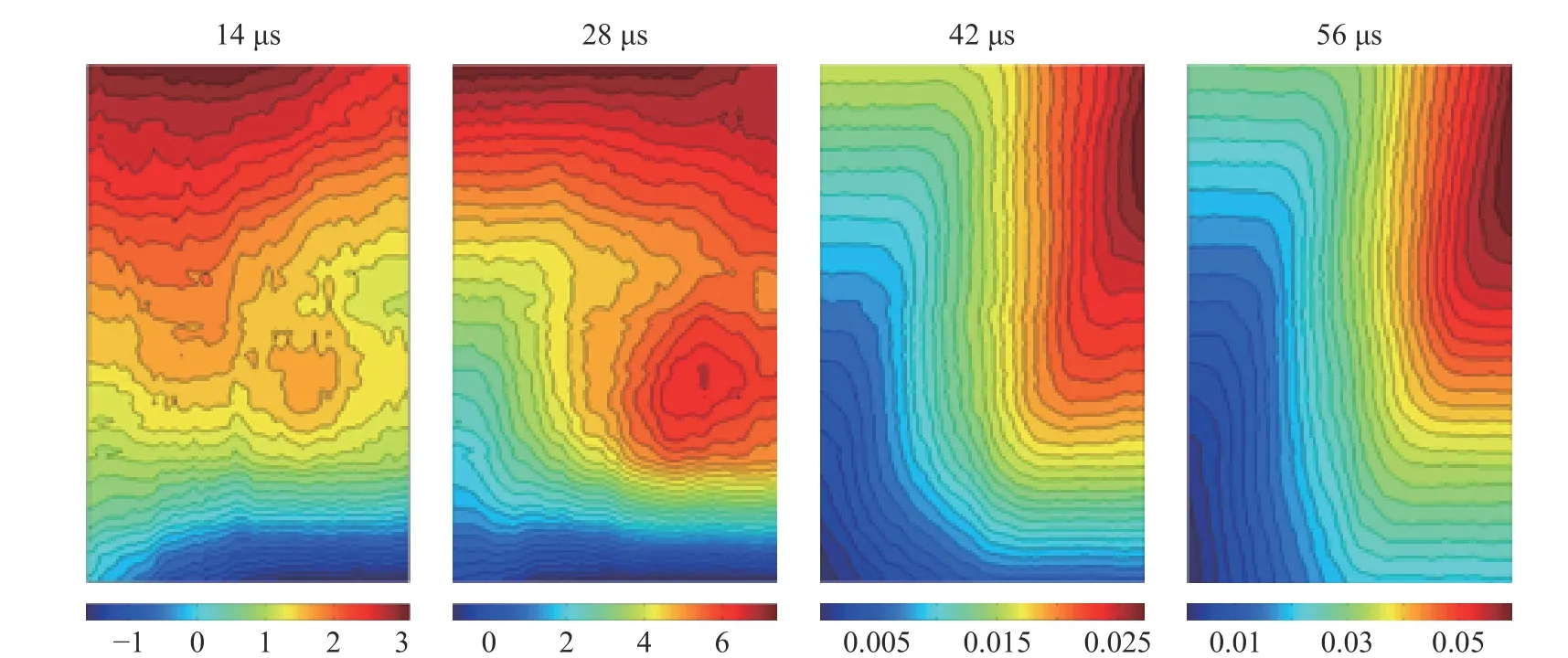

结合数值散斑技术,采用高速摄影监测试件表面位移场的演化,得到微动摩擦过程中试件表面变形的发展,如图4所示(以20°界面为例)。数值散斑系列图像反映出试件表面的界面两侧应变场演化以及变形场穿过界面的传播过程。全场应变场的发展反映了界面局部动摩擦的形成过程:第2幅图中左下角局部发生相对滑移,第3幅图中相对滑移发展到界面右上角,第4幅图中界面整体发生滑移。

图4 微动摩擦过程中20°界面x 方向的位移场演化Fig.4 Evolution of x-displacement field of 20°surface during microscale dynamic friction

4 花岗岩界面粗糙形态

4.1 冲击前后花岗岩界面形态变化

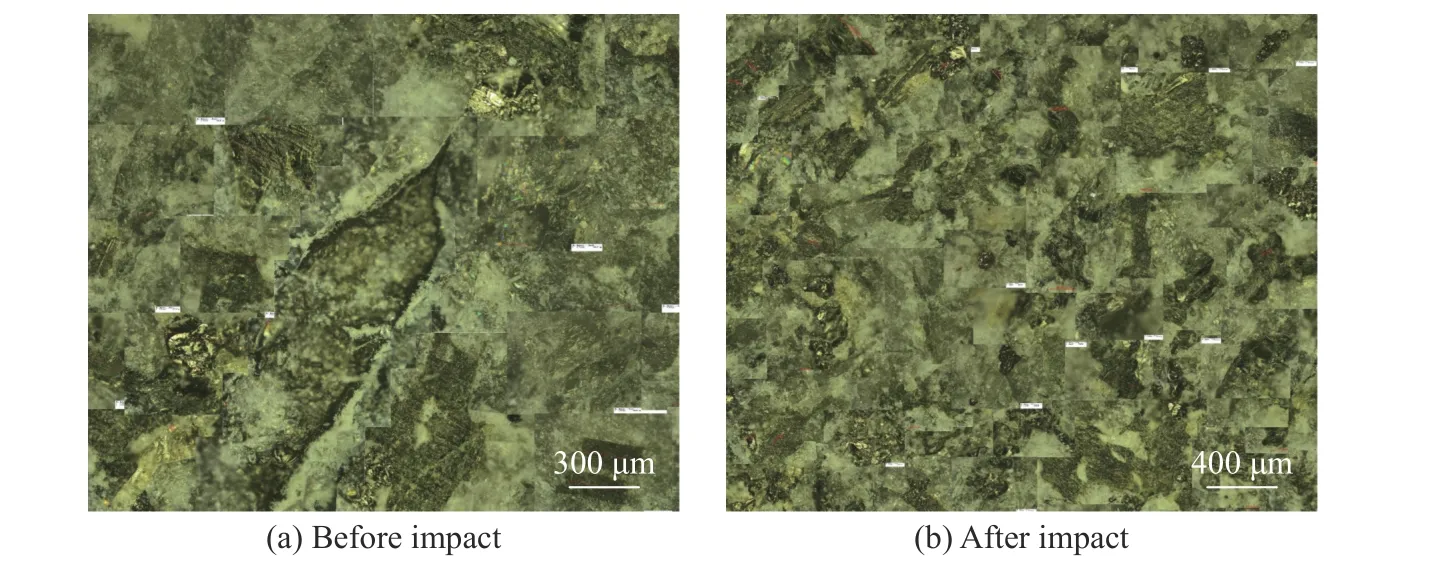

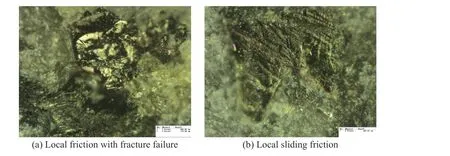

分别采用光学显微镜和台阶仪对花岗岩界面粗糙形态进行测试,研究较大视场(毫米尺度)和较小视场(亚毫米尺度)下动摩擦过程带来的表面形态变化。图5所示为采用光学显微镜拍摄的30°界面冲击前后的形态。每幅图由50多张小图片拼成,图中小的白框为局部滑移的标记信息。由此可见:冲击前清晰的局部棱状凸起(图5(a))在冲击后基本被推平(图5(b))。对局部摩擦形态进行放大,界面形态的变化主要分为两类:局部凸起剪切断裂(图6(a))和局部滑移(图6(b))。这种局部断裂和局部滑移的尺寸为300~400 μm,比杆束测得的微动滑移位移大一些,其原因在于局部凸起在冲击过程中发生整体断裂。由于是微动滑移,较大的局部凸起(如尺寸为毫米量级)不会发生明显的断裂,因此局部断裂和滑移的尺寸反映了粗糙表面的某种特征尺寸。同时,通过显微镜景深调整得到产生滑移的坑深为30~50 μm。由于此过程中界面的相对滑移位移非常小,动摩擦过程对表面的磨损只发生在局部较大的棱状凸起接触部位,因此所观察到的表面虽然没有大的凸起,但是表面仍非常粗糙,分布着丰富的小规模的凸起,其高程幅值约为50 μm,很难观察到大位移滑移时的光滑滑移面。

图5 30°界面在光学显微镜下的表面形态Fig.5 Surface morphology of 30° joint by microscope

图6 30°界面在光学显微镜下的局部摩擦形态Fig.6 Local sliding morphology of 30° joint by microscope

此过程中还需要注意的一个现象是:初始看起来比较平滑的表面,由于表面的摩擦作用,冲击后变得粗糙。为定量描述此过程,引入El-Soudani 定义的表面粗糙度系数Rs[13–14]

式中:At为粗糙表面每个三角形网格元素的真实表面积之和,An为粗糙表面每个三角形网格元素投影到参考平面的面积之和。

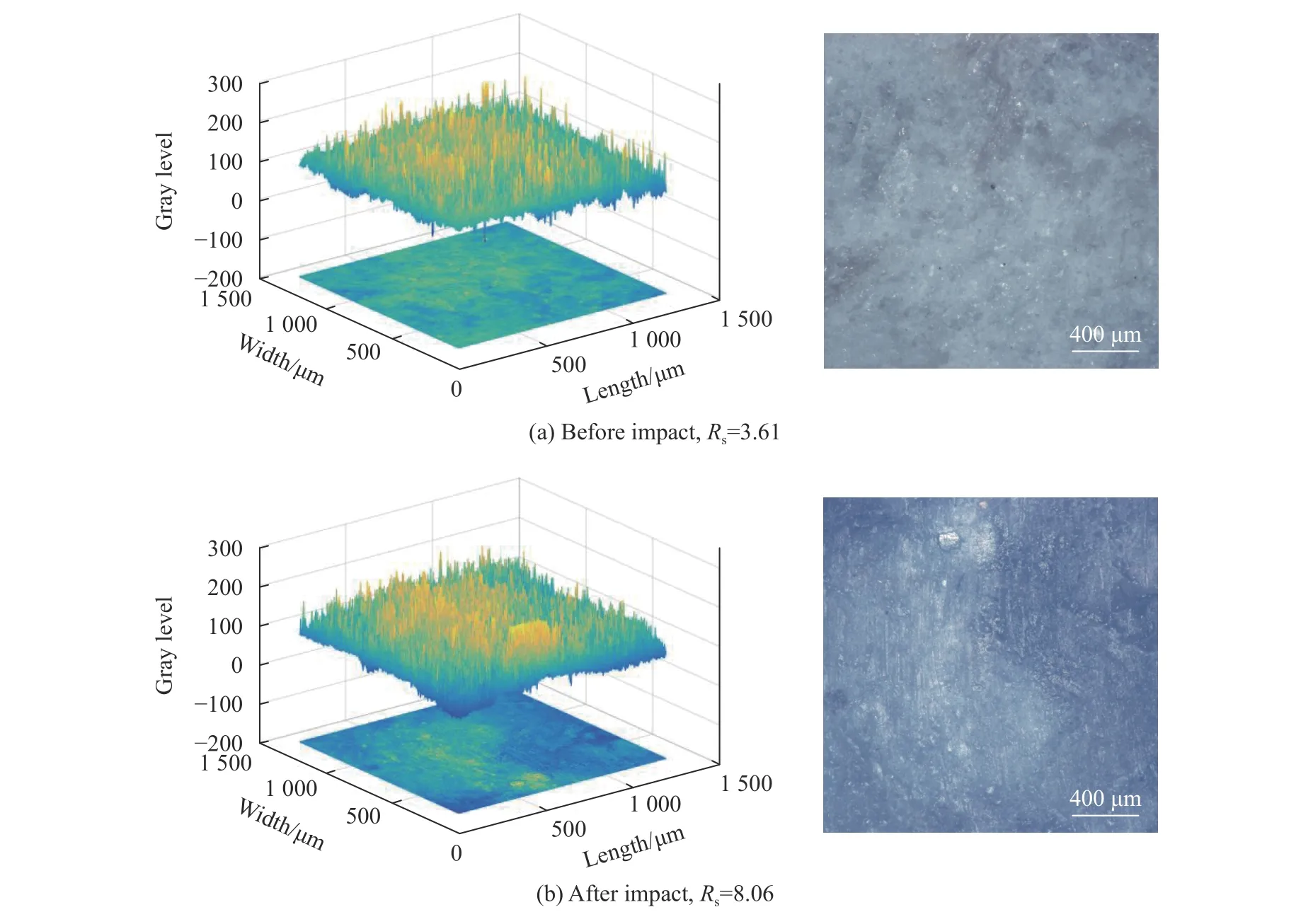

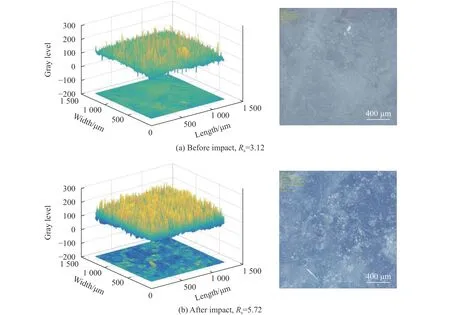

图7和图8分别为15°和30°界面采用台阶仪测试得到的冲击前后的形态。图中,右图为表面的照片,左图上部分为表面的三维图像,左图下部分为表面的轮廓图。初始表面的粗糙度系数在3.1~3.8之间,冲击后表面的粗糙度系数均有所提升:15°界面由3.61提升到8.06,30°界面由3.12提升到5.72。相同的冲击速度下,15°界面的法向应力较大,产生滑移时作用深度更大,冲击后表面粗糙度系数的提升也更高。但是,实际情况更复杂,粗糙度系数的提升不仅与法向作用力有关,而且与初始大凸起的形态和破裂模式、相对滑移位移相关,需要综合分析。例如,10°界面的粗糙度系数测试值由3.52提升到6.74,比15°界面的提升值小。虽然其法向作用力比15°界面的略高,但是其冲击速度和初始的表面粗糙度系数均比15°界面的略低,综合的结果表现为10°界面的粗糙度系数比15°界面的小。

图7 15°界面在台阶仪下的局部表面形态Fig.7 Local surface morphology of 15° joint by stylus profiler

图 8 30°界面在台阶仪下的局部表面形态Fig.8 Local surface morphology of 30° joint by stylus profiler

以上分析表明,动摩擦过程中表面粗糙形态是在不断演化的。下面将引入有限群表示来初步建立粗糙表面的描述和演化的分析方法。

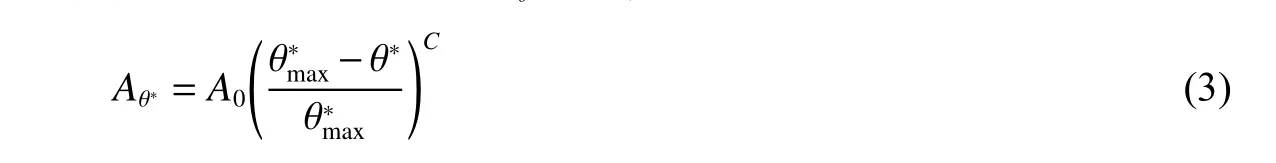

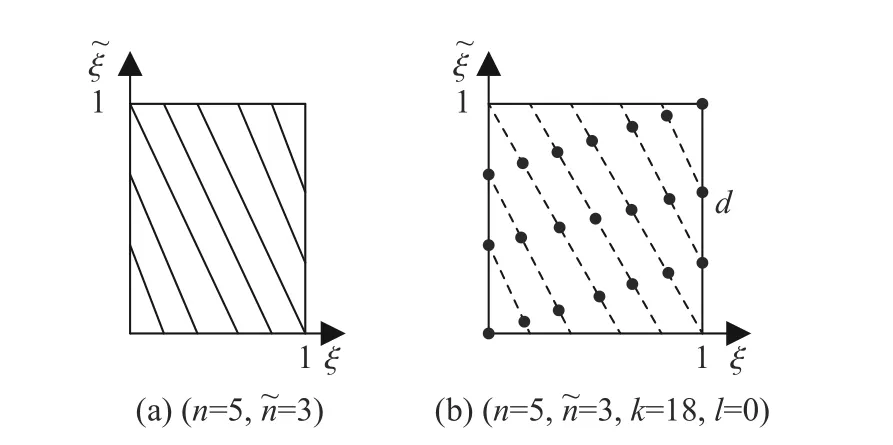

4.2 特殊的有限群表示和粗糙形态的有限群拟合

为描述含缺陷的结构和材料中分岔行为对应的变形分布,Ikeda 等[17–18]引入了钻石型、斜条型、雁型排列等矩形域的有限子群表示。徐松林等[19–21]应用这些有限子群描述了常规三轴试验和直接剪切试验过程中大理岩试样表面变形发展,建立了外载荷与岩石试件局部弱化的关系。本研究将应用这些有限子群来拟合界面粗糙形态,并与物理力学过程结合,形成描述粗糙表面动态演化的方法。

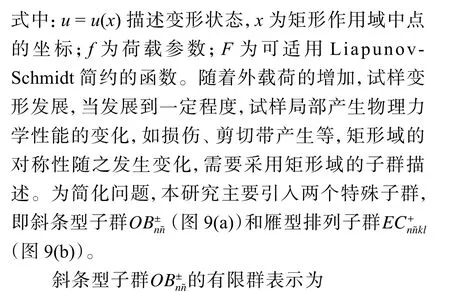

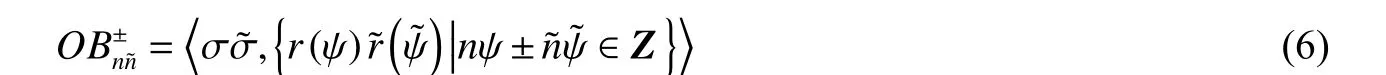

考虑外载荷作用下(x,y)平面中的矩形域内试样的变形过程。其基本群为矩形域,具有x轴和y轴对称性,对应的力学解为基本解(如弹性解),即

图9 斜条型子群(a)与雁型排列子群(b)[21]Fig.9 Obliquestrip pattern (a)and echelon pattern (b)[21]

x轴和y轴的位移函数(v1和v2)用双傅里叶级数形式表示为[17–18]

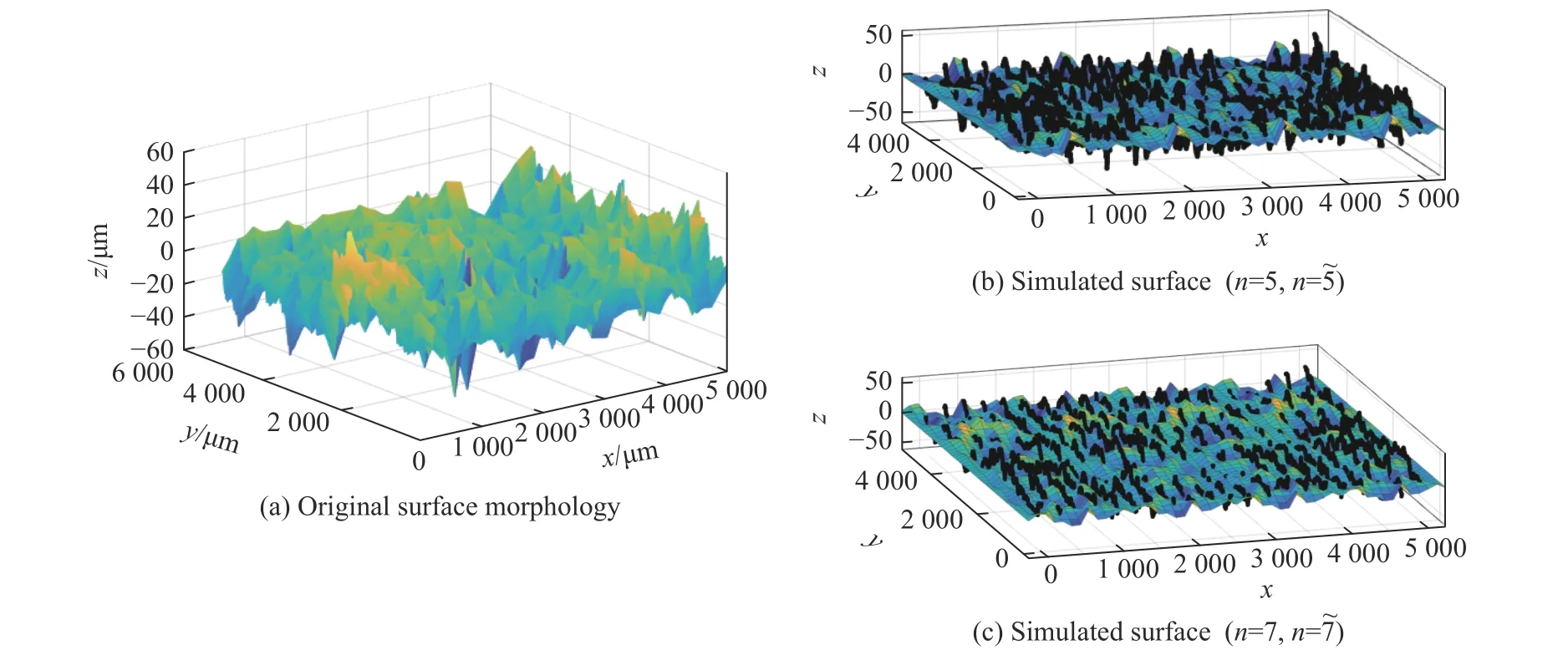

式中:ξ=x/Lx+0.5, ξ˜=y/Ly+0.5,−Lx/2 ≤x≤Lx/2 ,−Ly/2 ≤y≤Ly/2 ,0 ≤ξ ≤1 ,0 ≤ξ˜ ≤1。图10为采用斜条型子群拟合初始粗糙面的初步尝试,结果表明:由于表面初始形态的复杂性,采用某一类有限群对表面进行统一描述存在较大的困难。因此,更现实的处理方式是分片进行有限群描述[17],但工作量非常大。为建立粗糙表面动态演化过程的描述方法,下面将以斜条型子群为例进行分析,实际上它对应于粗糙表面某一局部的演化过程。

图1 三维粗糙表面形态[15]Fig.1 3D plot of the surface[15]

图10 应用斜条型子群拟合30°界面Fig.10 Simulation surface of 30° joint by oblique strip pattern

4.3 界面粗糙形态动力学演化

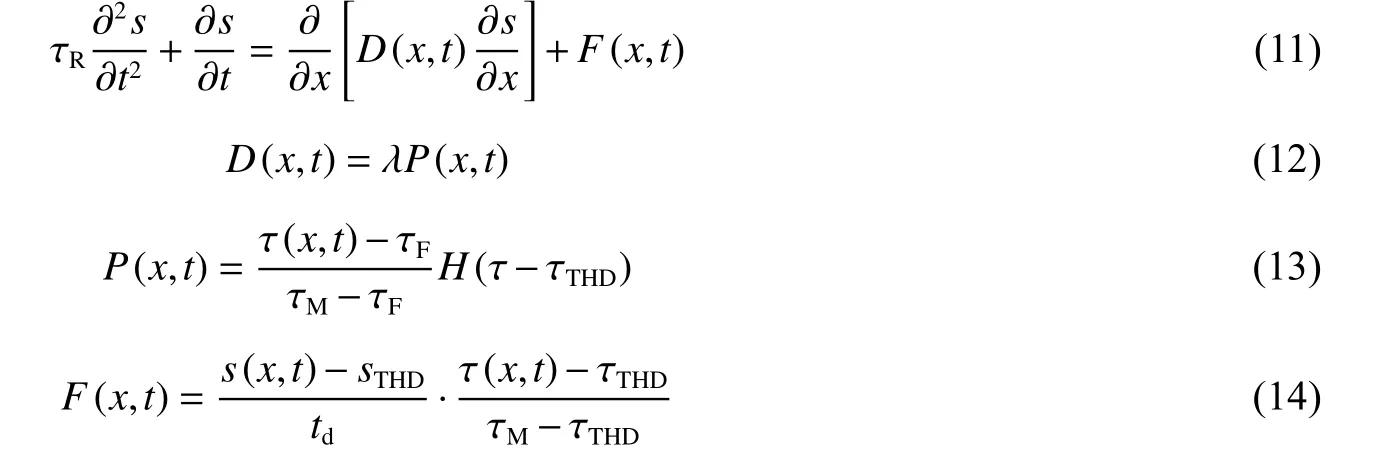

Lee等[22]基于虚功原理给出了有限变形条件下半无限空间中表面扩散型褶皱产生的理论模型,分析了沿厚度方向模量梯度分布时表面褶皱的产生。此时,平面内受力基本均匀,因此产生均匀分布的褶皱屈曲。而对于动力学过程,沿扩散阵面传播的平面内受力并不均匀,需要建立动力学演化方程来描述这种非均匀分布的扩散型屈曲构型。具体而言,基于有限群演化来表征粗糙形貌的几何演化,将其与剪切扩散过程结合,建立扩散型屈曲的动力学演化分析方法。以微界面相对滑移位移s为变量的式(11)为控制方程,以后续的斜条型子群对初始斜条型子群进行演化。控制方程式(11)是在广义Fick 定律和文献[23]基于失效阵面的分析基础上改进而来的

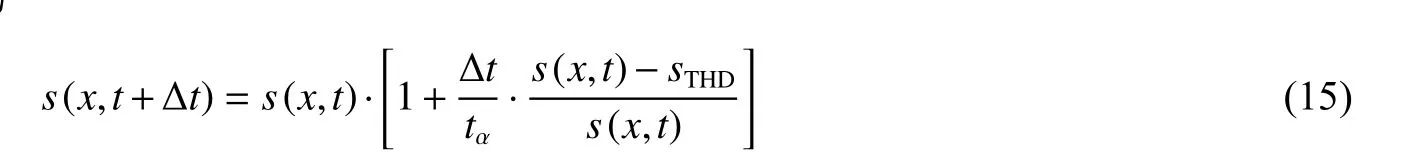

式中:D为扩散系数; τR为弛豫时间, τR=D/C2,C为有限的扩散传播速度; λ 、 τM、 τTHD、td、sTHD为材料参数; τ为微界面摩擦力,发生滑移时,转化为摩擦强度, τ=|τ0(cosβ−µsinβ)−σ0(sinβ+µcosβ)|, τ0和 σ0分别为微界面的切向力和法向力, β为微界面的切向与水平方向的夹角;H为Heaviside函数。动态扩散过程中的传播速度C与当前滑移位移以及广义驱动力有关。当式(11)等号左边的第1项为小项,即传播速度远大于扩散速度时,可忽略,就得到经典的Dick 扩散方程形式。参考文献[24]中式(6)的形式,发生界面滑移时的边界条件取为

式中:tα为材料参数。

在动载荷作用下,上下表面间粗糙表面局部发生滑移,形成新的界面,其传播速度vs可以表示为

此时,局部滑移磨损过程中新的对称子群的表达式为(以斜条型对称子群为例)

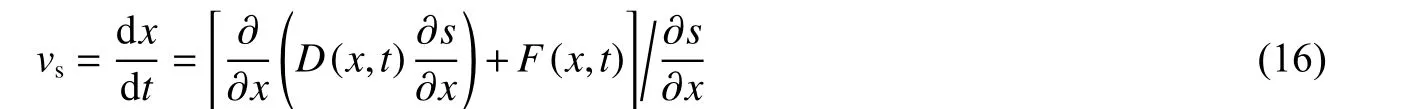

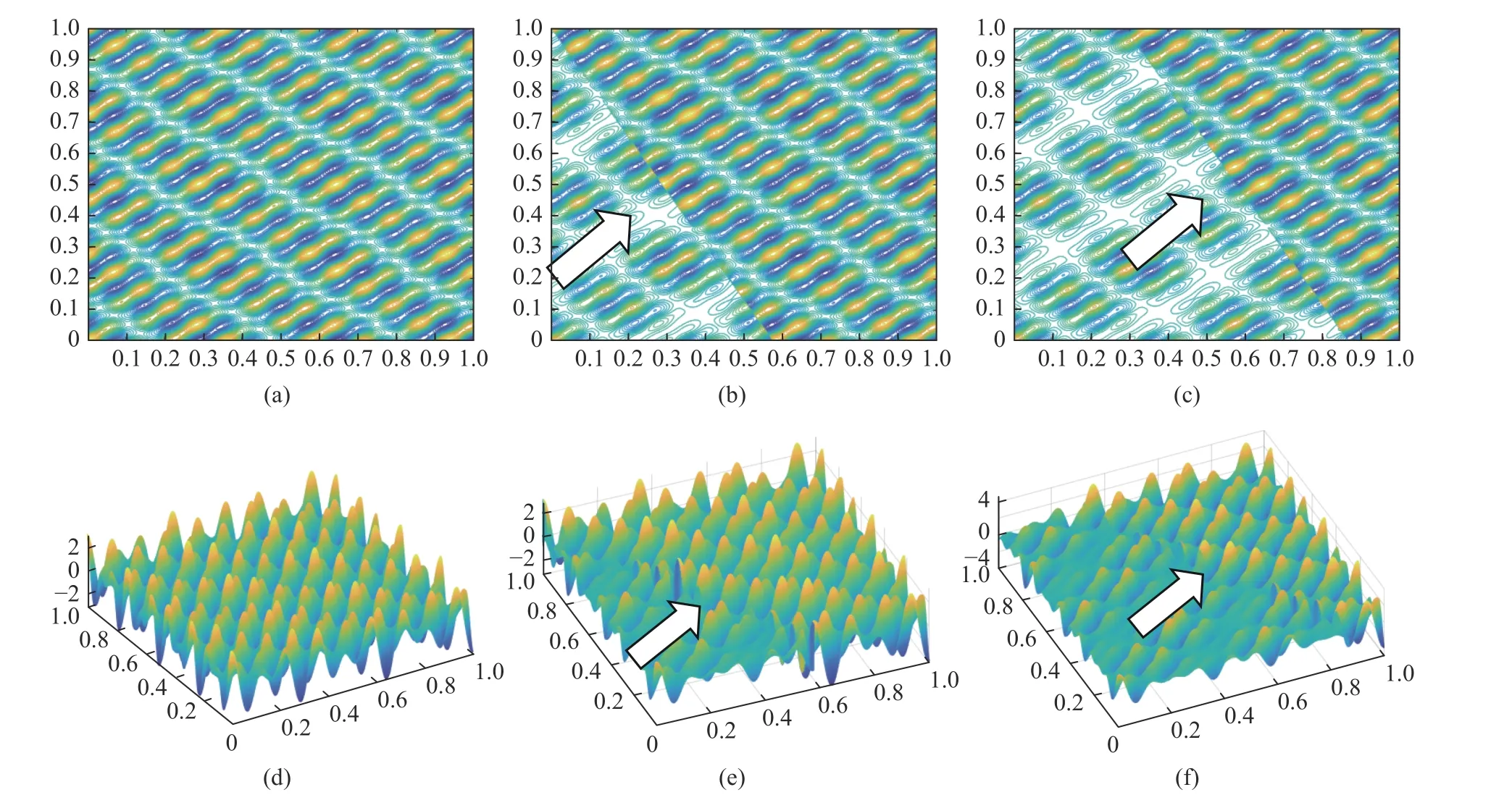

式中:ξ1=vst·cosα , ξ˜1=vst·sinα,α为滑移方向与x方向的夹角,t为时间。初步计算结果如图11所示:初始状态(图11(a)为轮廓图、图11(d)为表面形态图)为具有一定粗糙度的起伏表面;在摩擦过程中,试件表面局部被部分磨损,见图11(b)和图11(e)中左下角部分;随着摩擦过程的进行,试件磨损部分进一步扩大,见图11(c)和图11(f)中左半部分。

图11 动摩擦过程界面形态演化Fig.11 Simulated evolution of surface morphology during dynamic friction

以上分析给出了粗糙表面动力学演化的分析步骤。其初始粗糙表面是任意选取的一个有限群表达,因此,它可以是图10(a)中任意的局部描述;藉此,作为开端进行动态演化。由于实际的表面摩擦与上下表面的形态是相关的,在上述讨论过程中还需要考虑上下表面的差异性,因此最终的表面形态还应与上下表面的叠合部分密切相关。进一步工作需要采用“冻结”实验来逐次揭示动摩擦过程界面形态的发展。

5 结 论

应用SHPB杆束技术对含倾斜界面的花岗岩试样进行冲击实验,采用光学显微镜和台阶仪分别得到了两种尺寸下岩石界面粗糙形貌。结合有限群表示及其演化,分析了界面摩擦扩散控制的粗糙形态动力学演化。得到的主要结论如下。

(1)SHPB杆束技术可以测试冲击过程界面微动滑移过程。岩石界面倾角、界面润滑等条件对微动滑移有较大影响。

(2)通过光学显微镜观察到局部凸起剪切断裂和局部滑移动摩擦两种主要破坏模式,而且所观察到的表面非常粗糙,但没有大的凸起。由台阶仪观察到冲击后初始较平滑的表面因表面摩擦作用变得粗糙。

(3)借助有限子群及其演化形式,结合界面摩擦扩散方程,可初步进行表面粗糙形貌动力学演化的分析。尚须结合进一步的“冻结”实验进行深入研究。