半球头和平头试件的泰勒撞击

黄魏银,陈 刚,李俊承,张方举

(中国工程物理研究院总体工程研究所,四川 绵阳 621999)

泰勒(Taylor)撞击是一种重要的冲击力学实验方法,在材料的高应变率动态力学行为研究、本构模拟验证、动力学程序算法校验等方面得到广泛应用[1]。Taylor 撞击最早由Taylor[2]提出,利用圆柱体垂直撞击刚性体,通过圆柱试件的最终变形、材料密度和撞击速度求得材料的动态塑性流动应力。此后,Lee等[3]、Hawkyard[4]、钱伟长[5]和Jones等[6–8]学者从不同角度对Taylor 撞击理论进行了研究和改进,使分析结果更加接近实际情况。

Taylor 撞击实验作为一种高应变率实验,因其具有方法简单、分析方便等优点得到了广泛应用。除了获得材料的动态塑性流动应力,通过与数值模拟结合,Taylor 实验发展成为本构参数获取和验证、模型校验和程序算法检验的重要手段。Zhang 等[9]通过7A04-T6铝合金Taylor 撞击试验模拟,对5种断裂准则的预测能力进行了评估;Rohr 等[10]利用Taylor 撞击试验及数值模拟对35NiCrMoV109的Johnson-Cook 强度模型参数进行了验证;Kleiser 等[11]运用Taylor 撞击试验及其数值模拟验证了高纯度α钛本构模型的可靠性;Abed 等[12]也运用Taylor 撞击试验及数值模拟验证了黄铜在极端条件下动态行为的本构模型;Ma 等[13]通过Taylor 撞击数值模拟结果与实验进行比较,验证了物质点方法(MPM)的计算精度。

经典Taylor 撞击实验采用平头试件撞击刚性靶体,使得Taylor 撞击变形模式相对固定且撞击载荷特征近似,同时对材料模型中的一些参数敏感性也较弱。Turgutlu 等[14]研究了不同头型PE 弹丸的Taylor 撞击变形特点,发现头型不同导致其变形模式的差异较大;胡文军[15]对不同头型聚碳酸酯弹丸进行Taylor 冲击实验,给出了不同头型弹丸撞击后发生变形和破坏的影响规律。经典Taylor 撞击主要通过试件的最终变形进行分析,也有研究者采用高速摄影观测撞击过程,但由于分辨率有限,定性分析的成分偏多,相对来说获得的信息有限。Lopatnikov 等[16]、Radford 等[17]在泡沫金属的动态力学研究中,将Taylor 撞击实验的靶体替换为霍普金森(Hopkinson)杆,通过测量波导杆的应变信号获得撞击的载荷历程。本研究将基于Taylor-Hopkinson 实验和数值模拟,对3A21平头和半球头柱形试件在Taylor撞击过程中的动态响应进行分析和对比,丰富Taylor 撞击类实验的形式,同时也将对Hopkinson 杆测试Taylor 撞击载荷的适用性进行分析。

1 平头和半球头试件的Taylor-Hopkinson撞击实验

1.1 试件尺寸及材料

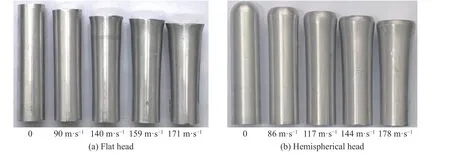

设计了平头和半球头两种头型的Taylor 撞击试件,试件直径为25 mm。平头试件的长度为100 mm,质量为133.9 g;为保证在相同的撞击速度下不同头型的试件具有相同的初始动能,基于与平头试件质量相同的原则设计半球头试件长度,半球头试件的总长度为104.1 mm。加工完成的试件实物如图1所示。

图1 半球头和平头试件实物Fig.1 Hemispherical head and flat head specimens

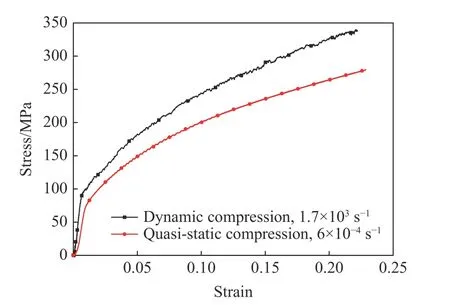

试件材料选用3A21铝合金,3A21为铝锰系不可热处理强化的铝合金,在退火状态下具有较高的塑性。图2为该材料在静、动态变形条件下压缩的应力-应变曲线,可见3A21具有应变率敏感性。

图2 3A21铝合金静、动态变形条件下的应力-应变曲线Fig.2 Quasi-static and dynamic engineering stress-strain curve of 3A21 aluminum alloy

1.2 实验方法及结果

实验采用空气炮对试件进行加速,通过改变气压调节试件的出炮口速度。实验中,将一根直径为50 mm、长度为2 m 的LC4铝合金Hopkinson 杆作为Taylor 撞击的靶杆,在靶杆中部表面粘贴应变片测试撞击载荷,开展两种试件在80~180 m/s速度范围内的Taylor-Hopkinson 撞击实验。应变测试仪的采集频率为10 MHz。高速摄像机拍摄的照片显示:试件垂直撞击在靶杆上,实验结果具有较好的对称性。

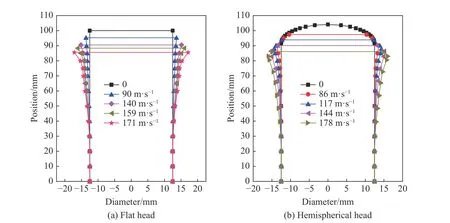

图3给出了不同撞击速度下实验后两种形状典型试件的最终变形照片,图4是不同速度下两种形状试件的初始和最终变形情况比较。发生撞击后,平头试件的撞击端呈内凹型蘑菇头镦粗,最大直径面位于撞击端,撞击速度越大,其头部镦粗越明显,试件长度的变化量也随之增大,但距离试件尾部35 mm以内的部分完全没有发生变形;同样地,在开展实验的速度范围内,发生撞击后,半球头试件的撞击端也出现了蘑菇头镦粗,但最大直径面并未位于撞击端,而是在距离撞击面一定尺寸的位置。随着撞击速度增大,最大直径位置与撞击端的距离逐渐减小。同样,半球头试件在距离其尾部35 mm 之内部分也未发生变形。

图3 不同撞速实验后两种试件的典型形貌Fig.3 Typical morphology of two specimens after different impact velocity experiments

图4 两种形状试件初始外形和最终变形比较Fig. 4 The initial shape and the final dimensionsof the two kindsof specimen

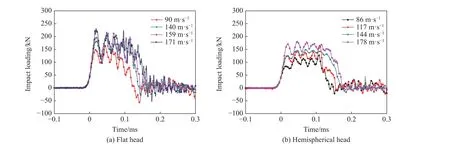

在撞击过程中,通过Hopkinson 杆上的应变测试信号得到两种形状试件的典型撞击载荷曲线,如图5所示。在撞击初期,平头试件载荷快速上升,在极短时间内达到载荷的最大幅值,之后在一个相对稳定的平台振荡,最后逐渐减弱直到撞击结束。随着撞击速度增加,其最大载荷值不断增大,脉冲宽度略微增大。与平头试件相比,半球头试件撞击载荷的第一个峰值并非载荷的最大值,在此之后,载荷水平逐渐振荡增大。若将曲线的高频振荡滤除,则半球头试件的载荷曲线近似呈半正弦状,且随着撞击速度增大,相应的最大载荷值增大,载荷脉冲的持续时间延长。

图5 两种形状试件的典型撞击载荷曲线Fig.5 Typical impact load curvesof the two shaped specimens

2 有限元建模

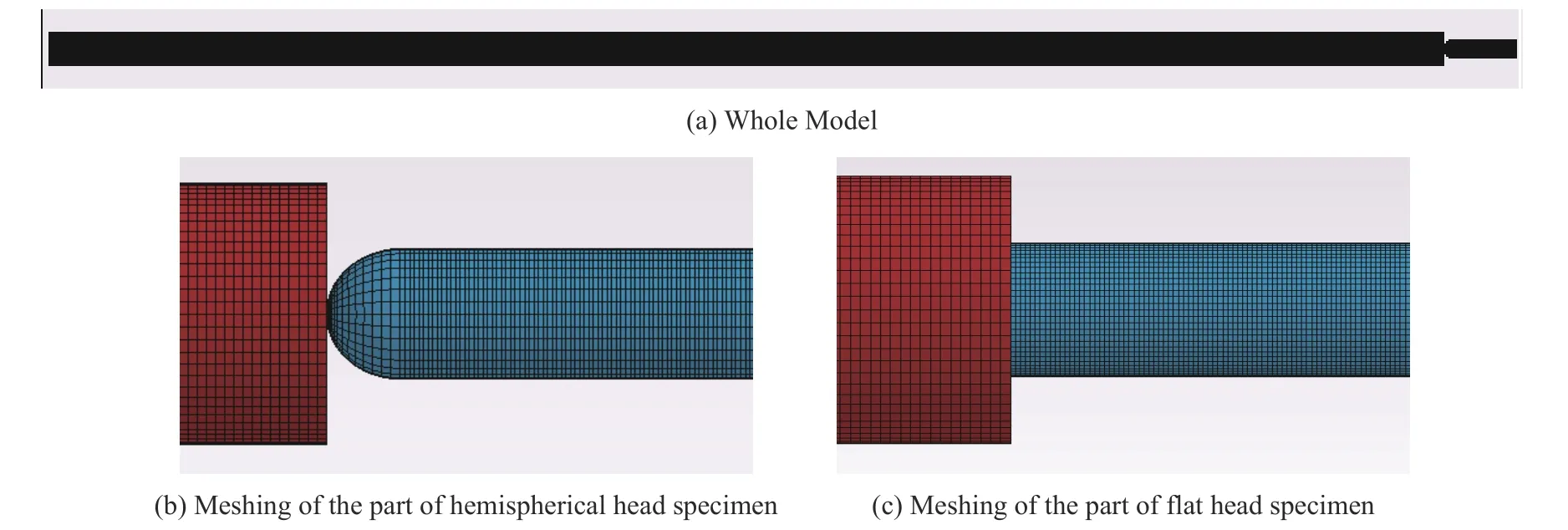

按照实验状态,采用三维拉格朗日实体单元建立与实验相同尺寸的半球头和平头试件的Taylor-Hopkinson 撞击试验模型,其整体和局部的有限元模型如图6所示。为保证模拟结果的精度并控制计算规模,试件的网格尺寸为0.8 mm 左右;试件与靶杆之间的相互作用通过动态接触算法模拟。

图6 有限元模型Fig.6 Finiteelement models

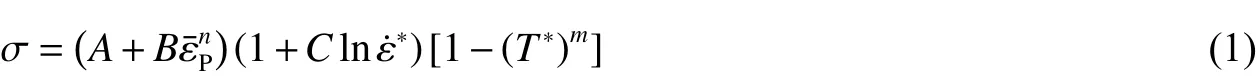

采用Johnson-Cook(J-C)强度模型描述试件材料。该模型利用各变量之间的乘积关系描述应变、应变率和温度的影响,具体表示为

式中: σ为流动应力;A、B、C、n和m为材料模型参数; ε¯P为 等 效塑性应变; ε˙∗为无量纲等效塑 性 应变率;T*为无量纲温度,T*=(T−Tt)/(Tm−Tt),Tt为参考温度,Tm为熔点。

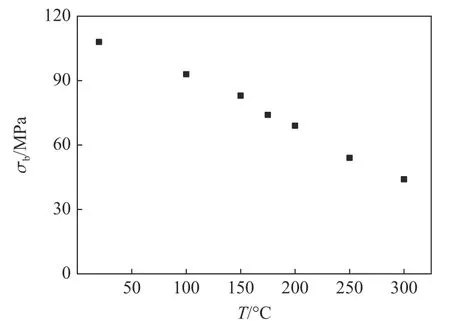

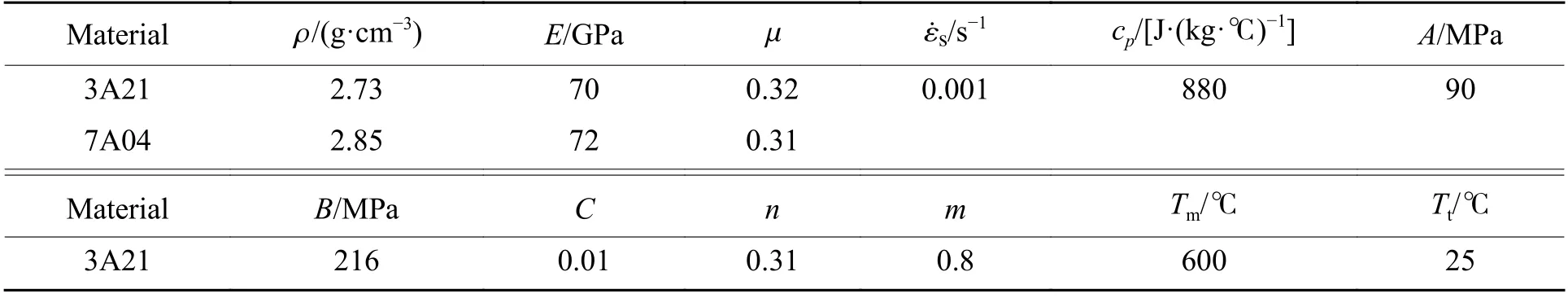

文献[18]给出了不同温度下3A21板材拉伸强度随温度的变化,如图7所示。结合图2所示的材料力学性能结果对J-C参数进行拟合,得到表1中的数据。靶杆材料为7A04铝合金,屈服应力为550 MPa,远大于3A21板材的屈服应力,杆材在实验中保持弹性,在模拟中通过弹性本构进行描述,杆材的相关参数信息如表1所示。表中:ρ为材料密度,E为弹性模量, µ为泊松比, ε˙s为准静态压缩应变率,cp为定压比热容。

4.“中脉巴马国际长寿养生都会”项目突出打造长寿养生养老主题。“中脉巴马国际长寿养生都会”项目位于世界长寿之乡广西巴马瑶族自治县长寿村(弄劳屯),该项目总投资18.5亿元,于2016年4月14日正式动工兴建,项目以当地天然长寿资源为依托,正在打造一个集观光旅游、休闲度假、高端养生养老于一体的大型健康养生养老综合项目,其项目类型为会员制养生养老服务机构,目前还在建设中。

图7 3A21材料的屈服应力 σb随温度的变化[18]Fig.7 Variation of 3A21 material strength σbwith temperature[18]

表1 材料参数Table 1 Material parameters

3 不同头型试件撞击的数值模拟结果

3.1 不同速度下平头试件的模拟结果

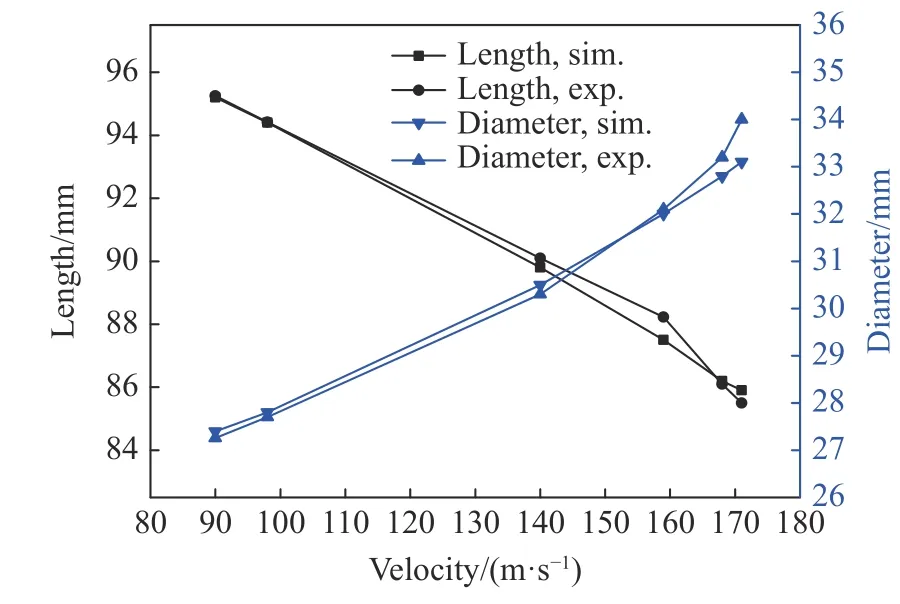

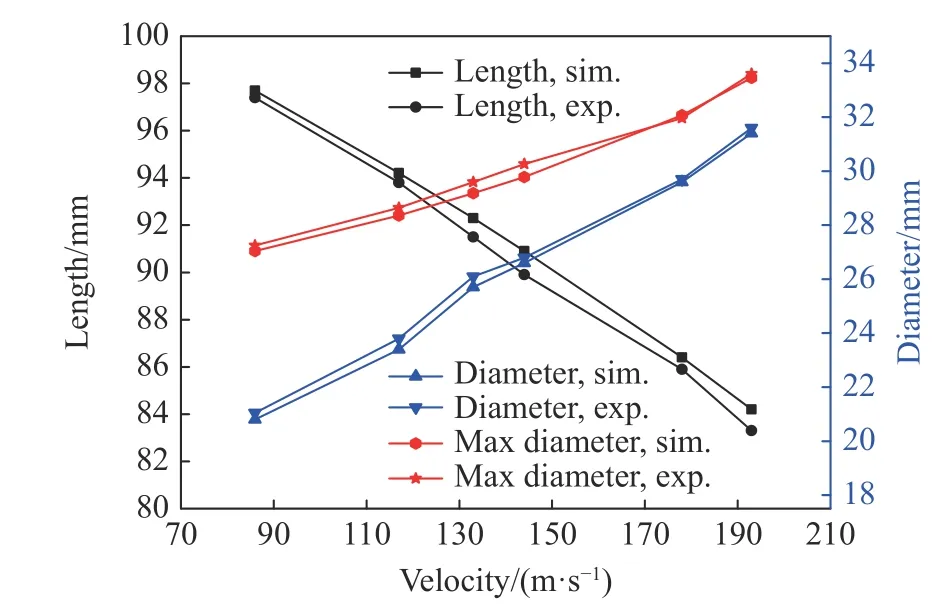

开展了不同撞击速度下平头试件撞击变形过程的数值模拟,图8给出了试件最终长度与撞击面直径的关系。不同速度下的实验结果与数值模拟结果具有较好的一致性,表明采用的模型参量可以有效描述材料在Taylor 撞击变形过程中的力学行为。

图8 试件最终长度和最大直径的比较Fig.8 Comparison of the final length and maximum diameter of the specimen

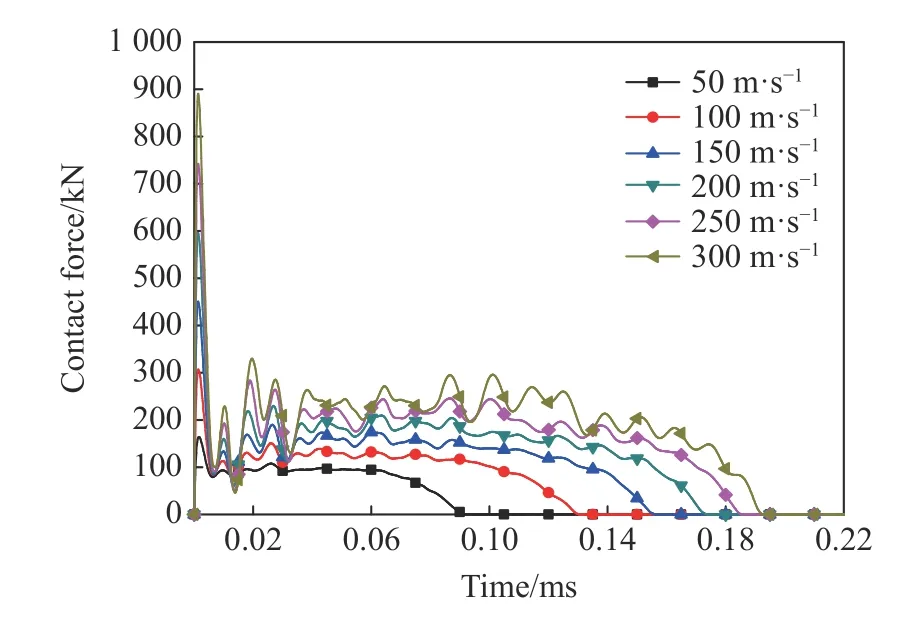

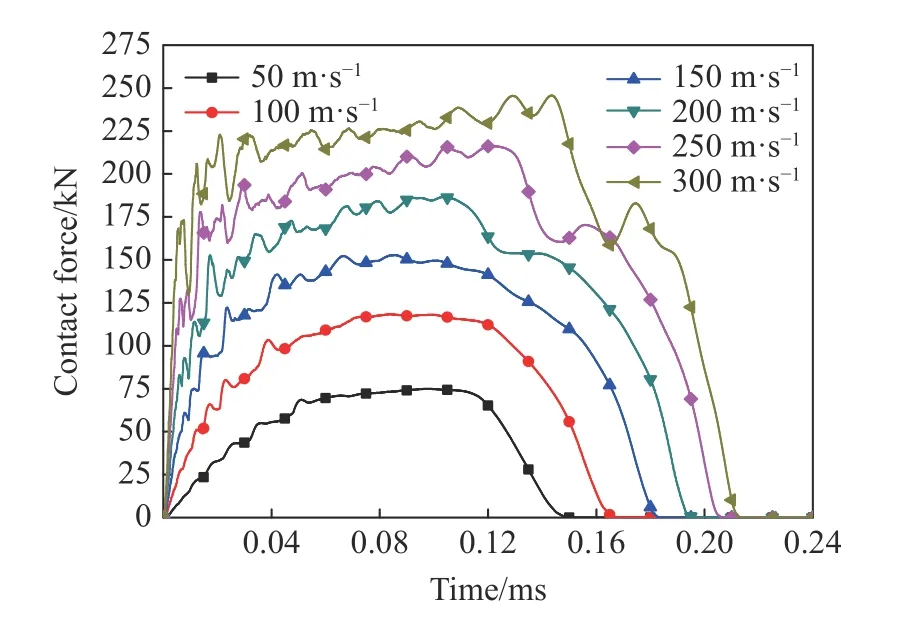

图9给出6种速度下平头试件撞击靶杆以接触力表征的载荷曲线,曲线具有相似的特征,撞击初始阶段接触力在1.5µs以内由零迅速上升到最大值,然后在7µs内迅速下降到一个相对较低的水平,并保持在相对稳定的平台振荡。随着撞击速度不断增大,接触力的平台水平也相应的有所增大,同时载荷振荡加剧。载荷曲线较好地反映出Jones三阶段模型[8]的特征:撞击初期塑性波前非线性运动对应的载荷剧烈变化阶段、塑性波前稳定运动的载荷相对平稳阶段以及塑性波前减速直至停止的载荷下降阶段。随着撞击速度增大,初始峰值成比例增大,载荷稳定值也随之不断增大,作用时间也不断增长。与实验测试曲线相比,数值模拟获得的载荷曲线在撞击初期出现了一个较高的波峰,上升沿更为陡峭。

图9 试件撞击靶杆的载荷曲线Fig.9 Load curvesof specimen hitting target bar

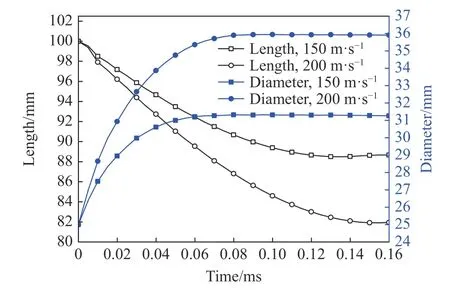

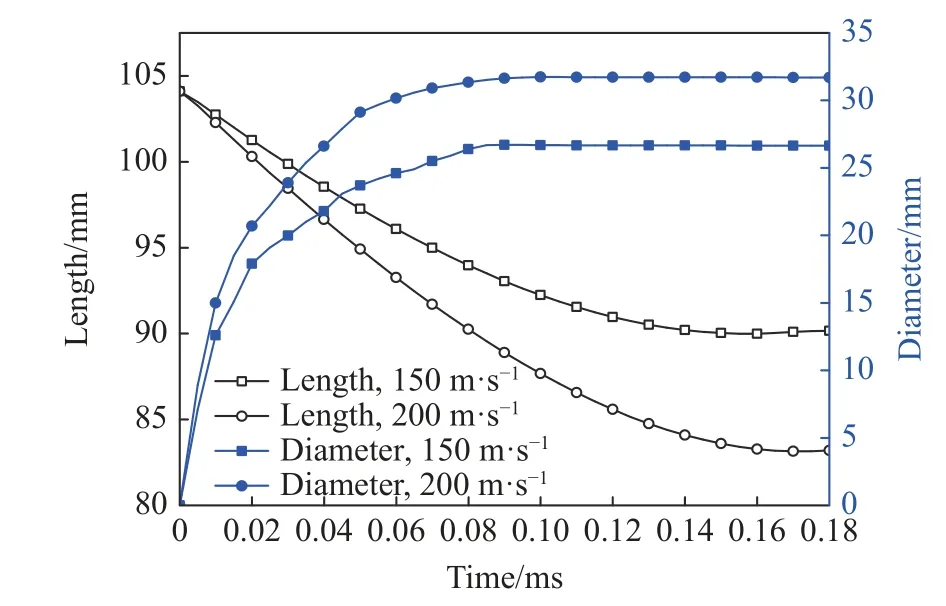

图10给出了试件长度和接触面直径随时间的变化历程。可以看出:试件长度随时间增长不断缩短,而试件直径随时间增长不断增大;撞击速度越大,试件最终变形量越大,变形速率也越快。在撞击后期,试件的最大直径不再增大,而撞击仍在继续,但试件长度仍在缩短;除最大直径截面外,离撞击面一定距离的截面仍在增大,变形区域也在扩张。由图10与图9比较可知,当试件长度不再缩短时,试件与靶体的相互作用仍在继续,这是因为随着载荷减小且试件所受的应力低于屈服极限时,此时试件不再发生塑性变形,试件长度保持稳定,所以试件长度变化时间比载荷作用时间略少。

图10 试件长度和接触面直径随时间的变化Fig.10 Variation of specimen length and contact surface diameter with time

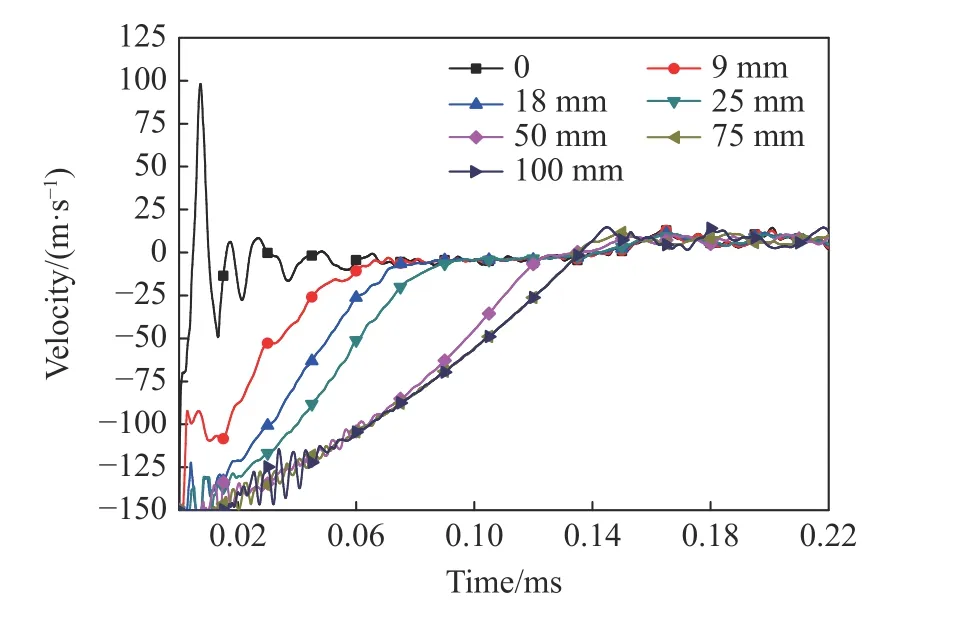

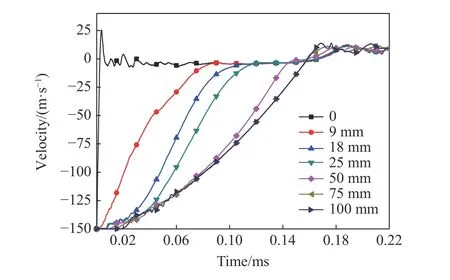

图11给出了轴线上距撞击面不同距离节点的速度历程。令撞击初速度方向为负方向,在撞击的初始阶段,撞击面上的节点在短时间内速度从–150 m/s变化到了75 m/s,并在零点附近振荡,最终稳点为零;在轴线上距离撞击面25~100 mm 处的节点,其速度随时间延长不断减小,减小到零时保持一段时间;当试件反弹后,所有节点又获得一定的速度。75 mm 之前,随着距离的不断增大,轴线上的节点速度斜率不断减小,说明节点附近单元加速度的绝对值逐渐减小,单元所受力逐渐减小,进而塑性形变也就越小;当距离达到75 mm 后,节点速度重合,速度斜率最小,说明节点附近单元所受应力并没有达到屈服值,未产生形变。这反映了塑性波在传播过程中应力幅值出现了衰减,也从另一个角度解释了Taylor 的镦粗现象。

图11 沿轴线距撞击面不同位置的节点速度(150 m/s)Fig.11 Node velocity at different positions along the axis from the impact plane (150 m/s)

3.2 不同速度下半球头试件的模拟结果

同样进行了不同速度下半球头试件的Taylor-Hopkinson 撞击数值模拟。图12给出了试件最终长度、最大直径与撞击面直径的比较,在不同速度下实验结果与数值模拟有较好的一致性。

图12 半球头试件的最终长度、接触面直径和最大直径Fig.12 The final length,contact surface diameter and maximum diameter of the hemispherical head specimen

图13给出了不同速度下半球头试件撞击靶板的载荷曲线,可以看出不同速度下曲线的特征相似。在撞击初期,载荷快速上升,但与平头试件相比上升缓慢许多。在0.05 ms内,接触力上升到较为稳定的水平,随着速度增大,载荷幅值也随之增大,同时曲线振荡加剧。随着速度不断增加,半球头试件与靶杆的作用时间也略有延长,其变化规律与实验得到的载荷变化规律基本一致。

图13 半球头试件撞击靶杆的载荷曲线Fig.13 Load curvesof the hemispherical head specimen hitting target bar

图14给出了半球头试件长度和接触面直径随时间的变化历程,其变化规律与平头试件相似。在相同速度下,半球头试件的长度与直径变化量均高于平头试件;同样地,在撞击后期,半球头试件的接触面直径已不再变大,而撞击仍在继续,试件长度仍在变化,根据撞击模拟动图显示,试件头部其余截面还在不断增大,变形区域也随之扩张,最终沿轴线方向各截面增大依次结束。

图14 半球头试件长度和接触面直径随时间的变化历程Fig.14 Change courseof the hemispherical head specimen length and contact surface diameter with time

图15给出了撞击速度为150 m/s时沿轴线距撞击面不同距离节点的速度,与平头试件变化趋势一致,说明其头部塑性变形较大;但在撞击初期,半球头和平头试件撞击面上的节点变化峰值分别为25和95 m/s,平头试件的节点速度变化更加剧烈。

图15 半球头试件沿轴线距撞击面不同距离节点的速度Fig.15 Node velocity at different positions along the axisfrom the impact plane

3.3 平头与半球头试件模拟结果比较

因为头型不同,平头与半球头试件的Taylor-Hopkinson 实验撞击过程中的试件响应在很多方面存在差异,分析这些差异可以更清楚地认识半球头试件的变形特征。

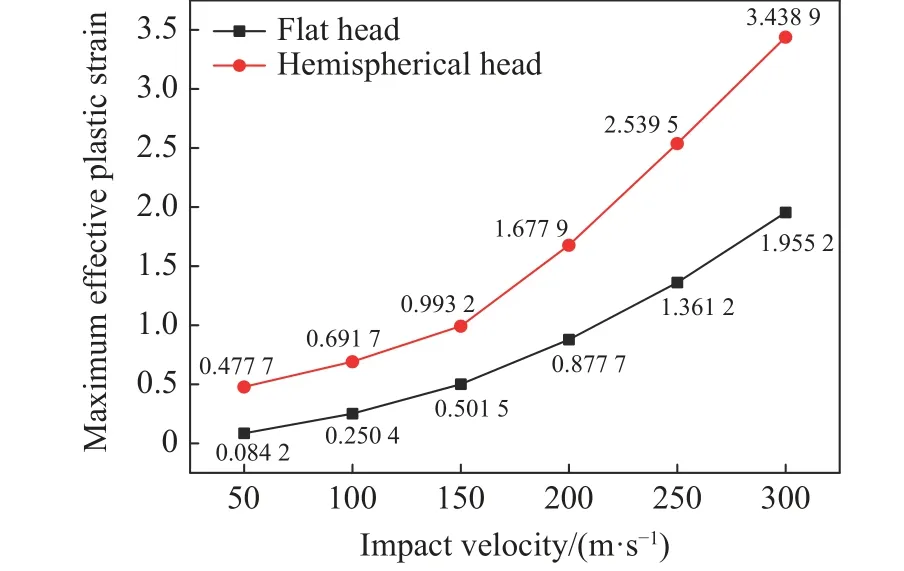

平头与半球头试件的等效塑性应变无论是径向还是轴向都呈现不均匀分布,其等效塑性应变较大区域集中在撞击接触面附近,是变形最剧烈的部分。图16给出了不同撞击速度下两种头型试件的最大等效塑性应变比较。可以看出,两种试件最大等效塑性应变均随着撞击速度的增加而增大,但在相同的撞击速度下,半球头试件的最大等效塑性应变均大于平头试件。当采用Taylor 撞击的试件变形评估本构模型参量时,相同撞击速度下的半球头试件可以覆盖更宽的应变范围。

图16 两种头型试件的最大等效塑性应变Fig.16 The maximum effective plastic strain of specimens with two types of head

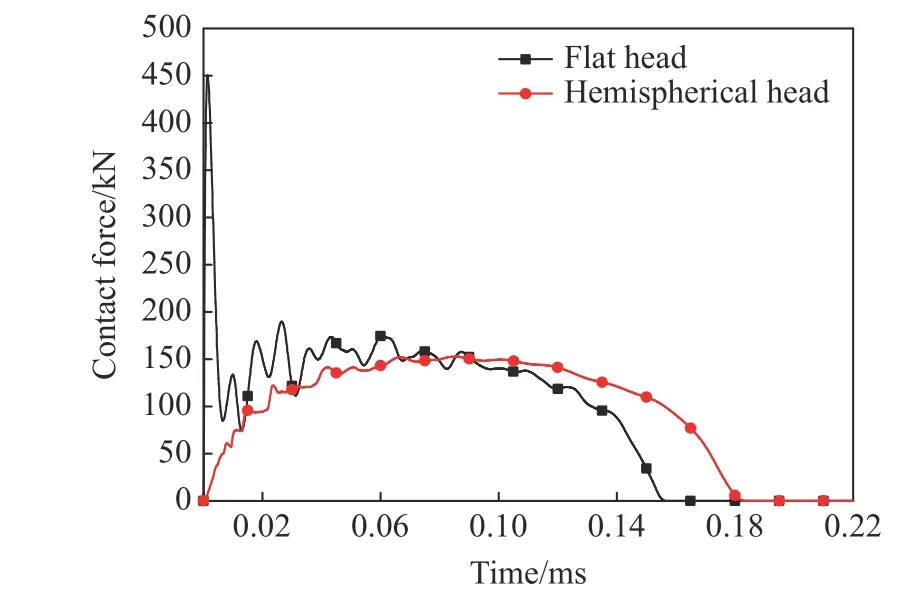

图17给出了150 m/s撞击速度下平头试件和半球头试件的载荷历程比较,可以看出:在撞击初期,两种试件的载荷存在明显的差异,半球头试件载荷并没有出现像平头试件载荷一样的尖峰,而是相对缓慢地逐渐增大,这是由于在撞击初期试件前端产生了塑性变形。半球头试件头部沿轴向的横截面积从零逐渐增大,随着塑性波的传播,所需的接触力逐渐增大,增长曲线相对平滑;而平头试件在撞击接触时,初始撞击面积为整个端面,接触力出现激增的现象,而后与半球头试件的变化基本相似,但平头试件的载荷波动较大,而半球头试件的总作用时间略微更长。后续分析表明:通过Hopkinson 杆测试可以更准确获得半球头试件的撞击载荷,从而为相关分析提供更多的实验数据。

图17 撞击速度150 m/s时两种头型试件的载荷历程Fig.17 Load history of specimens with two types of head under 150 m/s

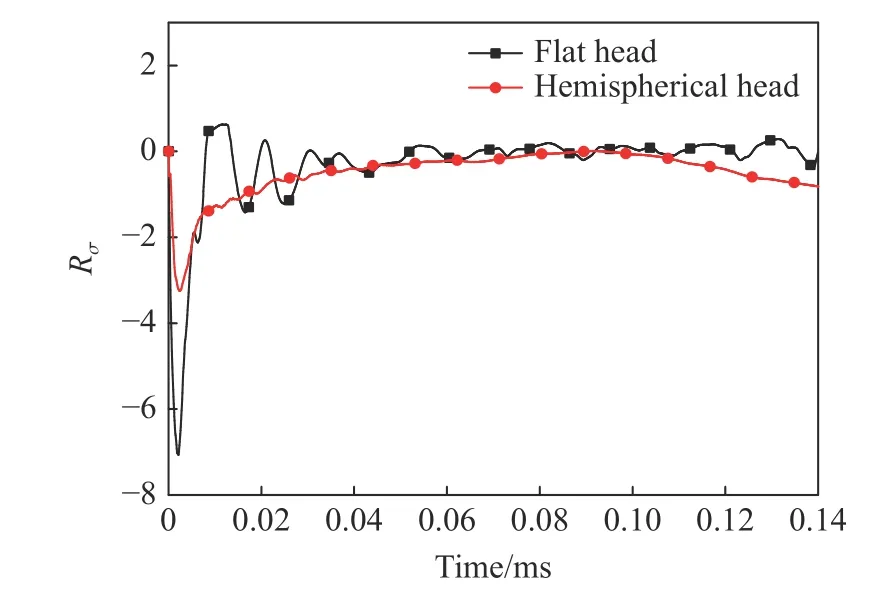

图18为撞击速度150 m/s下两种头型试件端面中心单元的应力三轴度(Rσ),可以看出:在撞击初期,平头和半球头试件中心单元应力三轴度均出现负向波峰,平头试件的峰值约为半球头试件的两倍;平头试件中心单元应力三轴度除前期振荡出现短暂正值,其余部分均为负值,表明端面中心单元主要承受压缩载荷,而半球头试件中心单元应力三轴度均为负值,其一直承受压缩载荷。

图18 两种头型试件端面中心单元的应力三轴度Fig.18 Thestress triaxiality of the end face center element of the specimen with two types of head

4 Hopkinson杆测试Taylor 撞击载荷的适用性分析

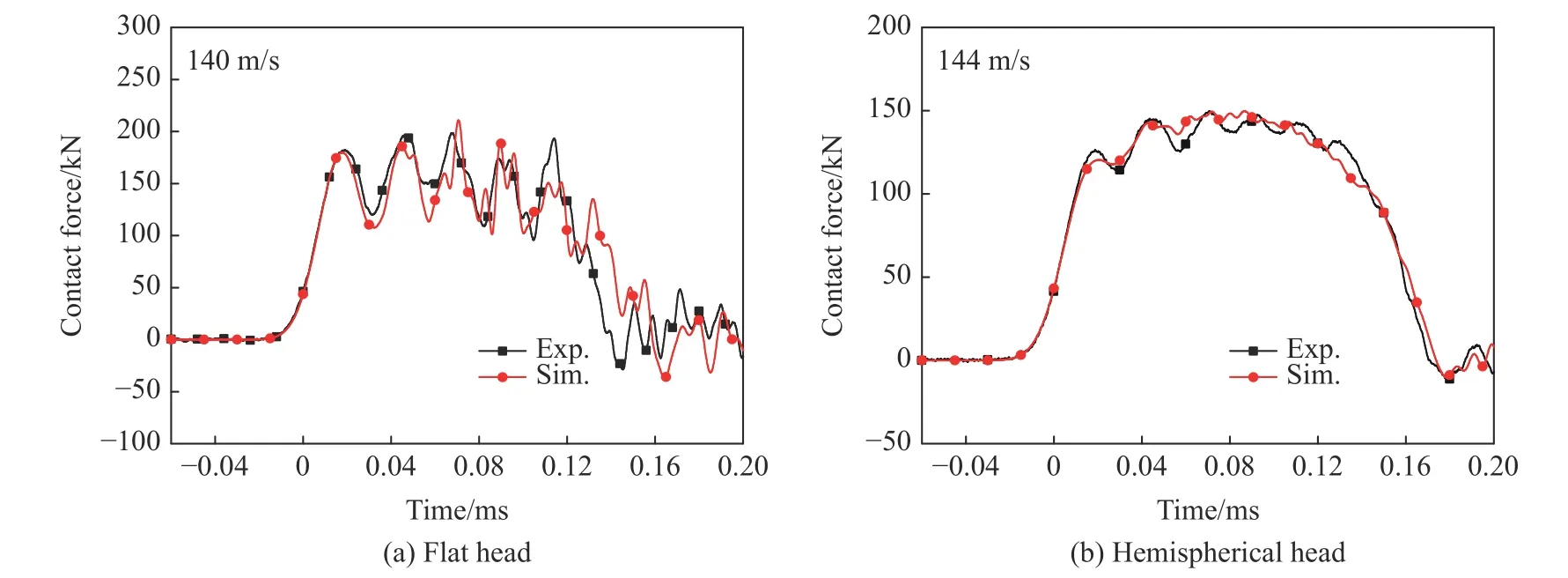

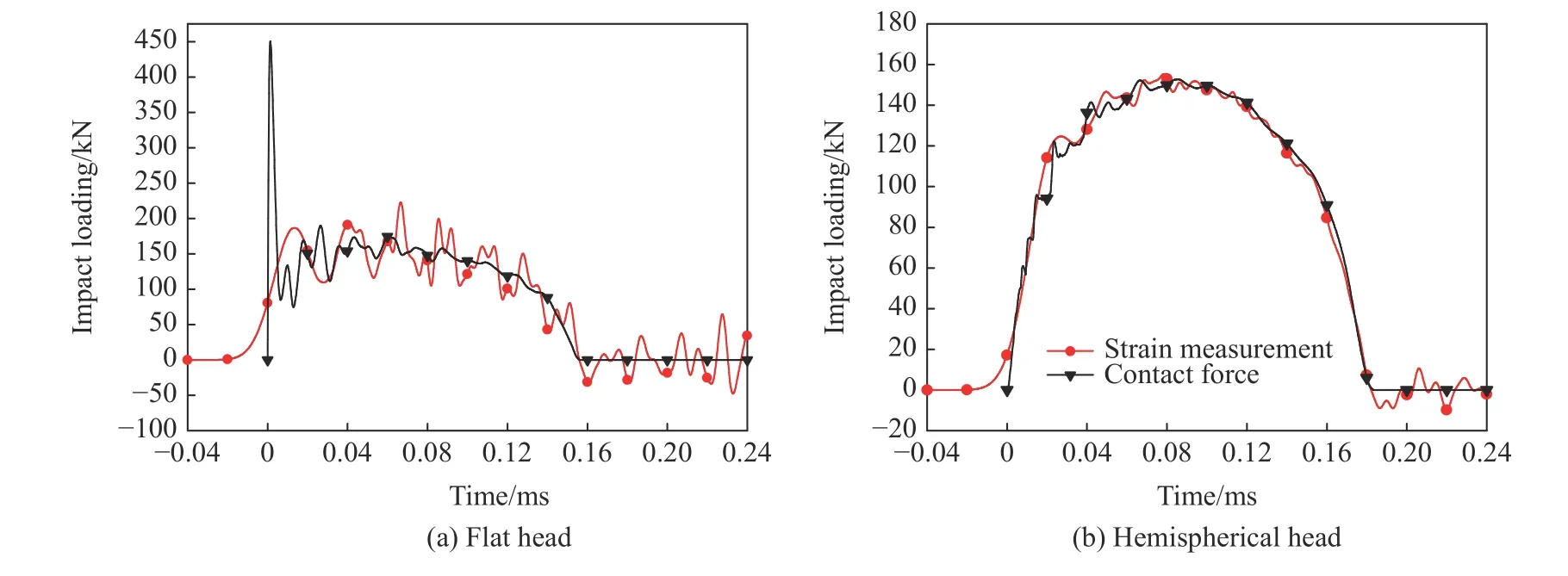

由经典Taylor 实验仅能得到试件的最终变形相关数据,信息相对有限,利用Hopkinson 杆和Taylor 实验相结合的方式获得的撞击载荷历程可以得到更多实验过程信息。通过数值模拟对这种方法的适用性进行分析,两种试件撞击靶杆载荷的实验与模拟比较如图19所示,其中撞击载荷由公式F=AEε 计算得到(F、A、E、 ε分别为撞击载荷、靶杆横截面积、弹性模量和应变)。平头试件靶杆实验与模拟的载荷结果吻合较好,仅在载荷下降阶段略有差异;半球头试件靶杆实验与模拟得到的载荷结果具有较好的一致性。

图19 两种试件靶杆载荷实验与模拟结果比较Fig.19 Comparison of the load test and simulation of target rod

通过数值模拟Taylor-Hopkinson 实验,分别输出接触界面力和波导杆上距离撞击面1 000 mm 处单元(实验测点)的应变历程,据此讨论测试方法的适用性。撞击速度150 m/s下平头试件实测结果见图20(a),其中时间轴根据应力波速和传播距离进行了平移。应变测试结果与撞击接触力在脉冲初期存在较大差异,前者的脉冲上升沿较缓,且首个脉冲幅值差异很大,表明应变测试无法反映平头试件Taylor撞击初始阶段的载荷特征;首个脉冲之后,二者具有较好的一致性,通过应变测试能够反映后一阶段的撞击载荷历程。半球头试件所得结果见图20(b),除撞击载荷上升沿的初始阶段外,通过波导杆应变测试获得的撞击载荷历程与撞击接触力相对一致,表明通过应变测试可以很好获得半球头试件的撞击载荷。

图20 靶杆表面测得的接触力比较Fig.20 Comparison of the contact forcemeasured on the surface of the target rod

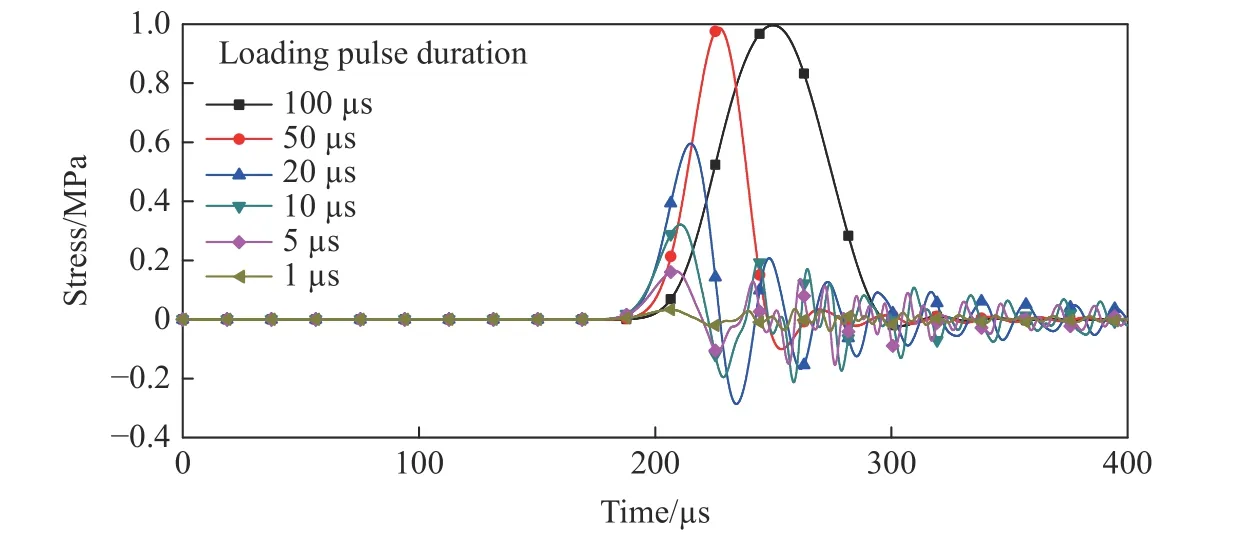

由于波导杆的横向泊松效应,应力波在传播过程中会出现弥散现象,导致波形发生一定的变化,波导杆直径越粗,弥散效应的影响越严重。文献[19–20]对于SHPB实验中应力波的弥散现象已有大量研究,上述两种试件所得结果的差异就是弥散效应导致的。文献[19–20]主要讨论了弥散效应对上升沿的影响,但仍无法说明平头试件初始幅值大幅降低的现象。对此,在波导杆端面施加余弦型压力脉冲载荷,通过数值模拟分析应力波传播过程中的幅值变化。其中,脉冲最大幅值 σ取1 MPa,设置输入脉冲宽度分别为1、5、10、20、50和100µs,进行了6种工况分析,各工况的上升沿为相应脉宽的一半。距杆端面1 000 mm 处获得的不同脉宽条件下的应力信号如图21所示。由图21可见,当脉宽为100和50µs时,测得应力幅值分别为0.996和0.987 MPa,所测结果与输入载荷吻合较好;当载荷脉宽为20µs时,测得应力幅值约为0.6 MPa,与输入载荷存在明显差异,不仅应力幅值未达到1 MPa,而且脉宽也相应变长,主要是由于上升沿变缓;随着载荷脉宽不断减小,上述现象更加明显,当载荷脉宽为1µs 时,测得应力幅值约为0.03 MPa,远低于输入载荷应力幅值1 MPa。当载荷脉宽小于20µs时,即20、10、5和1µs,脉冲信号上升沿分别为31、27、25和21µs,测得幅值分别为0.6、0.32、0.16和0.03 MPa。进一步分析表明,利用直径50 mm 的Hopkinson 杆测试Taylor 撞击载荷时,要保证所测载荷误差在2%以内,对应载荷脉冲上升沿时间不低于25µs。这也是平头试件实验初始峰值无法由应变测试获得,而半球头试件实验可以采用应变测试获得整个撞击载荷历程的原因。

图21 不同脉宽载荷测得的脉冲信号Fig.21 Pulsesignals measured with different pulse width loads

5 结 论

开展了平头和半球头试件的Taylor-Hopkinson 撞击实验,得到两种头型试件在不同速度下的变形特征和撞击载荷。对平头试件和半球头试件的Taylor-Hopkinson 实验进行了数值模拟研究,验证了模拟的可靠性,并得到了不同速度下、不同试件参数的变化历程。

在相同撞击速度下,半球头试件具有更大的最大等效塑性应变,试件长度变化更加明显;与平头试件相比,半球头试件撞击产生的载荷并没有初期尖峰,而出现上升沿变缓现象,载荷脉冲时间也有所增加,但两种试件的载荷平台段幅值相当;平头试件撞击端面中心单元的应力三轴度在初始撞击压缩状态(负值)后出现短时拉伸(正值),而半球头试件撞击中心位置的应力三轴度在整个过程均为负值,表明其一直处于压缩应力状态。

脉冲载荷端面加载的波传播分析表明,直径50 mm 的Hopkinson 杆应变测试方法可有效测试上升沿不低于25µs的脉冲载荷。对于本研究中的两种试件状态,应变测试可有效获得半球头试件实验的整个撞击载荷历程;而对于平头试件实验而言,可有效获得在初始载荷之后平稳及下降阶段的载荷历程。