3D打印混凝土研究进展及其应用

张 超,邓智聪,马 蕾,刘 超,陈宇宁,汪智斌,贾子健,王香港,2,贾鲁涛,2,陈 春,2,孙正明,张亚梅,2

(1.东南大学材料科学与工程学院,江苏省土木工程材料重点实验室,南京 211189;2.南京绿色增材智造研究院有限公司,南京 210000)

0 引 言

在全球工业朝着自动化和数字化方向发展的背景下,3D打印(three-dimensional printing)技术引起了越来越多的关注。3D打印技术通常又被称为增材制造(additive manufacturing)技术,该技术主要以数字模型为基础,通过控制系统,将材料以喷射、挤出等方式从下到上逐层堆叠,最终形成完整的结构实体。3D打印技术在金属加工[1]、医学和航空航天等领域已经有了较为成熟的应用。

近年来,3D打印混凝土技术在建筑领域的应用开始逐步发展起来。3D打印混凝土技术指的是按照数字模型成型的行进路径,将水泥基材料作为打印材料,通过层层堆叠,最终形成三维结构或者构件的技术[2]。3D打印混凝土技术被认为是一种极具潜力的新型建造技术,将对建筑行业未来发展产生深远的影响。在工程建造领域,研究人员和工程师们正在积极探索这一项技术,为建筑业可持续发展和智能化提供新的思路和见解。

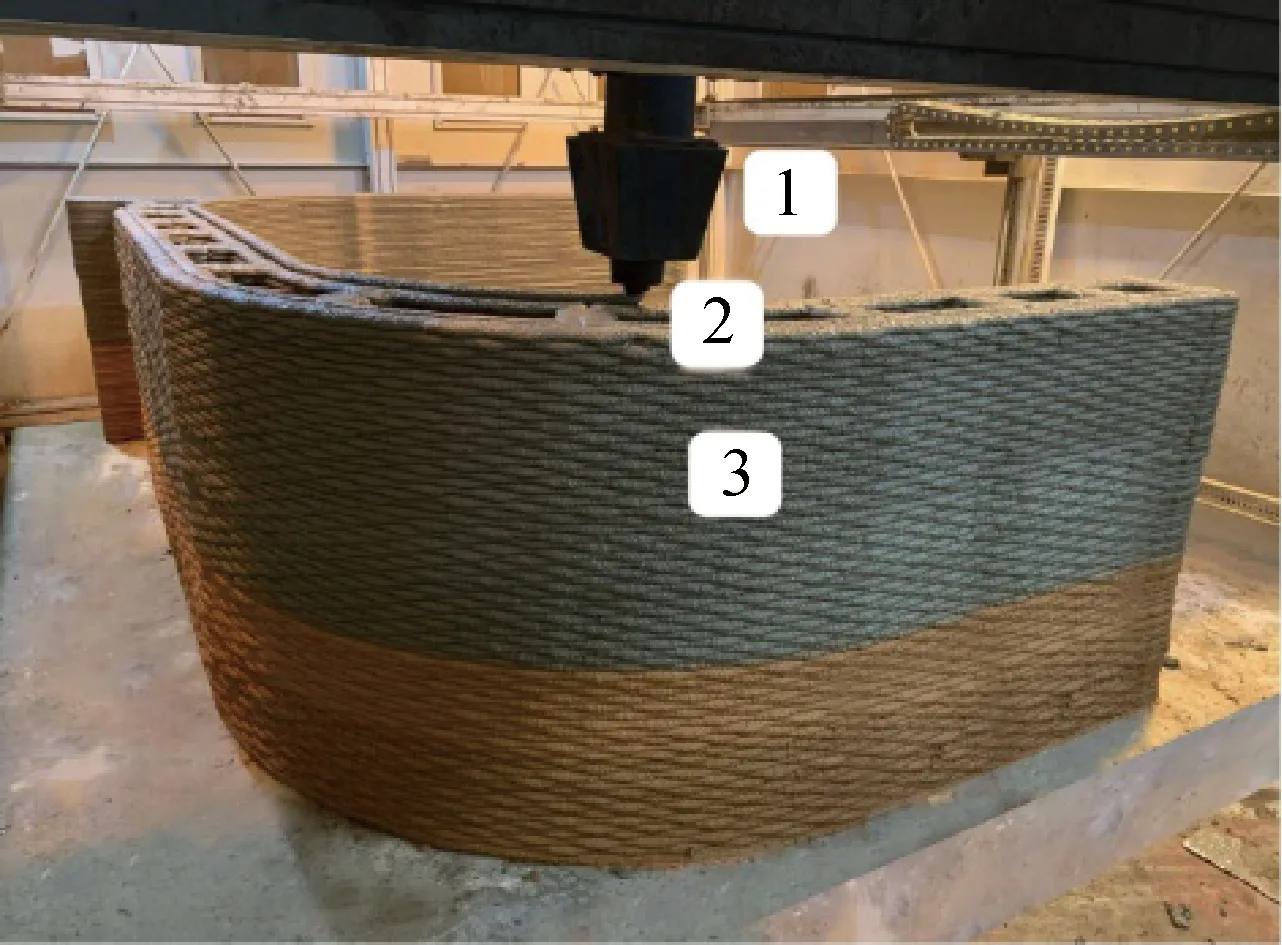

有别于传统模板支撑-钢筋绑扎-混凝土浇筑的结构建造方式,3D打印混凝土技术可以在无模板支护的条件下完成建造。典型的单喷嘴、轮廓成型式的3D打印混凝土建造方式如图1所示。首先要制备所需要打印的水泥砂浆或者混凝土。需要说明的是,不同于传统的建造方法所使用的混凝土,用于3D打印的混凝土对于流变性能的要求更高,相应的技术要求会在接下来的章节中详细描述,这里不再赘述。之后,将搅拌后获得的新拌状态的混凝土通过管道泵送或者人工方式转移至料斗中(步骤1)。砂浆在振动和料斗中的螺旋叶片剪切的双重作用下,从喷嘴中被挤出(步骤2)并堆叠于之前已挤出的混凝土之上。通过计算机软件的程序设定控制喷嘴的行进路线,便可以得到数字建模的实体结构(步骤3)。

图1 3D打印混凝土的挤出堆叠过程(图片来源于东南大学张亚梅教授团队)Fig.1 Extrusion and deposition process of 3D printingconcrete (from Professor Zhang Yamei’steam at Southeast University)

相较于传统的模板支撑浇筑成型的建造方式,3D打印混凝土拥有许多优点。从生产力和成本的角度来看,全世界范围内,建筑行业传统的低效率生产方式已经存续了许多年[3-4]。与其他新兴领域的高研发投入占比相比,土木工程建造领域的低智能化、低研发投入与技术更新速度缓慢等现象尤为突出。因此,在过去几十年中,建造与施工工艺几乎没有实质性的改变。

3D打印混凝土技术的重要意义在于将计算机辅助设计工具应用于施工过程中,进而推进施工过程的智能化[5-6],并有效缩短施工时间,提高生产效率[7]。有研究表明[8],对于复杂结构的施工建造,3D打印混凝土技术在成本和效率上都胜于传统建造形式。Wangler等[9]也认为,随着结构复杂程度的增加,3D打印混凝土技术在建造成本以及市场占有率层面上会有愈发突出的优势,这是因为在传统建造工艺中,结构复杂度的上升会增加模板制作和浇筑过程的成本和时间;而3D打印混凝土技术在建造全过程中不需模板辅助,在复杂结构成型过程中有着得天独厚的优势。另一方面,全球正在发生的人口老龄化现象将会进一步提升建筑行业的用工成本,提高传统建造方式的整体成本支出。可以预期,数字化3D打印建造技术在未来会有长足的发展。

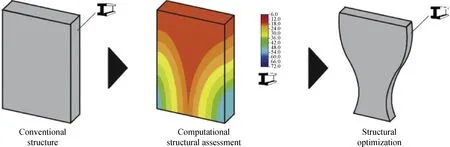

从环境影响的角度来看,一些研究已经表明,在施工过程中引入高科技的智能化设备对能源的消耗微乎其微,建筑行业的主要碳排放集中于建筑材料的生产[10-11]。大量的研究文献发现,相比于传统建造形式,数字化3D打印建造形式在进行复杂程度较高的结构施工时,耗能更低。另一方面,由于传统建造形式受限于模板的使用,很难做到结构的优化,而3D打印技术可以根据工况做到结构的最佳优化(图2)。这个优点能够有效减少建筑材料、模板和机械的使用,进而降低碳排放。同时,数字化3D打印能够使得一些构件的功能集成化,进而减少材料的使用。例如,Agustí-Juan和Habert等[12]通过生命周期评价发现,通过在计算机辅助设计阶段的功能集成化,3D打印建造的屋顶结构可以取代吊顶的功能,进而减少对环境的负面影响。

图2 基于计算结果分析的结构优化[9]Fig.2 Structural optimization on the basis of computational assessment[9]

总体来说,相比于传统的建造方式,3D打印混凝土技术在多个方面展现了其独有的优越性。在接下来的章节中,笔者将分别从流变与可打印性能、配合比设计与制备、硬化性能及特点、3D打印混凝土配筋技术、3D打印混凝土的应用及其他类型的3D打印混凝土等六个方面对3D打印混凝土发展现状进行更加详尽的介绍。

1 3D打印混凝土的流变与可打印性能

1.1 3D打印混凝土的流变性

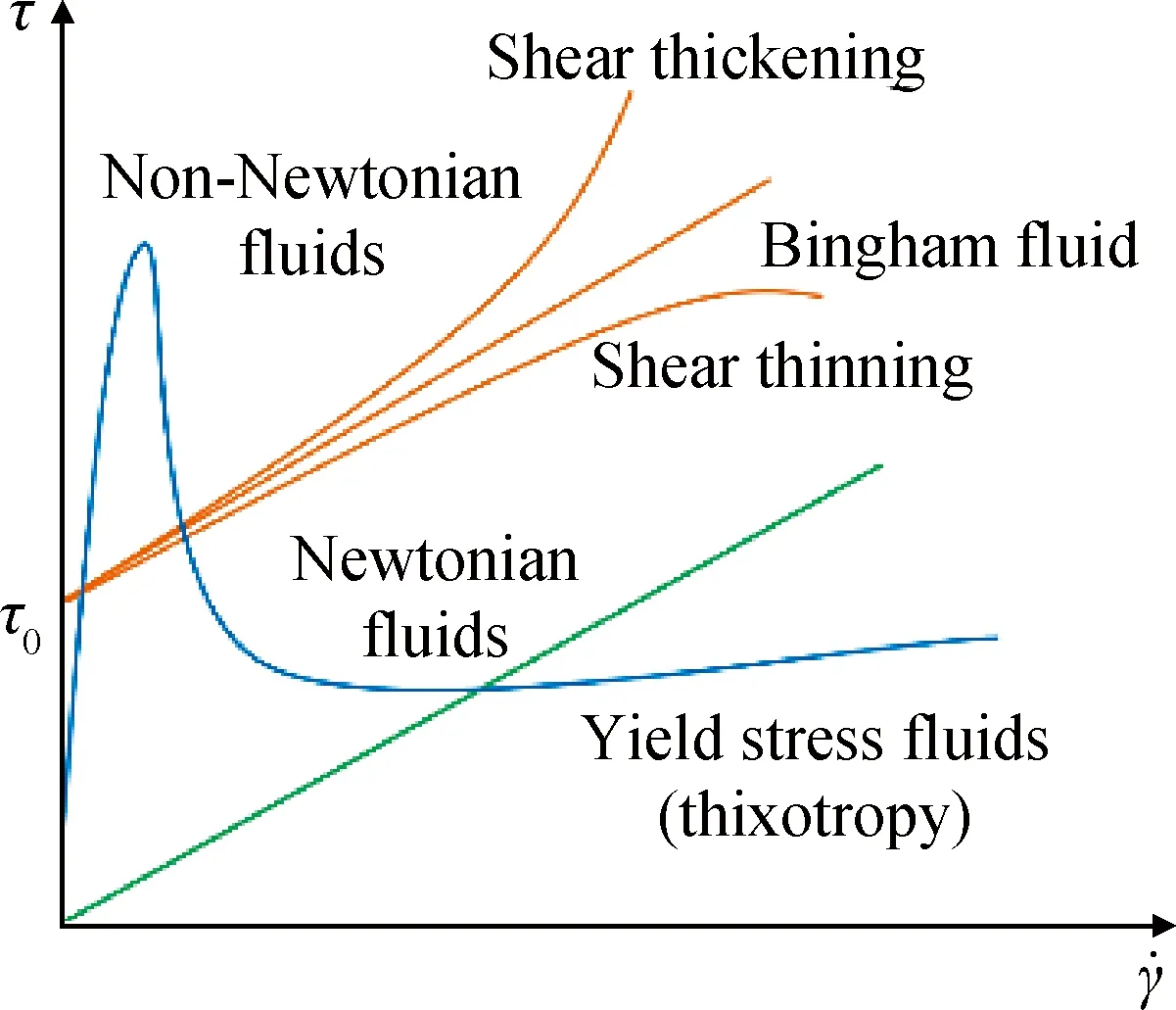

混凝土要成功打印需满足可打印性,包括可泵送性、可挤出性和可建造性。从宏观上讲,混凝土在泵送和挤出时要具有较好的流动性,挤出后强度必须能够快速增长来抵抗自身、上层重量和挤压力所引起的变形;从流变学角度讲,混凝土泵送和挤出时要有较低的动态屈服应力和塑性粘度来保证流动,层叠后要有较高的静态屈服应力和粘度恢复能力来抵抗流动,这种特性被称为触变性[13-15]。触变性被认为是静态屈服应力和动态屈服应力差异的根源[16-17]。

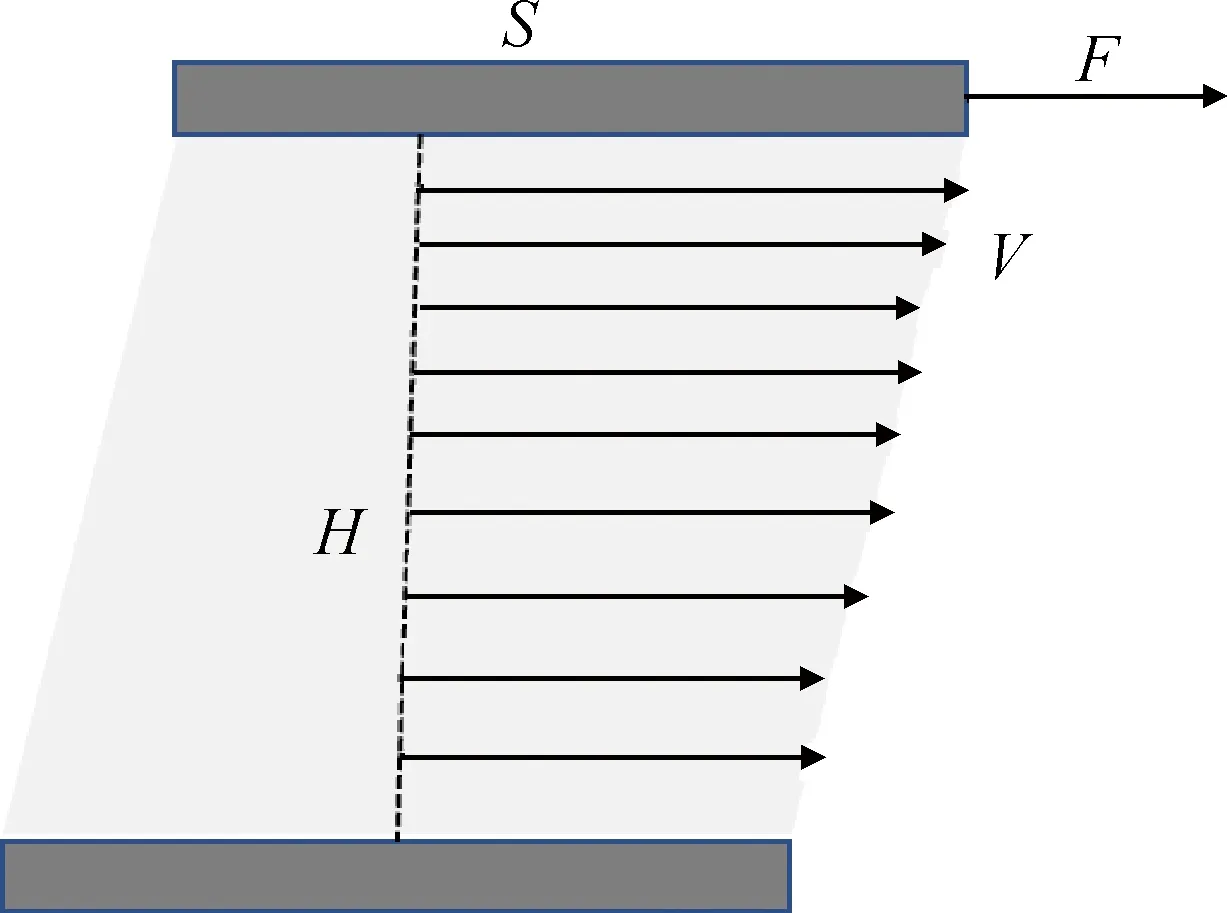

图3 固相界面间流体受剪切示意图Fig.3 Schematic diagram of sheared fluidbetween solid interfaces

图4 流体流动曲线Fig.4 Flow curves of fluids

(1)

(2)

式中:H为两固相界面高度差;V为流体相对速率;S为平板的面积;F为平板受到的力。

3D打印混凝土应当具有与打印机和打印参数相匹配的适当屈服应力,从而保证材料的可挤出性。屈服应力不宜过小或过大,过小会导致材料易于流动,难以满足可建造性,过大会导致打印体因挤出连续性差而存在较多缺陷。随着屈服应力的增加,挤出的混凝土条带宽度减小,当屈服应力增加到一定程度时,混凝土条带在挤出时会发生断裂,3D打印混凝土挤出长条随屈服应力的变化如图5所示[18]。

混凝土的流变性与自身各组分比例以及骨料特点有关。Liu等[19]研究了材料组分对混凝土流变性能的影响,研究发现:较高的用水量会同时降低静态屈服应力和动态屈服应力,而较高的硅灰掺量会产生较高的静态屈服应力;各组分之间的相互作用可能对新拌胶凝材料的流变特性产生重要影响,静态屈服应力、动态屈服应力与各组分之间没有明显的相关性。Zhang等[20]指出:砂浆的屈服应力受水泥浆体中骨料掺量和粒径影响;当骨料掺量降低5%时,3D打印混凝土的屈服应力从2 730 Pa降至809 Pa;当骨料掺量相同时,骨料越细屈服应力越高。Panda等[21]对比了地聚合物混合物中磨细粒化高炉矿渣与激发剂含量比例对流变性的影响,发现磨细粒化高炉矿渣含量增加会导致屈服应力和粘度增加,激发剂比例的增加会导致触变性降低。Zhang等[22]发现,随着砂胶比增加,混合物的初始粘度和初始屈服应力线性增加,而初始触变性线性减小。

混凝土在打印过程中存在可逆的物理变化,如解絮和再絮凝,以及不可逆的化学现象,如由于水化反应而凝结硬化。水化反应随着时间持续进行,导致混凝土的流变性具有时变特性,混凝土的粘度和动态屈服应力会随着时间的增加而增大,而触变性可能会随时间增加而变差[23]。

通过引入外加组分可以有效调节混凝土的流变性。Sun等[24]研究发现:地聚合物复合材料中加入羧甲基淀粉钠掺量越多,浆体的屈服应力和塑性粘度越大,并且二者具有协同性;塑性粘度的增加降低了浆体挤压过程中离析现象,屈服应力的增加可以有效防止浆体挤出后的塌陷。Rahul等[13]在混凝土中掺入粘度调节剂、硅灰和纳米粘土来调节流变性能,发现三者的加入均增加了浆体的屈服应力。Chen等[25]在硫铝酸盐水泥基3D打印浆体中加入硼酸、葡萄糖酸钠和硅藻土控制其流变特性,研究发现:随着缓凝剂硼酸、葡萄糖酸钠掺量的增加,静态屈服应力、动态屈服应力和塑性粘度都不断降低;相同缓凝剂掺量下,硅藻土掺量越大,混合物的静态屈服应力、动态屈服应力和塑性粘度越大。Long 等[26]研究发现,在水泥基材料中掺入微晶纤维素可以调节流变性,随着微晶纤维素掺量的增加,塑性粘度和屈服应力逐渐增大。侯泽宇[27]研究发现,聚丙烯纤维、聚乙烯醇纤维和剑麻纤维能够显著影响3D打印混凝土的流变性能,特别是增加混凝土的静态屈服应力,进而影响3D打印混凝土的打印性能。

1.2 3D打印混凝土的可建造性

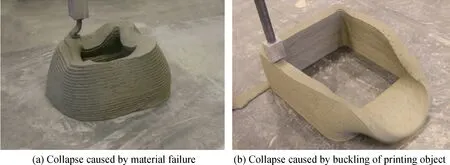

可建造性是评估混凝土材料满足打印适用性的重要特性。混凝土材料在打印过程中坍塌的原因可以归结为“材料的失效”(见图6(a))和“打印体失稳”(见图6(b))[28]。“材料失效”会导致混凝土材料打印过程中发生流动和断裂,而“打印体失稳”是由于打印过程中力和力矩平衡性丧失而引起的,会使得打印体向一侧倾倒。通过对混凝土材料的流变性和凝结硬化速度调节可以起到提升可建造性的作用。如果混凝土材料凝结硬化速度较快,则挤出后强度可以迅速增长,在自重和持续不断增加的上层打印条带的作用下能够保持稳定的形状[13,29]。可建造性与静态屈服应力有较好的相关性,随着静态屈服应力增大,可建造性提高。

图6 混凝土打印过程中坍塌[28]Fig.6 Collapse during concrete printing[28]

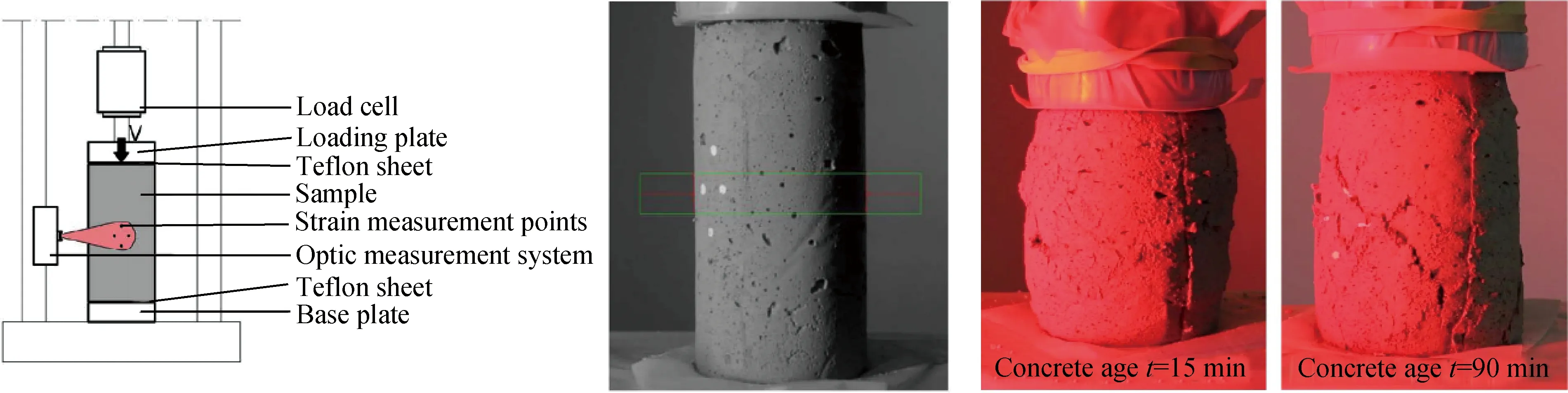

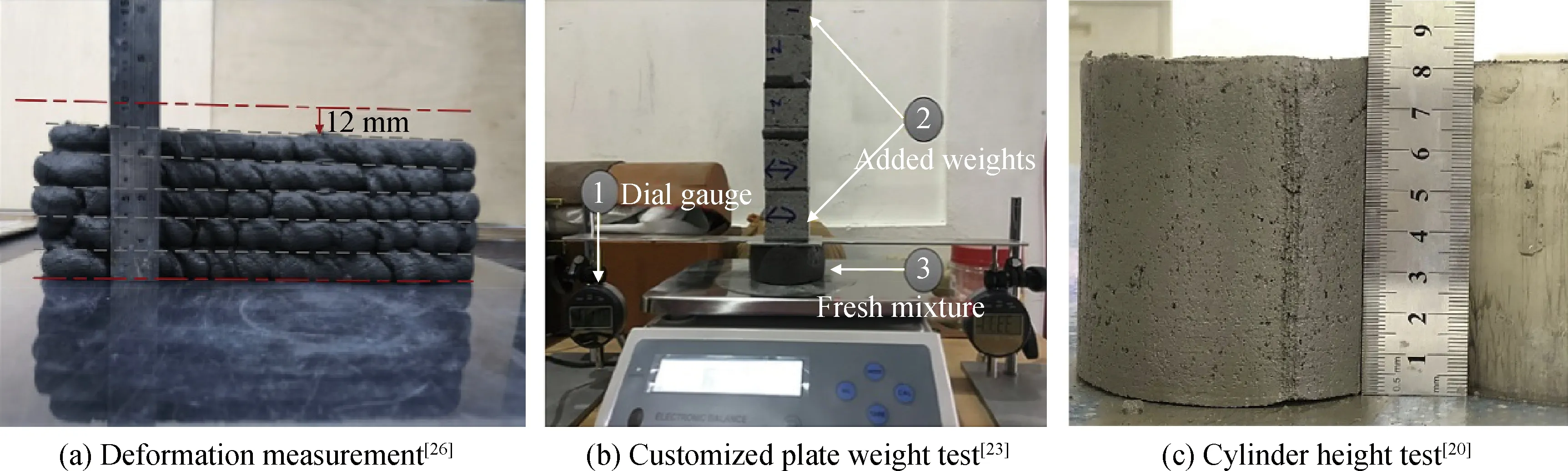

学者们对可建造性提出了不同的表征方法。Wolfs等[30]对新拌混凝土圆柱体进行单轴无侧限抗压测试,根据得到的应力应变曲线来评估3D打印混凝土的可建造性,如图7所示。Rahul等[13]通过在不引起下层明显变形的情况下可以建造的混凝土层数来评估可建造性。Long等[26]通过量测打印结构的整体塌陷时的高度和每层的高度来估计可建造性,如图8(a)所示。Panda等[23]通过定制板积重试验来测试其可建造性,作者将新鲜状态的地聚合物放在天平上,然后在地聚合物上面放置一定制板材,分别紧贴板材的两端下表面放置千分表,在板材上方增加重物,根据地聚合物上方增加的重量以及板材下降的距离来评估可建造性,如图8(b)所示。Zhang等[20]采用一种类似于坍落度测定的圆筒试验来表征可建造性,如图8(c)所示。

图7 单轴无侧限抗压测试表征可建造性[30]Fig.7 Characterization of buildability assessed by uniaxial unconfined compression test[30]

图8 可建造性测试Fig.8 Buildability tests

Zhang等[20]研究发现:3D打印混凝土的可建造性由其屈服应力决定,而混凝土的屈服应力取决于水泥浆体的屈服应力和骨料在混合料中的比例;同等骨料含量情况下,骨料越细,混凝土屈服应力越高,越有利于可建造性。Malaeb[31]研究发现,高掺量减水剂(0.95%~2.50%,质量分数)虽然可提高胶凝复合材料的流动性和抗压强度,但会明显降低其可建造性。Long等[26]发现,在水泥基材料中加入微晶纤维素可以提高其可建造性。Yuan等[32]通过在水泥基材料中加入凹凸棒粘土提高触变性来提高可建造性,也可以用快硬硫铝酸盐水泥替代普通硅酸盐水泥加速水化,缩短凝结时间来提高可建造性。还有学者通过在水泥砂浆中加入矿渣和硅灰等工业副产品来提高可建造性,也取得了一定的效果,其中的改善机理大多是通过提高屈服应力来提高可建造性[23,33]。

1.3 打印参数与可打印性

在3D打印混凝土中,打印参数与流变性能同等重要,都对可打印性以及硬化特性起着关键作用。如果打印参数发生改变,需要对混凝土的流动性和流变性能以及凝结时间进行调整,以满足可打印性并优化硬化特性。对于相同或相似材料的打印有必要先通过实验预先优化打印参数。

打印过程中混凝土的打印速度和挤出速度应协调一致。挤出速度过大容易导致打印层不同位置处沉积厚度不一;打印速度过快容易导致打印条带宽度不一,严重时会导致条带断开不连续;当然,打印速度过慢还会增加施工时间和成本。Tay等[34]发现:高挤出速度低行进速度下打印的长条表面积大,这是由于在同一位置挤出的材料多,在挤压作用下材料被迫发生横向流动;而高行进速度低挤出速度下打印的条带发生断裂,由于挤出的材料与底层之间摩擦力的存在,高行进速度使得喷嘴处对材料剪切作用增大,发生断裂。Kruger 等[35]开发了一个设计模型,提供了一种确定的打印参数组合:打印速度与打印层高度的组合,分别为87 mm/s和8 mm,在确保建造成功的基础上得到最快的建造速率。

打印路径和打印时间间隔是一对相关的参数。在相同打印速度下,打印距离越长,打印时间间隔也越长。通常打印路径与打印时间间隔不能独立于材料性能和其他工艺参数来考虑,需根据材料的凝结时间、屈服应力和塑性粘度以及喷嘴挤出速度和行进速度等来确定,不宜过长也不宜过短[21]。如果时间间隔过短,混合物刚度较低,塑性粘度和屈服应力未恢复,容易因挤压力和上层重量而坍塌变形,不利于建造。Wolfs等[36]对比了截面相同而长度不同的两堵墙,发现长度较短的墙可打印的层数少,这是由于间隔时间太短,材料还未形成足够的刚度。Kazemian等[37]同样发现,层间时间间隔增加有利于提高打印结构的稳定性。但需要注意的是,层间间隔时间过长,可能会导致层间界面粘结变弱。

2 3D打印混凝土的配合比设计与制备

混凝土的配合比设计就是确定混凝土的原材料组成与比例,使混凝土具有一定的新拌与硬化性能,从而满足工程应用的需求。由于成型工艺的不同,3D打印对新拌混凝土性能的要求不同于传统混凝土,因此,现行的相关混凝土配合比设计标准与规范无法直接用于指导3D打印混凝土的制备。本节基于现有研究,对3D打印混凝土配合比设计与制备进行总结与讨论,为3D打印混凝土的制备提供参考。本节内容来源于由作者为共同作者的期刊特邀综述“Mix design concepts for 3D printable concrete: a review” (CementandConcreteComposites3D 打印混凝土特刊,2021)。

2.1 3D打印混凝土原材料组成特点

考虑到打印头喷嘴尺寸的限制以及骨料粒径增加对3D打印混凝土泵送与挤出性能带来的负面影响,3D打印混凝土中骨料的最大粒径会受到一定的制约,尽管一些学者针对利用粗骨料制备3D打印混凝土进行了一些探索,但是,3D打印混凝土目前仍然以砂浆为主。骨料粒径较小进而造成了3D打印混凝土胶凝材料用量大、骨料用量少、收缩开裂风险高。因此,通常会引入纤维抑制3D打印混凝土的收缩开裂,同时提升其力学性能。但是,纤维会对3D打印混凝土的可泵性与可挤出性能造成负面影响,因此,在引入纤维的同时,可以考虑采用增加减水剂用量、增加粉煤灰等材料对水泥的取代率、降低骨料用量等手段,确保3D打印混凝土的泵送与挤出性能[38]。同时,考虑到打印工艺的限制,为保证混凝土的顺利泵送与挤出,刚性纤维以及长度过长的纤维(定向排布纤维除外)在3D打印混凝土中的使用会受到一定的制约。但是,受到打印挤出工艺的影响,纤维增强3D打印混凝土在挤出过程中,纤维可能会顺着挤出方向产生一定的取向[39]。利用这一效果,通过优化打印路径,可以使得3D打印纤维增强混凝土的力学性能在某些方向上明显优于普通成型的纤维增强混凝土。

2.2 3D打印混凝土配合比设计

根据设计目标,合理地进行原材料种类的选择与比例的确定是进行3D打印混凝土配合比设计的关键。对于普通混凝土配合比设计,通常以28 d抗压强度作为混凝土配合比设计基本指标,根据保罗米公式,可以大致确定出混凝土的水胶比,再根据混凝土坍落度指标,确定混凝土的用水量,进而获得混凝土的胶凝材料用量以及骨料用量等参数。而对于3D打印混凝土,目前还缺乏相关标准与规程指导混凝土配合比的设计,相关研究仍处于探索阶段,未形成有广泛共识的配合比设计方法。本节基于已有研究,对3D打印混凝土配合比设计方法进行简要的归纳与总结。

相比普通混凝土以强度作为基本设计指标,由于3D打印混凝土力学性能存在各向异性的特点,同时,3D打印混凝土力学性能也会受到打印参数的显著影响,当前研究基本没有采用3D打印混凝土的力学性能指标作为混凝土配合比的设计指标。但是考虑到3D打印混凝土在建筑结构工程中的使用,有必要发展以力学性能作为指标的3D打印混凝土配合比设计方法。由于3D打印采用层层堆叠的方式进行混凝土的打印成型,层间界面存在薄弱环节,使得3D打印混凝土的力学性能整体弱于正常浇筑的混凝土,因此,笔者建议可以考虑引入强度损失系数,以强度损失系数乘以正常浇筑混凝土设计强度作为3D打印混凝土强度设计指标,充分利用现有普通混凝土强度设计方法,进行3D打印混凝土配合比设计。考虑到3D打印混凝土力学性能的各向异性,不同方向的强度损失系数也不同。在进行3D打印混凝土配合比设计时,可以考虑通过优化配合比,尽量减少3D打印混凝土的强度损失。通过掺加有火山灰活性的掺合料,如硅灰和粉煤灰,利用火山灰反应产物填充层间界面缺陷的特点,能够有效避免3D打印混凝土的强度损失[40]。纤维素纤维、环氧树脂等材料,掺入3D打印混凝土中也有增强界面性能、减少强度损失的作用[41-42]。

目前,3D打印混凝土配合比设计主要以满足打印要求作为设计指标,包括可泵性、可挤出性以及可建造性,这需要3D打印混凝土具有合适的流变性能来满足打印的要求,而坍落度无法全面反映3D打印混凝土的打印性能。因此,传统以用水量作为主要配合比设计参数配合砂率等参数获得目标坍落度的配合比设计方法不能用于指导3D打印混凝土的配合比设计。目前,大部分学者在研究中主要采用经验方法来探索可打印混凝土的配合比。不同学者的经验方法中涉及的配合比设计参数也有不同,主要包括水胶比、胶砂比、用水量、掺合料种类与用量、外加剂掺量、纤维掺量等。经验方法中,以试错法为主,通过不断调整配合比设计参数,测试混凝土的可打印性能,包括可泵性、可挤出性以及可建造性,直到找到满足打印性能要求的混凝土配合比。试错法是一种直接有效地寻找3D打印混凝土配合比的方法,但是,不足之处也很明显,采用试错法进行3D打印混凝土配合比设计需要不断调整配合比设计参数,直到获得性能满足要求的配合比。整个过程的不确定性较大,工作量也大。

为了克服试错法的缺陷,有学者利用回归分析法探索3D打印混凝土配合比设计方法。这种方法以所选的配合比设计参数作为自变量,设计指标可打印性能作为因变量,采用回归分析方法研究自变量与因变量之间的关系,用以指导后续3D打印混凝土的配合比设计。例如,Weng等[38]以水胶比A、胶砂比B、粉煤灰取代率C、硅灰取代率D和纤维掺量E五个配合比设计参数作为自变量,混凝土的抗流动性(Fl)、扭矩粘度(To)与触变性(Th)作为因变量,探索了自变量与因变量之间的关系,作为指导3D打印混凝土配合比设计的经验公式:

Fl=327.99+2.71A-194.03B-145.99C+419.18D+287.42E

(3)

To=7.89+1.74A-3.70B+3.96C-0.49D+2.73E

(4)

Th=3 072-2 125A-822.2B-185.1C+1 345D+397.5E

(5)

相比试错法,基于回归分析法建立的经验模型对3D打印混凝土配比设计有一定指导意义,但是仅适用于回归分析试验中的原材料与打印系统,无法进行推广。

经验方法虽然是一种探索可打印混凝土配合比的有效手段,但是,这个过程始终缺乏清晰科学的方针来指导3D打印混凝土配合比的设计。混凝土的打印性能取决于流变性能,其中,屈服应力是最重要的流变参数,它影响3D打印混凝土可挤出性、形状保持能力、可建造性等性能。因此,描述水泥基材料组分与屈服应力之间关系的流变模型用于指导可打印混凝土的配合比设计具有很大的潜力。

Coussot等[43]提出了用于预测砂浆屈服应力的模型:

(6)

式中:τm和τf分别代表砂浆与浆体的屈服应力;φ和φmax分别代表骨料体积分数和骨料的最紧密堆积分数;m为与骨料形状等参数相关的系数。当采用球形骨料,且骨料体积分数小于0.6时,m可取1。Toutou和Roussel[44]通过试验发现,Coussot模型适用于砂浆尺度。

Chateau等[45]发现,掺了硬质球形骨料的浆体的屈服应力τc(φ)与未掺骨料浆体屈服应力τc(0)的比值,仅与骨料的体积分数有关,并提出了Chateau-Ovarlez-Trung模型:

(7)

Mahaut等[46]证实,玻璃质球形骨料对水泥浆体屈服应力的影响符合Chateau-Ovarlez-Trung模型。

这些模型提供了定量描述材料组分与其屈服应力关系的公式,同时,这些关系式不受原材料化学组成的影响。相比经验方法,利用流变模型,只要获得关键的参数便能够预测混凝土的屈服应力,这对于形成科学的指导3D打印混凝土配合比设计的方法具有重要的意义。

针对3D打印混凝土,Ivanova和Mechtcherine[47]研究了骨料的体积分数与表面积对混凝土屈服应力的影响。试验发现,当骨料的表面积恒定时,修正Chateau-Ovarlez-Trung模型能够准确描述3D打印混凝土的屈服应力与骨料体积分数之间的关系,如式(8)所示:

(8)

其中,采用了骨料的松散堆积分数φRLP取代了最紧密堆积分数φmax,同时,根据试验结果,骨料的本征粘度从2.5修正到了5.1。基于骨料的体积分数与浆体的屈服应力,利用修正模型,可以准确预测出3D打印混凝土的屈服应力。

根据对Coussot等流变模型的理论分析,Zhang等[20]也提出了经验模型用于指导3D打印混凝土配合比的设计。由于这些流变模型中均涉及了浆体的屈服应力,其测量仍然依赖于流变仪。为了简化设计过程,Zhang等[20]采用了浆体流动度替代屈服应力,并通过试验发现,对于给定的相同可建造性的3D打印混凝土中浆体流动度与骨料用量之间存在线性关系,并且,这个线性关系可以用于指导后续3D打印混凝土的配合比设计。

相比经验方法,特别是试错法,基于屈服应力的配合比设计方法极大简化了3D打印混凝土配合比设计流程。流变模型中,3D打印混凝土被看成是浆体与骨料两种组分组成,通过提取两种组分的特征参数,便可以完成可打印混凝土配合比的设计,不需要像经验方法中必须考虑各种参数对混凝土打印性能的影响。但也必须注意到,目前基于流变模型进行3D打印混凝土配合比设计的研究仍然非常有限,距离形成科学规范的3D打印混凝土配合比设计方法仍有很长一段距离。

3 硬化3D打印混凝土的性能及特点

由于成型工艺的不同,与传统浇筑成型后的混凝土相比,3D打印混凝土最显著的特点是混凝土在逐层累加过程中产生了层间界面。在实际打印过程中,每层混凝土由于受到打印头的挤压力,基体会比较密实[23]。但是,当打印参数不匹配或者材料性能不佳时,会造成层间区域孔隙增多,层间性能降低,导致3D打印混凝土产生力学各向异性,同时也会影响3D打印混凝土的耐久性能。所以,许多研究者分别从打印参数和材料优化两个方面改善层间性能,降低其对力学各向异性和耐久性的影响。

本节主要讨论由于3D打印成型工艺带来的混凝土硬化后的性能及特点,包括层间性能、力学各向异性和耐久性,同时,介绍目前通过调整打印参数以及优化材料改善层间性能来提高力学性能和耐久性的方法。

3.1 力学各向异性

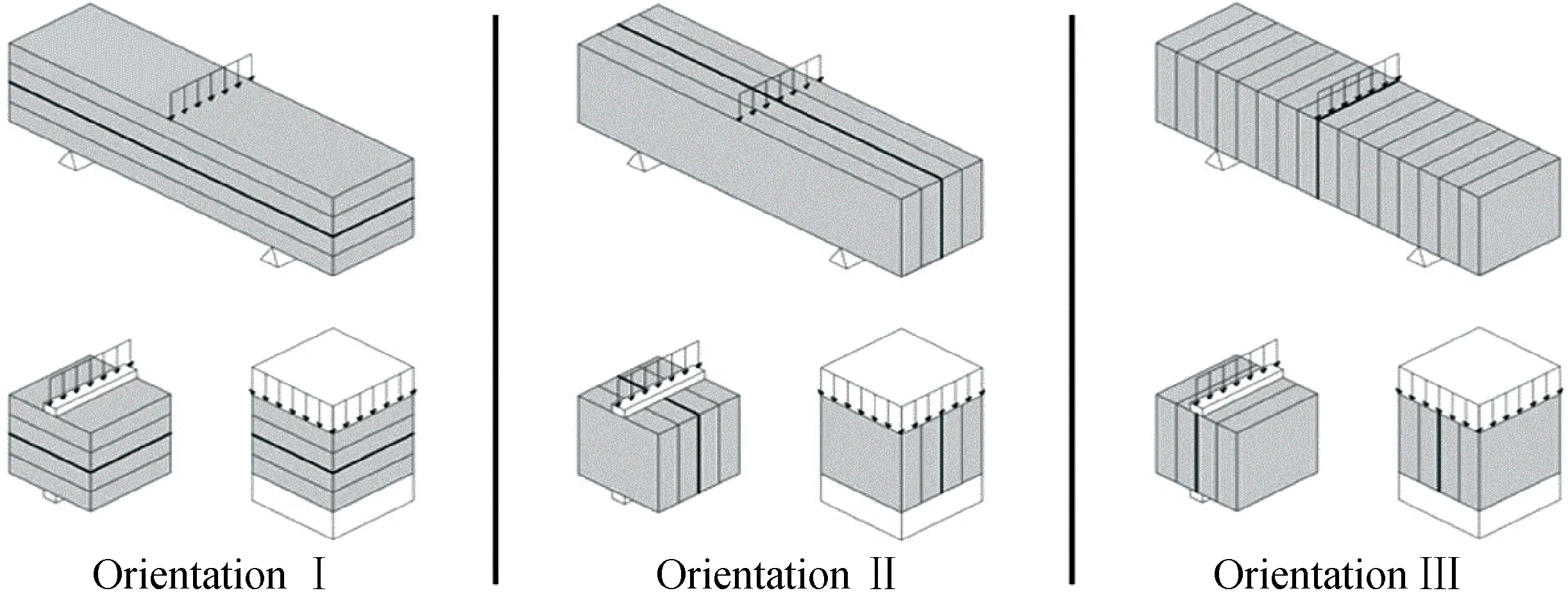

3D打印混凝土各向异性的概念由Le等[48]在2012年首次提出。由于3D打印结构逐层累加的特殊成型工艺,在成型过程中会在打印层之间产生一定数量的孔隙,层间孔隙率的增加会在界面处产生大量的微裂纹,形成潜在的缺陷,使打印结构在层间区域受力和非层间区域受力时出现差异性,即力学性能的各向异性。

3D打印混凝土特殊的成型工艺是导致打印试件出现各向异性的主要原因。有研究表明, 3D打印混凝土的总孔隙率与浇筑成型的试件相比降低了6%~8%。这主要是因为打印头在挤出混凝土的过程中对材料产生了挤出压力[49]。同时,上部材料堆叠过程中的重力作用也会不断挤压下部已打印成型的混凝土,提高了整体的密实程度。但是,由于材料逐层累加的缘故,使抗折强度沿图9方向Ⅲ受力时,抗折强度与竖向和侧向垂直于打印方向受力的试件(图9方向Ⅰ和Ⅱ)相比有明显下降。这主要是因为抗折强度的受力点处于试件中下部,当作用力位于层间薄弱区域时,试件更容易产生破坏。3D打印混凝土的各向异性在抗压强度中表现得并不显著,但是,由于层间孔隙的出现,抗压强度会降低20%左右[50]。对于剪切强度来说,打印过程导致横向层间的孔隙率提高了11%~14%,使横向层间剪切应力降低了24%~25%;纵向层间的孔隙率提高了10%~16%,导致纵向层间剪切应力降低了22%~30%[51-52]。

图9 3D打印混凝土中不同的受力方向[36]Fig.9 Different loading directions of 3D printing concrete[36]

3.2 3D打印参数对层间性能的影响

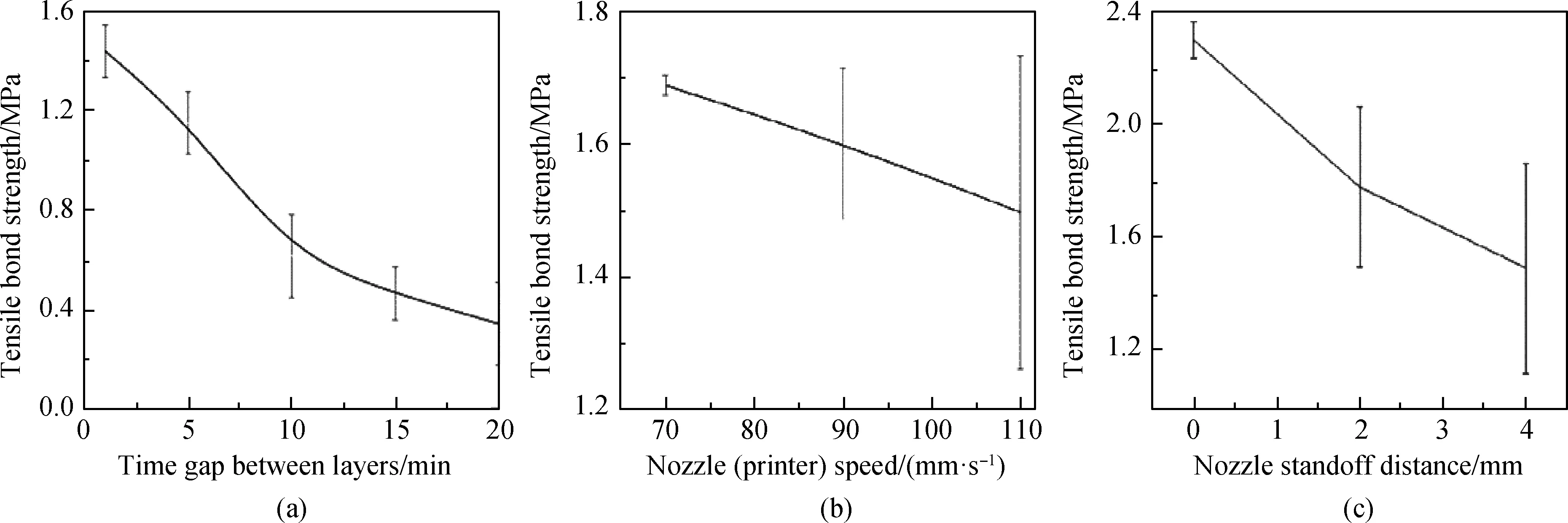

3D打印混凝土的力学各向异性和耐久性均会受到打印层间粘结性能的影响,根据材料性质优化打印参数可以使混凝土具有良好的层间性能。影响3D打印混凝土层间性能的打印参数主要包括:打印层之间的时间间隔、打印头的高度、打印头移动的速度等。图10为打印时间间隔、打印高度和打印速度对层间抗拉强度的影响。

图10 打印参数对层间抗拉强度的影响[53]Fig.10 Effects of printing parameters on tensile strength of interfaces[53]

随着层间打印时间间隔的增加,层间抗拉强度降低(图10(a))。在相同打印工艺和材料的情况下,较短的层间打印时间间隔对层间性能的影响较低。将打印的时间间隔控制在材料的初凝时间内可以减少对界面强度的负面影响[54]。打印时间间隔增加会导致新旧层之间配合不当,界面层之间出现潜在的缺陷问题,同时,造成冷接缝的产生,层与层之间的粘结强度降低,容易产生应力集中的现象[55]。打印层间时间间隔过长导致层间强度下降主要与层间水分的流失有关[56],除此之外还与打印过程中打印层的泌水现象有关,泌水会导致层间位置的水胶比局部增大,强度降低[57]。有研究表明,当打印层间的时间间隔达到24 h,由于层间失水导致其抗折强度与打印时间间隔为15 s的相比降低了16%,劈裂抗拉强度降低了21%[36]。所以,减小层间的打印时间间隔可以提高打印层之间的均匀性,对优化粘结强度和抗折强度都具有积极的影响。但是,如果打印层之间的时间间隔过短,下层的混凝土材料还未具有一定的强度,不能承载后续的打印层堆叠过程中带来的重力作用,将导致可3D打印混凝土出现变形或者坍塌等问题[58]。

3D打印混凝土的层间粘结强度与打印速度也存在一定的关系。随着打印速度的增加,层间拉伸粘结强度降低(图10(b))。因为随着打印速度的增加,打印层表面的粗糙度降低,导致在层间更容易出现微孔隙,影响打印试件的硬化性能[59]。

在打印过程中,打印头距离打印位置的高度对层间性能也有影响。随着打印头高度的提升,层间的抗拉强度降低(图10(c))。所以一般将打印头的高度设置为低于打印头宽度,可以有效提高层间的粘结强度,降低界面区域的孔隙率,增加层间的拉伸性能[60]。

3.3 原材料对硬化后材料性能的影响

除了根据3D打印混凝土流变性能优选打印参数之外,还可以通过优选原材料和优化材料配合比提高层间性能,从而提高其力学性能和耐久性。在3D打印混凝土中一般会加入矿物掺合料用来细化孔隙结构,掺合料的加入可以有效抑制水泥砂浆的各向异性,提高整体力学性能和耐久性。研究表明,添加胶凝材料质量分数35%的粉煤灰和15%的微硅粉的3D打印混凝土28 d抗压强度与使用纯水泥相比提高了28.2%[40]。

纤维作为一种良好的增韧材料广泛应用于3D 打印混凝土中。挤出过程对3D打印混凝土内部的纤维取向具有一定的影响,挤出过程使纤维在混凝土内部具有一定的方向性,即基本平行于打印方向。纤维的定向分布使3D打印混凝土垂直于打印方向的抗折强度和沿打印方向的抗拉强度有所提高,有效改善了3D打印混凝土的抗拉强度和抗折强度,提高了混凝土的抗裂性能[61]。Hambach等[39]将长度为3~6 mm,体积分数为1%的碳纤维应用于3D打印混凝土中,可使抗折强度提高到29.1 MPa,与未添加碳纤维试件的抗折强度相比提高了近3倍。Panda等[62]将体积分数为1%的玻璃纤维应用于以粉煤灰为主的地聚合物3D打印砂浆中时,抗折强度和抗拉强度都有明显提高。如果将纤维的掺量提高,混凝土的力学性能会进一步增大。侯泽宇[27]研究聚丙烯纤维、聚乙烯醇纤维和剑麻纤维对3D打印混凝土力学性能的影响,发现聚丙烯纤维对3D打印混凝土的抗压强度有明显增强效果,而剑麻纤维能够有效提高3D打印混凝土的抗折强度。Zhu等[49]将体积分数为2%的聚乙烯纤维应用到3D打印混凝土中,抗折强度与1%掺量时相比提高了47%。但是,如果纤维掺量过大,会造成打印头堵塞的问题。所以需要在满足力学性能的基础上合理控制纤维参数和掺量以保证良好的打印性能。

纤维素纤维作为内养护材料可以提高3D打印混凝土的层间粘结性能。因为纤维素纤维中的水分可以促进C-S-H、Ca(OH)2和CaCO3的生成,从而达到提高力学性能、弹性模量和硬度的作用。纤维素纤维还可以通过纤维与细骨料的互锁作用产生机械粘结以抑制干燥收缩引发的开裂问题,从而使早期水化作用中获得的整体强度进一步增强[41]。同样地,超吸水树脂可以使胶凝材料自收缩和干燥收缩降低超过200%。因为从超吸水树脂内部释放的水分可以使浆体内部保持较高的湿度,胶凝材料水化反应更充分,封闭较小的孔且降低100~500 nm范围内的孔隙,减少了因为自收缩产生的微裂纹数量[63]。

除此之外,聚合物对于提高3D打印混凝土层间的粘结性能也有一定的作用。目前,添加聚合物的方式有两种,第一种方式是在打印每一层之前在上一层表面涂抹聚合物,因为聚合物可以粘结脱水的水泥颗粒和水泥水化产物,形成聚合物-水泥共混物,这样就可以通过减少打印层之间的空隙来改善粘合性能。Hosseini等[64]采用碳硫聚合物使3D打印混凝土层间劈拉性能提高超过100%。未加入碳硫聚合物的混凝土中的层间粘结性能主要依靠C-S-H凝胶之间的范德华力,而在层间添加碳硫聚合物使层间分子间的静电吸引力增强,从而提高了层间性能。第二种方式是采用聚合物改性砂浆的方式提高层间力学性能。Wang等[42]研究发现,质量分数8%的环氧树脂砂浆具有良好的3D打印混凝土层间增强效果,与未添加相比拉伸粘结力提高了222%~227%,剪切粘结力提高了187%~220%。这主要是因为环氧树脂与C-S-H凝胶中的Ca2+之间产生的库仑力抵消了由于表面水分蒸发导致的层间粘结的弱化作用,从而改善了3D打印混凝土的界面粘结性能。

3.4 耐久性

在3D打印混凝土逐层累加的过程中,打印层之间会出现更多的孔隙[65]。如果层间的打印时间间隔过大,打印层之间粘结性能不佳,可能会出现冷接缝的问题,进一步增加了层间的孔隙率甚至是微裂缝的产生,水、氧气、二氧化碳和酸性侵蚀性离子通过层间界面较容易进入混凝土内部,导致3D打印混凝土强度和刚度部分丧失,进一步增大了混凝土的渗透性,最终影响3D打印混凝土结构的耐久性能[59,66]。

随着3D打印混凝土技术的发展,硬化混凝土性能及特点的相关研究也在不断地完善。其中,材料性能与打印参数的协调与控制是实现3D打印混凝土力学性能和长期耐久性能的必要保障。在打印过程中,除了需要考虑打印路径、层间时间间隔、打印速度、打印头高度外,还需要考虑打印头的尺寸、打印层高等打印参数。在材料方面,凝结时间、流变性能、可打印性能等都会对硬化后3D打印混凝土的性能造成影响。所以,针对不同的打印结构和环境需要匹配合适的打印参数和材料,以确保材料硬化后的性能。

4 3D打印混凝土配筋技术

3D打印建造技术以逐层增加材料的方式生成三维实体,3D打印挤出装置可在其工作空间的三个方向上自由移动,因此,3D打印建造技术对于异形构件的打印具有得天独厚的优势,能够在极大提高结构设计自由度的同时,省去支护繁杂模板的工序和成本。但也正是因为3D打印建造技术全新的增材制造方式,传统绑扎钢筋笼后进行浇筑的增强方法已然不适用。所以,找到契合3D打印建造技术工艺特点的可靠增强手段,加强3D打印混凝土构件抵抗结构载荷的能力,是近年来的研究热点,亦是3D打印建造技术得以在结构工程领域广泛应用的重要条件之一。

目前,3D打印混凝土的增强方式主要包括纤维增强、钢丝增强以及钢筋增强。其中,3D打印混凝土纤维增强技术的种类主要包括:采用短纤维分散在3D打印混凝土基体中[67-69],采用连续的碳纤维布[70]或FRP(fiber reinforced polymer)筋[71]定向排布于3D打印混凝土构件中进行增强,这些方式能够有效增强3D打印混凝土构件的力学性能,尤其是抗弯性能和断裂韧性等。常用的纤维种类包括玻璃纤维、碳纤维、钢纤维、聚丙烯纤维、聚乙烯醇纤维、玄武岩纤维等。当采用玻璃纤维和玄武岩纤维时,应考虑这些纤维自身的耐碱性问题。钢丝增强3D打印混凝土技术是指将连续钢丝或钢丝网埋入混凝土构件中,以增强构件的抗弯能力。而通过后配筋或预配筋的方式将钢筋配置于3D打印混凝土构件中,能够显著提高构件承受结构荷载的能力。本节将主要介绍3D打印混凝土的钢丝增强技术以及钢筋增强技术。

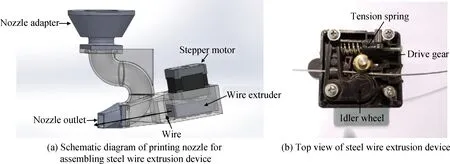

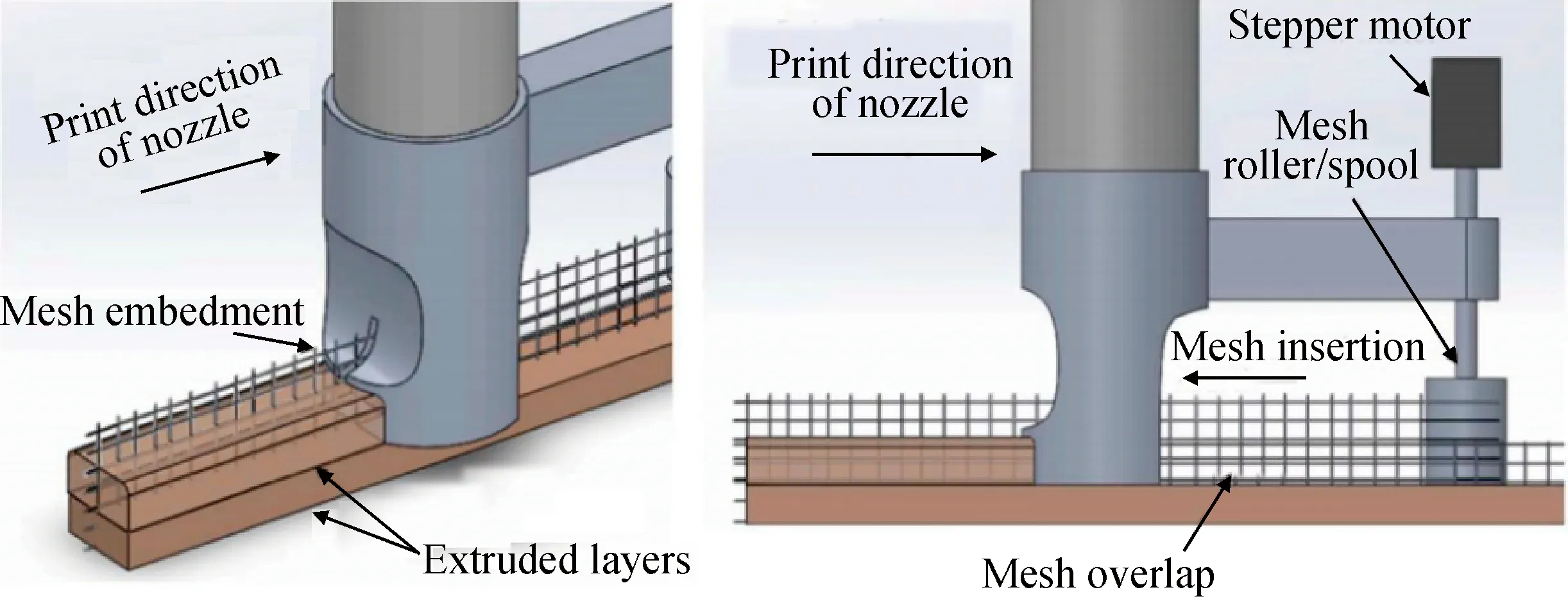

4.1 钢丝增强3D打印混凝土

为了提升3D打印混凝土构件的韧性和抗拉强度,同时满足3D打印成型方式的自由度, Bos、Lim、Ma等[72-75]在打印喷嘴处安装了由步进电机驱动的挤出装置,该装置如图11所示,能使得钢丝随着打印头的行进而同步连续布设并埋入挤出后的混凝土中,以形成连续钢丝增强3D打印混凝土构件,该增强方式适应增材制造的三维柔性以及自动化特性,同时能使3D打印构件的韧性和抗拉性能显著提高。但该方式只能实现沿着打印路径方向的增强,远未能达到传统钢筋增强的效果。

图11 钢丝挤出装置的设计图及实物图[72]Fig.11 Design and physical drawing of extrusion device of steel wire[72]

Bos等[72]提出了一种钢丝增强3D打印混凝土构件的自动化制造方法,对配置不同钢丝的浇筑混凝土和打印混凝土分别进行了拉拔试验,并进行了梁的四点弯曲试验。结果表明,与钢丝和浇筑混凝土的粘结强度相比,钢丝与3D打印混凝土的粘结强度较低,3D打印混凝土与钢丝粘结处具有明显缺陷。在钢丝增强3D打印梁构件的四点弯曲试验中,构件呈现两种失效模式:当钢丝与3D打印混凝土的粘结强度低于钢丝本身的抗拉强度时,构件中的钢丝脱粘而发生破坏;钢丝与3D打印混凝土的粘结强度较高时,构件因钢丝被拉断而破坏。为确保钢丝增强构件的质量,该技术仍需从工艺、设备、材料性能等方面进行完善。

Lim等[73]采用不同直径的钢丝与纤维对3D打印地聚合物进行复合增强,研究了构件的弯曲性能。研究表明:与未增强构件相比,复合增强的方法对地聚合物构件抗弯性能的提高幅度高达290%;由于复合增强地聚合物构件中的PVA纤维与钢丝被拉出时形成的微裂缝相互作用,弯曲过程中钢丝的滑移问题得以缓解;增强构件初裂载荷和断裂韧性均与钢丝直径呈正相关。

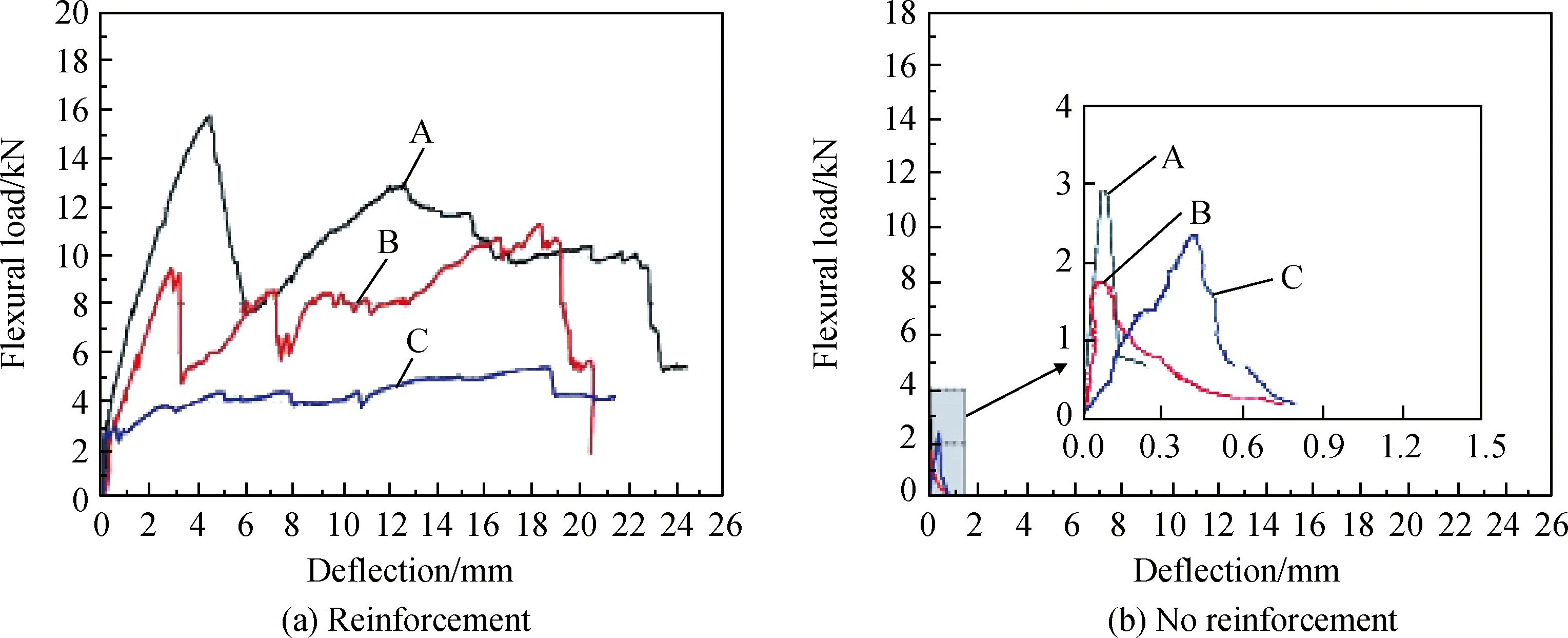

Ma等[74]为了验证钢丝增强地聚合物复合材料在挤出型3D打印技术中的适用性,设计了三种不同的打印路径(A、B、C)成型构件。3D打印地聚合物构件的弯曲破坏试验结果如图12所示,在弯曲破坏的过程中,钢丝增强的地聚合物构件具有远优于未增强的地聚合物构件的延性和韧性,增强复合构件在弯曲荷载下降阶段仍能保持相当大的挠度增加。另外,采用斜交打印路径的3D打印钢丝增强地聚合物复合材料的抗弯强度和抗挠曲变形最好,分别是未增强构件的8倍和70倍。总体而言,增强地聚合物复合材料的机械强度、韧性和开裂后变形均得到了显著改善。

图12 3D打印地聚合物构件弯曲破坏曲线[74]Fig.12 Bending curves of 3D printed geopolymer components[74]

Li等[75]的研究指出,硬度小于钢丝的尼龙、碳纤维、芳纶、聚乙烯长丝由于存在绞结现象,并不适合埋入3D打印混凝土中。同时,受压状态下,钢丝的约束效应能使构件抗压强度、峰值应变、延性和韧性得到显著提升,特定的打印路径能使增强构件的抗压强度增大50%;拉伸试验中,钢丝增强试件的应力-应变曲线在达到峰值荷载之前出现了较多的峰值点和较大的拉伸应变,表现出明显的延性破坏。

Marchment等[76]通过改装打印头,使得钢丝网通过步进电机控制铺展开后,3D打印混凝土逐步将其埋入构件中,该技术的装置示意图及打印过程如图13所示。研究表明,与未加钢网构件相比,钢丝网将构件的抗弯强度提升了170%~290%,钢丝网增强3D打印构件的弯曲失效模式为钢丝网屈服后破坏,而非钢丝网与混凝土基体粘结失效而产生破坏,证明增强构件中钢丝网与混凝土之间的粘结是充分有效的。

图13 钢丝网埋入3D打印混凝土构件的过程示意图[76]Fig.13 Schematic diagram of the process of steel mesh embedded in 3D printed concrete components[76]

上述研究表明,柔性钢丝能够有效增强3D打印混凝土构件的延性和韧性,使其各项力学性能得到提升,提升效果与柔性钢丝在构件内的排布密切相关。另外,保证3D打印混凝土与柔性钢丝之间具有良好的粘结是确保打印构件质量以及柔性钢丝增强效果的基础。

4.2 钢筋增强3D打印混凝土

钢筋混凝土结构具有优异的力学性能和耐久性能,是现今建筑行业最为常见的建筑结构。在3D打印混凝土构件中,配置钢筋同样是保证其抵抗结构载荷能力和耐久性的有效手段。虽然目前技术并不足以实现将钢筋自动化埋置入3D打印混凝土构件中,且钢筋本身较高的刚度也不似纤维和柔性长丝可以兼顾3D打印建造技术的三维柔性和自动化特点,但在3D打印建造技术的工程实例中,仍有一些方式能够实现在3D打印结构中加入钢筋以保证结构的强度和可靠性。

目前3D打印混凝土构件中常见的配筋方式包括后配筋(post-installed reinforcement method)以及预配筋(pre-installed reinforcement method)两种方法。

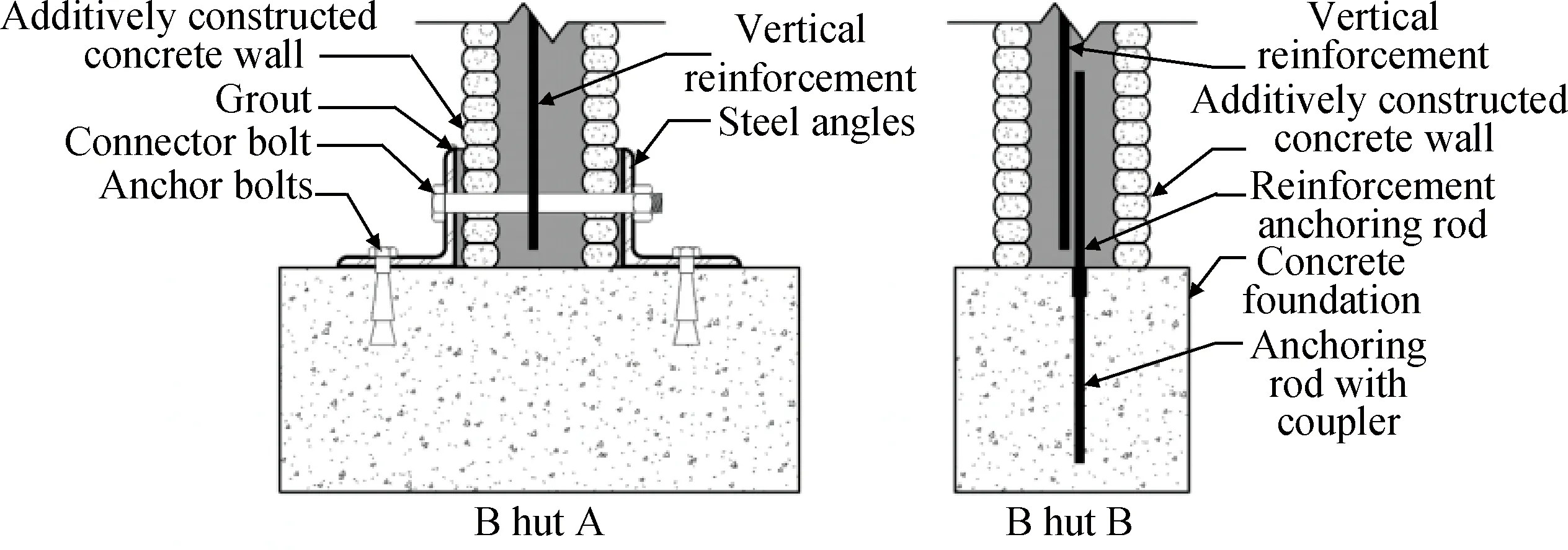

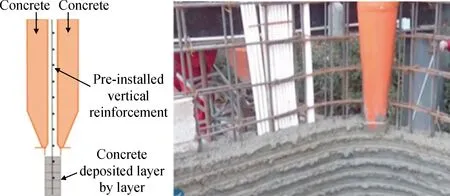

后配筋的方式主要是将钢筋布置于打印完成的3D打印模板或构件的孔洞中,而后浇筑混凝土。2018年,美国伊利诺伊州的工程师们采用3D打印的工艺使建筑具有独特的形状,同时利用传统的增强方法,在3D打印的外墙模板中布置钢筋笼后进行浇筑,制造了两座加筋增材制造混凝土(reinforced additively constructed concrete, RACC)建筑物[77],建筑物的配筋方式及实物图分别如图14、15所示。该方法将传统浇筑工艺与3D打印工艺进行结合,在发挥3D打印混凝土技术高自由度优势的同时,保证了建筑结构的承载力和稳定性。

图14 RACC建筑物配筋方式[77]Fig.14 Reinforcement method of RACC building[77]

图15 RACC建筑物[77]Fig.15 RACC building[77]

埃因霍温理工大学在荷兰Gemert村设计制造并装配了一座自行车桥,自行车桥主体的打印过程如图16所示,设计师发挥3D打印建造技术在制作异形构件方面的优势,从提高抗剪能力以及节约成本的角度对桥梁截面进行了优化。桥梁的主体部分采用3D打印建造技术分段预制,然后运送到现场利用界面材料拼装粘结,最后将张拉的钢筋置于预留的孔洞中并用混凝土浇筑[78],自行车桥的现场装配过程如图17所示。

图16 自行车桥构件的3D打印过程[78]Fig.16 3D printing process of bicycle bridge components[78]

图17 自行车桥的现场装配过程[78]Fig.17 Assembling process of bicycle bridge[78]

上述利用3D打印建造技术制作永久性的模板,在其中配置钢筋后,向其中浇筑混凝土的建造方法是目前在工程中建造结构构件的最常用方式,然而该方式更像是3D打印建造技术和传统浇筑工艺的结合,一定程度上发挥了3D打印技术高自由度的优势,但未能将3D打印建造技术高效及自动化的优势完全开发出来。北京华商腾达公司设计了一种新型的打印头,打印头分为两个喷口,喷口间留有间隙以容纳预先架设好的钢筋,如图18所示。打印时混凝土从架设在钢筋网格两侧的喷嘴中挤出,随打印头的行进将钢筋网格埋入其中,制成3D打印混凝土构件。该方式使3D打印技术自由度方面的优势受到限制,但发挥了3D打印技术节约人员和模板成本以及高效智能化的优势[76]。

图18 3D打印建筑的预配筋技术[76]Fig.18 Pre-reinforcement technology of 3D printing based construction[76]

此外, Mechtcherine等[79]利用气体金属弧焊技术,得到如图19所示的3D打印钢筋,而后进行单轴拉伸试验,研究了打印钢筋的力学性能,发现与传统钢筋相比,3D打印钢筋的屈服应力和抗拉强度降低了20%左右,断口形貌同样呈韧性失效模式。通过拉拔试验测试了粘结长度分别为16 mm和32 mm的条件下,打印钢筋与3D打印混凝土的粘结性能,发现与传统钢筋相比,粘结性能分别下降了26%和14%。该研究证实了混凝土与钢筋同步3D打印技术的可行性和打印构件的可靠性,但3D打印混凝土与3D打印钢筋的打印环境不同、打印速率不匹配。混凝土与钢筋同步3D打印技术若能实现,在一定程度上,不仅能保证钢筋混凝土这一复合结构优异的力学性能和耐久性能,而且能够更好地发挥3D打印技术优良的三维柔性以及高效智能化、自动化的优势。

图19 3D打印钢筋[79]Fig.19 3D printed steel bars[79]

综上所述,针对3D打印混凝土的配筋技术目前尚不完善,研究人员虽然从材料、工艺、设备等方面提出了一些适配的3D打印建造技术的配筋增强方法,但要使配筋技术兼顾3D打印建造技术的三维柔性和承受结构载荷的可靠性并非易事,在现有方法中,钢丝增强技术能够较好地适配3D打印建造技术的高效智能化和三维柔性,然而仅钢丝增强的3D打印构件在工程中承受结构载荷的能力有所欠缺;后配筋技术虽然有利于发挥3D打印技术的三维柔性,并保证打印构件承载能力,但该技术的效率较低、工序较为繁琐;预配筋技术限制了3D打印构件的自由度,但能够确保建筑的载荷能力;混凝土与钢筋同步3D打印技术兼顾打印构件和配筋的自动化和自由度,且确保构件优良的力学性能,但面临着钢筋与混凝土打印速度不匹配、同步打印设备有待开发等诸多问题,尚待发展完善。

5 3D打印混凝土的应用

近年来,3D打印混凝土技术发展迅速。国内外学者与工程师们也将其从实验室向实用化进行成果转化,在房屋、桥梁以及复杂构型建筑等方面均有了成功的工程应用。因有些工程应用的细节并未公开,本节仅对这些工程应用做简要介绍。

5.1 3D打印房屋

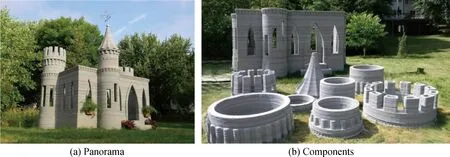

5.1.1 3D打印混凝土城堡

2014年,美国明尼苏达州工程师Rudenko在自家的后院设计并完成了一个3D打印的混凝土城堡[80](图20(a)),该城堡占地约15 m2,可容人站立。城堡的墙壁以及塔的三个顶部均需分别打印制造(图20(b)),最后通过组装形成城堡结构。

图20 3D打印混凝土城堡[80]Fig.20 3D printed castle[80]

5.1.2 3D打印办公楼

2016年, Gensler公司与Thornton Tomasetti公司和Syska Hennessy公司的结构专家在迪拜合作设计了世界上首个3D打印办公楼[81](图21)。建造时进行打印的模块化机器组装完成后长约120英尺(305 cm),宽40英尺(102 cm),高20英尺(51 cm)。打印出的办公楼占地2 700平方英尺(250 m2),耗资14万美元。在办公楼的内部和外部均设计了一些复杂的曲面图形,这种不规则的设计很好地体现了3D打印混凝土技术的优势。

图21 迪拜3D打印办公楼外部图景[81]Fig.21 External view of Dubai 3D printed office[81]

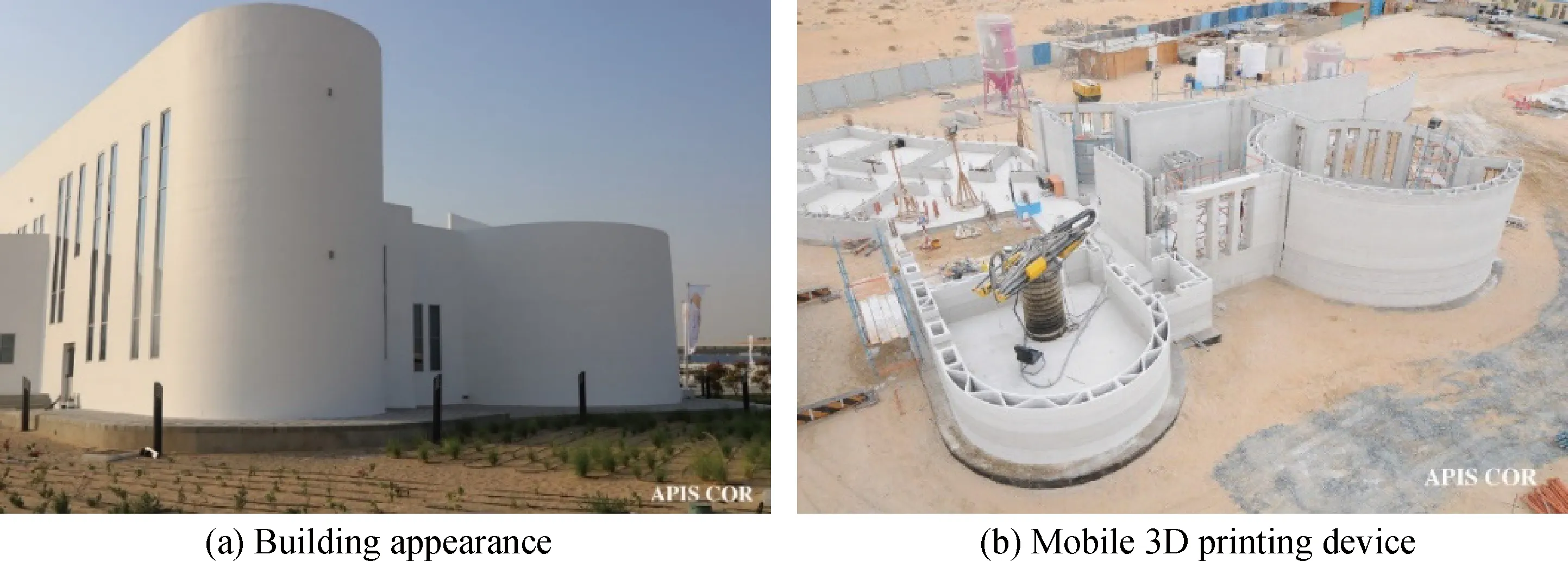

5.1.3 3D打印政府大楼

在使用3D打印混凝土技术建造了办公楼之后,2020年,迪拜再次利用3D打印混凝土技术建成市政府用楼,见图22[82]。迪拜市政府大楼高达9.5 m,大楼面积为640 m2。该项目由美国Apis Cor公司负责。市政府大楼的地基是传统的建筑结构,墙壁是通过3D打印建造的,通过钢筋和普通混凝土人工填充3D打印的柱子模板来加固建筑。打印建造时,Apis Cor公司因地制宜,使用的3D打印混凝土材料是由该公司开发并于当地生产的一种石膏基建筑材料。使用的可移动式3D打印装置可以通过起重机在场地进行移动定位,以此覆盖整个建造区域,见图22(b)。

图22 迪拜3D打印市政府大楼[82]Fig.22 Dubai 3D printed municipal building[82]

5.1.4 3D打印二层办公楼

2019年11月,中国建筑集团在中建二局华南公司广东建设基地现场打印出一栋约230 m2的二层小楼[83](图23[84])。二层小楼的墙体均为3D打印混凝土技术建造,梁柱以及楼板和屋顶为预制混凝土构件。整个两层小楼完成时间为4个月,包括了预制楼板的强度等待时间、楼顶的安装时间以及3D打印墙体的时间,而3D打印的完成净用时仅仅为48.5 h。

图23 3D原位打印二层办公楼[84]Fig.23 In-situ 3D printed two floor office building[84]

5.1.5 3D打印配电房

2019年,同济大学肖建庄教授团队与辽宁格林普建筑打印科技有限公司采用商品混凝土3D打印广东某配电变电站[85]。配电变电站长12.1 m,宽4.6 m,总高4.6 m(地面以下0.5 m,地面以上4.1 m)。图24显示了配电房与打印机的全貌。打印材料采用5~15 mm粗骨料C25预拌混凝土。经过回弹仪测试,最后打印出的配电房强度均超过20 MPa。

图24 3D打印配电房[85]Fig.24 3D printed power distribution room[85]

5.1.6 3D打印装配式建筑——南京江北研创园运动场服务设施

南京市江北研创园的运动场上有三座由南京绿色智造研究院有限公司设计并通过3D打印完成的“异型”的房屋(图25(a))。房屋的建造是通过在工厂3D打印构件(图25(b))并养护,随后将构件运至运动场装配施工完成。设计的构件不仅造型优美,构件本身弯曲突出的部分还可以作为绿植的栽培处,具有良好的节能潜力,并提高了热舒适性。美国田纳西大学Zhang[86]及其团队对房屋的节能潜力进行了模拟仿真评估,结果表明,集成绿化系统通过植物遮阳、蒸发和土壤蓄热的综合作用,极大地降低了墙体外表面温度和全墙热通量。

图25 南京市江北研创园运动场服务设施(南京绿色增材智造研究院提供)Fig.25 Service facilities in Nanjing Jiangbei research and innovation park sports center(provided by Nanjing Institute for Intelligent Additive Manufacturing)

5.1.7 3D打印装配式建筑——南京江北新区市民中心游客服务中心

位于南京江北新区市民中心主入口处的市民中心游客服务中心(图26)采用了装配式 3D打印外墙+装配式清水混凝土(玻璃纤维增强混凝土GRC+玻璃纤维增强环氧树脂GRE)内装+虚拟与现实耦合工程管理系统的智能建造技术,于2020年6月完成[87]。3D打印部分由南京绿色智造研究院有限公司建造完成,总面积286 m2[88]。通过3D打印技术将外墙表面处理成横竖条纹的形式,与市民中心的造型相得益彰,体现了3D打印混凝土技术在复杂构型构件方面的建造优势。

图26 南京江北新区市民中心游客服务中心(南京绿色增材智造研究院提供)Fig.26 Tourist service center in Nanjing Jiangbei new district(provided by Nanjing Institute for Intelligent Additive Manufacturing)

5.2 3D打印桥梁

5.2.1 3D打印装配式赵州桥

2019年10月,由马国伟团队设计建造的装配式混凝土3D打印赵州桥在河北工业大学北辰校区落成[89],如图27所示。该桥梁跨度18.04 m,总长28.1 m。该桥按照原赵州桥1 ∶2 缩小打印,打印时将各部分分开打印,最后现场组装。桥梁的结构构件采用3D打印永久模板,加上内部配筋并浇筑混凝土建造而成,非结构构件再完全使用3D打印混凝土技术建造。

图27 3D打印赵州桥[89]Fig.27 3D printed fabricated Zhaozhou bridge[89]

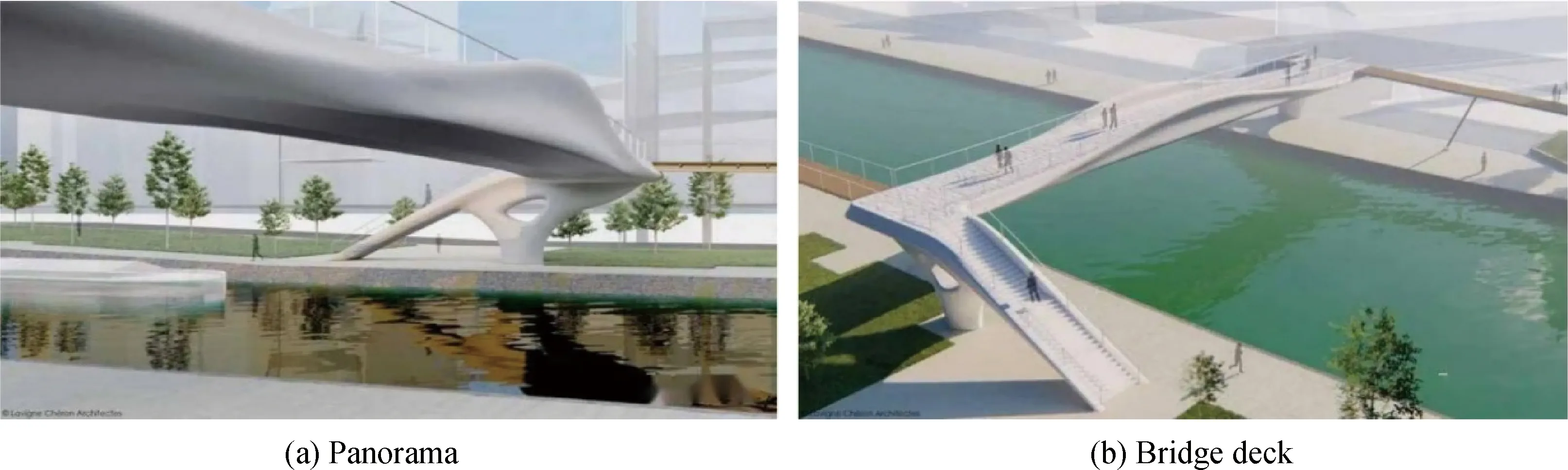

5.2.2 3D打印混凝土人行天桥

2024年巴黎奥运会主办方欲修建一条长40 m的3D打印混凝土人行天桥[90](图28)。该天桥由包括土木工程公司Freyssinet、Levigne和Cheron Architects,计算和人工智能(AI)公司Quadric,建筑材料公司LafrageHolcim及大型3D打印公司XtreeE等在内的多家公司共同完成。这座人行天桥的造型奇特,使用3D打印混凝土技术将比传统结构少使用60%的混凝土。

图28 2024年巴黎奥运会人行天桥[90]Fig.28 Pedestrian overpass for 2024 Paris Olympic Games[90]

5.3 3D打印混凝土的其他应用

5.3.1 3D打印风力涡轮机塔

风力涡轮机是一种采用风能做动力的涡轮机,风力涡轮机塔是风力涡轮机的基座。现有的风力涡轮机塔通常是由钢结构和预制混凝土建成,高度通常不超过100 m,底座的直径不超过4.5 m。更高的机塔可以显著提高风力涡轮机的发电效率,但更高与更宽的机塔难以运输到安装现场。2020年,GE再生能源(GE renewable energy)、COBOD(construction of buildings on demand)和LafargeHolcim三方共同开发3D打印的全球最高的风力涡轮塔,设计的机塔高度可达160 m。图29是已经打印出的10 m高的塔基座[91]。

图29 3D打印的10 m高混凝土基座原型[91]Fig.29 3D printed 10 m high concrete base[91]

5.3.2 3D打印市政景观与小品

3D打印混凝土技术是一种无模板成型方式,因此在异型构件的成型方面有着传统施工方法所不具备的巨大优势。南京绿色增材智造研究院有限公司利用3D打印混凝土技术的优势,建造了一系列的复杂构型的景观建筑。图30是3D打印公交站台,站台两侧倒U型的混凝土构件由3D打印技术完成。图31和图32分别为3D打印市政景观和河堤护岸,这类造型复杂的混凝土构件,采用定制模板的制造方式成本较高,而3D打印混凝土技术可以充分发挥其无模板、少人工、智能化、快速高效的优势,低成本定制生产异型构件与景观小品。

图30 3D打印公交站台(南京绿色增材智造研究院提供)Fig.30 3D printed bus station (provided by Nanjing Institute for Intelligent Additive Manufacturing)

图31 3D打印市政景观(南京绿色增材智造研究院提供)Fig.31 3D printed municipal landscape(provided by Nanjing Institute for IntelligentAdditive Manufacturing)

图32 3D打印河堤护岸(南京绿色增材智造研究院提供)Fig.32 3D printed river bank(provided by Nanjing Institute for IntelligentAdditive Manufacturing)

6 其他种类的3D打印混凝土

6.1 3D打印泡沫混凝土

国内外学者已经将3D打印技术与各种建筑材料相结合并做了大量的研究,但大多都集中在普通密度等级的3D打印混凝土。泡沫混凝土作为轻质混凝土的一种,拥有较高的比强度,具备优异的保温隔热、吸声和消能减震效果。泡沫混凝土是通过在水泥浆体中引入气泡的方式制备而成,操作简单、成本较低,通过改变泡沫的掺入量可以灵活地改变密度。可打印的泡沫混凝土可用于制备非承重构件,有效降低构筑物整体自重,同时,在吊装的过程中可以减轻吊装负担,这意味着在相同重量下可以吊装更大体积的构件,提升效率,降低大体积构件吊装风险性。因此,3D打印泡沫混凝土有其独特的优势和应用前景。

传统的泡沫混凝土搅拌完成后直接浇筑模具中,用于预制构件或者经泵送设备浇筑。为了保证浇筑后能够自发地均匀填充模具,泡沫混凝土应具备较高的流动性[92]。但是,3D打印泡沫混凝土将会经过挤出和一层一层堆叠的过程,堆叠后泡沫混凝土要具备稳定性和可建造性,这就要求3D打印泡沫混凝土有相对较低的流动性。对于3D打印泡沫混凝土的研究,关键在于解决不同性能要求之间的矛盾,即可泵送性和可挤出性与可建造性之间的矛盾,而解决矛盾的关键在于使泡沫混凝土具备适当的流变性。

不同于普通砂浆或净浆,泡沫混凝土的制备通常掺入大量的泡沫,泡沫的掺入量会对泡沫混凝土的流动性和流变性产生显著影响[93]。由于含有大量的气泡,泡沫混凝土的湿密度低于普通砂浆,这可能使得泡沫混凝土满足可打印性的流变参数范围不同于普通3D打印砂浆[94]。由于气泡的存在,对泡沫混凝土流变性调节必须考虑泡沫的稳定性变化。一方面,泡沫稳定性与气泡液膜厚度和强度有关,而液膜强度和厚度又取决于气泡表面粘度,表面粘度大,液膜中的水排出较难,液膜容易保持较高的厚度不易破坏,这些不但取决于发泡剂本身的质量,而且会受到基体材料因素和流变性的影响[95-97];另一方面,泡沫具有时变特性,随着时间的增长,会出现消泡现象,且打印过程中泡沫混凝土中的气泡难免会受到剪切作用,在剪切力下气泡的形状、尺寸以及排列方式会发生变化,甚至会破裂。泡沫的稳定性变化将会严重影响泡沫混凝土的流变性[98]。除此之外,泡沫混凝土所受的压力和温度不同都会明显影响流变性[99]。

泡沫混凝土与普通混凝土不同,通常不含骨料,这有利于泵送和挤出,但含有较多的泡沫,尤其是低密度泡沫混凝土浆体主要以泡沫为主,泡沫极易破裂,泵送和挤出过程中的压力、摩擦和振动都会导致泡沫破裂,这就要求泵送压力不能过大[100-101]。此外,打印喷嘴的高度应尽量放低从而减少沉积过程中的振动。即使不受到外力的作用,泡沫也会随着时间增长而消泡,需要协调好消泡时间、打印时间和凝结时间。要尽可能地选择泡沫稳定性优良的发泡剂,必要时可以引入稳泡组分。根据泵送管道的长度和打印路径的距离,在保证可泵送所需流动性的条件下,提高胶凝材料的凝结速率,实现与泡沫消泡时间相匹配,同时提高可建造性。

当前有关3D打印泡沫混凝土的研究非常少。Alghamdi等[94]打印了表观密度在600~1 000 kg/m3的地聚合物泡沫混凝土,研究发现:泡沫混凝土的粘度恢复率越高,可建造性越好;打印的试样和浇筑试样表观密度与孔隙率相差不大,但是挤压后的试样气孔尺寸更大,作者认为这可能是挤压过程中相邻的气泡发生了合并;孔隙率在60%~70%的3D打印泡沫混凝土有效导热系数可以接近商用的保温隔热材料。Falliano等[102]通过自制的挤出模具对泡沫混凝土挤压,并与浇筑试样对比,研究发现,经挤压的泡沫混凝土比浇筑的泡沫混凝土具有更高的抗压强度,挤出的样品气泡分布更均匀并且尺寸明显小于浇筑的样品,然而此研究并没有真正的经过打印机打印,也没有层层叠加过程。

本文的作者刘超等针对3D打印泡沫混凝土的流变性和可打印性开展了研究(Influence of hydroxypropyl methylcellulose and silica fume on the stability, rheological properties, and printability of 3D printing foam concrete[J].CementandConcreteComposites, 2021, under review),作者在泡沫混凝土中引入羟丙基甲基纤维素(HPMC)和硅灰(SF)对泡沫混凝土可打印性进行调控,通过对比打印机恒定打印参数下所挤出长条的宽度和连续性来评估可挤出性(见图33),通过同时对比相同堆叠层数下泡沫混凝土的堆叠高度和tanθ值来评估可建造性(见图34),堆叠高度越高,tanθ值越小,可建造性越好;研究发现,纤维素加入提高了泡沫混凝土的稳定性,减小了tanθ值,但是不利于堆叠高度增加,硅灰加入减小了tanθ值,显著增加了堆叠高度,对可建造性提高明显,然而过多的硅灰加入不利于泡沫稳定性,使得泡沫混凝土湿密度增加;对于湿密度在1 550~1 850 kg/m3的泡沫混凝土,其满足打印性的静态屈服应力、动态屈服应力和塑性粘度范围分别为1 113~1 658 Pa、66.4~230.1 Pa和2.08~3.71 Pa·s。

图33 3D打印泡沫混凝土挤出长条宽度随时间的变化Fig.33 Variation of the width of extruded 3D printedfoam concrete with time

图34 3D打印泡沫混凝土可建造性评估方法Fig.34 Evaluation method for the buildability of3D printed foam concrete

总的来说,目前对3D打印泡沫混凝土的研究还很有限。要充分发挥其优势,还需要开展大量的深入研究,特别是在泡沫稳定性的调控,新拌浆体的可打印性调控,变形开裂性能和长期耐久性的研究等方面。

6.2 3D打印轻骨料混凝土

轻骨料混凝土(LWAC)是用轻质骨料全部或部分取代普通骨料配制而成的干表观密度不大于1 950 kg/m3的混凝土[103]。相较于普通混凝土(PC),LWAC具有独特的优势。LWAC的比强度更高,可以显著减轻建筑自重[104],在建造高层建筑时,对建筑的地基要求可以进一步放宽,同时降低建筑的基础部位成本[105]。LWAC的抗震性能优良,由于轻骨料混凝土密度较低,故自重较轻,地震力也会相应降低,而轻骨料混凝土的弹性模量又比普通混凝土低,结构自振周期变长,变形能力较大,变形时的能量耗散能力也较强[106]。LWAC中的轻骨料具有多孔结构,在保温隔热性能上具有明显的优势。从耐久性来看,LWAC的多孔特征使得其具有高抗冻性、高渗透性、高耐火性[107]与无碱骨料反应[106]等优良性能。

在现有装配式建筑的大环境下,3D打印混凝土构件具有更易建造、更低成本以及更快安装的优势,但在安装过程中的吊装成本也是需要工程界考虑的。将轻骨料用于3D打印混凝土,通过降低打印构件的自重来降低成本是一条行之有效的思路。

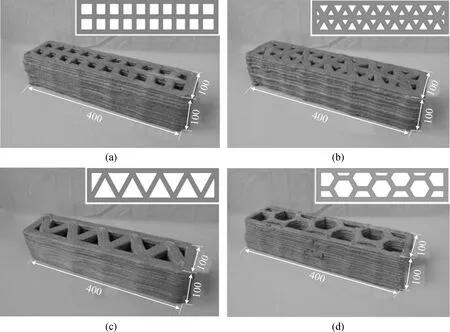

目前有关3D打印轻骨料混凝土的研究十分有限。Rahul等[108]对最大粒径为10 mm的轻质膨胀粘土骨料制成的混凝土的可打印性进行了研究。结果表明:粗集料含量的增加提高了其水分解吸能力,从而降低了其保水能力;当粗骨料体积替代率为30%时,拌合物可以成功挤出,而体积替代量大于30%时,在挤压过程中出现堵塞。Wang等[109]将最大粒径为10 mm的轻质陶粒用于制备3D打印混凝土,为减少因吸水引起的收缩和微裂纹,对陶粒进行了聚乙烯醇涂层处理。他们设计了四种不同类型的空心结构的立方体单元和梁单元,研究发现,矩形网格空心结构(图35(a))具有最佳的抗压性能,桁架结构(图35(b))具有最佳的抗弯性能。

图35 3D打印空心梁 (单位:mm)[109]Fig.35 3D printed hollow beams (unit: mm)[109]

6.3 3D打印碱激发混凝土

碱激发水泥指的是使用碱性激发剂(常见的有水玻璃溶液和氢氧化钠溶液[110]等)与一些具有火山灰活性或者水硬性的原材料混合反应而成的一类胶凝材料。碱激发混凝土则是在该胶凝材料当中按一定比例加入骨料混合制备而成。由于制备碱激发混凝土的原材料主要为工业废弃物(如矿渣、粉煤灰、镍铁渣和钢渣[111-113]等),而不使用硅酸盐水泥这类碳排放高的传统建筑材料,因此其具有绿色低碳的优点。另一方面,由于使用了高碱性的激发剂,碱激发混凝土具有凝结速度快、粘度大[21]的特点,而这些特点都与3D打印混凝土技术对打印凝胶材料的新拌性能要求不谋而合。

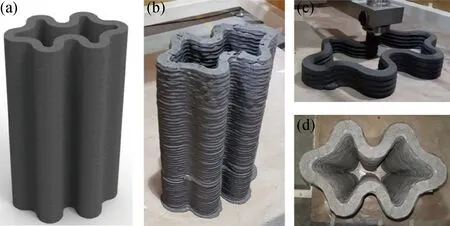

最早关于3D打印碱激发混凝土的报道可追溯至Panda等[62]所研究的3D打印硅酸钾激发粉煤灰砂浆,其研究结果发现,3D打印碱激发体系的力学性能存在各向异性。同时,他们发现玻璃纤维的掺入并不能很好地缓解力学性能各向异性的存在。另外,他们还研究了不同的砂胶比对可打印性的关键参数的影响(包括静态屈服应力、形状保持等),并使用最优组配合比成功打印了一个复杂结构[114](如图36所示)。Panda等[115]研究发现,矿渣和硅灰的掺入对于粉煤灰-矿渣-硅灰三元组分3D打印碱激发材料体系的流变性能和后期力学性能都有积极影响,同时,3D打印碱激发体系对环境的影响低于普通硅酸盐混凝土[21];Panda等[116-117]还发现,纳米粘土的掺入可以提升3D打印粉煤灰碱激发体系粘度、建造性能以及后期的力学性能。

图36 3D打印碱激发材料复杂结构[114]Fig.36 3D printed complex structure of alkali activated materials[114]

Alghamdi等[118]研究了激发剂的掺量和种类(NaOH/Na2SO4)、外掺料的比例(矿渣/碳酸钙等)以及水灰比对于材料的力学性能和打印形貌等多种参数的影响,发现激发剂和外掺料的使用会增加材料的粘度及打印性能。马国伟等[74]研究了细钢丝在打印时的同步使用对3D打印碱激发砂浆力学性能的影响,发现细钢丝的使用会增强强度和抗裂性能。Zhang等[119]发现,硅酸钠溶液的Si/Na比会明显影响3D打印碱激发材料的可挤出性和可建造性。Guo等[120]发现,随着矿渣粉和硅灰掺量的增加,碱激发粉煤灰体系的表观粘度、触变性能、塑性粘度和屈服应力先增大后减小。

迄今为止,对于3D打印碱激发混凝土在各个阶段、各个方面的研究仍然十分有限,未来的研究可着重于3D打印碱激发混凝土的流变性能与可打印性的调控、力学性能各向异性、变形性能及耐久性等方面,以推进碱激发混凝土在3D打印技术中的应用。

7 3D打印混凝土面临的挑战与展望

本文从3D打印混凝土的流变与可打印性能、配合比设计与制备、硬化性能及特点、配筋技术、工程应用及其他种类的3D打印混凝土等六个方面进行了综述。截至目前,世界各地的研究人员和工程师在3D打印混凝土技术的研究与应用方面已经取得了一定的进展,但是该技术目前仍然处于起步阶段,存在着诸多难题亟待解决。

首先,在材料的配合比设计方面:当前,大部分的研究只考虑以可打印性作为设计指标,而缺乏以3D打印混凝土力学性能与耐久性为目标的设计方法,这会阻碍3D打印混凝土结构的工程应用。另一方面,为满足打印过程中泵送与挤出的要求,3D打印混凝土中的胶凝材料用量一般都较高,如不能调控好胶凝材料用量,这会导致一系列的收缩开裂和后续的耐久性问题。当前许多关于3D打印混凝土可打印性的研究都是使用传统的试错方法,这并不利于该技术在未来的标准化和普及。因此,有必要深入探究打印材料配合比与流变性能、硬化性能及耐久性的关系。

其次,由于特殊的层叠成型工艺,3D打印混凝土存在薄弱界面、整体力学性能各向异性的问题。因此,当前用于传统混凝土的规范和测试方法对于3D打印混凝土结构并不适用。制定一整套适用于3D打印混凝土结构的设计、验收规范及测试方法迫在眉睫。另外,由于成型工艺的特殊性,3D打印混凝土的配筋问题仍然没理想的解决方法。

目前关于3D混凝土技术的研究正在如火如荼地进行,随着该技术的不断发展和突破,我们有理由相信,在不久的将来,3D打印建造技术将日臻成熟,其应用必将为实现建筑工业化、智能化建造做出应有的贡献。