砖混建筑垃圾再生骨料应用技术指标系统化研究

徐开东,王继娜,李志新,李青霄,包 云,杨 欢,丁凌凌, 王园园,姚 兰

(1.河南城建学院材料与化工学院,平顶山 467036;2.河南省城市固废综合处置与生态利用协同创新中心,平顶山 467036)

0 引 言

目前世界年产建筑垃圾160亿吨,我国年产建筑垃圾就高达24亿吨。建筑垃圾数量巨大,种类繁杂,粗放式堆放对环境的影响途径多,污染的形式也复杂多样,会直接或者间接污染大气环境、土壤环境等,亟待合理地资源化再生利用[1-3]。回收利用建筑垃圾,提高再生制品质量,既能解决建筑垃圾的堆积问题,减少其对环境的污染,又能节约天然砂石资源,符合建设“环境友好型、资源节约型”社会的总体要求[4-5]。

近年来,国内外专家学者对再生骨料应用的问题、改善措施以及再生混凝土性能的影响因素等进行了大量研究。许远明等[6]分析了混凝土再生骨料应用的经济性。刘佳等[7]研究了建筑垃圾制备再生骨料的绿色评价体系。高嵩等[1]研究了再生细骨料品质的分形学特征。Sharba[8]研究了钢渣和再生混凝土骨料对混凝土强度性能的影响。Kumar等[9]采用化学热处理方法来提高再生细骨料的质量。赵海鑫等[10]研究了微波加热对再生骨料的改性。但我国当前拆除的建筑物多为砖混结构,废弃粘土烧结砖约占建筑垃圾总量的60%,限于缺乏砖混不同类型建筑垃圾的专业化分拣装备和人工分拣成本高等现实原因,资源化企业生产中主要以混杂破碎再生为主,而有关砖砼混合建筑垃圾再生骨料应用技术指标的系统化研究较为缺乏,不利于建筑垃圾再生骨料的推广应用。本文立足于建筑垃圾资源化企业生产应用实际,围绕砖混建筑垃圾制备的混合再生骨料性能进行了系统化研究,以达到pH试纸测试酸碱度相类似的目标,为再生骨料的低成本规模化应用提供基础技术支撑。

1 实 验

1.1 试验材料

试验用再生骨料取自郑州、洛阳等不同城市建筑垃圾资源化企业生产的砖砼混合再生骨料,确保试验数据对再生骨料的工程应用具有实践指导意义。提供再生骨料的企业生产中均采用两级破碎模式,即先经颚式破碎机将大块物料破碎成中度颗粒,再输送至反击式破碎机进行强化破碎整形,从而得到粒形圆润、粒径均匀的再生骨料。建筑垃圾进入破碎机前均进行了木材、塑料等轻物质的风选和人工分离以及预筛除土作业,破碎后输送至0~5 mm、5~40 mm和>40 mm的三级振动筛进行再生骨料分级处理,同时实现钢筋等金属材料的分离,粒径大于40 mm的再生骨料输送至反击式破碎机进行再次破碎。

1.2 试验方法

(1)砖砼混合再生骨料复配方法

首先进行砖砼混合再生骨料的分选工作,分选出砖再生骨料与混凝土再生骨料,随后对两类骨料进行筛分处理,再按照试验方案将砖再生骨料和混凝土再生骨料混合。骨料级配选用三个单粒级(5~10 mm、10~16 mm、16~31.5 mm)和一个连续级(5~31.5 mm)。试验过程中砖再生骨料和混凝土再生骨料按不同比例(混凝土再生骨料占比分别为0%、10%、20%、30%、40%、50%、60%、70%、80%、90%和100%)和级配要求混合(混合比例按体积比混合),系统测试其性能指标。

(2)再生骨料性能检测方法

试验参考GB/T 14685—2011《建筑用卵石、碎石》、GB/T 25177—2010《混凝土用再生粗骨料》和GJG/T 240—2011《再生骨料应用技术规程》等国家相关标准或规程中的试验方法,对不同实验条件下混合再生骨料的性能指标进行系统研究,包括压碎指标、吸水率、表观密度、堆积密度、空隙率等基本性能。

2 结果与讨论

2.1 再生骨料的基本结构特征

(1)再生骨料的微观结构

砖混建筑垃圾制备的再生骨料主要由碎砖块,从混凝土中破碎出来表面裹覆砂浆的石子,水泥砂浆颗粒和少量混凝土颗粒组成。采用超景深三维视频显微镜对其微观结构进行观察,如图1所示。由图1(a)可以看出,再生石子表面裹覆有少量的水泥砂浆和吸附的砖微粉;图1(b)显示再生混凝土颗粒则是石子表面裹覆了大量的水泥砂浆,水泥砂浆内部有较多的孔洞和裂纹;图1(c)显示砖再生骨料表面裹覆有少量的水泥砂浆,其内部有纵横交错的裂纹存在;图1(d)显示的是破碎产生的水泥砂浆颗粒,存在较多的孔洞和裂纹。微观结构分析表明,再生骨料都不同程度存在影响性能的缺陷。

图1 不同再生骨料的微观结构Fig.1 Microscopic structure of different recycled aggregate

(2)针片状再生骨料的含量

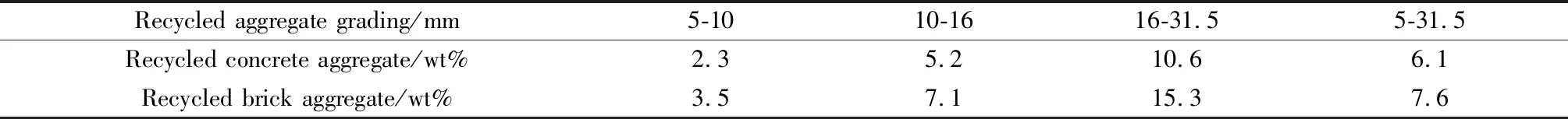

试验中将砖混再生骨料进行人工分拣,实现砖混骨料彻底分离,分别测试了混凝土再生骨料和砖再生骨料不同级配条件下的针片状颗粒含量,检测结果如表1所示。

表1 针片状再生骨料含量Table 1 Needle and plate particle content of recycled aggregate

从表1可以看出,在相同级配条件下,砖再生骨料中的针片状颗粒含量显著大于混凝土再生骨料;在测试的三个单粒级中,粒径越大,针片状颗粒的含量越高,连续级配再生骨料的针片状含量接近于单粒级的中间粒径10~16 mm。混凝土再生骨料中,级配为16~31.5 mm的针片状颗粒含量较级配为5~10 mm的再生骨料高约3.6倍。砖再生骨料中,级配为16~31.5 mm再生骨料中的针片状颗粒含量较级配为5~10 mm的再生骨料高约3.4倍。GB/T 25177—2010《混凝土用再生粗骨料》中规定,再生粗骨料的针片状颗粒含量<10%,因此级配为16~31.5 mm的混凝土再生粗骨料和砖再生粗骨料均不满足国标要求。

针片状颗粒的存在对骨料综合性能具有重要影响,尤其是压碎值、空隙率和流动性。针片状颗粒含量越多,骨料空隙率就越大,造成再生混凝土拌合物工作性下降,单位用水量增加,混凝土强度降低。因此,应控制再生骨料的针片状颗粒含量,改善再生骨料的生产工艺,进行颗粒整形。

(3)再生骨料表面的微粉含量

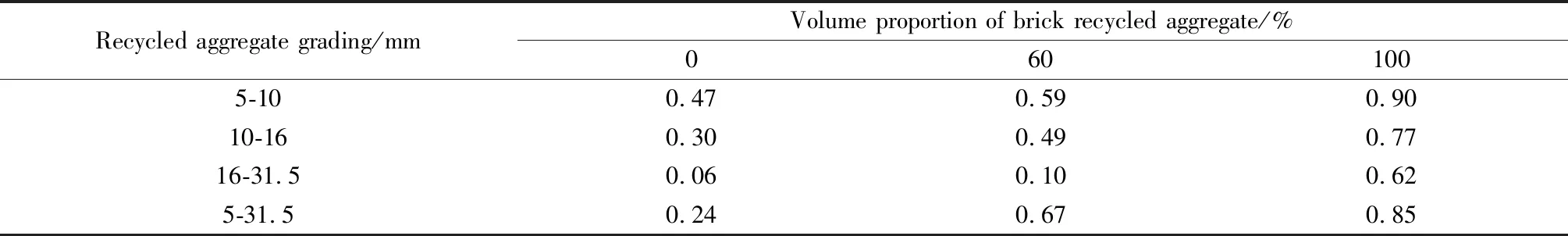

再生骨料表面微粉是在破碎过程时产生并吸附于再生骨料表面的微粉,表面裹覆的微粉一定程度上影响了水泥浆体和骨料的胶结,从而影响再生混凝土的整体性能。实验表明,经吹洗和筛分能去除70%以上的表面黏附微粉。本研究选取了砖再生骨料体积占比为0%(混凝土再生骨料为100%)、60%(混凝土再生骨料为40%)、100%(混凝土再生骨料为0%)的再生骨料,测试了其表面微粉含量,结果如表2所示。

表2 再生骨料表面微粉含量Table 2 Micro powder content on recycled aggregate surface

由表2可以看出,同一级配情况下,随着砖再生骨料体积占比的增加,表面微粉含量逐渐增加,砖再生骨料体积占比相同时,单粒级中随着粒径的增大,表面微粉含量逐渐降低。

再生骨料级配为5~10 mm、10~16 mm和16~31.5 mm时,混凝土再生骨料体积占比为0的再生骨料表面微粉含量较100%时分别增加了约0.9倍、1.6倍和9.3倍;混凝土再生骨料体积占比为100%时,5~31.5 mm 连续级配的再生骨料表面微粉含量介于粒径为16~31.5 mm和10~16 mm之间,较10~16 mm时降低约20%;混凝土再生骨料体积占比为40%时,级配为5~31.5 mm的表面微粉含量高于粒径为5~10 mm,增大了约14%;混凝土再生骨料体积占比为0时,级配为5~31.5 mm的表面微粉含量介于粒径为10~16 mm和5~10 mm之间,较5~10 mm降低约6%。GB/T 25177—2010《混凝土用再生粗骨料》中规定,再生粗骨料的微粉含量<1.0%时为Ⅰ类再生粗骨料,微粉含量<2.0%时为Ⅱ类再生粗骨料,微粉含量<3.0%时为Ⅲ类再生粗骨料。上述几种级配和配比的再生骨料均能满足Ⅰ类再生粗骨料的要求。

由上述结果可以看出,优化级配、减少砖再生骨料所占的比例可以减少再生骨料表面的微粉含量,从而改善再生混凝土类建材制品的性能。

2.2 砖再生骨料含量对混合再生骨料基本性能指标的影响

砖再生骨料含量对混合再生骨料性能指标的影响如图2所示。由图2可以看出,同等级配条件下,随着砖再生骨料体积占比的增加,混合再生骨料的压碎指标和吸水率逐渐增大,堆积密度和表观密度逐渐减小,空隙率逐渐升高。石子表面裹覆的水泥砂浆会使骨料表面更加粗糙,增大骨料孔隙,使其吸水率增大。水泥砂浆强度低于天然石子,因此,附着水泥砂浆越多,再生骨料的压碎指标值就越大。部分砖再生骨料表面也裹覆了大量水泥砂浆,旧水泥砂浆孔隙大,强度低,加上砖再生骨料本身强度较低、吸水率高,使得砖再生骨料的性能更差。

从图2(a)可以看出,再生骨料的压碎指标均高于17%,按照GB/T 25177—2010《混凝土用再生粗骨料》的规定,再生骨料压碎指标难以达到Ⅰ类再生骨料的要求。级配为5~10 mm时,再生骨料的压碎指标均介于20%~30%之间,满足Ⅲ类再生粗骨料该项技术指标要求;级配为10~16 mm、砖再生骨料体积占比在60%以下时,可满足Ⅱ类再生粗骨料要求,砖再生骨料体积占比在60%以上时,满足Ⅲ类再生粗骨料要求;级配为16~31.5 mm、砖再生骨料体积占比在40%以下时,可满足Ⅱ类再生粗骨料要求,砖再生骨料体积占比在40%以上时,满足Ⅲ类再生粗骨料要求;级配为5~31.5 mm、砖再生骨料体积占比在20%以下时,可满足Ⅱ类再生粗骨料要求,砖再生骨料体积占比在20%以上时,满足Ⅲ类再生粗骨料要求。

GB/T 25177—2010《混凝土用再生粗骨料》中规定:吸水率在3%以下的属于Ⅰ类再生骨料,5%以下的属于Ⅱ类再生粗骨料,8%以下的属于Ⅲ类再生粗骨料。由图2(b)可以看出,几种级配情况下,再生骨料的吸水率均在5%以上。级配为16~31.5 mm、砖再生骨料体积占比在30%以下时,再生骨料的吸水率介于5%~8%之间,可满足Ⅲ类再生粗骨料要求;其它情况下,再生骨料的吸水率均不满足GB/T 25177—2010对再生骨料吸水率的要求。因此,在进行再生混凝土配合比设计时必须考虑再生骨料自身吸水率的问题。

从图2(c)可以看出,同一级配条件下,随着砖再生骨料体积占比的增加,混合再生骨料的堆积密度显著降低。砖再生骨料占比为0%与占比为100%的再生骨料堆积密度相比,级配为5~10 mm、10~16 mm、5~31.5 mm时均高约40%;级配为16~31.5 mm时高约55%。

由图2(d)可以看出,同一级配情况下,随着砖再生骨料体积占比的增加,混合再生骨料的表观密度逐渐减小。砖再生骨料占比为0%与占比为100%的混合再生骨料相比,级配为5~10 mm、10~16 mm时表观密度高约17%,级配为16~31.5 mm时,高约15%,级配为5~31.5 mm时,均高约10%。GB/T 25177—2010《混凝土用再生粗骨料》中规定:表观密度大于2 450 kg/m3的再生骨料为Ⅰ类再生骨料;表观密度介于2 350~2 450 kg/m3之间的再生骨料为Ⅱ类再生骨料;表观密度介于2 250~2 350 kg/m3之间的再生骨料为Ⅲ类再生骨料。图2(d)显示:级配为5~10 mm、砖再生骨料体积占比小于30%,级配为10~16 mm、砖再生骨料体积占比小于50%,级配为16~31.5 mm、砖再生骨料体积占比小于80%,级配为5~31.5 mm、砖再生骨料体积占比小于60%时,其表观密度均可达到Ⅰ类再生骨料的要求;级配为5~10 mm、砖再生骨料体积占比为30%~60%,级配为10~16 mm、砖再生骨料体积占比为50%~60%,级配为16~31.5 mm、砖再生骨料体积占比大于80%,级配为5~31.5 mm、砖再生骨料体积占比大于60%时,其表观密度均可达到Ⅱ类再生骨料的要求;级配为5~10 mm、砖再生骨料体积占比为60%~80%,级配为10~16 mm、砖再生骨料体积占比大于60%时,其表观密度均可达到Ⅲ类再生骨料的要求;级配为5~10 mm、砖再生骨料体积占比大于80%时,其表观密度均达不到国家标准的要求。

图2 砖再生骨料体积占比对混合再生骨料性能的影响Fig.2 Effect of brick recyled aggregate volume ratio on performance of mixed recycled aggregate

GB/T 25177—2010《混凝土用再生粗骨料》中规定:空隙率在47%以下的属于Ⅰ类再生骨料,47%~50%的属于Ⅱ类再生粗骨料,50%~53%的属于Ⅲ类再生粗骨料。由图2(e)可以看出:级配为16~31.5 mm和5~31.5 mm的混凝土再生骨料的空隙率可满足Ⅰ类再生骨料的要求;级配为5~10 mm、砖再生骨料体积占比小于30%,级配为16~31.5 mm、砖再生骨料体积占比为10%~20%,级配为5~31.5 mm、砖再生骨料体积占比为10%~30%时,其空隙率均满足标准中Ⅱ类再生粗骨料的要求;级配为5~10 mm、砖再生骨料体积占比为40%~70%,级配为10~16 mm、砖再生骨料体积占比小于40%,级配为16~31.5 mm、砖再生骨料体积占比为30%~50%,级配为5~31.5 mm、砖再生骨料体积占比为40%~60%时,其空隙率均可满足标准中Ⅲ类再生粗骨料的要求;其它情况下再生骨料的空隙率均不能满足标准的要求。

2.3 级配对混合再生骨料基本性能指标的影响

级配对混合再生骨料性能指标的影响如图3所示。由图3(a)可知,砖再生骨料体积占比一定时,级配为5~10 mm的再生骨料压碎值最大,超过了30%,级配为10~16 mm和16~31.5 mm的压碎值较小。砖再生骨料体积占比为0%、级配为5~10 mm时可满足Ⅱ类再生粗骨料要求,其它级配情况下可满足Ⅲ类再生粗骨料要求;砖再生骨料体积占比为30%、级配为10~16 mm和16~31.5 mm时可满足Ⅱ类再生粗骨料要求,其它级配情况下可满足Ⅲ类再生粗骨料要求;砖再生骨料体积占比为60%时,只有级配为10~16 mm的混合再生骨料可满足Ⅱ类再生粗骨料要求,其它级配情况下可满足Ⅲ类再生粗骨料要求;砖再生骨料体积占比为90%时,四种级配均可满足Ⅲ类再生粗骨料要求;砖再生骨料体积占比为100%时,除级配为5~10 mm外,其它三个级配均能满足Ⅲ类再生粗骨料的要求。

图3 级配对混合再生骨料性能的影响Fig.3 Effect of gradation on performance of mixed recycled aggregate

由图3(b)可知,砖再生骨料体积占比一定时,级配为16~31.5 mm的再生骨料吸水率最小,级配为5~10 mm的吸水率最大,其余两种级配的吸水率居中。砖再生骨料体积占比为0%和30%时,级配为16~31.5 mm的再生骨料吸水率可满足Ⅲ类再生粗骨料的要求,其它条件下均不能达到国家标准的要求。

由图3(c)可以看出,当再生骨料中砖骨料体积占比一定时,级配为16~31.5 mm的再生骨料堆积密度最大,其次为5~31.5 mm的级配,级配为5~10 mm的堆积密度略大于10~16 mm的再生骨料。级配为16~31.5 mm的堆积密度与10~16 mm的级配相比,当砖再生骨料体积占比为0%时,堆积密度高约15%,占比为30%时,高约9%,占比为60%时,高约7%,占比为90%时,高约4%,占比为100%时,高约2%。总体来讲,级配对混合再生骨料堆积密度的影响不太显著。

由图3(d)可知,当再生骨料中砖再生骨料体积占比一定时,级配为16~31.5 mm的表观密度最大,级配为5~10 mm时最小。级配为16~31.5 mm的表观密度与5~10 mm的级配相比,当砖再生骨料体积占比为0%、30%、60%、90%和100%时,表观密度均高约8%,级配对混合再生骨料表观密度的影响较小。砖再生骨料体积占比不大于30%时,四种级配的混合再生骨料表观密度均能满足Ⅰ类再生骨料的要求;砖再生骨料体积占比为60%时,仅有16~31.5 mm和5~31.5 mm两种级配的表观密度可满足Ⅰ类再生骨料的要求,其余两种级配可满足Ⅱ类再生粗骨料要求;砖再生骨料体积占比大于90%时,级配为16~31.5 mm和5~31.5 mm的再生骨料表观密度可以满足Ⅱ类再生粗骨料的要求,级配为10~16 mm时可满足Ⅲ类再生粗骨料的要求,5~10 mm的级配达不到国家标准的要求。

由图3(e)可知,砖再生骨料体积占比小于60%的情况下,其对混合再生骨料的空隙率影响较小。砖再生骨料体积占比为0%时,级配为16~31.5 mm和5~31.5 mm时可满足Ⅰ类再生骨料的要求,5~10 mm时可满足Ⅱ类再生粗骨料要求,10~16 mm时可满足Ⅲ类再生粗骨料要求;砖再生骨料占比为30%时,5~10 mm和5~31.5 mm两种级配可满足Ⅱ类再生骨料的要求,其余两种级配时可以满足Ⅲ类再生粗骨料的要求;砖再生骨料占比为60%时,只有5~10 mm和5~31.5 mm两种级配能满足Ⅲ类再生骨料的要求,其它级配达不到国家标准的要求;砖再生骨料占比大于90%时,再生骨料的空隙率偏高,试验选取的所有级配均达不到国家标准的要求。

3 结 论

(1)砖混建筑垃圾制备的再生骨料主要由砖再生骨料,从混凝土中破碎出来表面裹附砂浆的石子,水泥砂浆颗粒和少量混凝土颗粒组成。相同级配条件下,砖再生骨料中的针片状颗粒含量大于混凝土再生骨料,粒径越大,针片状颗粒的含量越高,16~31.5 mm级配的再生粗骨料针片状颗粒含量不满足国家标准要求。级配相同时,随着砖再生骨料体积占比的增加,再生骨料表面微粉含量逐渐增加;砖骨料体积占比相同时,单粒级中随着粒径的增大,表面微粉含量逐渐降低。

(2)同等级配条件下,随着砖再生骨料体积占比的增加,压碎指标和吸水率逐渐增大,堆积密度和表观密度逐渐减小,空隙率逐渐升高。砖再生骨料体积占比相同时,级配对性能具有一定的影响。与国家标准相比,仅有级配为16~31.5 mm、砖再生骨料体积占比小于30%的情况下,吸水率才能满足Ⅲ类再生粗骨料的要求,其余条件下的吸水率均达不到要求。

(3)综合考虑吸水率以外的性能指标,5~10 mm级配、砖再生骨料体积占比小于70%时,可满足Ⅲ类再生粗骨料的要求;10~16 mm级配、砖再生骨料占比小于40%时,可满足Ⅲ类的要求;16~31.5 mm级配、砖再生骨料占比小于20%时,可满足Ⅱ类的要求,砖再生骨料占比为20%~50%时,可满足Ⅲ类的要求;5~31.5 mm级配、砖再生骨料占比小于20%时,可满足Ⅱ类的要求,砖再生骨料占比为20%~60%时,可满足Ⅲ类的要求。

(4)采用技术指标对比法,基本实现高效便捷评价砖砼建筑垃圾混合再生骨料性能的预期目标。基于颗粒整形、表面灌注等强化方法对再生骨料性能的影响有待进一步深入研究。