固硫灰渣的基本特性及其作水泥混合材的关键问题研究进展

刘虎林,王 昭,伍媛婷,任思谦,王 巍,韩桂英

(1.陕西科技大学材料科学与工程学院,陕西省无机材料绿色制备与功能化重点实验室,西安 710021;2.陕西正元环保科技产业(集团)有限公司,西安 712085)

0 引 言

循环流化床燃烧技术是近二十年发展起来的煤炭清洁燃烧技术,已在世界范围内得到广泛应用。该技术将脱硫剂(如石灰石CaCO3等)和煤炭混合,通过循环燃烧和脱硫反应,提高燃烧效率和脱硫效率(质量分数达90%),具有低成本、低污染的特点[1]。但使用该技术会排放大量的燃煤固硫废弃物,又称固硫灰渣。目前我国固硫灰渣的年排放量在8 000万t左右,而且随着循环流化床燃烧技术的推广,其排放量将会持续增长[2-3]。而现阶段固硫灰渣的处理方式主要以道路回填和堆放为主,资源化利用率很低[4]。因此,如何综合利用固硫灰渣是一个亟待解决的问题。

根据固硫灰渣的特点及其他燃煤副产物的应用经验,近年来国内外在此类灰渣的综合处理和利用方面取得了一系列成果。固硫灰渣可作为农业肥料,提供钙质原料和镁、钾、磷等微量元素,能够起到改善土壤的作用;也可用于环境治理,中和固化酸性废弃物;也可用于矿山矿井处理,固化废尾矿,填充废坑井;还可作为建筑材料,参与水泥或混凝土材料的制备[5-8]。其中,建材领域可消耗大量的固硫灰渣,是其资源化利用的主要方向[9]。本文结合相关研究成果,从组成、微结构等角度总结了固硫灰渣的基本特性,从性能角度综述了其在水泥工业中的应用基础,并分析探讨了此类灰渣作为水泥混合材应用的关键问题。

1 固硫灰渣的化学组成

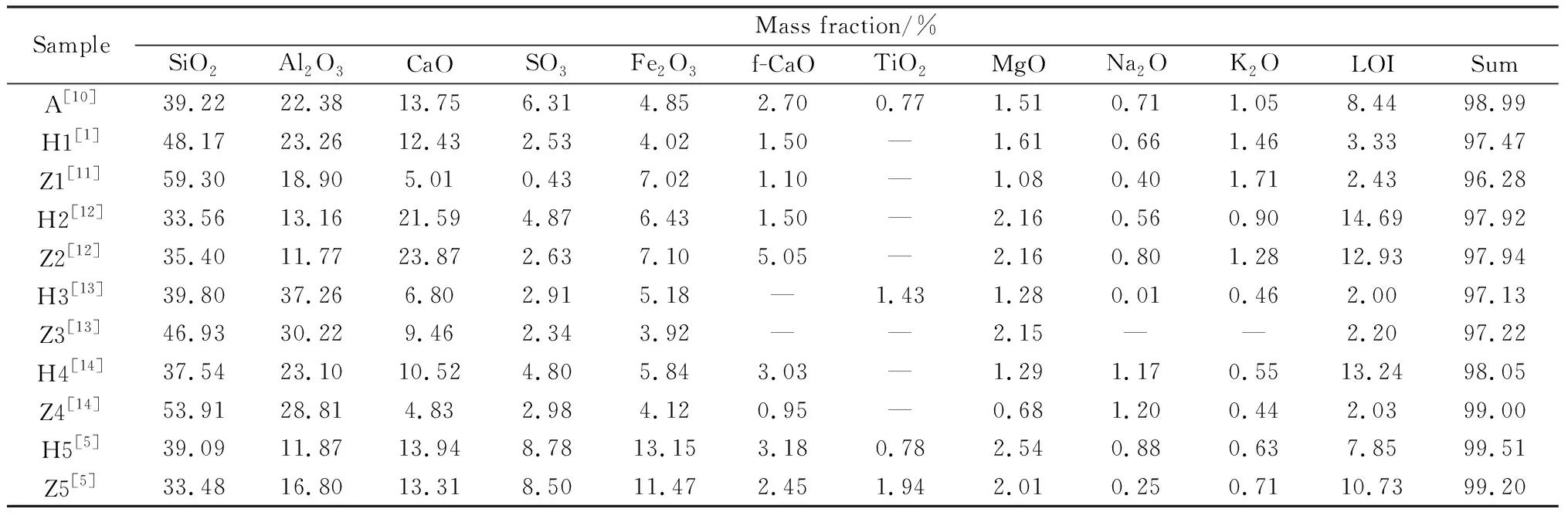

固硫灰渣化学组成受原煤成分、脱硫剂成分等条件的影响而变化,不同区域和批次的灰渣成分波动很大。表1列举了部分燃煤电厂产生的固硫灰渣的主要化学组成。其中固硫灰是指由烟道收集得到的颗粒细小的副产物,固硫渣是指从炉底排出得到的颗粒粗大的副产物。

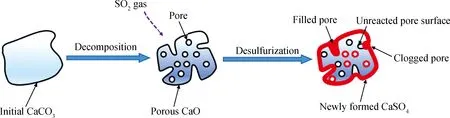

表1 部分燃煤电厂固硫灰渣的主要化学组成Table 1 Main chemical composition of FBC ashes from some different coal power plants

由表1可以看出,不同区域的固硫灰渣成分差异较大,但主要成分类型相似,均以SiO2、Al2O3、CaO、SO3和Fe2O3为主。从成分上看,固硫灰渣和粉煤灰等其他燃煤灰渣的最大区别在于SO3和f-CaO含量较高[2],固硫灰渣中SO3和f-CaO的含量(质量分数)分别在0.3%~10%和0.8%~6%之间。这是由于流化床燃烧技术中使用石灰石等作为脱硫剂,在高温作用下石灰石分解生成CaO,然后与SO2反应生成硫酸钙,具体反应如式(1)和(2)所示。同时为提高固硫效率,钙硫摩尔比一般大于1 ∶1(3 ∶1时脱硫效果最佳[15]),因此,灰渣中存在未反应的f-CaO。同时,对比多个同批次的固硫灰和固硫渣,灰中的SO3含量一般会略高于渣。这可能与灰和渣在锅炉中的燃烧状态和来源区域等条件有关。

CaCO3→CaO+CO2↑

(1)

CaO+SO2+O2→CaSO4

(2)

此外,根据成分中SO3和f-CaO含量计算可知CaSO4和f-CaO提供的CaO含量小于测量值,这表明灰渣中还存在其他含钙物质。以A样品为例,由质量守恒定律可得CaSO4和f-CaO中CaO的总质量分数为7.12%,约占实际测量值的一半(实测CaO含量为13.75%)。这是由于流化床锅炉的燃烧温度一般在850~950 ℃,而CaCO3分解温度约为900 ℃,因此,灰渣中会残留部分未分解的脱硫剂CaCO3,这与下文中灰渣矿物组成检测结果一致[2]。假设灰渣中含钙物质主要为CaSO4、CaO和CaCO3,则可计算得到残余CaCO3高温分解产生的CO2量。表2列举出不同固硫灰渣中来源于CaCO3中的CaO含量和理论分解失重量。将其与灰渣烧失量对比可知,灰渣中脱硫剂的分解是其烧失量的主要来源之一。

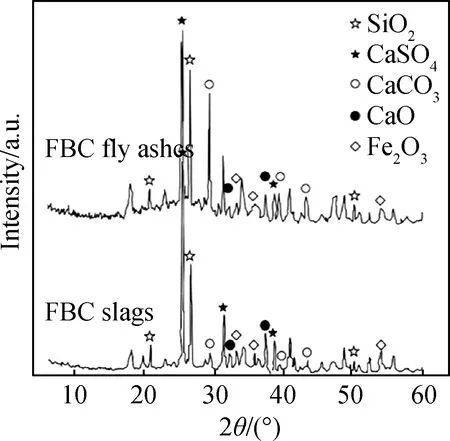

2 固硫灰渣的矿物组成

除化学组成外,灰渣的矿物组成也对其特性和使用性能产生重要影响。图1是典型固硫灰渣的XRD谱。由图1可知,固硫灰渣中的主要矿物为石英、硬石膏、石灰石、游离氧化钙和赤铁矿,这与化学组成分析的结果一致。由于脱硫剂的加入,最终产物中存在未分解的石灰石、未反应的游离氧化钙和脱硫产物硬石膏。与其他燃煤灰渣(如粉煤灰)相比,两者的矿物组成差别很大,粉煤灰的主要矿物组成是莫来石、石英等[16]。这是由于循环流化床锅炉的燃烧温度较低,在850~950 ℃之间。而氧化硅和氧化铝在1 000 ℃以上才能生成莫来石,因此固硫灰渣中不存在高温相莫来石。

图1 固硫灰渣的XRD谱[2]Fig.1 XRD patterns of FBC ashes[2]

同时,由化学组成可知,固硫灰渣中存在大量的SiO2和Al2O3。但灰渣中除检测到部分石英晶体外,没有发现其他含硅或铝的矿物。这说明固硫灰渣中部分硅和铝是以无定形物质的形式存在。黏土矿物是煤的主要矿物组成之一[17],在燃煤过程中黏土发生分解,形成硅铝质无定形物质[16]。这类物质相较于晶态铝硅酸盐,具有较高的活性,对固硫灰渣的特性有很大影响。因此,单纯根据化学组成不能有效地分析固硫灰渣的特性,还需要确定活性硅铝无定形物质的含量。利用活性SiO2和活性Al2O3与Ca(OH)2的反应产物溶于稀盐酸而晶态SiO2和Al2O3不溶于稀盐酸的原理[18],可通过氟硅酸钾容量法和EDTA(乙二胺四乙酸)配位滴定法测量溶液中的硅含量和铝含量,进而得出灰渣中的活性硅铝无定形物质的含量[19]。

此外,无定形硅铝酸盐物质的活性与[SiO4]和[AlO6]多面体的聚合度有关,聚合度越低,物质的化学活性越高[20]。固硫灰渣中存在CaO,可攻击Si-O和Al-O键,使铝硅酸盐中的桥氧键断裂,增加体系中低聚物的数量,这与红外光谱分析结果相一致[20]。因此,固硫灰渣中硅铝质无定形物质的活性要高于粉煤灰等其他燃煤灰渣。

3 固硫灰渣的微观结构特征

图2为典型固硫灰渣和粉煤灰微观形貌对比图。固硫灰的颗粒尺寸较小,一般在20 μm以下;而固硫渣的颗粒尺寸较大,一般在200 μm左右。同时,固硫灰渣颗粒形状不规则且疏松多孔,而粉煤灰粉体基本为致密光滑的球形颗粒。不同的形成条件决定了两类灰渣不同的形貌特征。固硫灰渣在850~950 ℃下产生,该温度范围内黏土矿物发生分解,扩散作用较慢且难以产生液相,因此,生成的灰渣颗粒疏松多孔。粉煤灰是在1 200 ℃以上产生的,此时形成液相,冷却过程中液相在表面张力的作用下收缩形成致密的球体。

图2 典型固硫灰渣和粉煤灰微观形貌对比图[5]Fig.2 SEM images of typical FBC ashes, FBC slags and coal ashes[5]

不同的微观结构导致固硫灰渣具有与粉煤灰不同的特性。疏松多孔的固硫灰渣颗粒使得活性SiO2和活性Al2O3容易在液相介质中溶解,可以通过液相传质加快扩散速率和反应速率。而粉煤灰颗粒为致密球体,活性成分在液相介质中难以溶出,活性发挥较为困难,反应速率较慢。用氮吸附法测定固硫灰渣的孔隙结构,发现BET比表面积在2~5 m2·g-1之间,孔径在20~80 nm之间[21]。这意味着固硫灰渣的孔道结构丰富且具毛细管力较强,提高了灰渣的吸水能力,因此在使用中需要加入更多的水。

此外,f-CaO和CaSO4作为固硫灰渣中重要的矿物组成,它们的存在形态会对灰渣的使用性能产生明显影响。f-CaO和CaSO4的形貌结构与石灰石分解和固硫反应过程有关。在高温下石灰石分解释放CO2气体,留下疏松多孔的CaO。SO2气体借助孔道结构向CaO颗粒内部扩散,并与之发生气固反应生成CaSO4。由于CaSO4密度小于CaO和CaCO3(三者密度分别为2.61 g/cm3、3.35 g/cm3和2.93 g/cm3),新生的CaSO4体积大于CaO和CaCO3[22],这就导致CaO颗粒中的孔道容易被新生CaSO4堵塞。因此,只有当SO2扩散穿过CaSO4层,到达CaSO4-CaO界面后,固硫反应才能继续进行,具体过程如图3所示。同时,系统中钙硫质量比大于1,使得CaO有残余且存在于颗粒内部。因此,最终f-CaO被CaSO4包裹,CaSO4填充于颗粒的孔道中[23]。这种特有的结构使得CaO和CaSO4具有独特的溶解特性。

图3 流化床燃煤固硫过程示意图Fig.3 Schematic diagram of combustion and desulfurization processes

4 固硫灰渣的特性

固硫灰渣在化学组成、矿物组成和微观结构方面的特征,使其在火山灰活性、自硬性和膨胀性方面具有不同于其他燃煤副产物的特点。下文将分别展开论述。

4.1 火山灰活性

在水泥材料中,原料的火山灰活性是影响材料性能的重要指标之一。火山灰活性是指体系中活性SiO2和活性Al2O3在常温下与石灰反应生成水化硅酸钙、水化铝酸钙的能力。其中,活性SiO2和活性Al2O3在溶液中的溶解量是影响体系火山灰活性的关键因素。如前所述,固硫灰渣中存在大量聚合度较低、疏松多孔的硅铝质无定形物质,这使得活性SiO2和活性Al2O3容易溶解,且溶液容易进入灰渣内部[24-25]。因此固硫灰渣与粉煤灰等相比具有更高的火山灰活性。

火山灰质混合材活性的评定方法有两种:化学法和物理法[26]。化学法即火山灰试验法,将特定比例的火山灰质混合材和水泥混合,利用火山灰质材料能与水泥的水化产物Ca(OH)2反应生成水化硅酸钙和水化铝酸钙,降低溶液中Ca(OH)2浓度的原理,通过将待测溶液中Ca(OH)2含量与同一碱度下Ca(OH)2溶液饱和溶解度相比较,进而评定混合材的火山灰活性。待测溶液中Ca(OH)2含量越低于Ca(OH)2饱和溶解度,火山灰活性越高。但是固硫灰渣自身可以水解生成Ca(OH)2,会影响活性物质对水泥水化后的Ca(OH)2吸收,使得该方法下固硫灰渣火山灰活性偏低[18]。物理法即水泥胶砂28 d抗压强度对比法,是利用掺30%(质量分数)火山灰质混合材的水泥与不掺混合材的水泥28 d抗压强度的比值来评定火山灰活性。比值越大,活性越高。但对于高SO3含量的固硫灰渣,会引起水泥的膨胀,造成试件体积安定性下降,降低其强度。因此该方法也不能真实地反映固硫灰渣的火山灰活性。

为较为准确地反映固硫灰渣的火山灰活性,可以采用“水泥熟料胶砂28 d抗压强度比”的方法进行评价[18]。与传统“水泥胶砂28 d抗压强度比”相比,用水泥熟料代替水泥,系统中的SO3主要由固硫灰渣提供(不足时需补充二水石膏),大大降低了SO3超标的可能性,保证体系的安定性,使得测量结果能直观真实地反映固硫灰渣的火山灰活性。

另外,结合清华大学廉慧珍教授提出的SiO2和Al2O3活性评定方法,可确定固硫灰渣火山灰活性反应动力学特征。利用活性SiO2和活性Al2O3与Ca(OH)2、H2O反应的水化产物溶于稀盐酸的特点,可通过分析化学的方法确定一定温度下活性SiO2和活性Al2O3的反应量随时间的变化关系[27],进而确定活性物质火山灰活性反应的速率常数和反应表观活化能[28]。使用该方法,既可以确定灰渣整体的火山灰活性动力学行为,也可以分别确定活性SiO2和活性Al2O3的反应动力学特征。动力学研究表明[28],固硫灰渣的火山灰反应速率与沸腾炉渣相当,但高于粉煤灰;灰渣中活性Al2O3的表观活化能低于活性SiO2,具有较高的反应速率。

4.2 自硬性

固硫灰渣具有一定的自硬性,这是其区别于其他燃煤灰渣的重要特性之一。所谓自硬性是指材料自身磨成粉与水混合后,可在潮湿空气和水中硬化形成稳定水化物的性质[20]。从固硫灰渣的化学组成和矿物组成来看,其自硬性的可能来源有以下几种:(1)CaSO4遇水形成二水石膏CaSO4·2H2O;(2)f-CaO水化形成Ca(OH)2;(3)火山灰反应,即活性SiO2和活性Al2O3与f-CaO等反应生成水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H);(4)水化铝酸钙和CaSO4进一步反应形成钙矾石(水化硫铝酸钙,简称AFt);(5)类似水泥熟料矿物成分的水化。其中来源(1)和(2)的反应速率较慢,对固硫灰渣早期自硬性影响较小。

火山灰反应速率较为缓慢,而固硫灰渣自硬性现象非常明显且迅速。这与体系中存在f-CaO和CaSO4有关,两者可以作为激发剂,激发灰渣中的活性SiO2和活性Al2O3,促进火山灰反应的发生[29]。CaO既提供激发所需的碱性环境,又提供Ca2+,促进C-S-H和C-A-H的生成[30];CaSO4可进一步激发体系的活性,与C-A-H反应生成钙矾石,继续提高材料强度[31]。关于具体的激活作用,详见下文。但需要指出的是,来源于灰渣自身成分的活性激发,远远不能满足固硫灰渣作为建筑材料的要求。相关反应如式(3)、(4)和(5)所示。

CaO+SiO2+H2O→C-S-H

(3)

CaO+Al2O3+H2O→C-A-H

(4)

C-A-H+CaSO4+H2O→AFt

(5)

此外,水泥熟料中的硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)等物质可在800~1 200 ℃内通过固相反应生成[26]。其中,C2S在800 ℃左右即可生成。这意味着在流化床锅炉的温度范围内,可生成C2S等类似硅酸盐水泥熟料的成分。这些成分也是固硫灰渣水硬性的来源之一[32]。但由于反应温度较低,这些类似水泥熟料矿物成分的物质含量较低且结晶性较差[20]。

4.3 膨胀性

固硫灰渣与水混合后具有一定的膨胀性,这与其中存在f-CaO和CaSO4有关。CaO水化形成Ca(OH)2,体积膨胀至1.98倍;CaSO4遇水形成二水石膏CaSO4·2H2O,体积膨胀至2.26倍;二水石膏可继续与活性Al2O3、Ca(OH)2反应形成钙矾石,体积膨胀至2.22倍。相关反应如式(6)、(7)和(8)所示。

CaO+H2O→Ca(OH)2

(6)

CaSO4+2H2O→CaSO4·2H2O

(7)

CaSO4·2H2O+Al2O3+Ca(OH)2+H2O→AFt

(8)

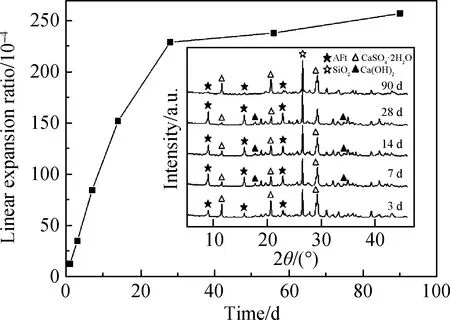

通过对固硫灰渣线性膨胀率和物相组成的分析,可以进一步确定固硫灰渣膨胀性的控制因素。图4为一种典型固硫灰渣净浆试件标准养护的线膨胀率和XRD谱[33]。固硫灰渣水化浆体在前期(28 d内)膨胀非常明显,后期膨胀率增幅明显变缓。这表明不同时期固硫灰渣发生膨胀的控制因素不同。浆体物相随养护龄期的变化可清晰地反映出固硫灰渣的膨胀机理。XRD谱中Ca(OH)2的衍射峰非常低,说明CaO的水化不是控制固硫灰渣膨胀的主要因素。而在养护前期(28 d内)随着龄期延长,钙矾石的含量不断增加,二水石膏含量不断减少。这说明在前期钙矾石的形成量控制着固硫灰渣的膨胀。但在养护后期,钙矾石含量减小而二水石膏含量增加。这表明随着时间延长钙矾石可能会分解形成二水石膏,产生结晶压力而使系统继续膨胀,但膨胀率增幅明显变慢。这说明固硫灰渣后期的膨胀受二水石膏控制[33]。

图4 一种典型固硫灰渣净浆试件标准养护的线膨胀率和XRD谱[33]Fig.4 Curves of linear expansion ratio andXRD patterns of typical cement samplesadded with FBC ashes [33]

因此,可以认为Ca(OH)2和CaSO4·2H2O的形成是固硫灰渣发生膨胀的基础,钙矾石的形成是其明显膨胀的决定因素。

5 固硫灰渣作水泥混合材使用的关键问题

近年来,学者研究表明固硫灰渣可以作为水泥混合材引入水泥制备工艺中生产火山灰水泥,这为有效解决固硫灰渣的处置问题和实现其建材资源化利用提供了重要依据。但由于固硫灰渣结构和性质的特殊性,导致其作为水泥混合材使用时,还需注意以下几方面问题。

5.1 激发剂

虽然固硫灰渣具有一定的自硬性,但还远不能满足作为建筑材料的要求。因此,还需要添加合适的物质激发灰渣中SiO2和Al2O3的活性,提高水泥的强度,这类物质称为激发剂。

常用激发剂有碱性物质KOH、NaOH、CaO、Ca(OH)2、Na2SiO3(强碱弱酸盐)等,硫酸盐Na2SO4等,氯盐CaCl2、NaCl等。碱性物质的激发机理可归结为OH-和金属离子的作用:溶液中的OH-、Na+和Ca2+等碱金属和碱土金属离子可破坏SiO2和Al2O3的网络结构,使桥氧键断裂,释放出硅氧四面体等活性成分,加速水化反应[34-35]。同时,激发剂中Ca2+还可以作为反应物参与水化反应,促进C-S-H和C-A-H等胶凝性物质的生成。需要注意的是,固硫灰渣水化产物中钙矾石含量较高,引起系统膨胀,导致微裂纹出现和强度下降。同时钙矾石含量随pH值的升高而增加,并形成放射状的钙矾石针状晶体团聚体,系统膨胀值进一步增大[36]。换而言之,以碱性物质作为激发剂时,需要控制系统的pH值,避免大量钙矾石生成。因此,选用Na2SiO3等强碱弱酸盐做激发剂,比强碱NaOH等效果更好[30]。此外,Na2SiO3水解后可形成Si(OH)4,增加溶液中活性SiO2的含量,促进C-S-H胶凝性物质的形成。这也是Na2SiO3具有较好激发效果的另一原因[37]。

5.2 安定性

安定性是指水泥加水硬化后体积变化的均匀性,是评价水泥性能的主要指标之一。水泥水化硬化后体系能保持一定形状且不发生变形、开裂等,则说明其安定性良好。影响水泥安定性的主要原因是水泥硬化后发生的伴有体积变化的化学反应,此时会在水泥内部产生内应力。如果内应力足够大会引起体系变形、开裂等,造成安定性不良。如前所述,固硫灰渣具有膨胀性,一定含量的f-CaO和CaSO4会在水化条件下形成钙矾石,引起体积膨胀,产生膨胀应力而影响制品的安定性。同时钙矾石等相会在结晶过程中由于晶体长大和相互交叉产生结晶压力,较大的结晶压力增强了晶体间的推斥作用,进一步增加了制品的膨胀程度[39]。因此将固硫灰渣作为水泥混合材时,必须考虑如何控制其膨胀行为,保证制品安定性良好。

固硫灰渣膨胀行为的控制可通过三种途径实现[3,40-48]:(1)提前释放膨胀源,在水泥制品完全硬化前完成固硫灰渣中引起膨胀的水化反应;(2)抑制或阻止膨胀源,减小体积膨胀;(3)提高体系对膨胀的容忍度,避免变形或开裂。

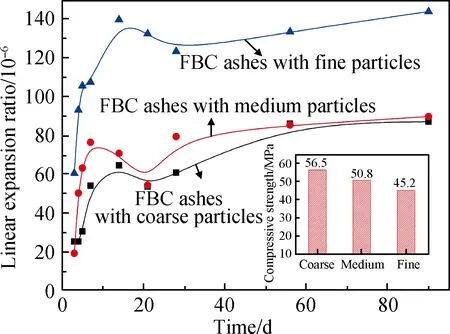

对于第一种途径,可以采用灰渣预水化、细磨灰渣、交替养护、复掺粉煤灰或磷渣等方式实现。灰渣细磨后,粒径减小,f-CaO和CaSO4等物质之间的反应速率加快,使得膨胀物质快速形成,进而提前释放膨胀源,有利于提高体系的安定性,制品具有较高强度[3]。图5为不同细度固硫灰的水化膨胀率曲线和90 d养护抗压强度。由图5可知,固硫灰粒径越小,早期膨胀越明显而后期膨胀变小,制品强度越高。Cerchar水化法是一种典型的固硫灰渣预水化处理方法,可以在不影响其他组分的前提下将f-CaO完全水化为Ca(OH)2,大大减小水泥制品后期的膨胀程度[41]。此外,交替养护(前期干燥空气养护和后期泡水养护)可以在一定程度上提前释放膨胀源,提高制品强度。在交替养护过程中,后期的泡水养护可加速硬石膏的溶解,促进钙矾石的形成,同时补偿前期空气养护引起的收缩,增加体系密度,进而提高强度[42]。而将比表面积大的粉煤灰或磷渣与固硫灰渣复掺时,能加速f-CaO和硬石膏的溶解水化速率,提高钙矾石生成量,也可提前释放膨胀源[43-44]。

图5 不同细度固硫灰的水化膨胀率曲线和90 d养护抗压强度[3]Fig.5 Curves of linear expansion rate andcompressive strength after curing for 90 d ofcement samples containing FBC fly asheswith different particle sizes[3]

对于第二种途径,可以通过调控固硫灰渣掺量、蒸压养护、控制水灰比等方式实现。现有研究表明,只要水泥体系中SO3含量控制在3.5%(质量分数)以内,可以保证制品具有良好的安定性[45]。但如果固硫灰渣中SO3含量较高,则很难控制水泥体系中SO3总量小于3.5%。蒸压养护会改变固硫灰渣的水化反应,抑制二水石膏和钙矾石的产生,形成体积稳定性较好的托贝莫来石或水化石榴石等,从而有效抑制了固硫灰渣的水化膨胀[46-47]。水灰比(水和灰分的质量比,灰分质量指水泥和固硫灰渣的总质量)会影响固硫灰渣的水化速率和晶体生长速率。提高水灰比可提高f-CaO和硬石膏的溶解量,降低后期的体积膨胀[48]。但水灰比过大时水化产物结晶较快,晶体之间容易相互交叉穿插,产生推斥作用,进而增加制品的膨胀程度。而水灰比过小时,制品中易出现大量的蜂窝和孔洞且水化反应不完全。因此通过调节水灰比,可以控制固硫灰渣的水化速率和结晶行为,减小体积膨胀[39]。

对于第三种途径,可通过添加集料或形成多孔体的方式来实现。形成多孔体可提高对膨胀的容忍度,但通过添加发泡剂造孔时存在气泡破裂、合并等问题,且孔径较大(毫米级孔径),不利于提高制品的最终强度。而适当提高水灰比,可利用多余水分的挥发引入大量微米级孔隙,既可为钙矾石等物相提供充足的生长和容纳空间,还能保证制品的最终强度[48]。添加集料可减少单位体积膨胀源的含量,同时集料与浆体相互作用使体系形成一定强度,进而限制膨胀和收缩,将膨胀以内应力的方式储存在体系中,提高膨胀容忍度[40]。

5.3 需水性

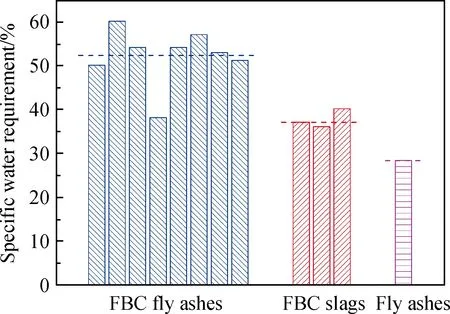

在用水泥制备净浆或砂浆时,为保证浆料的流动性和最终制品的硬度和强度,需要加入一定量的水。在其他条件相同的前提下,水泥需水量越低,水泥石的质量越高。但由于固硫灰渣呈疏松多孔结构,吸水性很强。因此,固硫灰渣达到标准稠度的需水量远大于粉煤灰。图6所示为几种固硫灰渣和粉煤灰的标准稠度需水量(质量分数),固硫灰和固硫渣的需水量分别约为粉煤灰的2倍和1.5倍。固硫渣一般在锅炉中停留时间大于固硫灰,固硫灰相较于固硫渣结构会更为疏松,需水量更大。因此,固硫灰渣作为水泥混合材使用时,需考虑加入合适的减水剂[49-50]。

图6 固硫灰渣和粉煤灰的标准稠度需水量[31]Fig.6 Specific water requirements of FBC fly ashes,FBC slags, and fly ashes[31]

6 结 语

随着循环流化床燃煤技术的不断推广,如何处理和资源化利用固硫灰渣这一副产物必将受到更多重视。特殊的燃烧技术赋予了固硫灰渣诸如高硫含量、结构疏松、高火山灰活性等特征。因此固硫灰渣的使用特征及作为水泥混合材的评价标准,与其他燃煤副产物有很大不同。同时,固硫灰渣的组成和特征等随原煤品质、燃烧条件等因素的变化而变化,不同区域和不同批次的固硫灰渣特性波动较大。这些都增加了固硫灰渣建材利用的难度,也阻碍了循环流化床燃煤技术的推广。因此,今后还需进一步加大固硫灰渣的研究力度,制定相关使用和评价标准,使其实现资源化利用。

——赫库兰尼姆