碱刻蚀玄武岩纤维对地质聚合物基木材胶黏剂胶接性能的影响

邓穆玲,张 扬,潘大卫,叶翰舟,张 娜

(北京林业大学材料科学与技术学院,北京 100083)

0 引 言

普通硅酸盐水泥在生产过程产生大量CO2等温室气体(占全球排放总量的8%),已难以满足绿色环保无机胶黏剂的时代要求[1-2],地质聚合物作为以固体废弃物或天然矿物为原料经碱激发生成的具有三维空间网络结构的类水泥胶凝材料,具有生产耗能低、环境污染小、耐候性好、早强快干等优点,在大力倡导绿色环保、可持续的人造板产业中具有巨大的潜能[3-5]。但是和大多数水泥材料类似,地质聚合物存在延伸率小、韧性差的缺点[6-7],高脆性与低界面相容性限制了地质聚合物在无机人造板中的广泛应用。

近几年来,纤维增强被视为一种地质聚合物增强增韧的有效方法。常见的外掺纤维包括无机纤维、合成纤维和其他植物纤维。与有机纤维相比,无机纤维具有更好的耐酸碱性,与地质聚合物具有更好的界面相容性。其中,玄武岩纤维作为一种无机矿物纤维,主要成分为氧化铝和二氧化硅,具有较高的强度和化学稳定性,因此受到国内外诸多学者的青睐。目前主要为玄武岩纤维掺杂改性矿渣、粉煤灰基地质聚合物的研究[8-11]。李建[12]研究发现玄武岩纤维的掺入能够有效抑制矿渣粉煤灰基体的裂纹扩展;Punurai等[13]发现玄武岩纤维改性的粉煤灰基地质聚合物结构更加致密,其复合材料的抗压强度得到了明显的提高。然而,玄武岩纤维用于增强材料时因其表面光滑,存在与复合材料胶接性能差的问题。酸碱刻蚀是纤维表面处理的一种方法[14],但目前关于碱刻蚀玄武岩纤维掺杂改性偏高岭土基地质聚合物木材胶黏剂的研究较少。

为了改善地质聚合物基体的韧性,实现地质聚合物与木材的高性能胶接,本研究采用不同浓度与不同温度NaOH溶液对玄武岩纤维进行碱刻蚀,将碱刻蚀玄武岩纤维与碱激发剂共混,制备碱刻蚀玄武岩纤维掺杂的地质聚合物,探究不同碱刻蚀方法对玄武岩纤维表面微观形貌和化学基团、纤维掺杂的地质聚合物性能及其断面微观形貌、地质聚合物与木材胶接性能的影响,为无机纤维掺杂制备地质聚合物基木材胶黏剂提供理论依据。

1 实 验

1.1 材 料

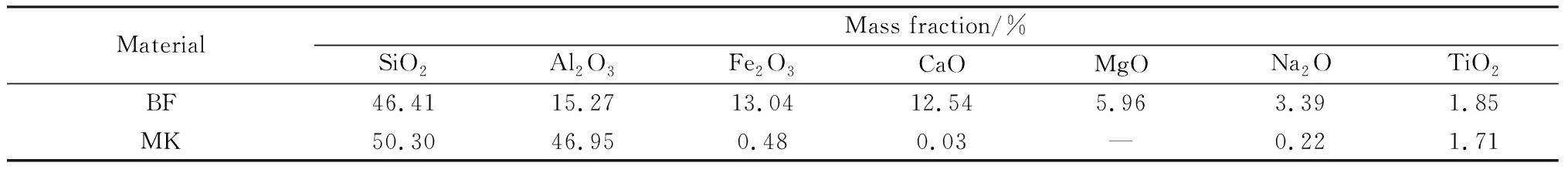

偏高岭土(metakaolin, MK)购于上海昊弗化工有限公司,玄武岩纤维(basalt fiber, BF)购于上海臣启化工科技有限公司,MK和BF的具体化学组成见表1。杨木(Populus spp.)块(50 mm×55 mm×20 mm)购于石家庄利金型材料销售有限公司,分析纯氢氧化钠(粒装)购于北京化工厂,工业级纯的水玻璃购于无锡市亚太联合化工有限公司。

表1 玄武岩纤维以及偏高岭土的主要化学成分Table 1 Main chemical composition of basalt fiber and metakaolin

1.2 研究方法

1.2.1 碱刻蚀纤维的制备与性能表征

首先将玄武岩纤维置于250 ℃下干燥至绝干,以去除纤维表面浸润剂。分别取20 g 纤维浸渍于不同浓度(0.5 mol/L、1.5 mol/L、2.5 mol/L)、不同温度(25 ℃、60 ℃、100 ℃)NaOH溶液中刻蚀2.5 h。刻蚀结束后将纤维洗涤至中性,置于103 ℃下干燥至绝干。玄武岩纤维碱刻蚀前的绝干质量记为m0,刻蚀后的绝干质量记为m1,碱刻蚀后纤维的质量保留率mr见公式(1)。根据处理温度与浓度,将碱刻蚀后的纤维标记为HAF-25/60/100-0.5/1.5/2.5,未经碱刻蚀的纤维记为BF。

(1)

利用傅里叶变换衰减全反射红外光谱仪(Nicolet Is5,赛默飞世尔科技公司)分析碱刻蚀前后玄武岩纤维的化学基团结构,结合X射线衍射仪(XRD,D8 Advance,德国布鲁克科技有限公司)分析玄武岩纤维的物相变化,采用扫描电子显微镜(SEM)及其能谱仪(EDS)(GeminiSEM 300,卡尔·蔡司股份公司)分析纤维的微观形貌变化和成分差异。

1.2.2 地质聚合物基体的制备与性能表征

使用现配的10 mol/L NaOH溶液将硅酸钠的模数调节至1.5,充分搅拌后静置24 h得到碱激发剂(alkali activator, AA)。将1.2.1节获得的碱刻蚀玄武岩纤维(质量分数为5%)分别与碱激发剂充分混合后,按照水灰比为1.7的比例将偏高岭土倒入搅拌釜中,匀速搅拌5 min,制得不同碱刻蚀玄武岩纤维掺杂的地质聚合物。根据碱刻蚀纤维的编号,将纤维改性后的地质聚合物试样依次标记为HAFMG-25/60/100-0.5/1.5/2.5,纯地质聚合物记为PMG,未处理纤维掺杂的地质聚合物记为BFMG,试样编号以及具体物料配比见表2。将地质聚合物分别注入模具中常温养护7 d后使用电子万能力学试验机(WDW-E,济南耐而试验机有限公司)测定其抗折强度和抗压强度。参考叶翰舟[15]和叶倩倩[16]等的测定方法,以1 mm/min的加载速度对抗折试件(100 mm×20 mm×20 mm)进行三点弯曲试验测试,跨距为80 mm,以1 mm/min 的加载速度对抗压试件(16 mm×16 mm×16 mm)进行测试。以上每项测试均重复6次。

表2 碱刻蚀玄武岩纤维掺杂制备地质聚合物的物料配比Table 2 Materials ratio of geopolymer with basalt fiber by alkali etching

于抗折试件断面截取尺寸为2 mm×2 mm×1 mm的样品,做好相应标记后置于60 ℃环境下干燥至绝干,使用铂金镀膜法,将样品置于低真空环境下观测断面的微观形貌。

1.2.3 地质聚合物胶接木的制备与性能表征

为了探究玄武岩纤维掺杂地质聚合物基复合材料的胶接性能,制备地质聚合物胶接木试样并进行剪切破坏试验。将1.2.2节中所述的地质聚合物基胶黏剂顺纹涂抹于杨木块表面((0.65±0.5) g),涂抹面积为50 mm×50 mm,顺纹胶接后用夹具夹紧试样,常温养护7 d 后进行剪切强度测定,参照GB/T 26899—2011《结构用集成材》,每组重复样为6 个。

2 结果与讨论

2.1 碱刻蚀纤维性能分析

2.1.1 化学基团与物相分析

图1为玄武岩纤维碱刻蚀前后的红外光谱与XRD谱。从图1(a)中可以看出,碱刻蚀前后纤维红外光谱的整体形状相似,最强的吸收峰都出现在900 cm-1附近,700 cm-1附近的中强吸收峰相似,700~1 200 cm-1附近

图1 玄武岩纤维碱刻蚀前后红外光谱与 XRD谱Fig.1 Infrared spectra and XRD patterns of basalt fiber before and after alkali etching

的宽吸收峰主要源于Si-O-Si对称伸缩振动[17]。此外,1 739 cm-1附近的吸收峰为C=O的伸缩振动,这可能是由于纤维表面浸润剂残留,经过100 ℃碱刻蚀后可促进浸润剂的进一步降解。图1(b)所示的纤维XRD谱中25.0°~35.2°之间的宽驼峰,说明玄武岩纤维在碱刻蚀后仍能保持其原有的玻璃态结构。

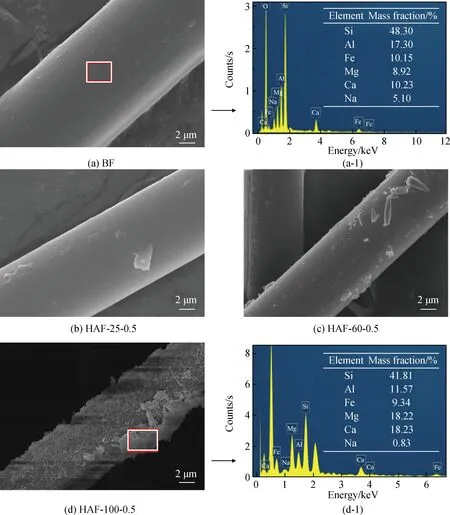

2.1.2 SEM-EDS 分析

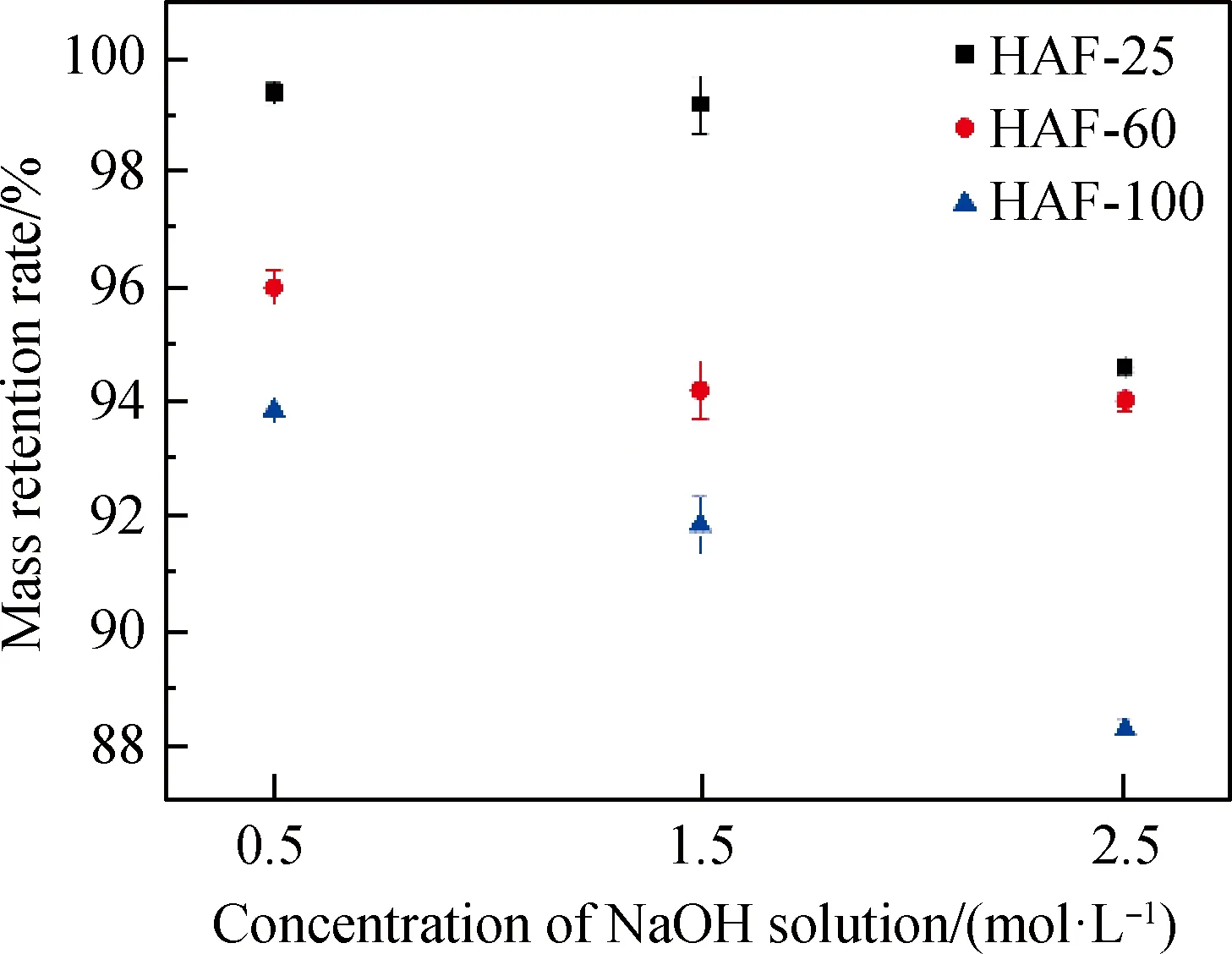

图2为碱刻蚀后玄武岩纤维的质量保留率,从图中可以看出,随着NaOH溶液浓度以及温度的提高,纤维质量保留率均呈下降趋势。当处理温度低于100 ℃ 时,不同浓度NaOH溶液刻蚀后玄武岩纤维的质量保留率基本能保持在94%以上;当处理温度为100 ℃时,纤维的质量保留率均不大于94%,其中HAF-100-0.5质量保留率能保持在94%水平。碱刻蚀前后纤维的表面微观形貌见图3,由图3(a)可知,未刻蚀的玄武岩纤维表面光滑,碱刻蚀后纤维表面产生了不同程度的剥落(见图3(b)~(d)),且随着碱刻蚀温度的提高,纤维表面产生的剥落层愈加明显,其中刻蚀温度为100 ℃时尤为明显。根据图3(a-1)和图3(d-1)所示的EDS分析可得,与BF相比,HAF-100-0.5表面硅铝组分的

图2 碱刻蚀对玄武岩纤维质量保留率影响Fig.2 Effect of alkali etching on the mass retentionrate of basalt fiber

图3 碱刻蚀前后玄武岩纤维的微观形貌Fig.3 Microstructure of basalt fiber before and after alkali etching

含量明显减少,说明NaOH溶液主要通过溶解纤维表面的硅铝组分从而使得纤维产生剥落和沟槽,纤维表面粗糙度得到提高,这也是纤维经过碱刻蚀后质量保留率下降的原因[18]。

2.2 地质聚合物性能分析

2.2.1 抗折强度与抗压强度

图4为碱刻蚀纤维对地质聚合物抗折强度与抗压强度的影响,由图可得,碱刻蚀纤维的掺入明显提高了地质聚合物的抗折强度和抗压强度。随着纤维碱刻蚀温度的提高,地质聚合物抗折强度整体呈增大趋势;随着碱刻蚀浓度的提高,地质聚合物抗折强度整体呈下降趋势。其中,纯地质聚合物抗折强度为5.11 MPa,未处理纤维掺杂的地质聚合物抗折强度为5.34 MPa,经100 ℃、0.5 mol/L NaOH溶液刻蚀后纤维掺杂的地质聚合物抗折强度达到最大值12.96 MPa,相比于纯地质聚合物提高了154%,说明碱刻蚀有助于增强纤维与地质聚合物基体的界面结合强度。

图4 碱刻蚀纤维对地质聚合物抗折强度以及抗压强度的影响Fig.4 Effect of basalt fiber by alkali etching on flexural strength and compressive strength of geopolymer

压折比可作为反映地质聚合物柔韧性的物理量,其值越低表示基体的韧性越好[19]。图5为纤维碱刻蚀对地质聚合物压折比的影响,由图可知,纯地质聚合物的压折比为6.30,未处理纤维掺杂的地质聚合物压折比为5.65,而100 ℃碱刻蚀纤维掺杂的地质聚合物压折比能维持在3.50~4.50的水平,其中经100 ℃、0.5 mol/L NaOH溶液碱刻蚀纤维掺杂的地质聚合物压折比为3.72,比纯地质聚合物降低了41%,说明经100 ℃、0.5 mol/L NaOH溶液碱刻蚀后纤维的掺入可以明显提高地质聚合物的韧性。

图5 碱刻蚀纤维对地质聚合物压折比的影响Fig.5 Effect of basalt fiber by alkali etching oncompression-flexure ratio of geopolymer

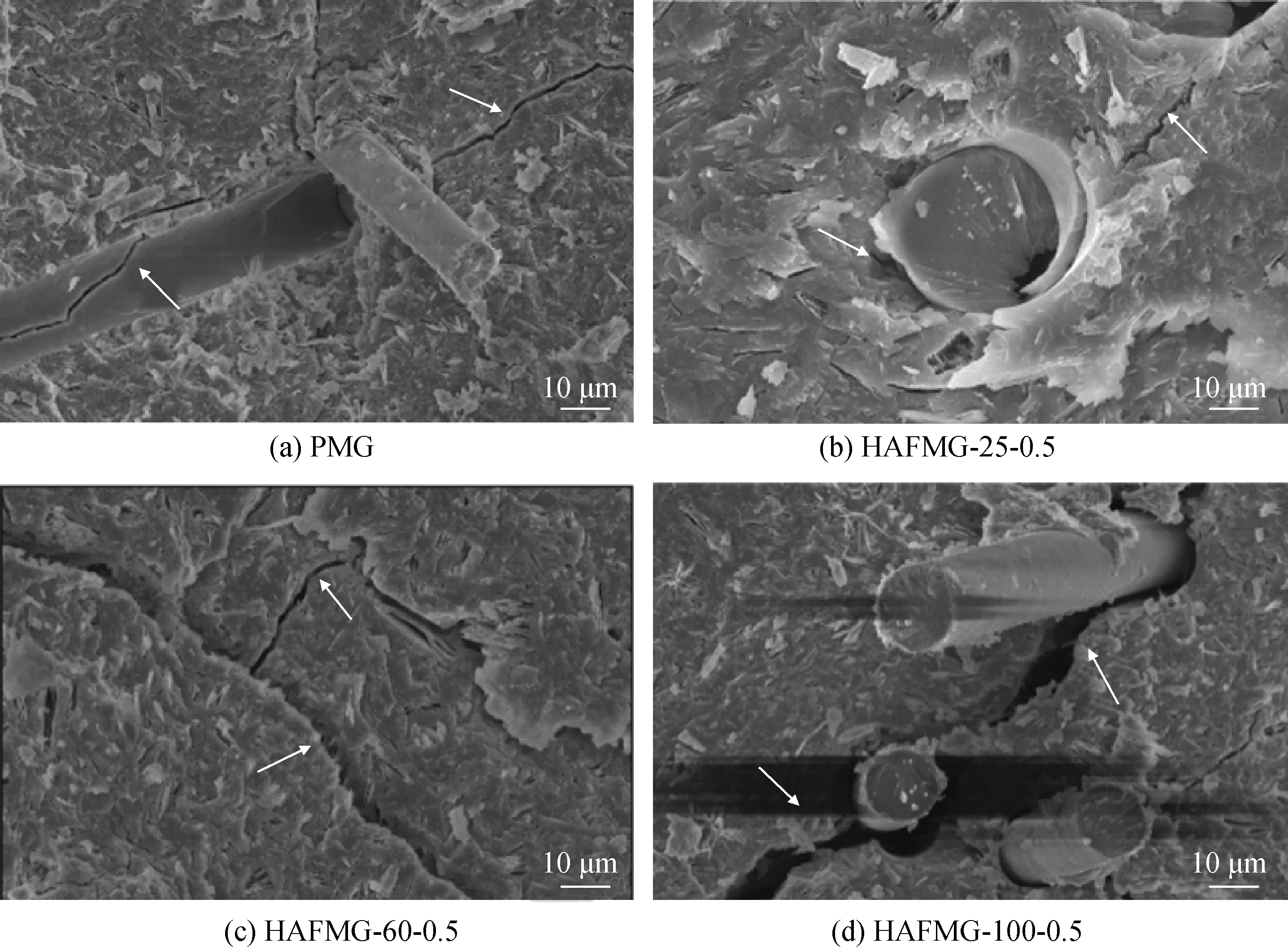

2.2.2 微观形貌分析

图6为碱刻蚀玄武岩纤维掺杂地质聚合物断面的微观形貌,由图可得,纯地质聚合物断面有较多清晰可见的裂纹,而碱刻蚀纤维掺杂的地质聚合物随着处理温度的提高,基体裂纹呈减少的趋势。其中,经100 ℃、0.5 mol/L NaOH溶液碱刻蚀后纤维与地质聚合物的结合界面基本无明显的裂缝,并且纤维拔出界面与基体断裂面基本吻合,表明纤维与基体间界面结合良好。这是因为碱刻蚀处理使纤维表面产生了剥落,产生的沟槽为纤维与地质聚合物基体间的结合提供了更多的机械锁合位点[14]。在纤维与基体进行复合时,基体更易渗入纤维表面的沟槽中,碱刻蚀纤维的掺入提高了地质聚合物基体约束微裂纹进一步扩展的能力,地质聚合物基体的韧性从而得到提高[20-21]。

图6 碱刻蚀玄武岩纤维掺杂地质聚合物基体断面微观形貌Fig.6 Matrix section microstructure of geopolymer modified by basalt fiber by alkali etching

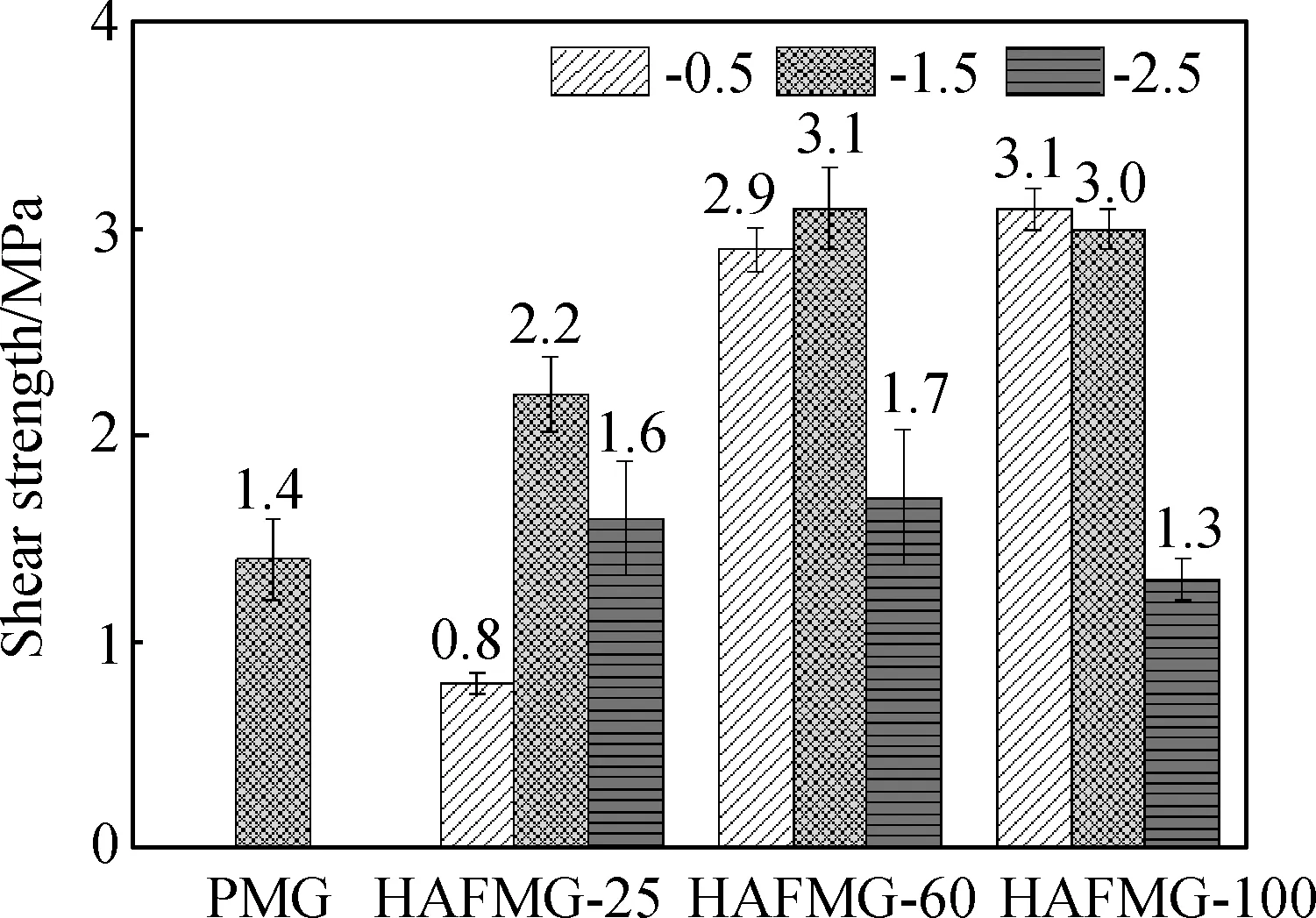

2.3 地质聚合物胶接木剪切强度

图7为碱刻蚀纤维对地质聚合物基胶黏剂剪切强度的影响,由图可得:当NaOH溶液浓度小于2.5 mol/L时,随着碱刻蚀温度的提高,地质聚合物胶黏剂剪切强度整体呈上升趋势;当NaOH溶液浓度为2.5 mol/L时,碱刻蚀温度对地质聚合物剪切强度基本起不到增强作用,这可能是当浓度太高时,纤维强度由于表面剥落严重而下降,导致纤维与地质聚合物的界面结合作用有限。经100 ℃、0.5 mol/L NaOH溶液碱刻蚀后纤维掺杂的地质聚合物剪切强度达到最大值,相对于纯地质聚合物提高了121%。由2.2.1节可知,地质聚合物基体在此处韧性最好,玄武岩纤维的掺入主要是通过空间上的物理掺杂共混实现对基体的增韧,地质聚合物基体约束微裂纹进一步扩展的能力得到提高,与高韧性的木材复合时界面相容性得到改善,从而提高了地质聚合物与木材的胶接性能。

图7 碱刻蚀纤维对地质聚合物剪切强度的影响Fig.7 Effect of basalt fiber by alkali etching onshear strength of geopolymer

3 结 论

(1)碱刻蚀主要通过溶解玄武岩纤维表面硅铝组分,在纤维表面形成剥落层,提高纤维的表面粗糙度,从而增强纤维与地质聚合物基体之间的界面结合强度。

(2)碱刻蚀玄武岩纤维的掺入可以有效阻止地质聚合物基体微裂纹的进一步扩展,掺入碱刻蚀玄武岩纤维(100 ℃、0.5 mol/L NaOH)可明显提高地质聚合物基体的韧性。与纯地质聚合物相比,100 ℃、0.5 mol/L NaOH溶液碱刻蚀后纤维掺杂的地质聚合物的抗折强度提高了154%,压折比降低了41%。

(3)碱刻蚀玄武岩纤维的掺入提高了地质聚合物基体的韧性,从而提高了地质聚合物胶黏剂与木材的胶接性能。100 ℃、0.5 mol/L NaOH溶液碱刻蚀后纤维掺杂的地质聚合物与木材的剪切强度相比于纯地质聚合物提高了121%。