Inconel 718镍基高温合金铣削过程的数值模拟

李学光, 郭克, 陈明泽, 王亚辉

(1. 长春理工大学机电工程学院, 吉林 长春 130022; 2. 中国人民解放军66132部队, 北京 100000)

0 引言

随着高精度武器技术的飞速发展, 镍基高温合金由于其耐高温、 耐腐蚀等优点广泛应用于先进航空武器制造的国防领域. 镍基高温合金已成为航空航天、 制造飞机结构中常见主要组成材料之一. 镍基高温合金Inconel 718在航空航天和电力工业被广泛应用, 因为其机械强度高, 在高温条件下具有优良的耐腐蚀性和抗蠕变性能. 镍基高温合金Inconel 718具有良好的力学性能和物理性能, 在航空航天和医疗领域有广泛的应用. 据统计分析, 约50%的飞机发动机是由镍基高温合金制成的[1-4].

Varsharani等[5]利用测量的切削力获得最佳切削条件, 在Inconel 718螺旋球头铣削过程中建立回归模型使切削力达到最小. 郑光明等[6]利用陶瓷刀具对航空航天材料Inconel 718进行了一系列铣削实验,研究不同切削速度下切屑形态、 铣削力和刀具磨损等的变化规律. Li等[7]采用ABAQUS软件建立三维铣削模型, 使用Johnson Cook材料本构模型来确定镍基高温合金Inconel 718应力. 吴明阳等[8]进行了PCBN刀具车削镍基高温合金Inconel 718实验, 分析PCBN刀具车削高温合金Inconel 718时切削参数对切削力的影响, 并且研究了形成不同刀具磨损形式的原因. Jadam等[9]研究了在切削镍基高温合金Inconel 718过程中, 在干切削条件下未涂层硬质合金刀片的不同磨损形式. 于凤云等[10]研究了预应力对GH4169切削的影响. Sun 等[11]对切削力信号和切削速度进行了特殊测试. Hao等[12]采用涂层刀具进行切削镍基高温合金Inconel 718, 研究了刀具的磨损机理. Jebaraj等[13]研究了冷却环境、 进给速度、 切削速度等工艺参数对切削温度、 进给力、 法向力、 轴向力和平均表面粗糙度输出响应的影响. Lu 等[14]建立了预测微铣削力和铣削温度的模型, 通过实验验证了该模型的准确性. 根据热力耦合原理和实验结果, 得到切削参数对微铣削力和铣削温度的影响.

本研究采用有限元方法对镍基高温合金Inconel 718连续铣削过程及切屑形成进行了仿真研究. 首先建立铣削过程的三维铣削模型, 采用JC材料本构模型和等效塑性应变法对铣削过程进行仿真. 通过在铣削模型中改变切削参数, 分析了切削力、 切削温度和切屑形态的变化规律.

1 有限元仿真分析

传统的镍基高温合金切削加工成本高, 浪费人力物力. 随着计算机性能的飞速发展, 有限元技术得到了广泛的应用, 有限元仿真技术逐渐成为研究人员研究材料加工过程的方法, 大大降低了实验研究的成本. 文献[15]建立了弹塑性材料三维切削的有限元模型, 分析了切削过程中切屑产生和形态变化过程, 从边界条件、 材料属性、 热力耦合、 网格等方面对正交切削的有限元模拟和表面完整性进行了全面研究.

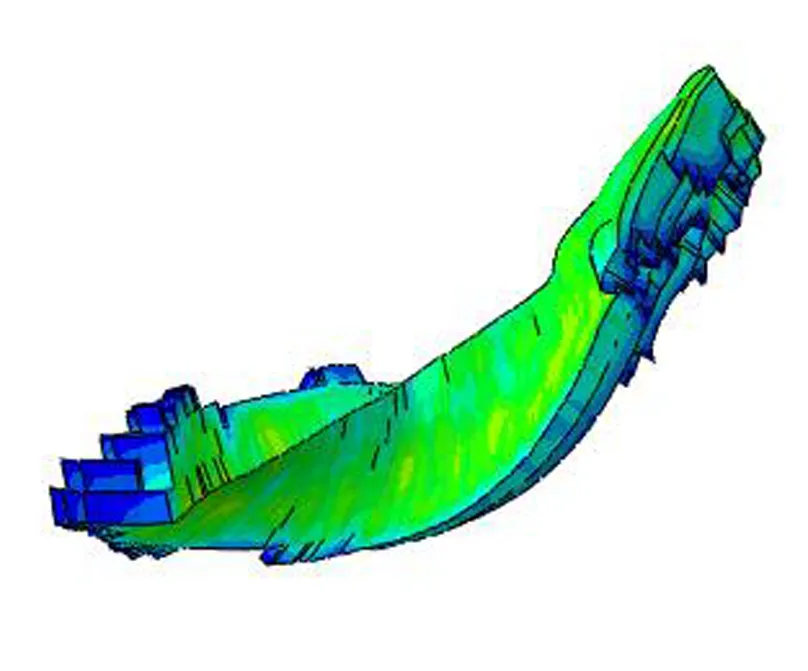

本研究采用有限元软件ABAQUS进行三维铣削仿真. 在三维建模中, 模拟了刀具铣削过程. 因此, 在进行切削操作中, 得到了所需要的数据. 有限元铣削模型如图1所示.

图1 铣削模型示意图Fig.1 Milling model

刀具网格划分在仿真过程中起着至关重要的作用. 本研究定义工件切削区域的单元网格尺寸为0.01 mm. 在非切削区域网格尺寸进行单一精度播种, 种子密度分布为0.01~0.05 mm. 网格单元为热力耦合应力型单元, 采用一阶线性减缩积分平面应变六面体单元, 并采用强化沙漏控制.

材料本构模型Johnson-Cook(JC)可以描述在高应变、 高应变率和高温下的金属材料动态行为. 仿真计算所需材料参数如表1~2所示.

表1 Inconel 718的J-C本构参数

表2 Inconel 718的物理性质

刀具为整体硬质合金立铣刀. 刀具直径为10 mm. 在切削实验中, 采用单因素实验的方法改变主轴转速、 切削深度和每齿进给量. 主轴转速为3 000、 4 000、 5 000、 6 000 r·min-1, 每齿进给量为0.06、 0.08、 0.10、 0.12 mm·z-1. 轴向切削深度为0.20、 0.25、 0.30、 0.35 mm, 径向切削深度为5 mm. 利用本研究建立的三维铣削模型, 在不同的每齿进给量、 主轴转速和切削深度的切削参数下, 对切削温度、 切削力和切屑形态进行了仿真分析.

2 结果与讨论

2.1 铣削温度分析

2.1.1每齿进给量对切削温度的影响

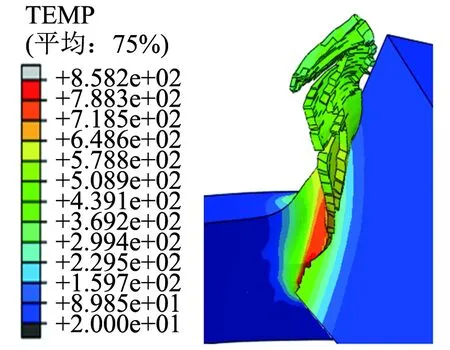

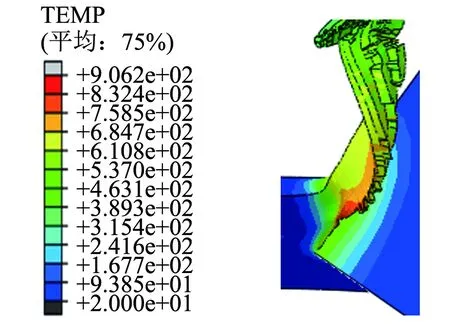

铣削仿真中, 轴向切削深度0.30 mm, 径向切削深度5 mm, 主轴转速3 000 r·min-1. 每齿进给量分别为0.06、 0.08、 0.10、 0.12 mm·z-1. 在镍基高温合金Inconel 718连续铣削的条件下(轴向切削深度0.3 mm, 主轴转速3 000 r·min-1), 通过对不同每齿进给量实验组的分析, 得到四种温度云图(详见图2).

(a) fz=0.06 mm·z-1

(b) fz=0.08 mm·z-1

(c) fz=0.10 mm·z-1

(d) fz=0.12 mm·z-1

由图2可知, 每齿进给量为: 0.06、 0.08、 0.10、 0.12 mm·z-1时, 铣削温度分别为836、 858、 885、 905 ℃. 可以看出, 铣削温度随着每齿进给量的增加逐渐上升, 但变化速率在下降. 这是因为随着每齿进给量的增加, 进给速度逐渐增加, 单位时间内的去除率增加, 导致切削温度增加. 同时, 随着进给速度的增加, 切屑带走的热量增加, 导致升温速率逐渐降低. 在图2中可以看出, 最大铣削温度发生在切屑之间的接触点和端铣刀尖的边缘.

2.1.2切削深度对切削温度的影响

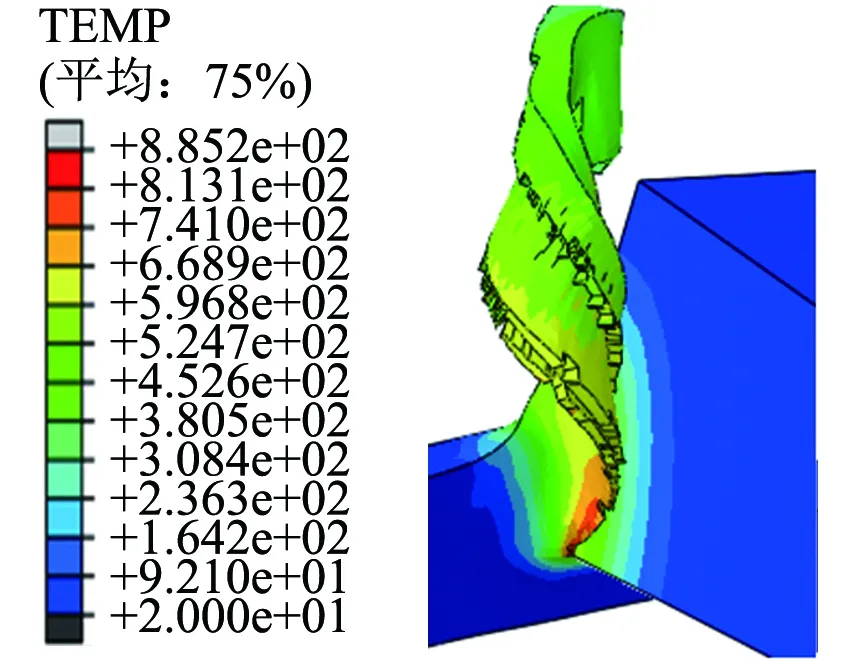

对轴向切削深度ap1=0.20 mm、ap2=0.25 mm、ap3=0.30 mm、ap4=0.35 mm四种参数进行切削仿真. 通过对不同切削深度实验组进行分析, 在每齿进给量0.1 mm·z-1, 主轴转速3 000 r·min-1切割条件下得到四种温度云图, 如图3所示.

(a) ap1=0.20 mm

(b) ap2=0.25 mm

(c) ap3=0.30 mm

(d) ap4=0.35 mm

由图3可知, 当轴向切削深度为0.20、 0.25、 0.30和0.35 mm时, 对应的铣削温度分别为831、 861、 885和910 ℃. 可以看出, 铣削温度随着轴向切削深度的增加而增加, 这是由于轴向切削深度增加, 前刀面与工件的接触面积增加, 产生大量的切削热.

2.1.3主轴转速对切削温度的影响

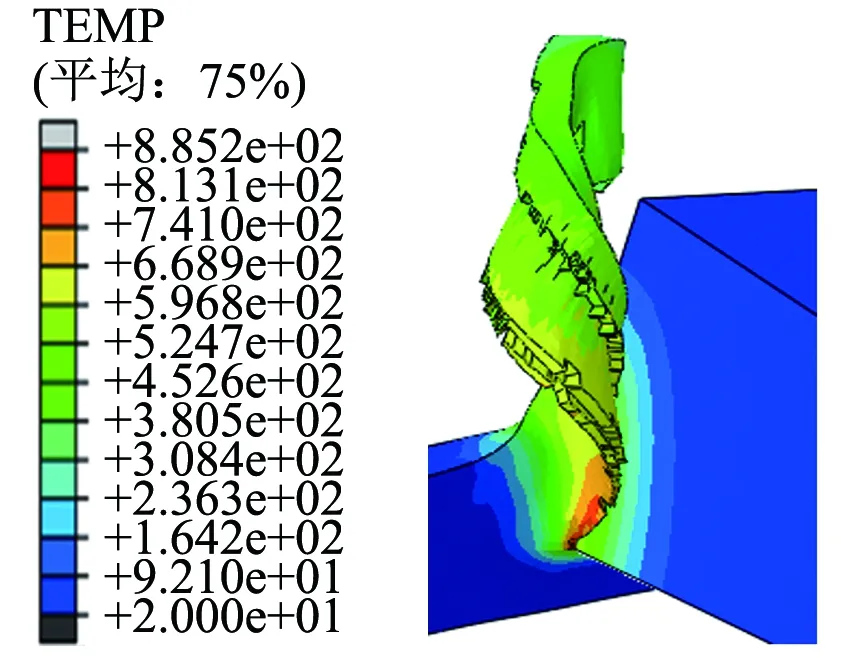

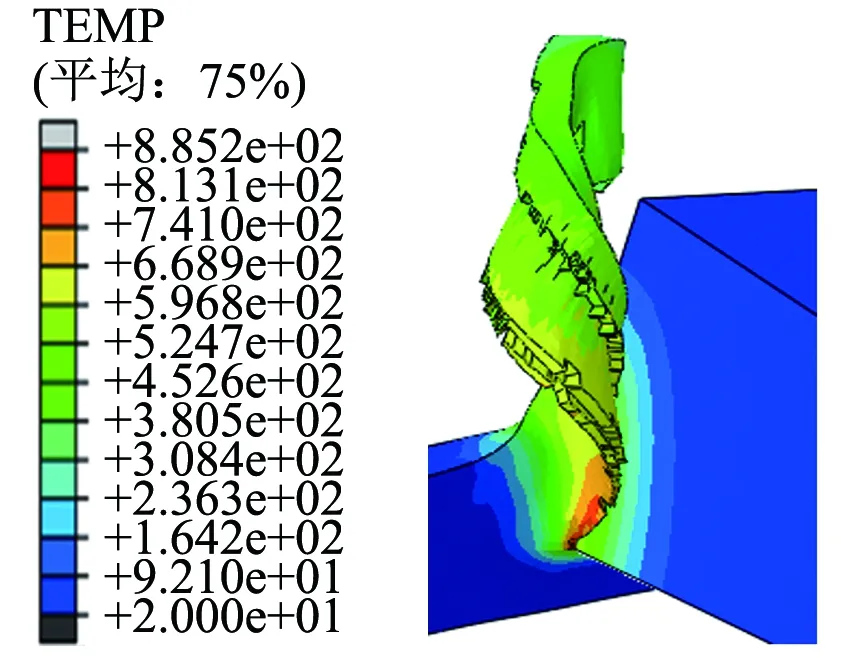

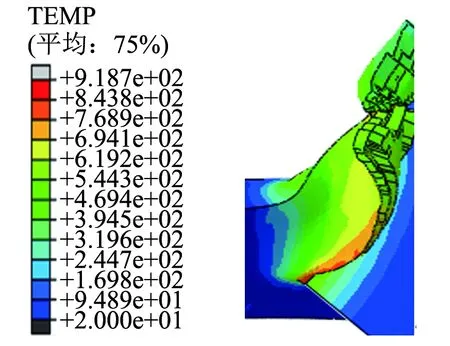

轴向切削深度为0.30 mm时, 主轴转速为3 000、 4 000、 5 000和6 000 r·min-1. 在Inconel 718连续铣削条件下(每齿进给量为0.10 mm·z-1, 切削深度为0.30 mm), 通过对不同主轴转速实验组的分析, 得到四种温度云图, 具体详见图4.

(a) v主轴=3 000 r·min-1

(b) v主轴=4 000 r·min-1

(c) v主轴=5 000 r·min-1

(d) v主轴=6 000 r·min-1

由图4可知, 轴向切削深度为0.30 mm, 主轴转速为3 000、 4 000、 5 000和6 000 r·min-1时, 铣削温度分别为885、 896、 906和918 ℃. 铣削温度随着主轴转速的增加而增加. 不同的是随着铣削速度的增加, 铣削温度的增长速率呈现稳定的变化规律. 随着铣削速度的逐渐增加, 切削区域切屑温度逐渐增加, 切屑带走的热量的比例逐渐增加, 所以转移到刀-工之间的热量几乎不变.

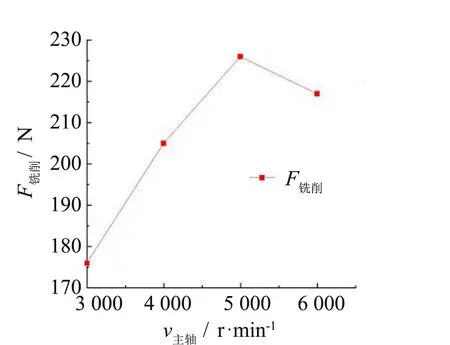

2.2 铣削力分析2.2.1 主轴转速对切削力的影响

该模型轴向切削深度为0.30 mm, 径向切深5 mm, 每齿进给量为0.10 mm·z-1. 以切削力为指标进行研究, 以主轴转速为单因素进行仿真分析. 对主轴转速3 000、 4 000、 5 000及6 000 r·min-1进行了切削仿真. 铣削力平均值随主轴转速的变化如图5所示. 当主轴转速较低时, 随着主轴转速的增加, 单位时间内去除量增加, 切削力先增大. 随着主轴速度的继续增加, 单位时间内去除量不再增加. 刀具与工件之间的摩擦系数减小, 切削力减小; 随着主轴转速的不断提高, 温度也随之提高, 工件的强度和硬度降低, 切削力也随之降低. 综上所述, 切削力会随着主轴转速的增加先增大, 然后逐渐减小.

图5 不同主轴转速下的切削力Fig.5 Cutting force at different spindle speeds

2.2.2切削深度对切削力的影响

该模型径向切深5 mm, 主轴转速3 000 r·min-1, 每齿进给量0.10 mm·z-1. 以切削力作为研究指标, 以切削深度单一因素进行仿真分析. 轴向切削深度分别在0.20 、 0.25 、 0.30 和0.35 mm进行了切削仿真. 切削力的平均值随切削深度的变化如图6所示. 随着切削深度的增加, 铣削力随轴向切削深度成比例增大, 但对刀具与工件的摩擦系数和材料变形系数波动影响不大, 因此随着切削深度的增加, 切削力逐渐增大.

图6 不同切削深度下的切削力Fig.6 Cutting forces at different cutting depths

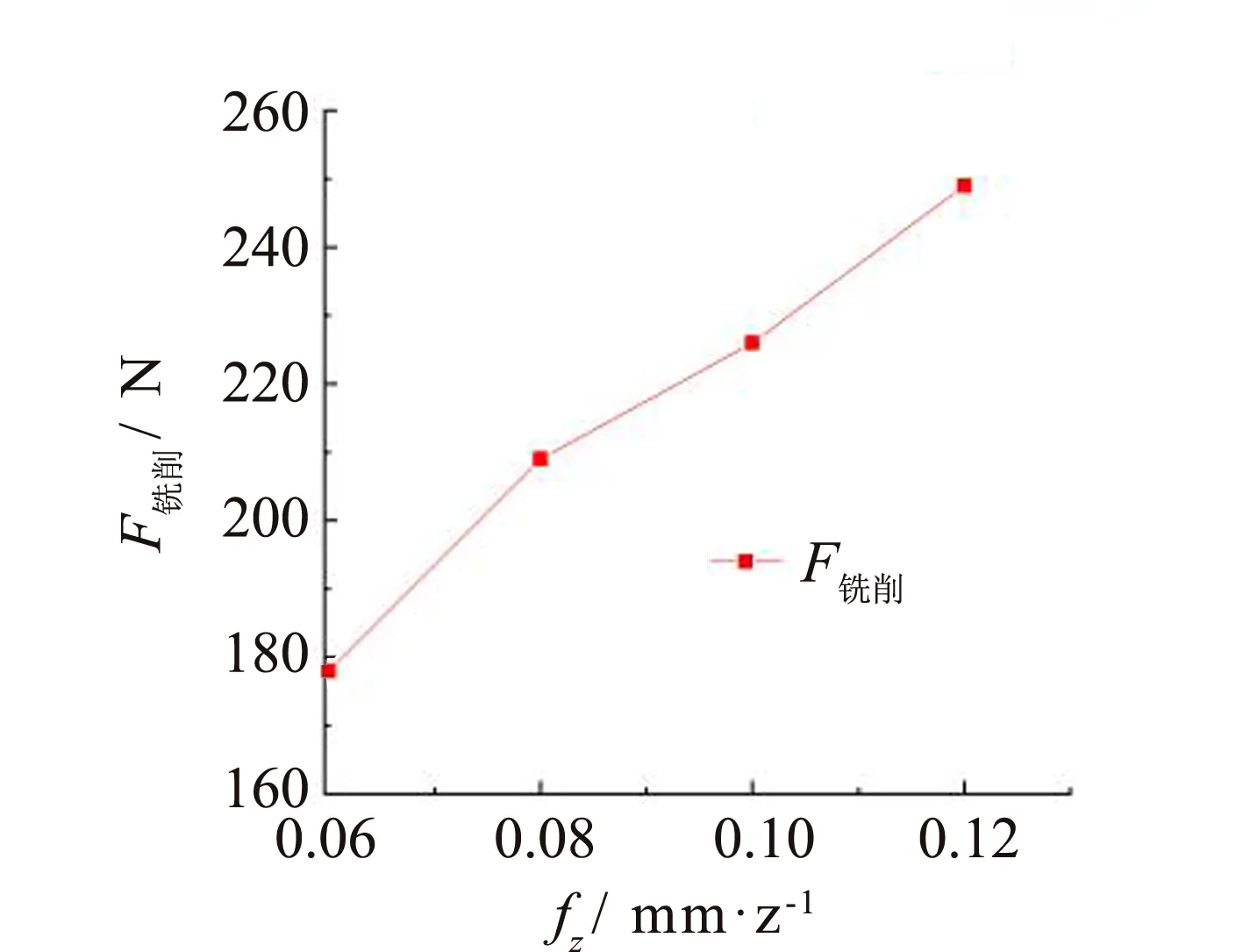

2.2.3每齿进给量对切削力的影响

该模型轴向切削深度0.30 mm, 径向切削深度5 mm, 主轴转速3 000 r·min-1. 以切削力作为研究指标, 采用单因素每齿进给量进行仿真分析. 分别在0.06、 0.08、 0.10、 0.12 mm·z-1的条件下进行数值模拟, 铣削力的平均值随每齿进给量的变化如图7所示.

图7 不同每齿进给量的切削力Fig.7 Cutting force at different feed per tooth

随着每齿进给量的增加, 单位时间内工件材料的去除量成比例增加, 导致克服材料变形的工作量增加, 切削力逐渐增加. 同时, 随着每齿进给量的增加, 切屑变形系数变大, 摩擦系数变大, 也会削弱切削力的增加. 综上所述, 切削力随每齿进给量的增加而缓慢增加.

2.3 切屑形态分析

2.3.1宏观分析

本研究重点分析切屑产生的过程, 并研究主轴速度对切屑形状的宏观影响. 随着主轴转速的变化, 得到不同主轴转速下的切屑形状如图8所示.

(a) v主轴=3 000 r·min-1

(b) v主轴=4 000 r·min-1

(c) v主轴=5 000 r·min-1

(d) v主轴=6 000 r·min-1

如图8(a)所示, 当主轴转速为3 000 r·min-1时, 出现带状卷曲形状切屑, 内外表面均光滑. 图8(b)是主轴转速为4 000 r·min-1时所形成的切屑形态, 切屑形态也没有太多不同. 因此, 增加主轴速度对形成锯齿状切屑的趋势有很大的影响. 随着主轴转速的增加, 切屑程度逐渐增强, 从图中可以看出, 随着主轴转速的增加, 切屑表面材料的挤压也随之增大. 在图8(c)中转速为5 000 r·min-1时, 明显出现锯齿状切屑. 在图8(d)中, 切屑的锯齿程度较窄, 说明随着主轴转速的增加, 切屑与刀具前刀面的摩擦增大, 导致切削温度升高, 同时锯齿间的齿距逐渐减小. 当主轴转速增加时, 材料变形使前刀面摩擦系数减小, 易切削, 切削力减小. 这与切削力分析正好对应, 表明切削力随主轴转速的增加而减小, 且主轴转速增加, 切屑锯齿化越严重, 切屑局部剪切变形越大.

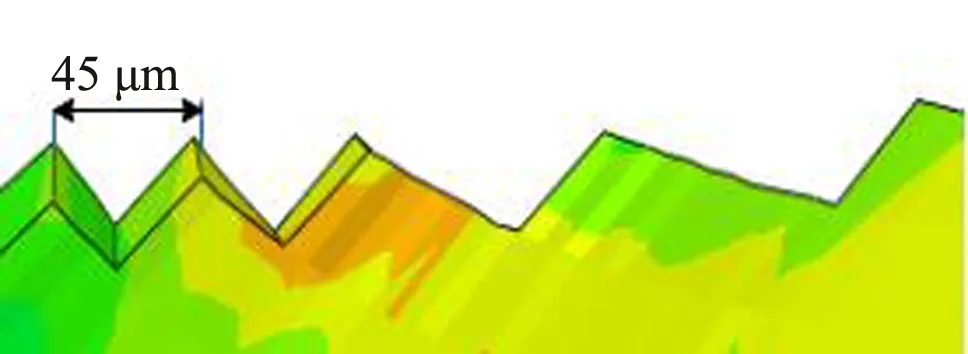

2.3.2微观分析

主轴转速变化引起的切屑形状如图9所示, 形成锯齿形切屑. 主要原因是随着主轴转速的提高, 切削温度升高, 产生的热量大部分被切屑带走, 切屑受到热软化作用的影响, 形成锯齿状切屑. 从实验中可以看出, 随着主轴转速的增加, 切削速度和锯齿化的频率均增加.

(a) v主轴=3 000 r·min-1

(b) v主轴=4 000 r·min-1

(c) v主轴=5 000 r·min-1

(d) v主轴=6 000 r·min-1

当主轴转速为3 000 r·min-1时, 出现锯齿状切屑, 但齿底与齿屑底部的距离较大, 切屑的切屑程度和齿距较小, 且锯齿形状较均匀; 当主轴转速增加到4 000 r·min-1时, 锯齿状切屑出现不规则形状, 切削温度也逐渐升高. 当主轴增加到6 000 r·min-1时, 锯齿化程度十分明显, 锯齿形切屑也变得规则, 自由表面出现较规则的锯齿形切屑. 其原因是随着主轴转速的增加, 切削温度的升高, 位错的运动速度增加, 沿滑带方向形成锯齿状切屑. 从以上分析可以得出, 主轴转速对集中剪切滑移的影响最大, 集中剪切滑移影响切屑的锯切程度和齿距. 镍基高温合金材料的导热性能较差是产生集中剪切滑移的主要原因. 局部高温是在高速条件下产生的, 这导致材料的热软化. 在高温下, 位错运动克服了变形和硬化的影响. 剪切区的局部强度减小, 形成集中剪切滑移.

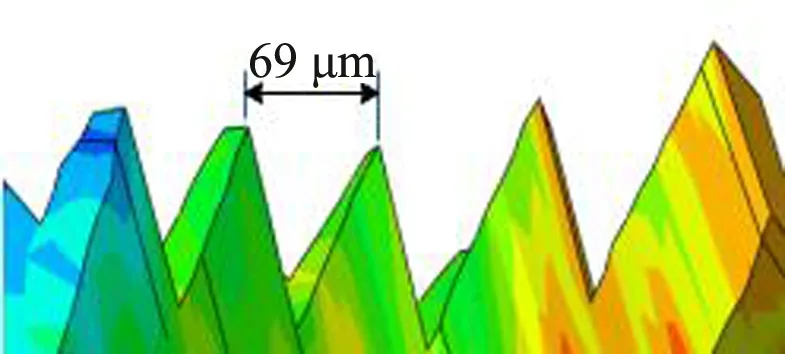

每齿进给量的变化对切屑形状的影响如图10所示. 随着每齿进给量的增加, 切屑的锯齿形更加明显. 当每齿进给量为0.06 mm·z-1时, 锯齿形状不规则, 无剪切滑移带, 锯齿度小. 随着每齿进给量的增加, 材料的去除率也增加, 温度也随之增加. 每齿进给量增加到0.08 mm·z-1, 可以清楚地发现锯齿状切屑更有规律, 锯齿状的程度是显而易见的. 当每齿进给量增加到0.10 mm·z-1时, 切屑的锯齿程度显著, 切屑段形成近似梯形, 腰部较高. 当每齿进给量增加到0.12 mm·z-1时, 相邻锯齿之间距离逐渐缩短, 沿剪切滑移带的运动产生一定程度的变形. 拉力的大小和方向不一致, 没有明显的规律性.

(a) fz=0.06 mm·z-1

(b) fz=0.08 mm·z-1

(c) fz=0.10 mm·z-1

(d) fz=0.12 mm·z-1

3 结论

本研究建立了基于JC本构模型和塑性损伤准则的三维铣削模型, 在有限元方法基础上对镍基高温合金Inconel 718铣削过程中切削力、 切削温度和锯齿屑的形成机理进行了仿真分析, 发现铣削温度随着主轴转速、 每齿进给量和轴向切深的增加而增加. 但上升的速率却有所不同, 每齿进给量的增长速率下降, 主轴转速和轴向切深的增长速率趋于稳定. 主轴转速对铣削温度影响最大, 温度最高达到918 ℃; 切削力会随着主轴转速的增加而增大, 最高达到226 N, 然后逐渐减小, 达到217 N. 而切削力随切削深度和每齿进给量的增加呈比例增加. 分析结果表明, 在镍基高温合金Inconel 718铣削过程中, 主轴转速对锯齿形切屑形成的影响更为显著, 随着主轴转速的提高, 锯齿现象更加明显.