极地凝析油船艏柱艉柱设计

胡显伟 杨麟

(广船国际技术中心)

0 前言

极地冰区航行船舶破冰时无论是挤压式破冰还是重力式破冰,都会受到较大的冰载荷,同时由于极地气温低、冰层较厚,结构还需要抵抗低温对材料性能的影响,因此需要设计具备耐低温和承受破冰载荷的艏柱艉柱。

我国冰区船舶设计、建造起步较晚,目前的艏柱艉柱形式不适用船厂的生产和成本控制。为此,在极地凝析油轮的研发设计时,我们通过收集资料,总结冰区船设计和建造的经验,对冰区船艏柱艉柱的技术性能、规范要求进行深入研究,在船级社认可的前提条件下,采用适合船厂建造的艏柱艉柱的新的结构形式,进而解决艏柱艉柱形式的建造工艺性问题。

1 常见破冰艏柱艉柱及对比分析

目前常见的破冰艏柱艉柱主要有整体式铸钢型艏柱艉柱和焊接式艏柱艉柱两种类型。

1.1 铸钢型艏柱艉柱

优点:整体铸钢件,具有良好的刚性,其破冰承载能力和结构安全性较好,船级社能够快速退审。缺点:目前,国内的铸钢件制作厂家还不具备大型、超低温(-50℃)铸钢件的生产能力,还未取得俄罗斯船级社低温证书,其研发、制作和取证的周期较长,同时根据厂家报价,低温铸钢件的价格十分昂贵。

1.2 焊接型艏柱艉柱

优点:原材料来源广泛,制作周期可控,成本大大低于铸件。

缺点:因其由钢板焊接而成,导致破冰承载能力较铸件有所降低。同时,为保证结构具备足够的安全性,其选用的钢板厚度较厚,结构复杂,焊接工作量大,存在施焊困难。

1.3 艏柱艉柱选用分析

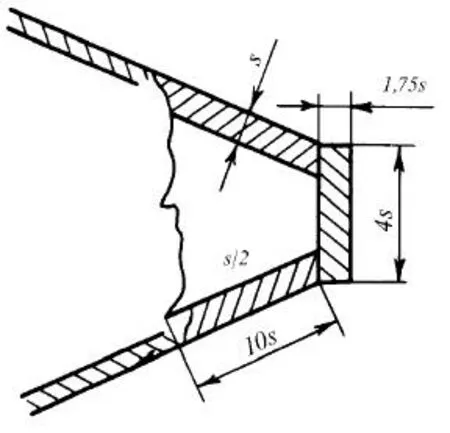

凝析油轮入级俄罗斯船级社,需满足附加入级符号“Arc7”、“WINTERIZATION(-50)”的要求:艉柱应为铸钢,艏柱可采用焊接型(推荐铸钢),该焊接型艏柱需按下图1所示进行设计。

图1 规范要求的焊接型艏柱

若凝析油船的艏柱艉柱均采用铸钢件,其建造将受到厂家的生产能力和取证的影响。同时,根据规范要求,破冰艏柱艉柱设计时应覆盖轻载冰吃水线至满载冰吃水线的区域,并上下延伸一定范围。受铸件运输和吊装能力的影响,根据凝析油船分段划分的要求,需将艏柱艉柱分别设计成三个小铸件,每个小铸件在相应的分段制作时安装,最后随分段一起进行总组。综上,铸钢件的制作周期较长,成本高,将会严重影响本船的生产进度和经济效益。

如果完全按照规范要求的结构形式设计焊接型艏柱艉柱,其焊接工作量大,存在施焊困难的情况。图2是常见的焊接型破冰艏柱,在外板内侧布置有较大的纵、横向支撑结构,以保障船体结构具备抵抗破冰载荷的能力。由于这些结构密集,间距仅400mm,施焊困难,影响了船舶建造的质量,此类焊接型破冰艏柱艉柱生产效益较铸钢型艏柱艉柱并没有大的改善。

图2 常见的焊接型破冰艏柱

2 焊接型破冰艏柱艉柱优化

采用焊接型艏柱艉柱更具有优势,但需解决以下几个问题:

(1)破冰承载能力降低;

(2)结构复杂,施焊困难;

(3)船级社对焊接型艏柱艉柱的认可。

2.1 优化艏柱艉柱节点,有效传递破冰载荷,提升破冰承载能力

船舶破冰航行时,结构会受到较大的破冰载荷,在凝析油船设计时,对焊接型艏柱艉柱节点进行如下优化,可有效传递破冰载荷,提升焊接型艏柱艉柱的破冰承载能力:

(1)破冰位置的外板和中纵壁板采用大厚度、高强度钢板,同时其连接位置采用全焊透的焊接形式;

(2)内部设置纵桁和肋骨支撑外板和壁板,保证结构强度。

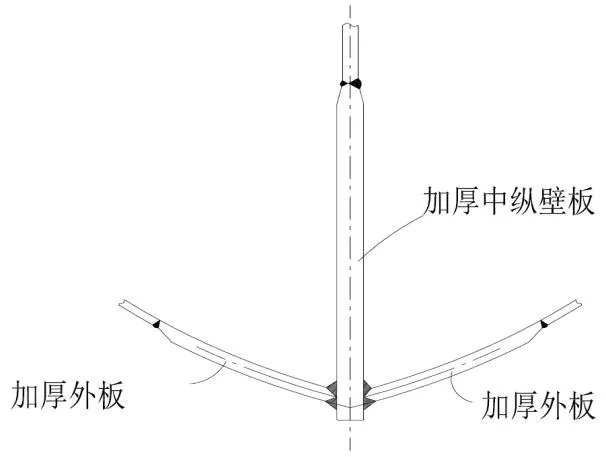

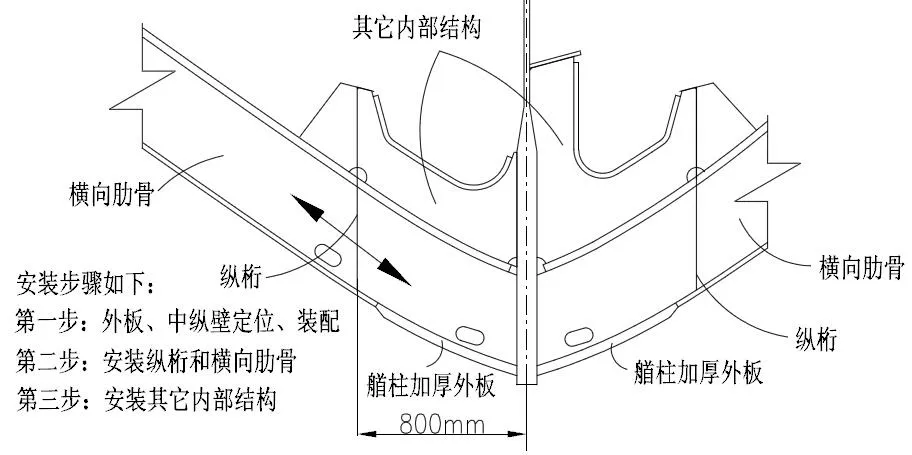

艏柱艉柱节点见图3,内部支撑结构布置见图4。

图3 破冰艏柱艉柱优化结构节点

图4 优化后的艏柱结构布置及安装步骤

另外,此艏柱艉柱节点除了提升破冰承载能力外,也较船级社要求的节点形式减少了两道外板全焊透焊缝,节省了焊接工作量,提高了生产效益。

2.2 优化结构形式,解决施焊困难

根据以往冰区船舶建造的经验,造成施焊困难,影响现场施工的原因,主要有以下三点:

(1)因为破冰的要求,艏柱艉柱区域结构与外板之间的夹角很小,影响施工空间;

(2)内部支撑结构的间距仅400mm,结构密集,同时结构上单边设置的加强筋使得结构之间的净空间只有280mm左右,空间狭小;

(3)整体式的支撑结构规格较大,通常达到1m的深度,施焊难以到达,导致施焊困难。

第(1)点受空间制约,主要通过以下结构优化,解决施焊困难。

首先,将支撑结构的加强筋修改为对中安装(T型),这样在不改变横向结构布置的情况下,其结构之间的净空距离可以达到340mm左右。

其次,将纵桁与中纵壁的距离由原来的400mm调整为800mm,扩大施工空间。

最后,将原有一体式的横向支撑结构分成横向肋骨和其他内部加强筋两个独立部分,实现分步装焊,解决施焊困难的难题,见图4。

2.3 船级社认可

上述焊接型艏柱艉柱结构优化设计与入级规范的要求有所差异,主要通过如下两个认证步骤,取得船级社的支持和认可。

首先,论证破冰载荷传递路径并获得船级社对新型焊接型艏柱艉柱节点认可;

其次,通过有限元计算,与船级社对结果进行分析讨论,以确定该形式艏柱艉柱结构尺寸和节点满足入级要求。

3 结束语

通过艏柱艉柱创新优化设计,降低了采购成本和建造成本,避免了铸件采购对建造周期的影响,提高了建造效率,为建造冰区航行的船舶积累了经验。