硬化轴断裂的失效分析

黄佳建 张越 曾志斌

(广船国际计量检测中心)

0 前言

20CrMnTi是性能良好的渗碳钢,淬透性较好,经渗碳淬火后具有硬而耐磨的表面、坚韧的心部和较高的低温冲击韧性。广泛用于轴类、活塞类零配件以及汽车、飞机上各种特殊零件部位。

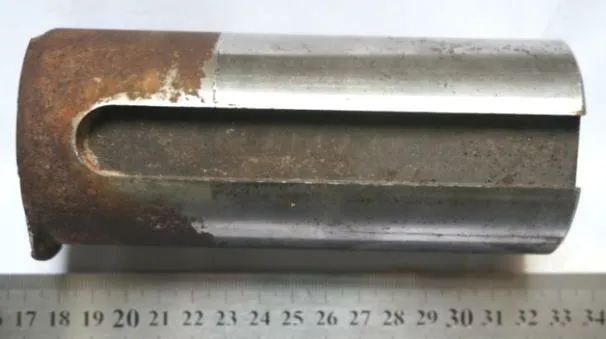

某公司20CrMnTi硬化轴表面经过渗碳处理,设备运转不足两周,轴转角直角位处发生断裂,如图1所示。为分析其断裂原因,制定预防措施,避免此类事件再次发生,截取失效硬化轴样品进行化学成分分析、力学性能检测、断口分析、硬度测试和金相检验。

图1 失效硬化轴形貌

1 理化检测

1.1 化学成分分析

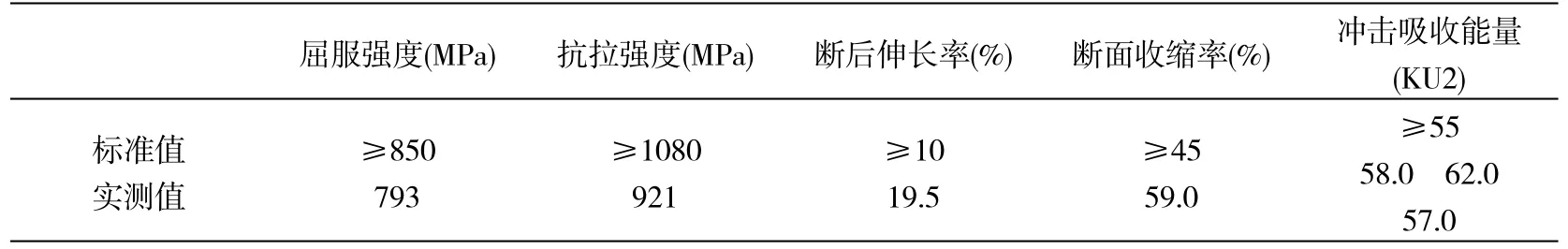

在断裂硬化轴上切取化学分析试样,采用美国热电ARL3460型火花直读光谱仪分析硬化轴的化学成分,如表1所示。对照GB/T3077-2015《合金结构钢》标准中20CrMnTi的技术要求,该硬化轴化学成分符合规范要求。

表1 化学成分(质量分数%)

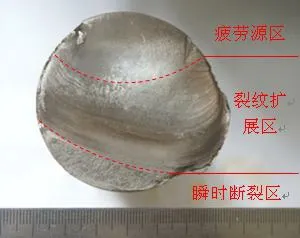

1.2 力学性能检测

截取断裂硬化轴纵向样品,测试其室温拉伸、冲击性能,测试结果如表2所示,对照GB/T 3077-2015《合金结构钢》[1]标准中20CrMnTi的技术要求,该硬化轴断后伸长率、断面收缩率、冲击吸收能量均符合规范要求,但其屈服强度、抗拉强度未达到规范要求。

表2 力学性能测试结果

1.3 断口分析

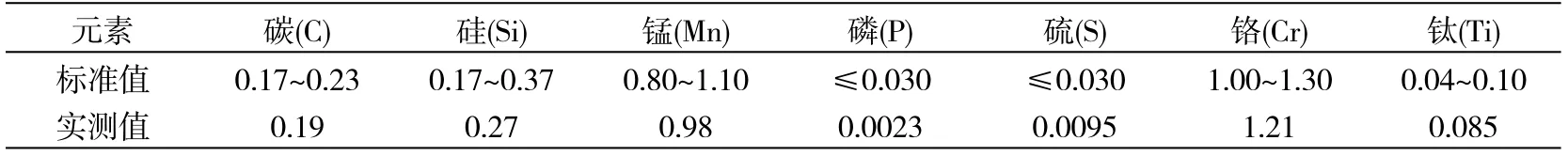

观察失效硬化轴断口,该断口表现较典型的旋转疲劳断口形貌,包含疲劳源区、疲劳裂纹扩展区和瞬时断裂区。

疲劳源区位于轴转角处的直角位,为一个以疲劳核心为焦点的光滑、致密区域,该区域扩展速度缓慢,在反复张开、闭合过程中断面逐渐被磨光。中部裂纹扩展区呈现明显的海滩状疲劳条纹,垂直于疲劳裂纹扩展方向,逐步向四周推进呈现弧形。瞬时断裂区是疲劳达到临界尺寸发生快速破断区域,此断口瞬断区面积较小,断裂载荷相对较小,为脆性断口,如图2所示。

图2 失效硬化轴断口形貌

1.4 硬度测试

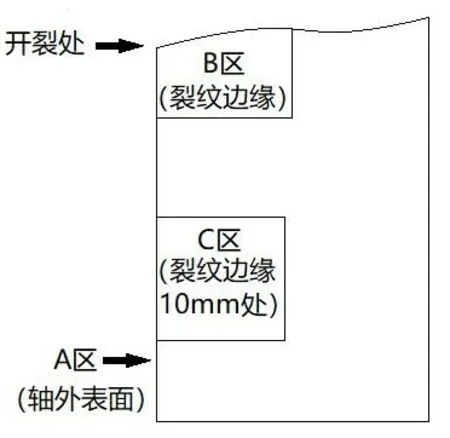

截取失效轴纵向截面样品,分别测试其表面硬化层(A区)、裂纹边缘(B区)、距离裂纹边缘10mm处(C区)的洛氏硬度,如图3所示,测试结果如表3所示。失效轴硬化层表面及硬化区域硬度均大于45HRC,达到产品表面硬度的设计要求,但裂纹边缘处硬度仅为(27.5~29.8)HRC。

图3 轴纵截面硬度测试位置示意图

表3失效轴样品洛氏硬度测试结果(HRC)

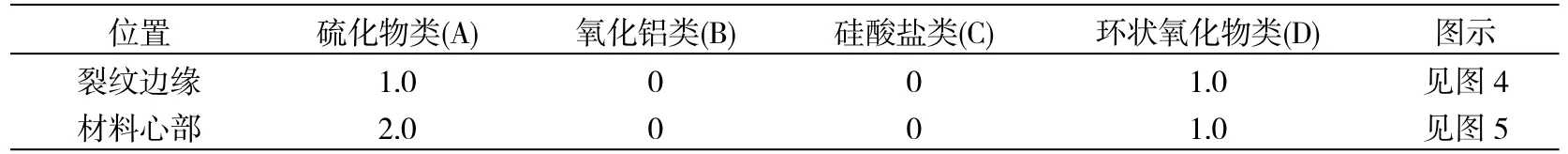

表4 失效轴样品非金属夹杂物检测结果

1.5 金相检验

在失效轴裂纹源区域截取纵截面样品,经磨抛处理,未侵蚀,在蔡司AXIOObserver.A1m金相显微镜下观察,非金属夹杂物含量按GB/T10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》标准中实际检验A法评定,级别如下:

材料心部区域存在较多的硫化物夹杂,如图5和图6所示,同时在失效样品的扩展裂纹内部和材料心部均发现少量尺寸较小、形状规则的氮化钛夹杂,如图4和图6所示。

图4 裂纹边缘处非金属夹杂物形貌 100×

图5 心部非金属夹杂物形貌100×

图6 心部非金属夹杂物 200×

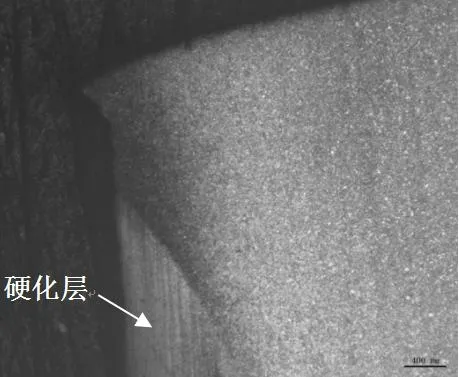

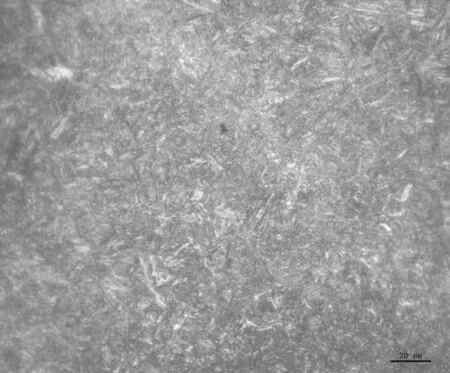

样品经4%的硝酸酒精溶液侵蚀后,在金相显微镜下观察,可见轴圆柱面有一层深度约1mm的渗碳硬化层,未完全覆盖至转角位,自断口处量起约有1mm区域未经硬化处理,如见图7所示,微观金相显示与硬度测试结果相吻合。断口近表面处金相组织为回火索氏体+少量铁素体,如图8所示,心部金相组织为回火索氏体+贝氏体+少量铁素体,如图9所示。

图7 裂纹边缘显微组织 25×

图8 近表面处显微组织 500×

图9 心部显微组织 500×

2 分析与讨论

通过以上检测结果可知,硬化轴的化学成分、断后伸长率、断面收缩率、冲击吸收能量均符合规范要求,但屈服强度、抗拉强度未达到规范要求。20CrMnTi为中淬透性渗碳钢,用于高扭力轴类时显微组织应为具有较高强度的回火马氏体,此轴热处理工艺不佳,金相组织以回火索氏体为主,存在贝氏体和少量铁素体,导致强度无法满足技术要求。

硬化轴在进行表面渗碳处理时未覆盖转角位,此处硬度值由约53HRC骤降至约29HRC。观察失效轴断口,呈现典型的旋转疲劳断口形貌,可见轴运转过程中承受较高的扭力,转角处应力最为集中,此处硬度值急剧下降,远低于设计要求的45HRC,易引发应力开裂。

断口扩展裂纹内部和材料心部均发现少量尺寸较小、形状规则的氮化钛夹杂,硬而脆的氮化钛夹杂起到割裂金属的作用,可加速裂纹扩展,但氮化钛夹杂物数量不多且没有聚集分布,故并非此轴断裂的主要原因。

3 结论及建议

综上所述,硬化轴材料热处理工艺不佳,强度低于设计要求,且在表面渗碳处理时未覆盖转角位,导致硬度急剧下降,当轴高速运转时,转角位应力集中引发疲劳开裂。建议如下:

(1)采用2次淬火+回火热处理工艺(第1次淬火温度880℃,第2次淬火温度870℃,均为油冷;回火200℃,水冷或空冷),以获得回火马氏体组织;

(2)进行表面渗碳硬化处理时,应覆盖转角位,防止此处硬度值急剧下降;

(3)轴转角位为应力集中处,应避免采用小弧度设计,建议加大此处的过渡圆弧半径;

(4)应在每批材料热处理及渗碳处理后进行抽样检测,确保材料性能达到设计要求,避免因材料质量问题导致事故发生。