舾装件3D参数化建模及出图方法

廖思溶

(广船国际技术中心)

0 前言

AM舾装模块是基于PDMS的舾装改进模块,其直观、方便,带图形控制手柄及数字反馈的三维编辑技术已越来越多地应用于设计领域,AM系统本身可以基于零件的参数化三维设计系统,但对于船舶设计中大量的标准件和设备,则需要通过有效的二次开发实现高效建模。

在船舶设计中,大量地应用了各种标准件与非标件,简化标准件与非标件的建模与出图时间,将大幅提高船舶设计的效率,这也是船舶设计软件开发的方向。

1 如何实现常用舾装件的参数化建模

AM系统本身是可以基于几何体实现参数化建模的,但是对于常用的舾装件并没有现成的功能可以实现参数化建模,通过分解舾装件可以看到,他们都是由一个个几何体组成的,因此问题可以化解为,如何通过变化几何体的参数达到变化整个舾装件的参数。那么现在的问题就变成了,应该采用哪种数据形式存储舾装件模型,如何设置舾装件模型的参数以及设置哪些参数,才能达到使用和维护的灵活性和通用性的要求。

通过分析,现把舾装件分为标准件和非标件两大类,标准件因模型外形和信息较固定,参数也较少,因此采用部件库的形式存储基本模型,在需要设置参数的几何体或零件上做上标记,在建模过程中读到这个做了标记的零件,以及用户预设置的参数数值,通过后台程序对其进行修改。

对于非标件,将外形相识的整理成一个类型,存储在参数化模板库内,但非标件需要设置的参数较多,因此还需要图纸说明各个参数的意义,所以在每个非标舾装件模型下都需插入一张说明图纸。文章中将以两种类型的常用舾装件加以说明。

2 标准件的参数化建模

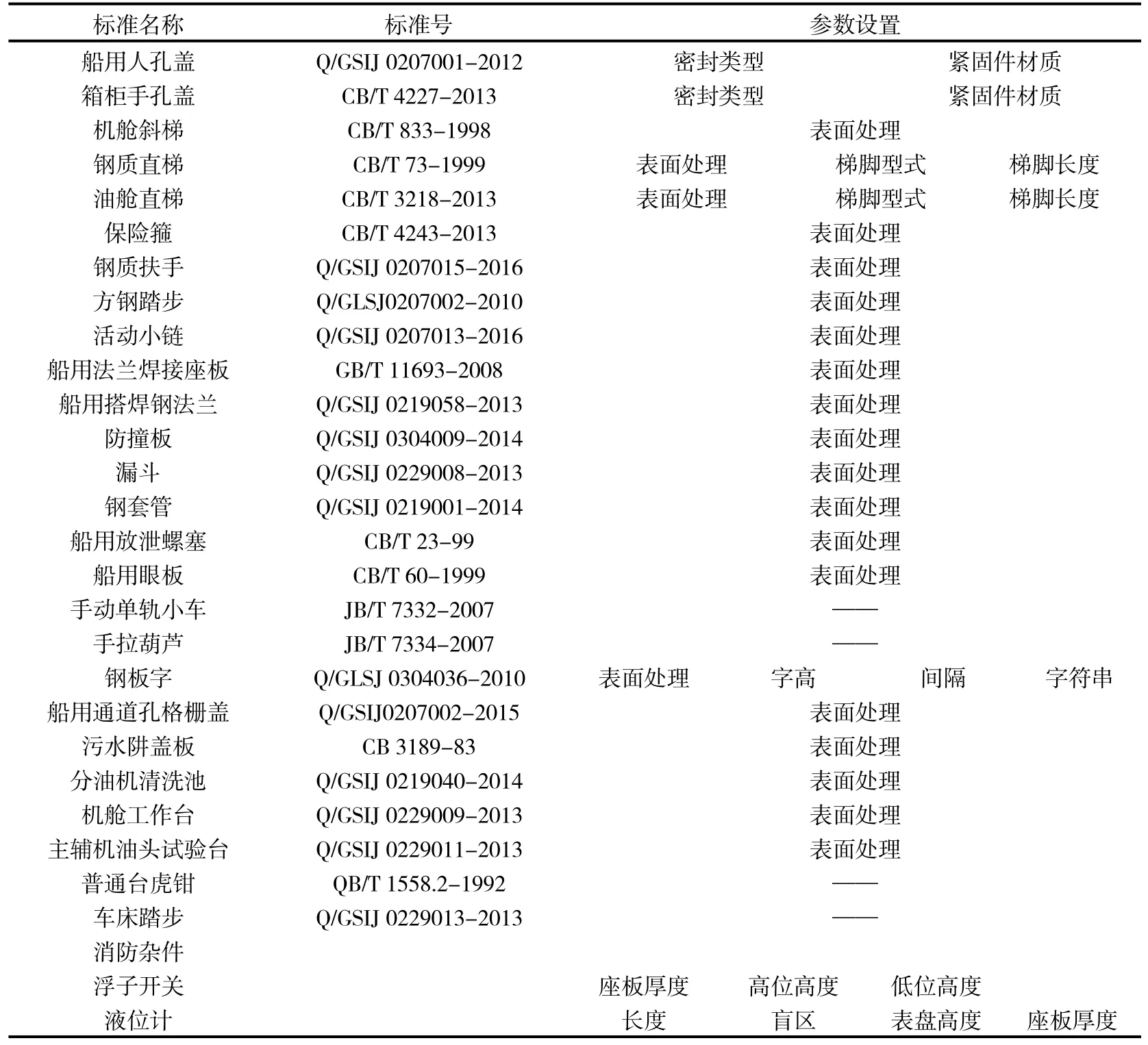

通过总结分析最近几年设计的各类船舶中所使用的标准件,我们罗列出一个常用标准件清单,并针对每一个标准进行分析,找出标准件的可变参数,如表1所示,通过对表1的分析,对于标准件,我们采取的方法是建立独立的机装船舶设计标准库,针对不同标准件,分析并归类,制定特定插入参数及属性(如表面处理、附件材质等),提供选择列表,在列表中选取目标对象,在小窗口视窗中呈现模型,且模型可缩放转动(见图1)。而后通过捕捉插入点和后台分析插入对象,得到位置和方向,达到直接引用。通过选用确定属性信息,再在后台写入模型,得到的模型具备完整的信息,可直接入托。如果标准模型含有座板,则“生产座板”按钮可见,可以选择是否拆分,拆分后对模型修改无影响。在用户界面中,设计人员可通过人机交互选择自己的需求,达到设计要求。

图1 标准部件库应用人机界面

表1 机装船舶设计标准库

针对以上表格中的各类设计标准件,通过程序开发,利用可视化界面,通过选择标准库类型,选择需要的标准件规格,选择标准件特定参数设置,即可点选位置建模,该界面还提供修改与校正的功能程序,操作的人机界面及建模实例,如图1和图2所示。

图2 标准件建模实例及模型信息

通过程序载入的标准件信息完善,无须设计人员后期介入修改,直接达到托盘录入需求,并且,通过程序修改的模型,其信息也同步修改,无须人工介入,这样大大减少了错误的发生,提高了设计质量及效率。

3 非标件的参数化建模

在船舶设计中,存在大量的非标件,但我们通过大量船舶设计发现,非标件在不同船舶中或多或少存在一些共性,我们将这部分共性的东西提取为参数化非标件,形成参数化建模的基础,归类并设计参数,通过输入相关参数,可直接调取模型,其中的零部件均能自动加载信息,达到出图状态,在非标件的参数化建模开发中,我们通过大量模型比对,在设备、铁舾件、箱柜三个方面做了初步应用,如表2所示。

表2 非标件参数化建模

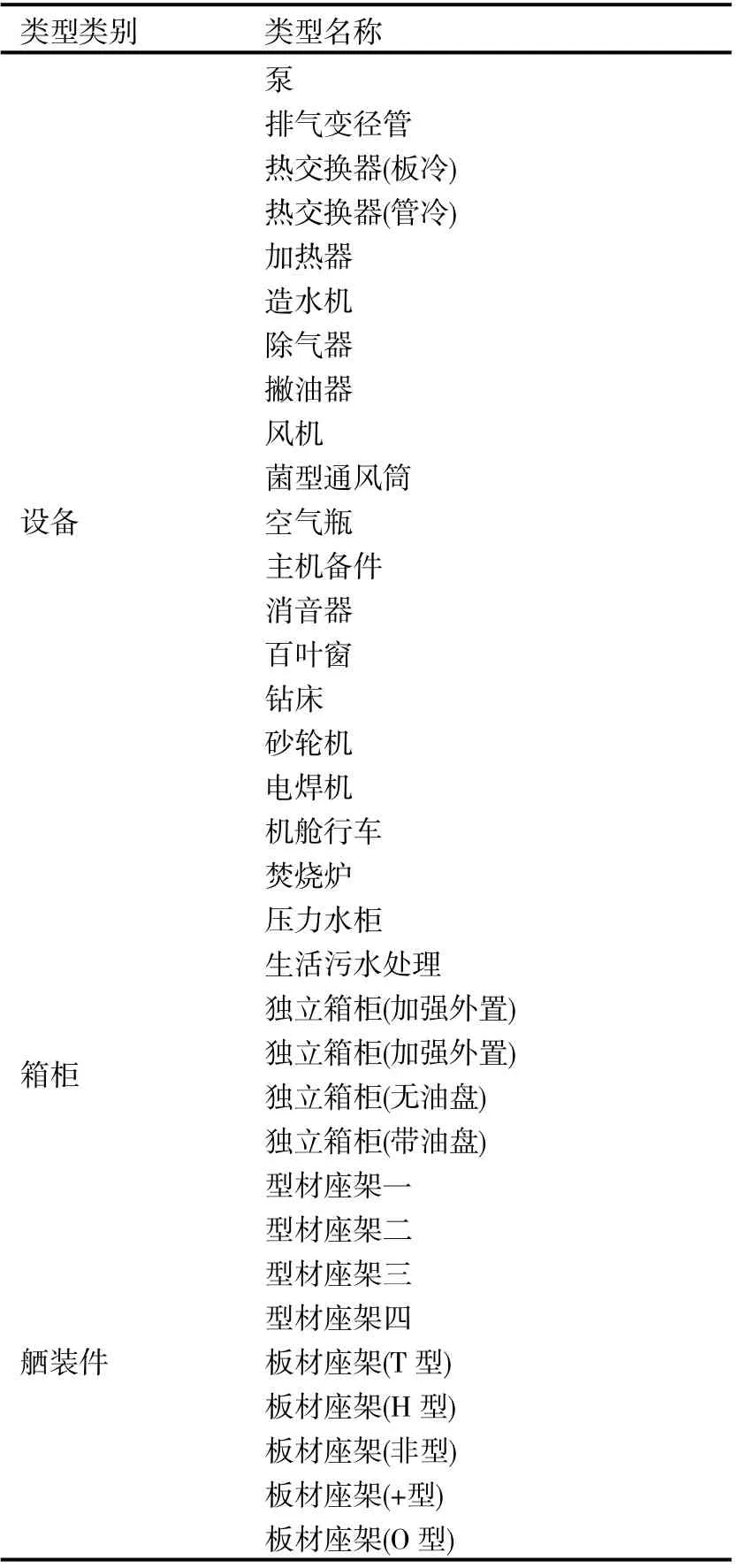

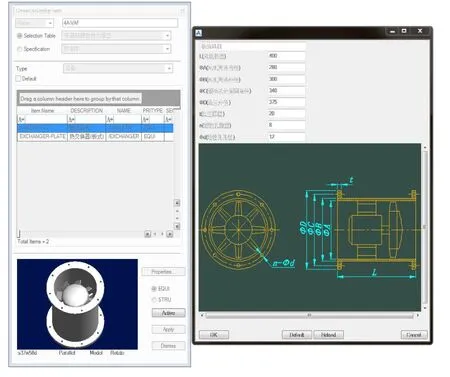

基于AM参数化建模的框架下,重新设计优化,形成对于我们更实用的工具,并给参数化模型制图,反复调试,形成最优的视觉效果。在模型列表中选取目标对象,在小窗口视窗中呈现模型,且模型可缩放转动,如图3和图4所示,再通过捕捉插入点和后台分析插入对象,得到位置和方向,达到直接引用,引用后的模型具备完整的信息,可直接入托。

图3 非标件(设备)参数化建模人机界面

图4 非标件(舾装件)参数化建模人机界面

通过二次开发的程序具有可视化界面,通过选择非标库类型,选择非标件,输入所需参数,即可点选位置建模,该界面还提供修改与校正的功能。程序操作人机界面及建模实例如图3、图4和图5所示。

图5 非标件参数化建模实例

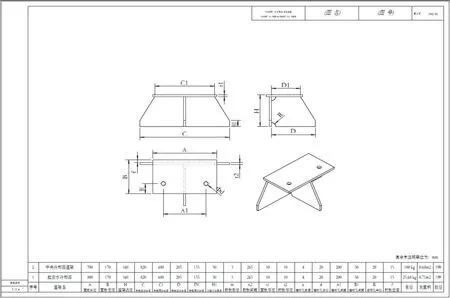

4 参数化出图模式

当设计中大面积使用参数化建模时,我们可以使用的二次开发的参数化出图模块,通过程度读取模型中某一区域内引用参数化模块建模的模型,并后台读取他们各自对应的参数,在标准化出图模式时通过标准表格的形式体现在图纸上。通过标准化出图模式,出图量、派工单量均大幅减低,通过二次程序开发,还可以达到自动统计清单,自动生成参数套表,这样可以将相同类型的图纸完全交给程序来完成。标准化出图的图纸模式统一,出图质量有保证,校对工作相对简化,出图效率可大幅提升,如图6所示。

图6 出图效率可大幅提升

5 经济效益

表3是针对单个部件采用不同的建模和出图方式所产生的工时对比,一种是采用传统的AM自带功能建模及出图,一种是采用参数化建模及出图,我们发现后者的效率提升相当明显,在此基础上,如果我们将参数化建模及出图的非标库日益完善,再进行全船推广,那么提升的整体效率初步估计将达到75%左右。

表3 参数化建模及出图效率比对表(单个部件)

6 结束语

“提质增效”是一个企业永恒的话题,参数化建模及出图是AM应用在提质增效上的一个缩影,通过多型船舶的积累,逐步完善参数化库及标准化出图模板库是一个长期的任务,量变势必会引起质变,当参数化库的积累足够多的时候,建模和出图将是更简单的事情。