机油进出口管径对柴油机活塞振荡冷却效果的影响

吴之华,龚京风

(武汉科技大学汽车与交通工程学院,湖北 武汉,430065)

近年来,随着柴油发动机向高功率、高负荷和低排放的趋势发展,其工作时受到的热负荷、热强度和机械负荷随之增加,而过高温度会导致活塞组件出现热变形乃至热损伤,发动机工作可靠性下降,因此,需要对活塞进行冷却处理。目前广泛采取的冷却方式是振荡冷却,即在柴油机活塞里铸造冷却油腔结构,不断向冷却油腔喷射机油,使油腔内机油和空气随活塞的往复运动而产生振荡,与油腔壁面进行换热,从而达到冷却的目的。活塞的冷却过程实质是冷却油腔内气液多相流的振荡传热过程[1]。

Pan等[2]和Yi等[3]采用数值模拟方法,研究了发动机转速、冷却油流量对环形油腔传热系数和机油填充率的影响规律,但其建立计算模型时,对机油进出口管道进行了简化,仅关注内冷油腔结构本身;李闯等[4]和原彦鹏等[5]研究了油腔形状和位置对柴油机活塞温度场的影响;曹元福和张卫正等[6-7]采用计算流体力学(CFD)方法,研究了机油填充率和壁面换热系数随曲轴转角和转速的变化规律;Wang等[8]尝试以纳米流体作为冷却介质,结果显示,采用纳米流体的冷却效果优于采用常规冷却油的冷却效果。目前的研究主要集中于发动机转速、油腔位置和形状等对活塞振荡冷却换热效果的影响,但发动机转速受发动机工况约束,而油腔形状受加工工艺约束,并且油腔位置会影响活塞的热应力水平,因此,这些因素不能仅根据冷却需求进行调整。而油腔进出口直径受上述约束相对较小,若能通过调整油腔进出口直径来改善活塞冷却效果,不失为一种简洁有效的手段。

另外,在计算模型选择方面,朱海荣等[9]比较了湍流模型对振荡传热计算结果的影响,得出采用SST κ-ω模型的模拟结果更接近实验值;吴志明等[10]采用流体体积函数(VOF)多相流模型对活塞冷却油腔周向换热特性进行研究,发现壁面平均换热系数振荡幅度最大的是入口冲击周向20°区域内;邓晰文等[11]提出一种采用相对位移法的模拟仿真方法,即通过编写动边界的自定义函数(UDF)定义活塞的往复运动,以降低数值运算量,并且计算结果与实验结果吻合良好。

基于此,本文采用CFD方法,基于VOF多相流模型和SST κ-ω湍流模型,借鉴相对位移模拟仿真方法,建立了柴油机活塞振荡冷却数学模型,研究了机油进出口通道管径对活塞冷却油腔气液两相流、机油填充率、内冷油腔表面换热系数的影响,以期为柴油机活塞内冷油腔优化设计提供参考。

1 数学模型

油腔振荡冷却是复杂的多维、多相且非定常的传热过程,冷却油、空气与内冷油腔壁面之间的传热是周期性瞬态导热、射流冲击、对流换热等过程的综合[7]。仿真计算过程中对模型进行如下简化:①机油垂直于油腔入口喷射;②忽略油腔中的油气,只考虑机油和空气,并且机油和空气互不相容;③活塞冷却油腔的复杂传热简化为瞬态两相流流动及传热[3]。

1.1 计算模型

连续性方程:

(1)

物性参数方程:

(2)

式中:t为时间;ui为速度,i=1,2,3分别表示空间三个方向x、y、z。

VOF模型中,两相速度和温度由各相共享,因此,计算域内只需要求解统一的动量方程和能量方程。

动量方程:

(3)

能量方程:

(4)

(5)

式中:ρ为流体密度;p为控制单元压力;g为重力加速度;μ为动力黏度;Fi为控制体单元体积力;E、T为内能和温度;k为有效导热系数;αq为第q相体积分数。

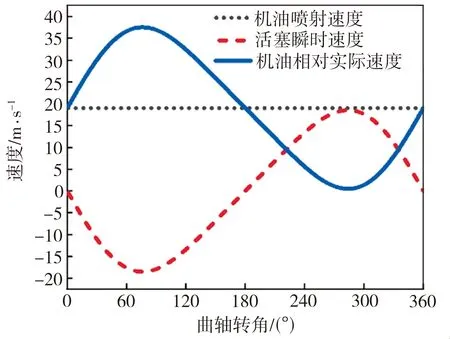

1.2 动边界模型

活塞作往复直线运动,以往主要采用层铺法来模拟,此方法对网格处理要求较高且容易出现计算错误。本文采用相对位移法[11]模拟活塞往复运动,该方法假定计算域整体作往复刚体运动。通过将机油入口速度和空气入口速度转化为随发动机曲轴转角变化的边界条件,考虑到活塞的往复运动,机油入口实际速度为:

vreal=voil-vengine

(6)

(7)

式中:vengine为活塞瞬时速度;voil为机油喷射速度;r为曲柄半径;l为连杆长度;ω为活塞角速度。

额定工况1800 r/min下,入口处机油相对活塞的瞬时速度实际分布如图1所示。

图1 额定工况下机油瞬时速度

2 三维仿真模型

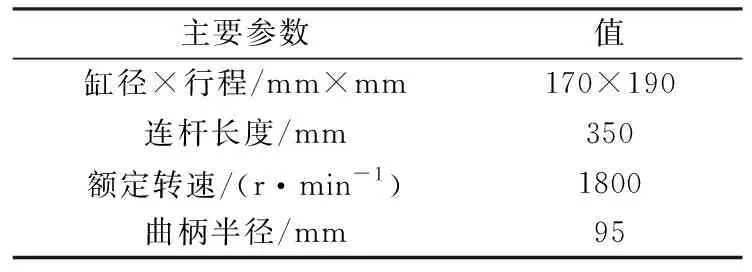

本文以单杠柴油机活塞的内冷油腔为分析对象,其主要技术参数见表1,活塞结构及运动过程示意图如图2所示。

表1 柴油机主要技术参数

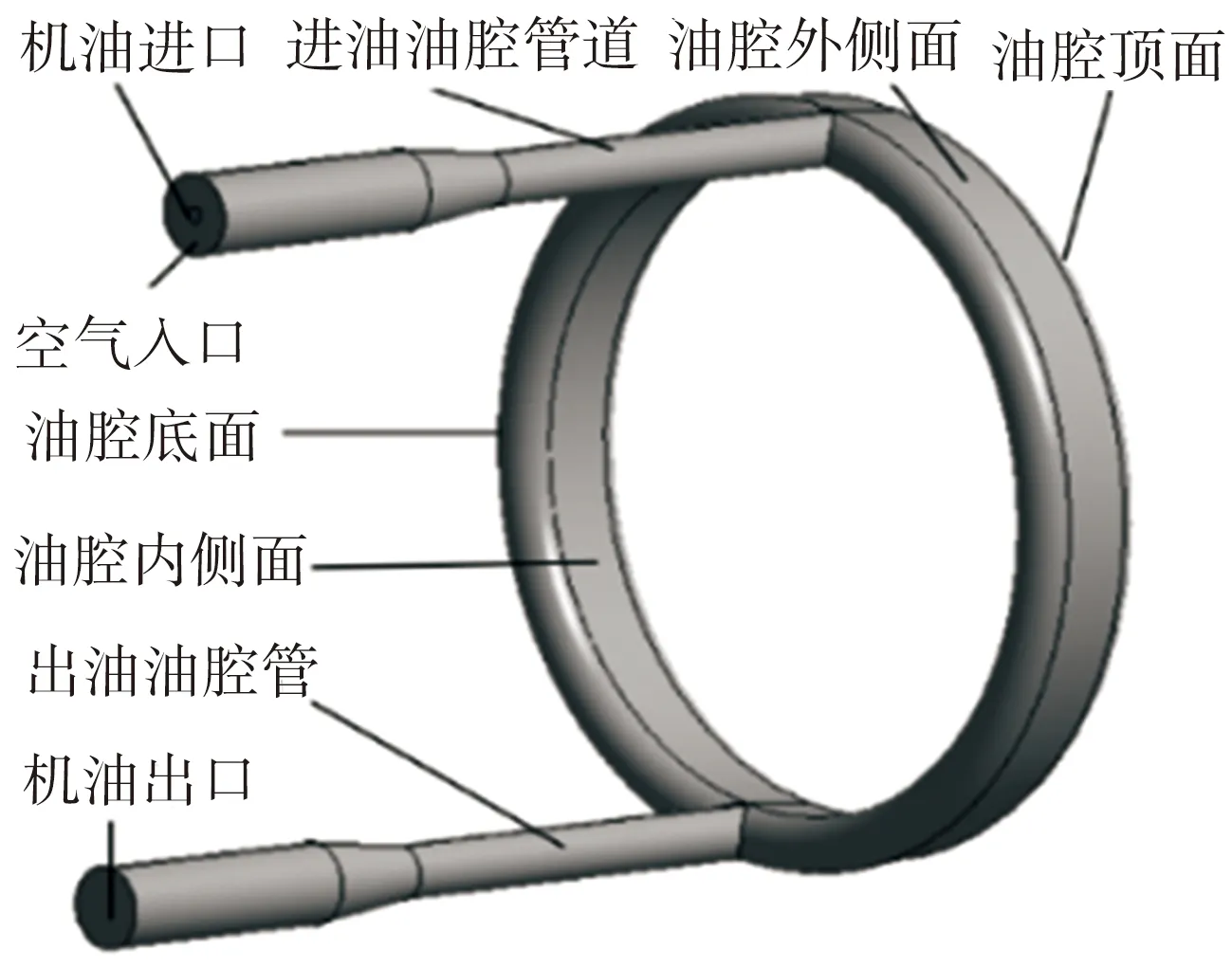

2.1 几何模型及网格模型

图3为活塞冷却油腔的几何模型和网格划分情况,可以看出,计算模型将内冷油腔壁面分为油腔内侧面、油腔底面、油腔外侧面和油腔顶面四个区域。

(a) 几何模型

(b) 网格划分

2.2 边界条件

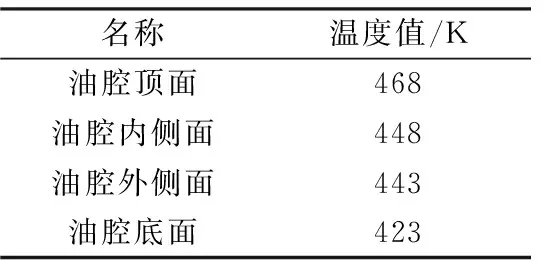

本文采用的几何模型与文献[12]一致,油腔壁面温度列于表2中。

表2 内冷油腔各壁面温度

由图3(a)可知,进口分为空气进口和机油进口,机油进口直径设为3 mm,参考式(6)和式(7),通过编写UDF给定机油入口相对速度。空气进口外径12 mm,为压力进口边界条件,机油和空气出口直径15 mm,为压力出口边界条件,机油参考温度为349 K。初始时刻,活塞位于上止点,且油腔内充满空气相。

本文分别建立了机油进出口通道管径为10、8、6、4 mm对应的内冷油腔模型,计算了不同模型的机油填充率、内冷油腔表面换热系数等,分析了机油进出口直径对活塞振荡冷却效果的影响。

3 计算结果与分析

3.1 冷却油腔振荡机油流动分析

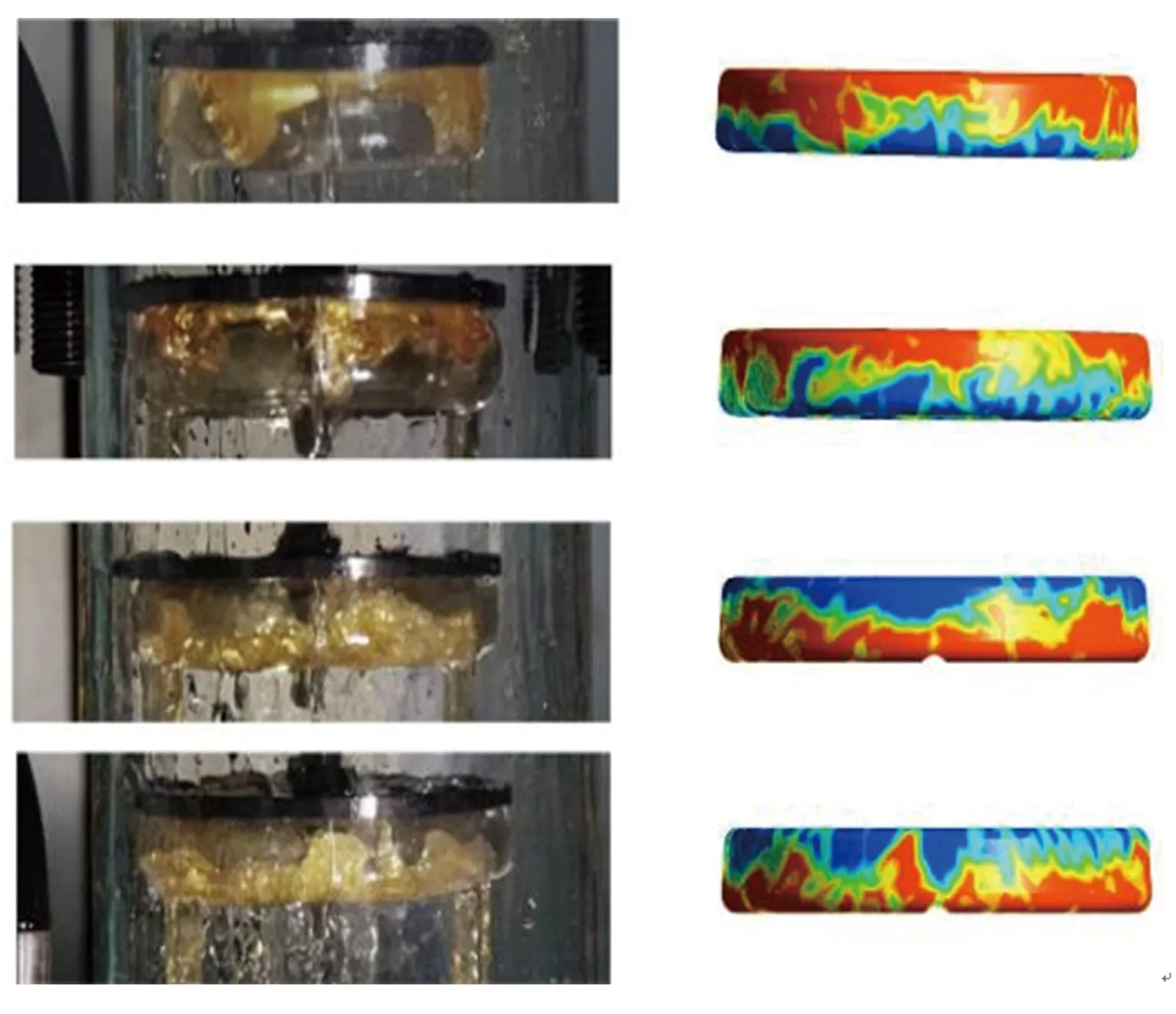

图4所示为本文仿真结果和Deng等[13]得到的可视化实验结果对比情况。从图4可以看出,Fluent软件仿真模拟得到的机油振荡流动趋势与可视化实验相似,机油在油腔内产生了振荡流动,仿真结果的准确性得到验证。

图4 仿真结果与可视化实验对比

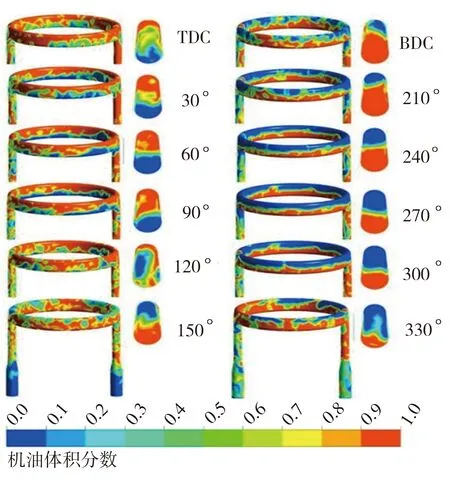

发动机额定转速下,计算不同进出口管道直径时冷却油腔中机油分布,图5所示为进出口管径为10 mm时对应的冷却油腔中机油分布情况,其他管径的分布情况与该条件相似。图中油腔左侧云图为对应时刻油腔中心面一侧截面,可以看出,本文计算得到的机油流动趋势与张卫正等[7]仿真得到的趋势相似。

由图5可见,在由上止点(TDC)到下止点(BDC)加速运动过程中,在到达中点90°之前,机油积聚在油腔顶部;从90°到下止点180°时,机油开始向下运动,积聚在油腔底部,这段过程中向机油进出口回流的机油较少。在由下止点到上止点运动过程中,从180°到270°时,机油持续积聚在油腔底面,且有一部分机油流出管道;从270°到360°过程中,机油开始向上运动,机油在油腔顶部积聚,如此往复循环。

图5 管径为10 mm时内冷油腔中机油体积分数分布

3.2 进出口管径对内冷油腔壁面瞬时机油填充率的影响

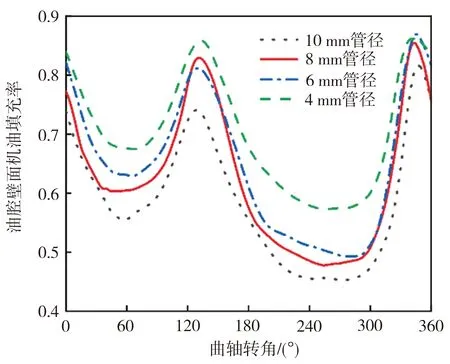

油腔壁面瞬时机油填充率为某时刻冷却油腔内机油与壁面接触面积与油腔壁面总面积的比值。图6为发动机额定转速下,不同进出口管径的冷却油腔壁面机油瞬时填充率变化曲线,可以看出,机油瞬时填充率随着曲轴转角的增大总体呈现减-增-减-增的变化趋势。将图6中数据进行周期平均,计算得到进出口管径为4 mm时对应的瞬时机油壁面填充率要高于其他三种管径的相应值,与管径为10、8、6 mm对应的模型相比,其壁面机油填充率依次增长了16.7%、12.2%、7.6%,亦即机油填充率随着机油进出口管径的减小呈增大的趋势。

图6 内冷油腔中机油瞬时填充率

3.3 进出口管径对内冷油腔传热效果的影响

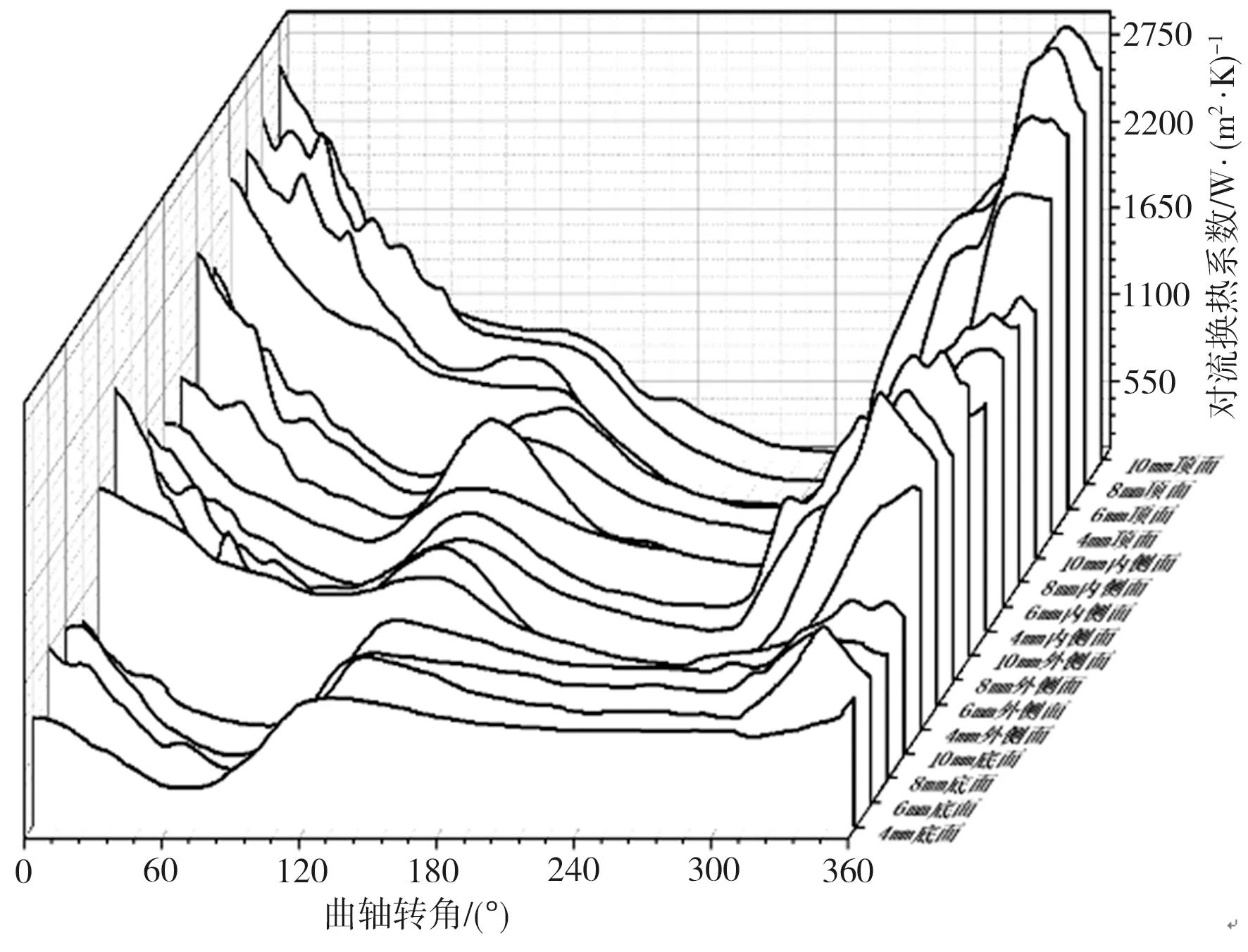

活塞冷却油腔壁面对流换热系数计算式为:h=q/(Tw-Tref),式中:q为热流密度,Tw为油腔壁面温度,Tref为参考机油温度。额定转速下,待仿真模拟稳定后,取活塞半个工作循环过程进行分析。

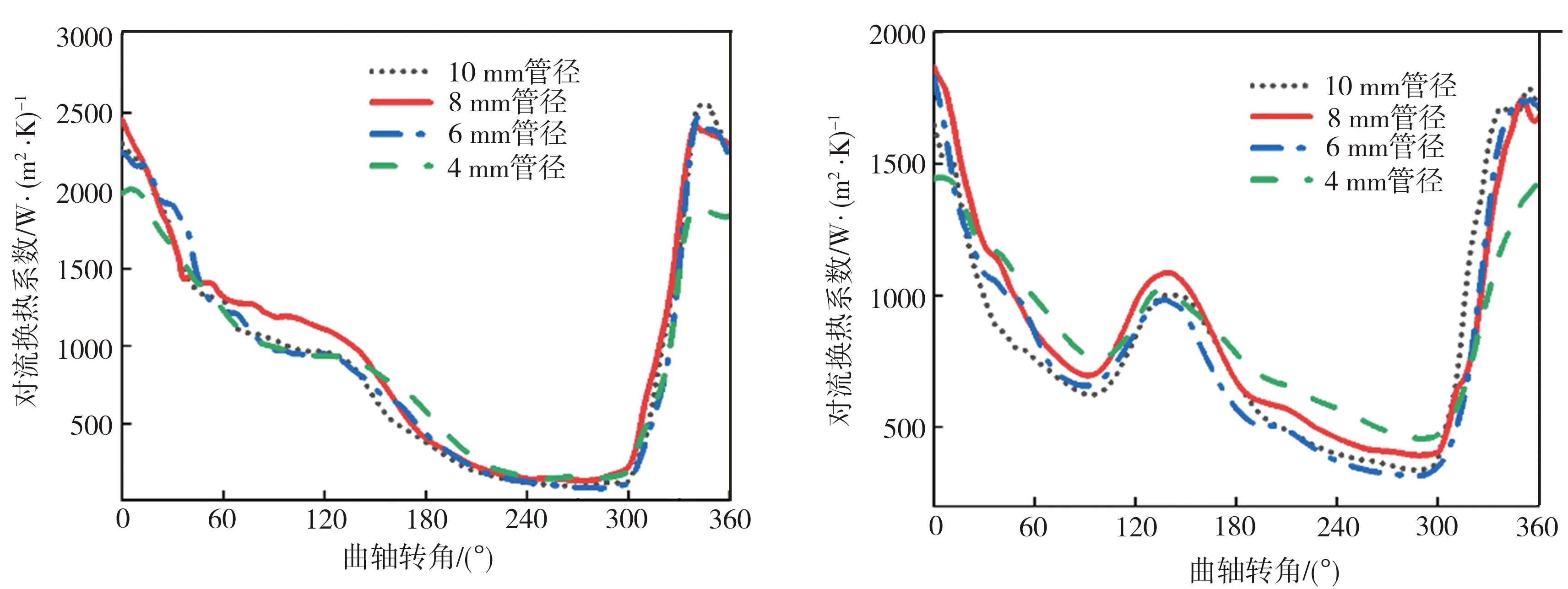

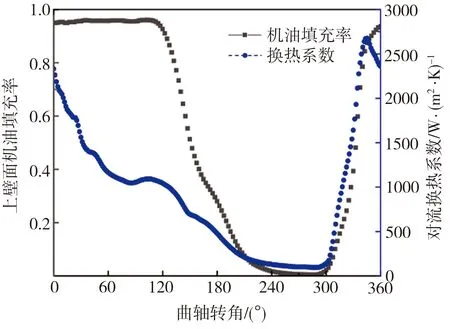

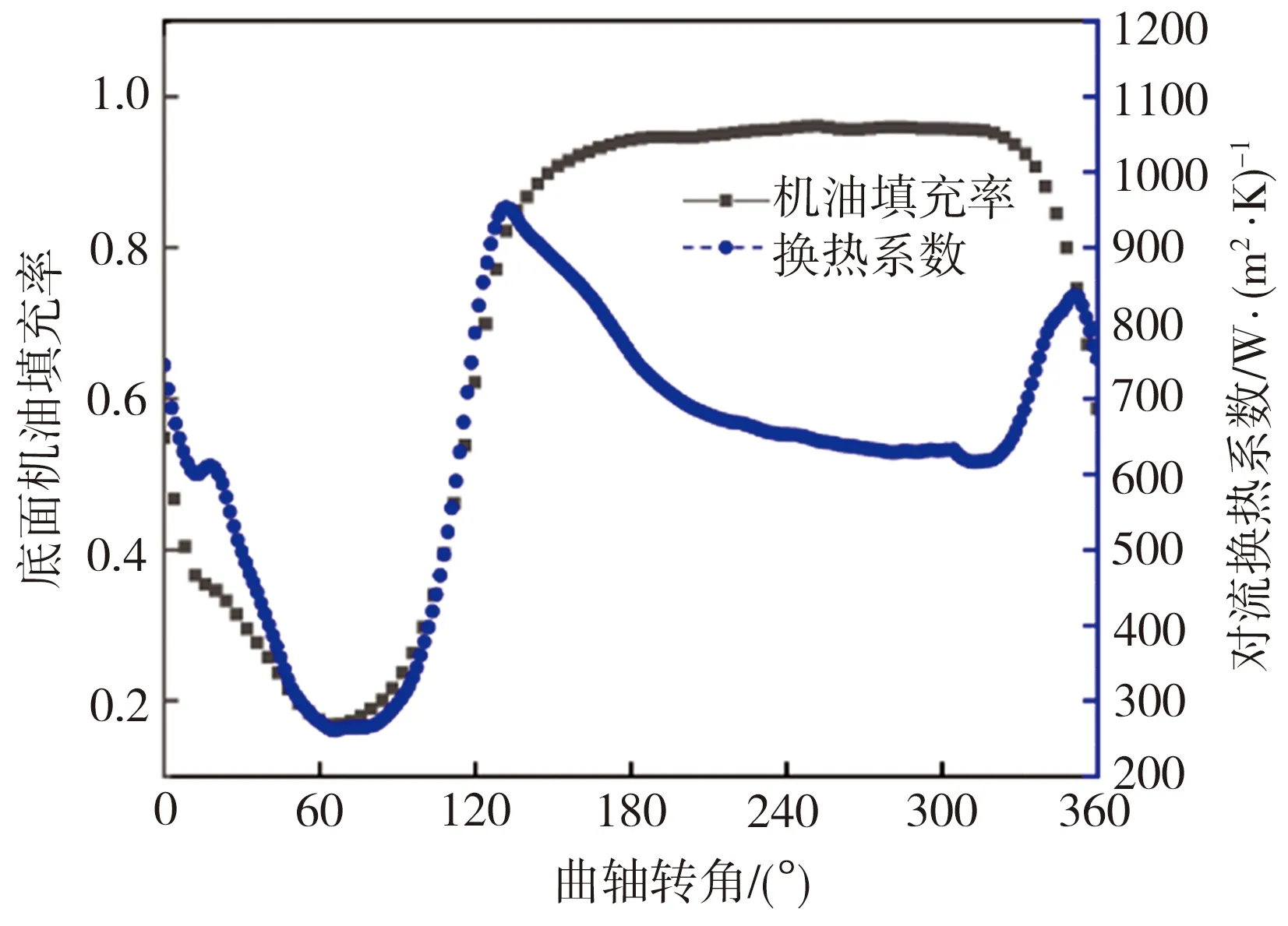

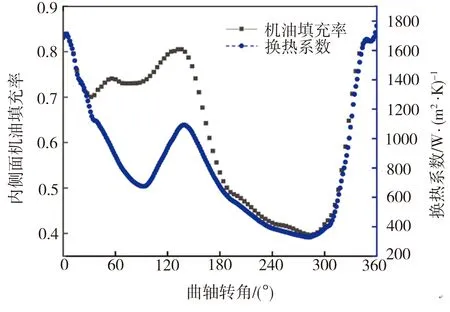

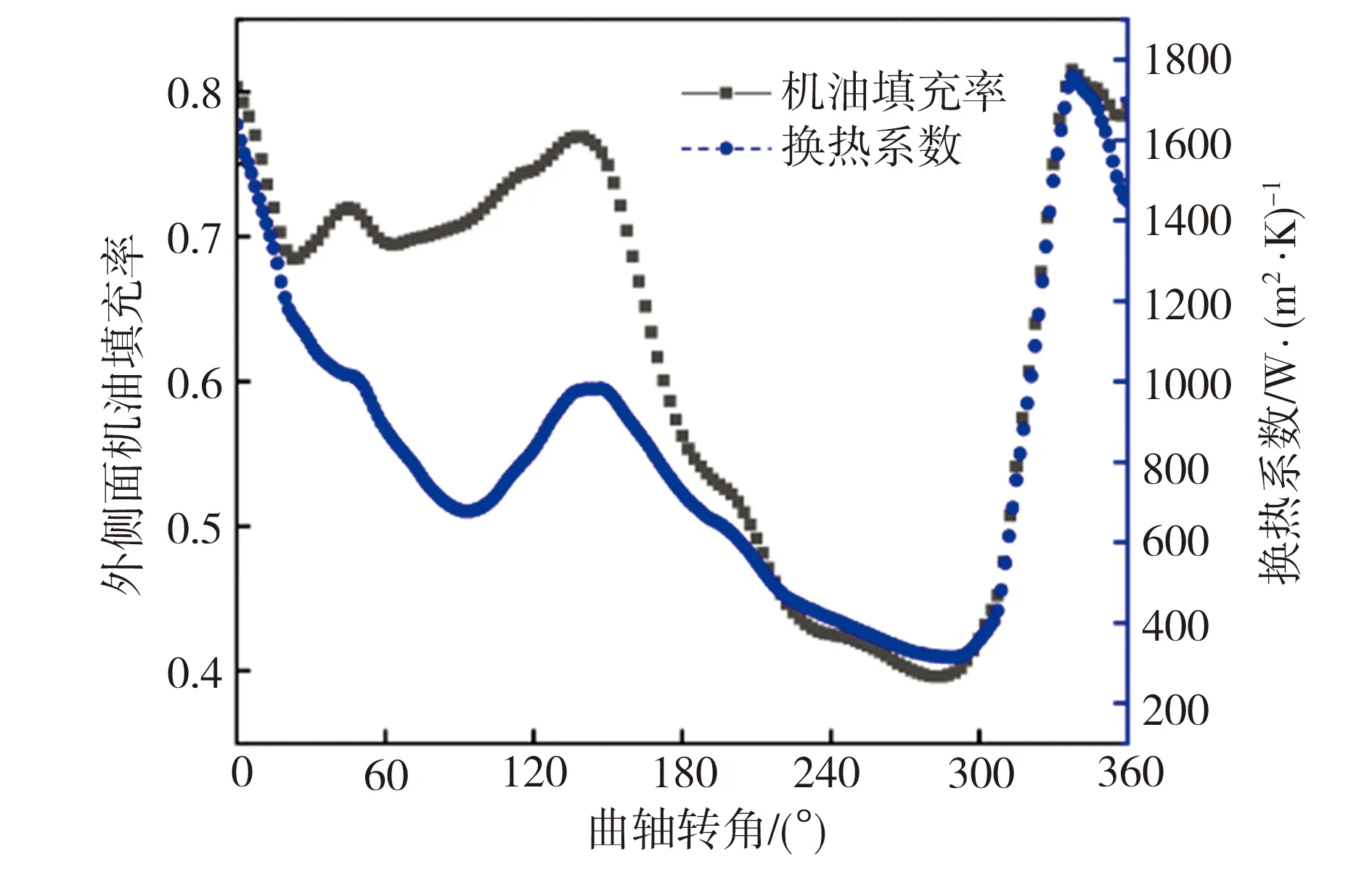

图7为不同进出口管径下内冷油腔各壁面平均对流换热系数随曲轴转角的变化情况。由图7可知,不同进出口管径条件下,各油腔壁面平均对流换热系数随曲轴转角的变化趋势基本一致,其中上壁面由于活塞往复运动产生的振荡作用,并且机油进口管道处油液会以一定速度冲刷油腔顶面,这使得上壁面的湍流混合加强,其壁面换热系数的变化幅度远大于内侧面、外侧面和底面的换热系数变化幅度,这与文献[10]得到的机油进口处周向10°到20°范围内油腔换热效果较强的结论相对应。从图7还可以看出,相同管径油腔内侧面和外侧面对流换热系数随曲轴转角变化基本一致,均呈现减-增-减-增的变化趋势。

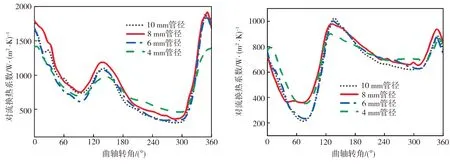

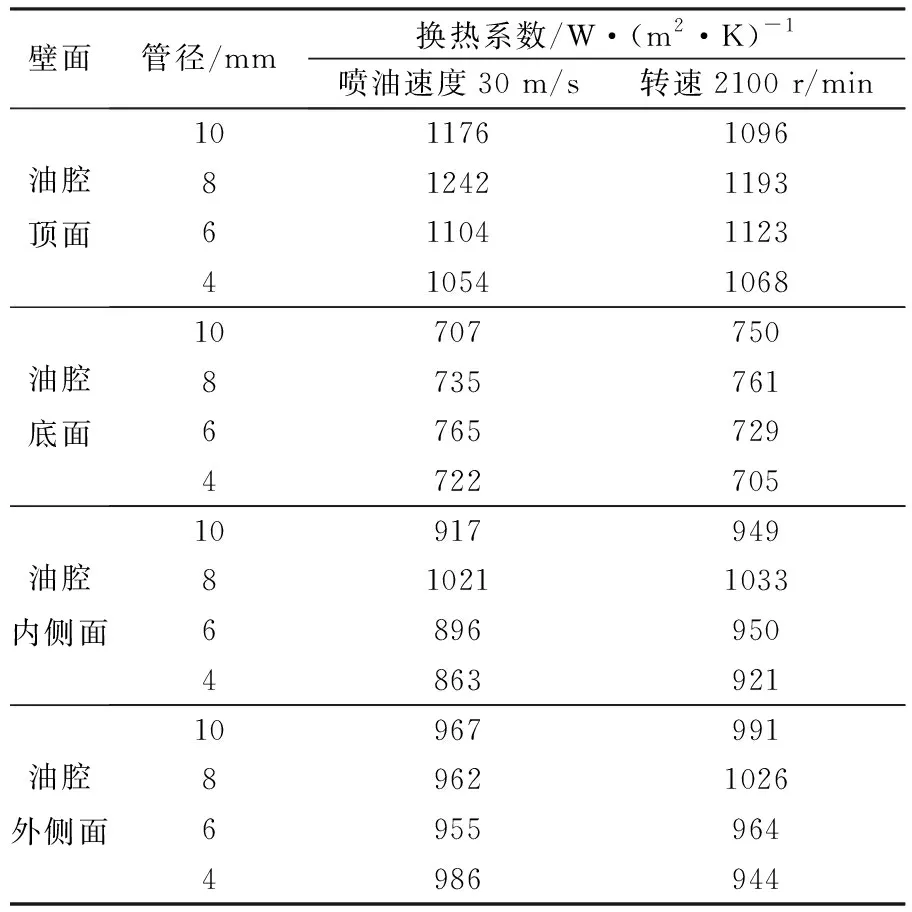

为进一步分析进出口管径对冷却油腔换热系数的影响,提取图7中壁面换热系数特征值列于表3中。由表3可见,相同进出口管径条件下,油腔顶面对流换热系数的最大值和振幅明显大于其他三个壁面的相应值,其大小顺序依次为:油腔顶面>油腔内侧面>油腔外侧面>油腔底面。与进出口管径取4 mm的模型相比,当管径取6、8、10 mm时,冷却油腔各壁面的对流换热系数最大值和振幅均有不同程度的增加;从对流换热系数的平均值来看,与进出口管径取4 mm的情况相比,管径取8 mm时冷却油腔各壁面的换热系数平均值增幅最大,顶面、底面、内侧面、外侧面换热系数平均值依次增长了11.3%、11.9%、12.7%和0.7%。综合对比各项换热系数,进出口管径取8 mm时冷却油腔换热效果最佳。

(a)油腔顶面 (b)油腔底面

(c)油腔内侧面 (d)油腔外侧面

表3 不同管径下内冷油腔各壁面的换热系数

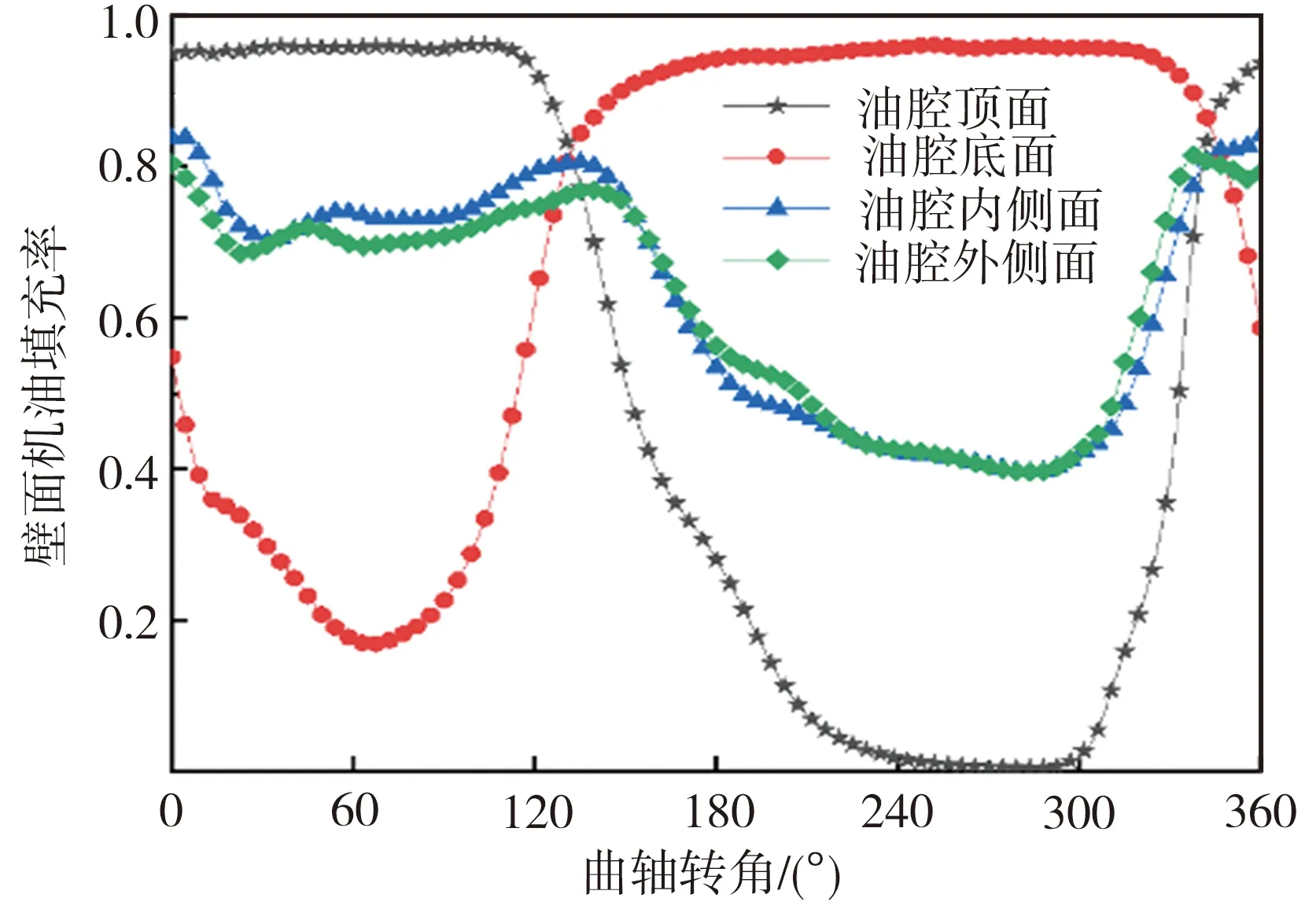

为进一步研究机油填充率对冷却油腔对流换热系数的影响,本文以进出口管径取10 mm为例,对应冷却油腔各壁面机油填充率如图8所示,油腔壁面机油填充率与对应壁面的换热系数曲线见图9(其他管径条件对应的变化趋势与该条件一致)。

图8 管径为10 mm时油腔各壁面机油填充率

(a)油腔顶面

(b)油腔底面

(c)油腔内侧面

(d)油腔外侧面

从图8可以看出,油腔内侧面和外侧面对应机油填充率随曲轴转角的变化曲线基本一致,油腔顶面和油腔底面则呈现相反的变化趋势。结合图9可知,在曲轴转角超过120°以后,油腔顶面机油填充率与相应对流换热系数的变化趋势基本一致;曲轴转角在0°~120°范围,油腔底面机油填充率与对流换热系数变化趋势一致;曲轴转角在0°~30°和90°~360°区间,油腔内侧面和外侧面机油填充率与壁面换热系数变化趋势相同,并且曲轴转角在180°~360°范围时,内侧面和外侧面机油填充率曲线与壁面换热系数曲线基本重合。由此可见,机油填充率与壁面对流换热系数密切相关,机油进出口管径的改变会影响油腔内瞬时机油填充率,从而影响油腔换热效果。

3.4 油腔换热效果对比

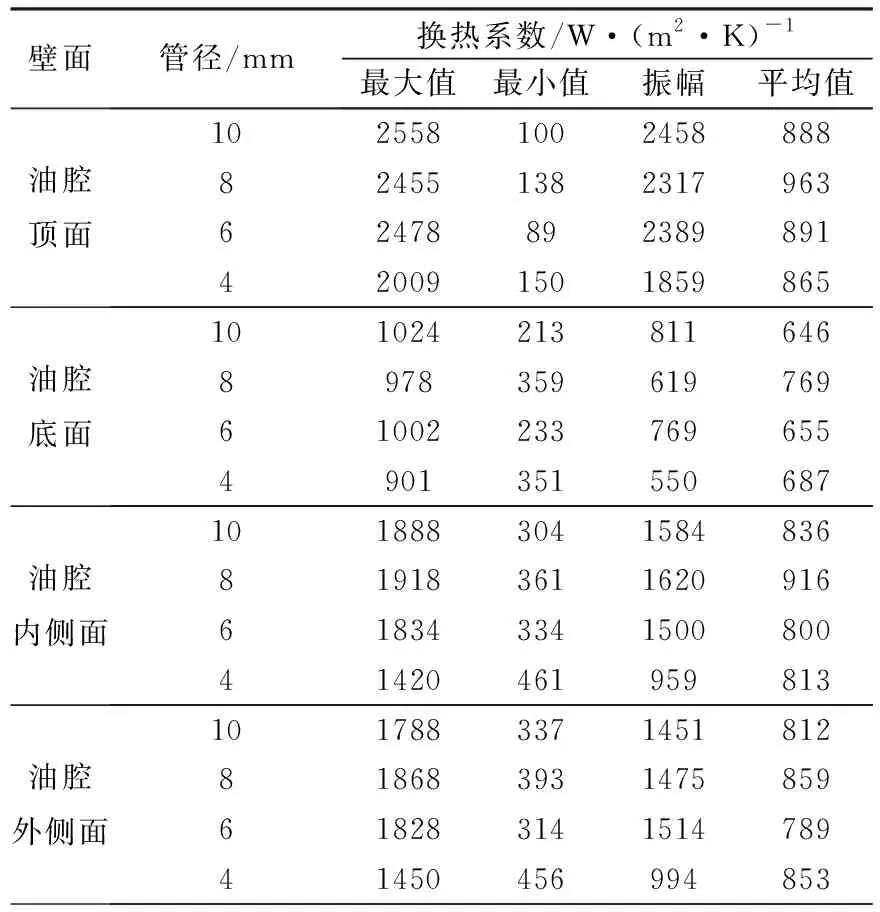

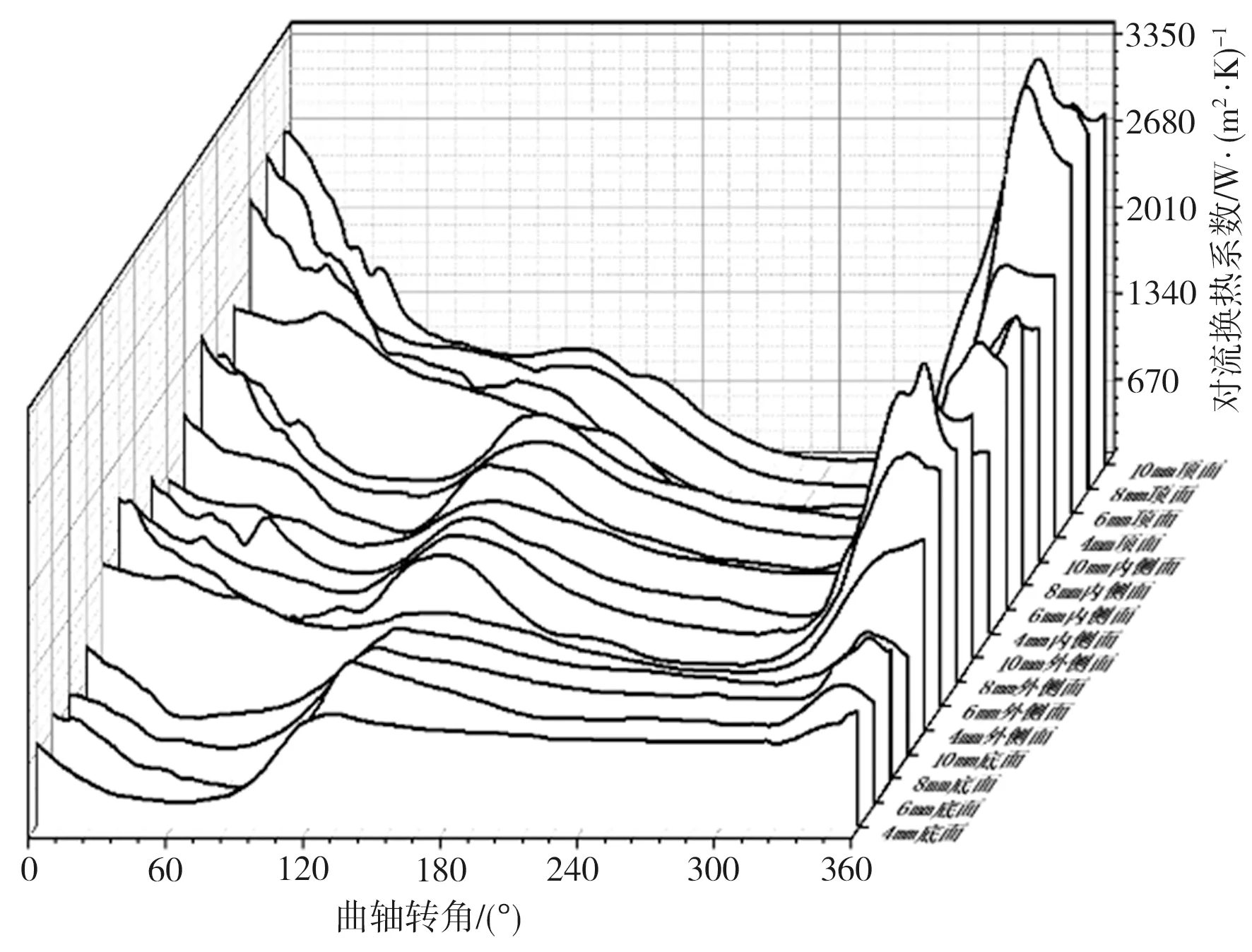

为进一步比较不同工况下四种进出口管径油腔的换热效果,保持其余边界条件为额定工况,分别对机油喷油速度为30 m/s和发动机转速为2100 r/min两种工况进行仿真计算,得到壁面换热系数随曲轴转角的变化趋势如图10所示。

(a) 机油喷油速度30 m/s

(b) 发动机转速2100 r/min

由图10可见,两种工况对应各壁面的对流换热系数波动情况基本相似,与额定工况类似,随着曲轴转角的增大,均呈现减-增-减-增的变化趋势;对于相同壁面,不同管径条件下出现波谷、波峰位置也基本在一定转角区间内。

为定量分析两种不同工况下四种进出口管径对应内冷油腔的对热效果对比,将图10中各壁面换热系数进行周期平均,得到各壁面数据列于表4中。由表4可见,当喷油速度为30 m/s时,进出口管径取8 mm时,油腔顶面和内侧面对应换热系数平均值最大,与管径取4 mm得到的模拟结果相比,油腔顶面和内侧面换热系数平均值分别提高了17.8%和18.3%。当发动机转速提升为2100 r/min,四种进出口管径条件下,8 mm管径油腔各壁面换热系数平均值最大,与管径取4 mm的油腔相比,其油腔顶面、底面、内侧面、外侧面换热系数平均值分别提高了11.7%、7.9%、12.1%、8.7%。

表4 两种工况下内冷油腔各壁面的换热系数

综合上述分析可知,当进出口管径取8 mm时,对应冷却油腔的综合换热效果最佳。

4 结论

(1) 柴油机活塞冷却油腔底面、内侧面、外侧面的对流换热系数整体变化趋势与机油瞬时填充率的变化趋势相似,随着曲轴转角增加,均呈减-增-减-增的趋势,但其振荡幅值顶点出现时的曲轴转角不重合。

(2)对比进出口管径分别为4、6、8、10 mm油腔的综合换热效果,管径取8 mm时油腔各壁面换热系数最大,换热效果最佳,可作为该型号柴油机内冷油腔进出口管径优化参考值。

(3)油腔进出口管道直径的改变对冷却油腔换热系数有较大影响,总体趋势是随着管径的增加,内冷油腔的换热效果增强。因此,在油腔设计时,需要综合考虑进出口管径因素的影响。