基于电阻率法研究矿物掺合料对铝酸盐水泥水化的影响

廖宜顺,万世辉,肖 剑,袁正夏,员文杰

(1. 武汉科技大学城市建设学院,湖北 武汉 430065;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

铝酸盐水泥(AC)具有凝结硬化快、早期强度高、耐磨损以及抗化学侵蚀性强等特点,在耐火材料和快速修补工程中被广泛应用[1-2]。但在一定温度、湿度条件下,铝酸盐水泥水化产物中不稳定的CAH10、C2AH8会转变为热力学稳定的C3AH6,这个晶相转变过程会造成硬化浆体内部孔隙率增加,导致水泥后期强度大幅度下降。肖佳等[3]研究表明,在铝酸盐水泥中掺入适量的石灰石粉可以提高硬化浆体的密实度和强度,减少C3AH6的生成量。engül等[4]研究表明,在湿养条件下,掺入不低于50%的磨细珍珠岩及1%的Na2SO4时,砂浆试件强度在90 d龄期内持续增大,通过对水化产物进行检测,发现有水化钙铝黄长石(C2ASH8)生成。李早元等[5]研究发现,矿渣(SL)在一定程度上可以弥补温度对铝酸盐水泥带来的不利影响,且能提高高温条件下硬化浆体的强度。本课题组的研究[6]表明,SL的掺入能让铝酸盐水泥抗海水侵蚀能力增强。Hidalgo等[7]研究表明,在铝酸盐水泥中掺入硅灰(SF)时所生成的C2ASH8比掺入粉煤灰(FA)时要多。Pacewska等[8]发现,掺入5%的FA或硅酸盐水泥也能提高铝酸盐水泥的水化速率。Son等[9]研究发现,掺入纳米SF后,既能延缓铝酸盐水泥亚稳态水化产物的转变,又能生成C2ASH8来保持铝酸盐水泥的长期强度。Mostafa等[10]研究发现,向铝酸盐水泥中掺入SF或者FA可有效降低铝酸盐水泥水化产物晶相转变的比例,促进C2ASH8生成。王宏霞等[11]对外掺辅助胶凝材料抑制铝酸盐水泥相转变进行了深入的探讨与分析。由此可见,向铝酸盐水泥中掺入矿物掺合料在一定程度上有助于控制铝酸盐水泥的晶相转变,使其后期强度发展更为稳定。基于此,本文借助电阻率测定、抗压强度测试、XRD分析等,探究了SL、SF和FA对铝酸盐水泥水化过程的影响并深入分析了上述矿物掺合料对铝酸盐水泥晶相转变的抑制效果。

1 试验

1.1 原材料及水泥浆体的配制

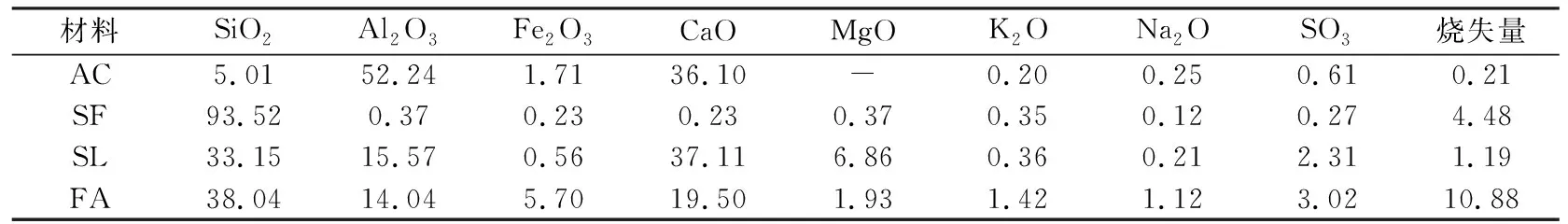

试验用水泥为郑州嘉耐特种铝酸盐有限公司生产的CA50-A900型铝酸盐水泥,经XRD分析,其主要矿物组成为铝酸一钙(CA)、二铝酸一钙(CA2)以及钙铝黄长石(C2AS)。试验所用原料还有SF、SL以及FA,它们与CAC的化学组成如表1所示。试验用水为自来水。

表1 原材料的化学组成(wB/%)

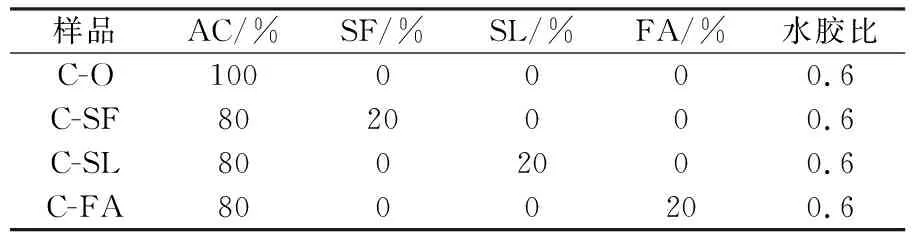

将SF、SL或FA分别作为矿物掺合料单独掺入CAC中配制3组水泥浆体样品,样品编号依次为C-SF、C-SL和C-FA,另外配制1组不含矿物掺合料的CAC浆体作为空白对照组样品,编号为C-O,4组样品具体配比见表2。

表2 样品配比

1.2 试验方法

按GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》对水泥浆体样品进行凝结时间测试。在测试样品抗压强度时,先将水泥浆体浇筑成型,再置于20 ℃恒温恒湿养护箱中养护24 h,拆模并用蜡笔做好标记,随后放入20 ℃恒温水浴箱中养护,分别在1、3、7、28、90 d龄期取出样品按GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行抗压强度测试。利用CCR-3型无电极水泥混凝土电阻率测定仪对样品进行电阻率测试,详细步骤如本课题组所发表的文献[12]所述。按照ASTM C1608—2017Standardtestmethodforchemicalshrinkageofhydrauliccementpaste对胶凝材料的化学收缩特性进行测试,测试时间为72 h。分别于1、28 d龄期时取出留样管内样品,去除其首、尾后使用研钵对剩余部分进行磨细处理并采用无水乙醇终止其水化过程,随后将样品置于干燥皿中干燥,借助Philips X’Pert PRO MPD型X射线衍射仪对干燥后的样品进行XRD测试。

2 结果与分析

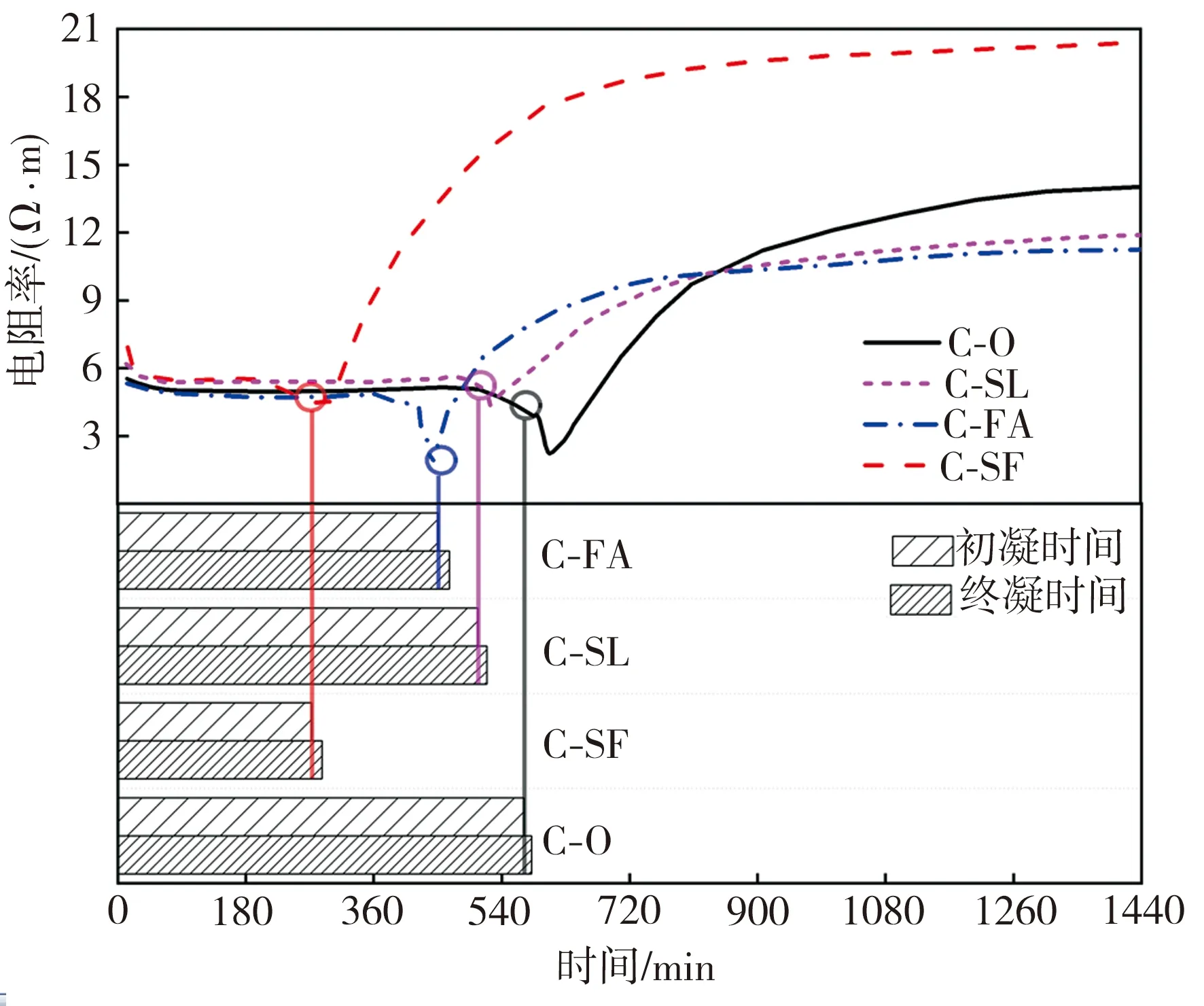

2.1 电阻率与凝结时间、浆体内部温度的关系

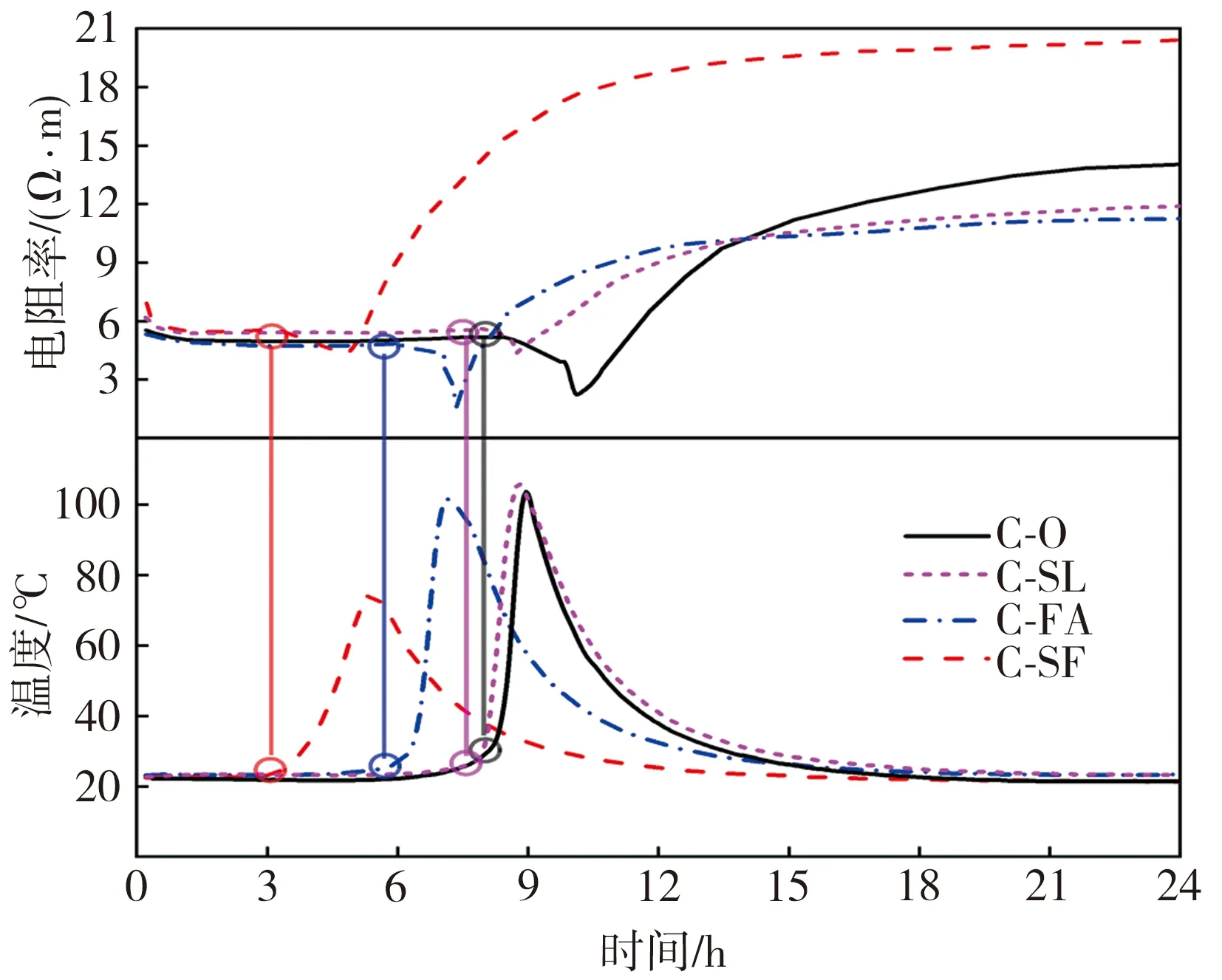

SF、SL及FA对水泥浆体电阻率、凝结时间的影响情况如图1所示。由图1可见,分别含有SF、SL、FA的3组样品及C-O空白对照样品在24 h龄期内的电阻率曲线变化趋势基本相同,均可分为4个阶段,即溶解期、诱导期、晶相转变期和硬化期[12]。掺入SF的样品在24 h时的电阻率较C-O组样品相应值更大,而掺入FA或SL的样品在同时刻的电阻率却明显低于后者。这是因为SF粒径较FA和SL相应值要小很多,其在水泥浆体中的填充效应更强,从而降低了硬化浆体孔隙率,提高了结构密实度,使得水泥浆体电阻率增大。再则,在样品水化早期,SL和FA活性较低,参与水化的物质较少,水化产物之间连接不够紧密,孔隙率较大,故掺入SL或FA的样品电阻率较C-O组样品相应值更低。另外,SF的掺入使得样品晶相转变期开始时间显著提前,较C-O组样品相应值缩短约5 h,而 FA的掺入却使样品晶相转变期较后者提前约2.5 h,掺入SL对样品晶相转变期开始时间影响不大。同时注意到,在相同水胶比条件下,各组试样的初凝时间与终凝时间间隔均较短,且3种矿物掺合料都缩短了水泥浆体的凝结时间,尤其以SF的作用效果最为显著。从图1中还可看出,所有样品的凝结时间均处于样品的晶相转变期,对应于样品电阻率变化曲线的下降段。这是因为水泥浆体电阻率大小主要受孔溶液离子浓度和孔隙率控制,水泥加水后整个体系即进入熟料矿物溶解与水化产物析出过程,在水化过程早期,体系中离子浓度变化明显,故电阻率主要受孔溶液离子浓度的影响,在水化过程后期,离子溶解少,硬化浆体的孔隙率逐渐

图1 不同矿物掺合料对水泥浆体电阻率及凝结时间的影响

成为影响电阻率大小的主要因素[13],已有研究也证实,电阻率曲线特征点与水泥凝结时间存在良好的相关性[12-15],不过,由于水泥品种及特性等各方面差异,相关性的具体表现也会存在一定的差异,本研究实验结果与本课题组已有报道[12]及Brameshuber等[14]的研究结果比较接近。

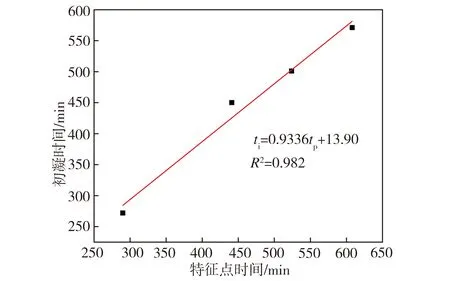

图2所示为C-SF、C-SL、C-FA及C-O样品电阻率变化曲线上最低点所对应的时间(特征点时间)tp与凝结时间ts的拟合关系,其中ti和tf分别表示样品的初凝时间和终凝时间,R为相关系数。由图2可见,电阻率变化曲线特征点所对应的时间tp与初凝时间、终凝时间均存在较好的线性关系,拟合关系式为

ts=atp+b

(1)

式中,a、b均为拟合系数。该关系式表明水泥浆体的凝结时间与特征点所对应的时间密切相关,这是因为在铝酸盐水泥晶相转变期初期,由于水化放热的累积,浆体内部温度逐渐升高,当温度升至晶相转变所需温度时,不稳定的水化产物CAH10和C2AH8将向热力学稳定的C3AH6转变,同时生成AH3凝胶,浆体内部结构也随之发生转变,凝结过程由此发生。

(a)tp与ti的关系

(b)tp与tf的关系

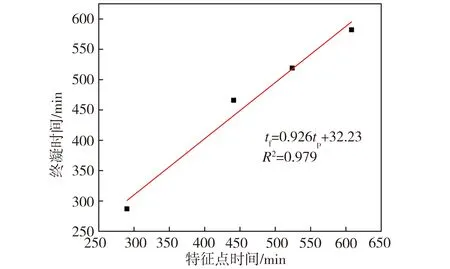

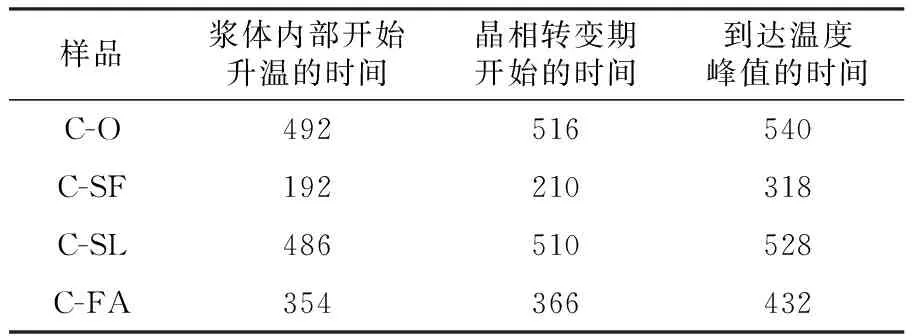

图3所示为不同矿物掺合料对水泥浆体电阻率、内部温度的影响情况,浆体样品内部温度开始升高的时间、电阻率变化曲线特征点所对应的晶相转变期开始时间与到达温度峰值的时间列于表3。由图3可知,相比空白对照组,矿物掺合料的掺入使得浆体内部温度峰值的出现时间有所提前,C-O、C-SL、C-FA和C-SF的温度峰值出现时间分别为9.0、8.8、7.2、5.3 h,相应的峰值温度依次为103.8、105.8、101.5、74.5 ℃。这是因为掺入矿物掺合料后,水泥浆体中的水泥含量减少,其实际水胶比增大,水泥的水化反应更充分,前期水化速率更快,从而使得水泥浆体内部温度峰值的出现时间提前。另外,C-SF样品电阻率曲线下降段幅度较其它组样品更小,表明该样品在此阶段参与晶相转变的物质比其它组少,水化放热也相应减小,导致温度峰值降低。从表3中可以看出,C-O、C-SF、C-SL、C-FA样品晶相转变期开始的时间均晚于浆体内部温度开始升高的时间,相应时间差依次为24、18、24、12 min,表明浆体晶相转变期的出现受其内部开始升温的时间控制,这是因为水化诱导期生成的包裹层在后期因渗透压增大而破裂,造成大量水泥熟料溶出,导致水化反应重新剧烈进行并释放出大量水化热,从而为水化产物晶相转变提供了温度条件;此外,C-O、C-SF、C-SL、C-FA水泥浆体内部开始升温的时间与相应到达温度峰值的时间分别相差48、126、42、78 min,相比C-O空白对照组样品,掺入SF和FA有助于延缓铝酸盐水泥浆体内部温度达到峰值的升温过程,而SL的掺入对此影响不大,这可能是因为FA呈玻璃微珠形态而SF颗粒粒径较小,导致在浆体发生晶相转变之前铝酸盐水泥参与水化的颗粒更多,在晶相转变阶段也有更多不稳定的CAH10和C2AH8因温度升高而向热力学稳定的C3AH6转变。

图3 不同矿物掺合料对水泥浆体电阻率及内部温度的影响

表3 特征时间(单位:min)

2.2 化学收缩

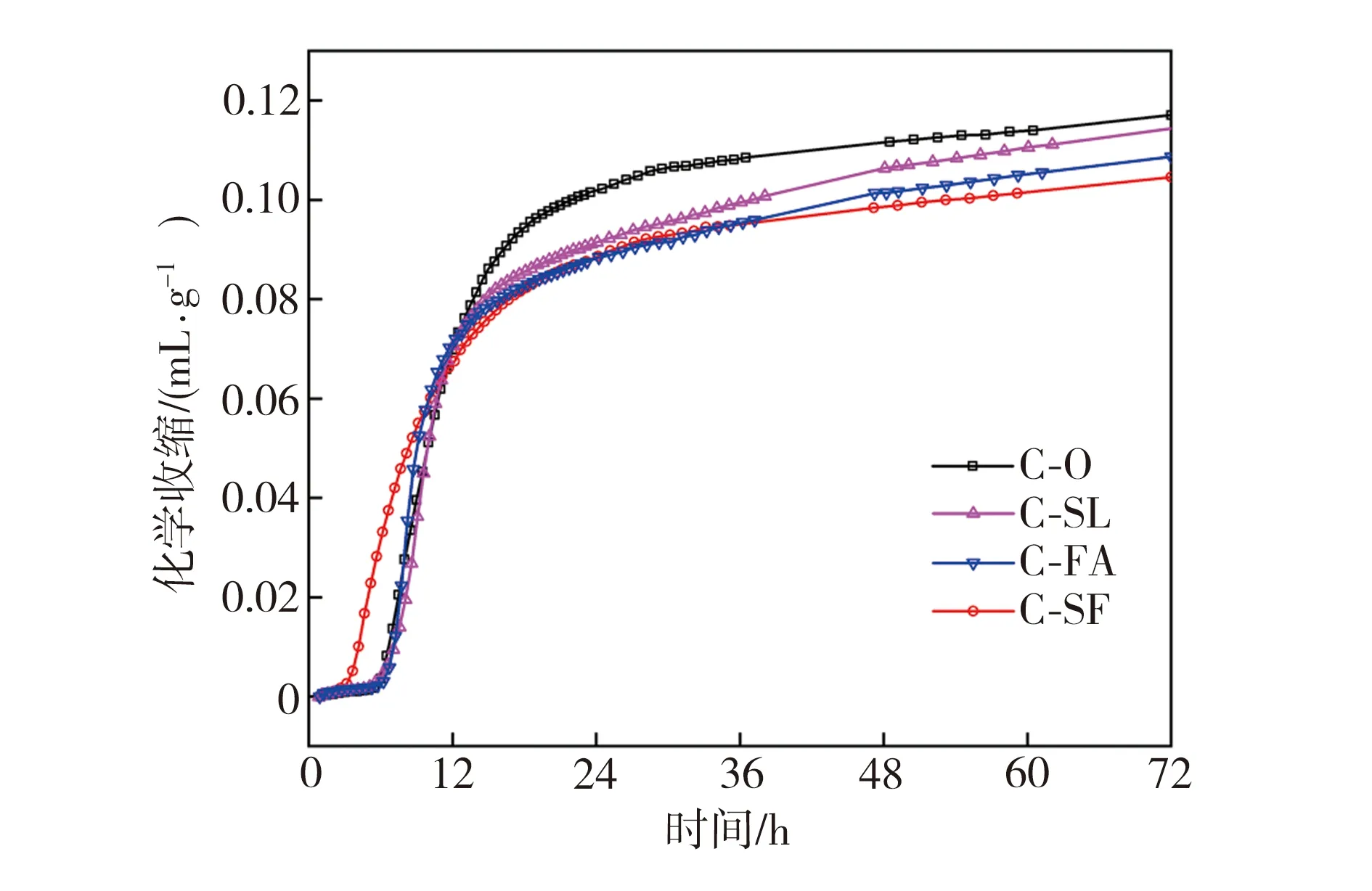

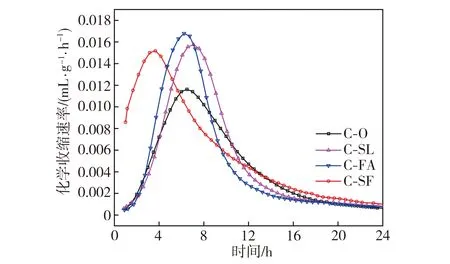

水泥水化过程伴随着浆体的化学收缩,水化反应持续的时间越长,水化产物越多,浆体的化学收缩就越大。不同矿物掺合料对水泥浆体化学收缩变化规律的影响如图4所示。由图4(a)可见,掺入不同矿物掺合料的水泥浆体在72 h龄期内的化学收缩曲线发展趋势大致相同,其中,在水泥加水拌和后前10 h内以 C-SF组样品的化学收缩值为最大,表明SF的掺入提升了前期铝酸盐水泥的水化速率。同时,结合样品电阻率变化曲线(图1)可知,样品晶相转变期开始的越早,其72 h时的化学收缩值越小,这可能是因为水泥硬化期接近扩散控制阶段,此时水化速率较慢从而导致收缩减缓;由图4(b)可见,在24 h龄期内,C-O空白对照组样品的化学收缩速率峰值低于其它样品相应值,这是因为矿物掺合料的掺入提高了水泥浆体的实际水灰比,使得水泥水化程度更高,水化产物的生成速率也随之加快,导致样品的化学收缩变化速率较无矿物掺合料时更快。另外,因化学收缩主要受水化速率的影响,前期离子溶解初期水化反应迅速进行,化学收缩也随之加快,后期随着浆体内部结构稳定发展,水化速率也相应减缓[16],所以各组样品的化学收缩速率均随时间的延长呈现出先升后降的变化趋势。

(a)化学收缩

(b)化学收缩速率

2.3 抗压强度

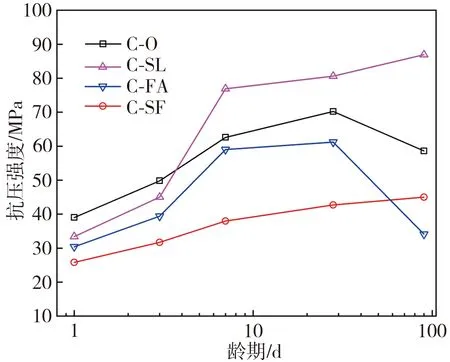

在90 d龄期内,不同矿物掺合料对硬化水泥浆体抗压强度的影响如图5所示。由图5可见,在28 d龄期内,不同水泥浆体的抗压强度均呈不断增大的趋势,C-SL样品在7 d和28 d时的抗压强度均高于C-O样品相应值。C-O和C-FA样品在90 d时的抗压强度较二者在28 d时的相应值明显降低,降幅分别为32%、44%,而C-SL和C-SF样品的抗压强度则随龄期的延长而持续增加,二者在90 d时的抗压强度较28 d时的相应值分别增加了5%、8%,C-O在90 d时的强度出现明显的倒缩现象,掺入20% FA反而进一步降低了水泥后期强度,增大了强度倒缩程度,而掺入20%的SL或SF均有利于铝酸盐水泥强度的稳定提高。Collepardi等[17]的研究表明,在20 ℃温度下,铝酸盐水泥浆体的抗压强度在19 d龄期时达到峰值后开始下降,而单独掺入20%FA或15%SF时,其强度则相应推迟至28、60 d龄期后开始下降,单独掺入30%SF时,其强度甚至在1年内都保持缓慢增长,这与本文的研究结果基本一致。另外,Quillin等[18]的研究发现,向铝酸盐水泥混凝土中掺入SL后,其抗压强度在90 d内无倒缩现象发生,这也与本文的研究结果基本相符。因此,在20 ℃温度下,铝酸盐水泥浆体的抗压强度在28 d龄期后会发生明显倒缩,向其中掺入20%的SL或SF后可有效改善此现象,且SL的作用效果强于SF,而掺入FA则会使得铝酸盐水泥抗压强度倒缩程度更大。

图5 不同矿物掺合料对水泥浆体抗压强度的影响

2.4 水化产物

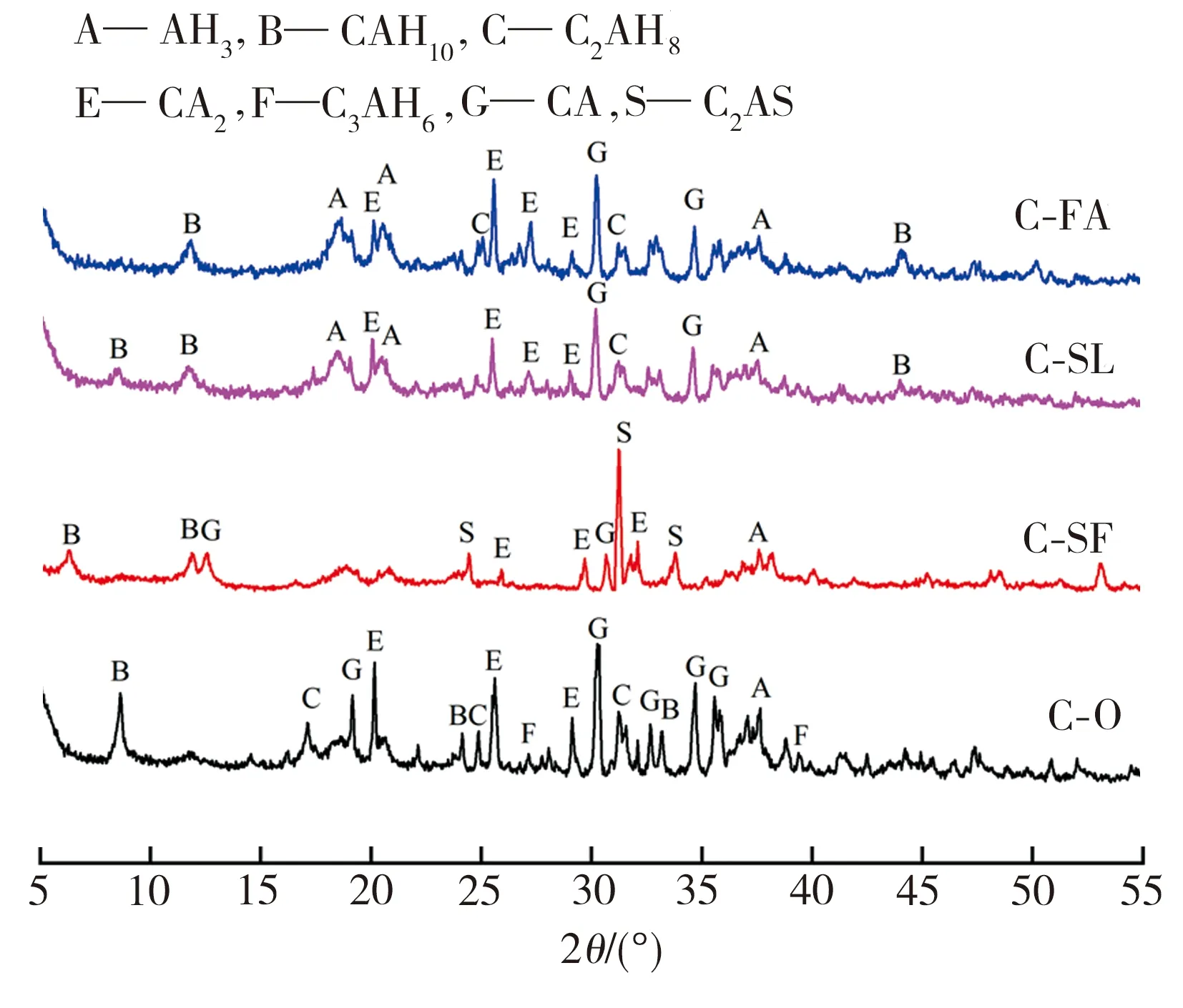

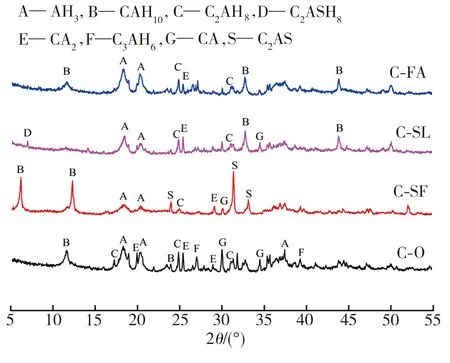

C-O、C-SL、C-FA和C-SF样品在1、28 d时的XRD测试结果如图6所示。由图6(a)可见,在1 d龄期时,C-SF中CA的特征峰值明显低于其余3种样品的相应值,表明SF能加快铝酸盐水泥早期的水化速率,使得CA在1 d内被快速消耗;将C-SL和C-FA样品的XRD图谱与C-O的XRD图谱进行比较后发现,除了C3AH6几乎消失外,前两者与后者只有衍射峰强度高低的区别,并未出现新的物相,这表明SL和FA并未参与早期的水泥水化反应,此外,C-SL和C-FA样品XRD图谱中CA特征峰值均低于C-O样品相应值,这是因为SL和FA的掺入减少了铝酸盐水泥在样品中的占比。从图6(b)中可见,在28 d龄期时,C-SF样品中的CAH10衍射峰强度较其在1 d时的相应值明显增大,这表明水化过程持续进行,新的CAH10不断生成,同时,与C-O对照组相比,C-SF样品中的CAH10衍射峰强度也更大,表明SF在一定程度上抑制了CAH10的晶相转变;与C-O对照组相比,C-SL中出现了新的水化产物C2ASH8,并且从XRD图谱中还可看出,在28 d龄期时,C-SL中的C3AH6特征衍射峰强度仍较C-O相应值明显偏低,这表明SL的掺入可有效减少铝酸盐水泥中C3AH6的生成量,即在一定程度上可抑制铝酸盐水泥的晶相转变,所以此时C-SL的抗压强度也较C-O组更大;C-FA的试样中未出现新的水化产物,但三水铝石(AH3)和C3AH6的特征衍射峰强度较C-O相应值有所增加,AH3生成量增加意味着发生晶相转变的物质更多,表明FA抑制晶相转变的效果并不显著。

(a)1 d

(b)28 d

3 结论

(1)向铝酸盐水泥浆体中单独掺入20%的SL、SF或FA时,均能明显缩短浆体的凝结时间且凝结时间均对应于相应样品电阻率曲线的下降段,样品电阻率曲线最低点所对应的时间与凝结时间之间存在较好的线性关系;相比无矿物掺合料的水泥浆体,掺入SF可提高水泥浆体24 h龄期时的电阻率,而掺入SL或FA则作用相反;SL、SF或FA的掺入均使得水泥浆体内部温度到达峰值的时间提前,浆体内部温度开始升高的时间控制着晶相转变期到来的时间,SF和FA的掺入可缩短水泥水化诱导期,且对水泥浆体内部的升温过程有延缓作用,但SL对晶相转变期到来的时间影响不大。

(2)SL、SF或FA的掺入可减少铝酸盐水泥浆体72 h龄期的化学收缩并提高相应的收缩速率峰值。

(3)无矿物掺合料及掺入FA的铝酸盐水泥浆体在90 d龄期时的抗压强度较28 d时的相应值明显降低,而掺入SF或SL则有利于水泥浆体抗压强度的持续增长。

(4)在28 d龄期时,掺入SL的铝酸盐水泥浆体中出现了C2ASH8且C3AH6生成量较无矿物掺合料的水泥浆体明显减少,表明SL可阻碍C3AH6生成,从而抑制水泥浆体晶相转变。相比SL,SF抑制水泥浆体晶相转变的能力稍弱,而FA的抑制作用并不明显。