Nb含量对取向硅钢第二相粒子和性能的影响

汪 勇,黄罗翼,李光强,2,朱诚意,2

(1. 武汉科技大学耐火材料与冶金省部共建国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

取向硅钢作为一种重要的软磁材料,具有高磁感、低铁损等特性,被广泛用于制造变压器铁芯[1-2]。取向硅钢生产的关键核心在于如何通过二次再结晶获得锋锐的Goss织构{110}<001>,其中细小、弥散分布的第二相粒子(抑制剂)在取向硅钢制备中发挥着重要作用。这些抑制剂不仅可以抑制初次再结晶晶粒的正常长大,还能在高温退火过程中促进Goss晶粒异常长大,进而获得完善的二次再结晶组织[3-4]。然而,取向硅钢的生产工艺十分复杂,不但制造工序长(主要生产流程包括精炼、连铸、铸坯再加热、热轧、常化、冷轧和退火等),而且对钢的成分、组织和织构的控制十分严格,各工艺段均会对取向硅钢的组织和织构产生影响,最终影响成品板的磁性能[5-6]。目前,工业生产取向硅钢所使用的抑制剂主要为AlN和MnS[7]。为获得细小、弥散分布的抑制剂,生产中通常将铸坯加热至1350 ℃甚至更高,并且保温足够长时间,以确保大颗粒粒子能充分固溶,随后在热轧或常化阶段重新析出。由此引发了许多问题,如成材率低、产品表面缺陷增多、能耗大、生产成本高等[8-9]。因此,开发新型抑制剂或优化现有抑制剂体系,探索新的低温生产工艺,成为当今取向硅钢生产需要解决的重要课题之一。

研究显示,Nb作为强C、N化物形成元素,适量Nb能与钢铁中C、N元素形成细小Nb(C,N)第二相粒子,其固溶温度相对较低,有望实现较低的板坯再加热温度,从而提高取向硅钢板成品率及降低生产成本[10]。张颖等[11]研究发现,析出的Nb(C,N)粒子均匀细小,粗化速率低,抑制作用强,具有作为取向硅钢抑制剂的一般特性。Hulka等[12]将以Nb(C,N)为主要抑制剂生产的取向硅钢与以MnS、AlN为主要抑制剂得到的取向硅钢进行对比后发现,含Nb热轧板中Goss织构含量更多,且最终成品铁损更低,但其研究所用的取向硅钢中Nb含量高达0.090%,板坯加热温度达1350 ℃,而且未考虑含Nb夹杂物对钢浇注和加工性能的影响。此外,有研究报道,含0.009%Nb取向硅钢中NbC和NbN的完全固溶温度分别为1210 ℃和1241 ℃,低于传统抑制剂AlN+MnS的固溶温度1400 ℃[13]。Feng等[14-15]对含Nb取向硅钢中Nb(C,N)的析出行为进行研究,结果表明,随着Nb含量的增加,Nb(C,N)的析出温度显著提高,Nb含量提高对MnS的析出行为没有影响,但可以降低AlN的开始析出温度。另外,合适Nb含量可以降低板坯加热温度,过量Nb则会恶化成品板磁性能,这是因为过多的Nb会提高Nb(C,N)的开始析出温度,Nb(C,N)在铸坯再加热过程中难以完全固溶,不能得到细小、弥散分布的抑制剂。对于含0.045%Nb的取向硅钢,当板坯再加热温度为1220 ℃时,高温退火后能够发生完善的二次再结晶,对应的B800=1.88 T,P1.7/50=1.31 W/kg[15],Fang等[16]研究中也发现了类似现象。然而Wang等[17]研究显示,含0.061%Nb取向硅钢经高温退火后,磁性能较差,B800仅为1.48~1.50 T,这是因为Nb(C,N)粒子的抑制能力太强,使得初次再结晶板中Goss织构含量低,高温退火过程缺少异常长大的Goss晶粒。Gao等[18]研究发现,添加0.005%Nb能得到性能较好的取向硅钢,但其仅对脱碳退火过程进行了探索。由此看来,对于含Nb取向硅钢而言,合适的Nb含量以及相应的加工工艺参数确定还有待进一步研究;此外,由于取向硅钢中Si含量较高,材料强度和硬度增加,塑性下降,冷轧时变形抗力较大,生产过程中易发生断带,严重影响生产节奏[19],研究显示,Nb能显著提高无取向硅钢的强度[20-21],而有关Nb含量对取向硅钢力学性能的影响却报道较少。

笔者在研究含Nb取向硅钢过程中发现,当Nb含量为0.050%时,钢中含Nb抑制剂过多,使得初次再结晶晶粒过于细小,高温退火后不能发生完善的二次再结晶,导致成品钢磁性能下降[22]。考虑到Nb的析出特性及作为合金添加的成本因素,本研究采用Nb微合金化设计理念,在取向硅钢中加入不同含量Nb作为辅助抑制剂,Nb含量控制在0~0.025%,系统研究了钢中第二相粒子的形貌、尺寸及分布情况,分析了Nb含量对取向硅钢组织、织构、力学性能及磁性能的影响,以期为工业化生产低成本、高品质低温取向硅钢提供参考。

1 实验材料与方法

本研究共设计了3种不同Nb含量的取向硅钢,冶炼均在100 kg真空感应炉中进行,得到各铸坯的主要化学成分如表1所示。将铸坯加热至1180 ℃后保温90 min,然后热轧至2.3 mm厚,开轧温度和终轧温度依次为1000、940 ℃;随后,采用1140 ℃+ 930 ℃两段式常化工艺对热轧板进行常化处理,出炉后的板坯在850 ℃以上进行淬沸水处理,其中在高温段保温50 s、在低温段保温120 s,并利用沸水水冷。在四辊精轧机上采用一次大压下率冷轧法将常化板冷轧至0.23 mm,随后将冷轧板加热至840 ℃,脱碳退火200 s,气氛比例控制为V(H2)∶V(N2)=55∶45,水氢比P(H2O)∶P(H2)=0.27;将脱碳板加热至800 ℃渗氮处理60 s,均匀地涂抹上MgO溶液后进行高温退火处理,升温速率为20 ℃/h,该阶段V(H2)∶V(N2)=1∶3,待温度达到1200 ℃后,将气氛切换为纯H2,保温10 h进行净化处理。

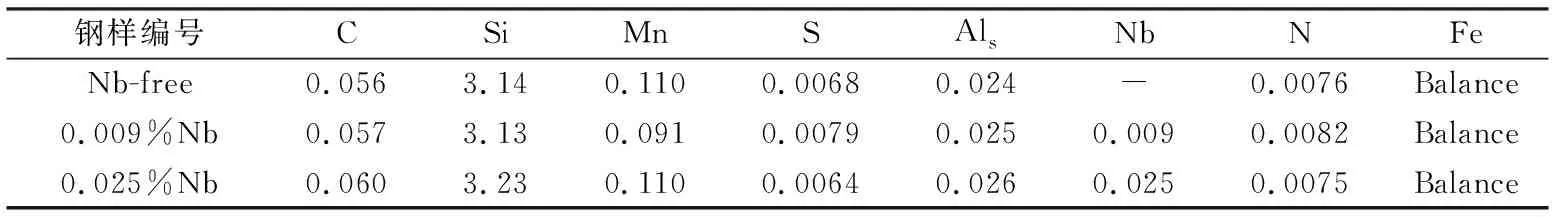

表1 实验用取向硅钢化学成分 (wB/%)

对于钢中大尺寸第二相粒子(尺寸大于200 nm的夹杂物),首先对试样进行非水溶液电解处理,采用Nova 400 Nano 型场发射扫描电镜(SEM)对钢基体中夹杂物进行观察分析,每个试样在2000倍下连续拍摄30个视场,用Image-Pro Plus 6.0软件对夹杂物尺寸分布进行统计;对于小尺寸第二相粒子(尺寸小于200 nm的析出物),利用碳膜萃取复型技术提取钢中析出物,采用JEM-2100型透射电镜(TEM)结合能谱仪(EDS)对析出物的形貌和成分进行表征,每个试样在20 000倍率下连续拍摄100个视场,利用Image-Pro Plus 6.0软件对析出物的尺寸、分布进行统计。

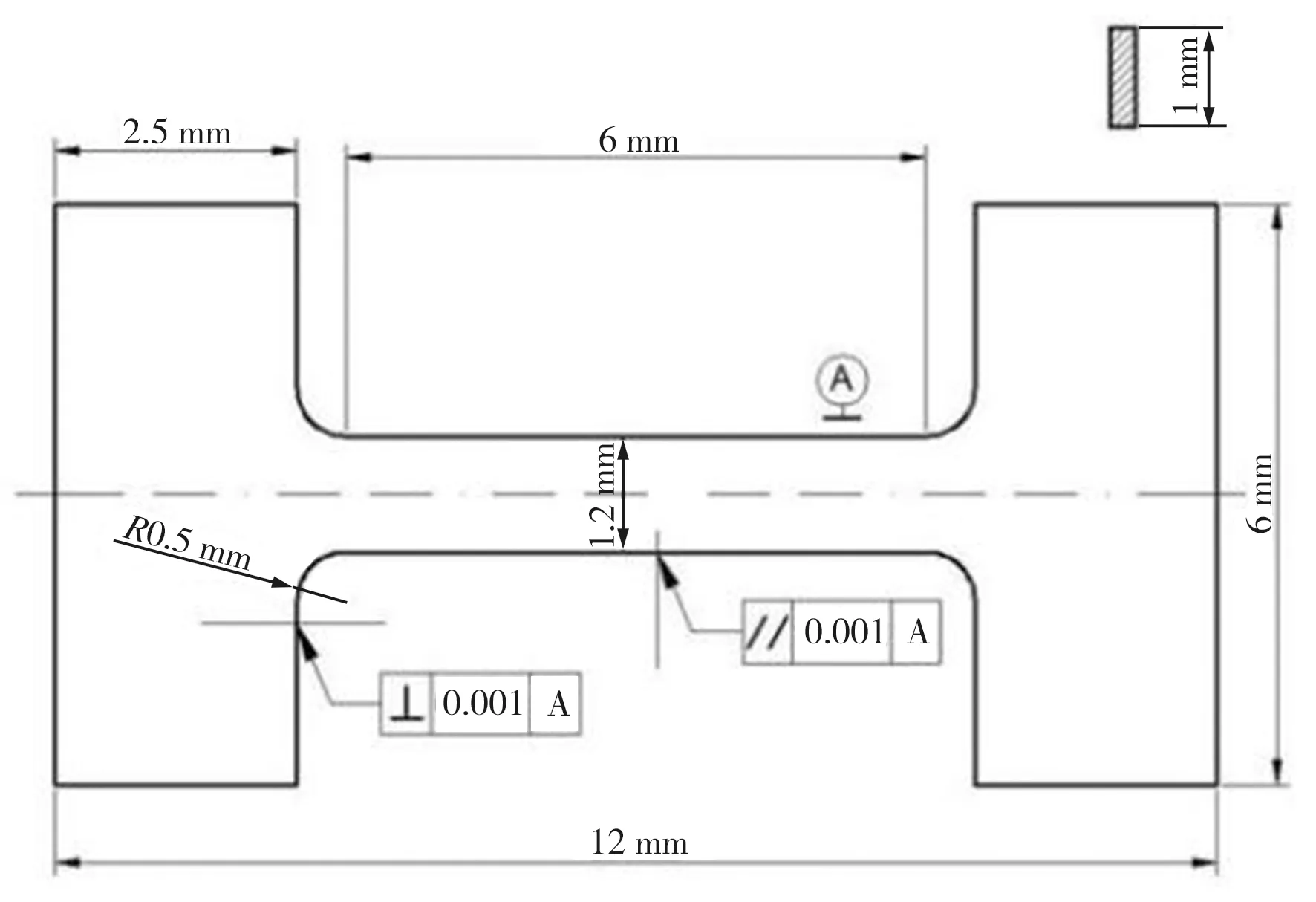

将铸坯加工成如图1所示的微拉伸试样(非标试样),微拉伸实验在Instron 3382电子万能试验机上进行,拉伸速率为2 mm/min,待实验结束后,利用SEM观察拉伸断口形貌。采用线切割手段从渗氮板中截取尺寸为10 mm×7 mm(RD×TD)的试样,振动抛光处理后,利用Apreo S Hivac型场发射扫描电镜对渗氮板纵截面(RD×ND)进行观察,分析其微观组织及织构类型。

图1 微拉伸试样示意图

高温退火板经过酸性处理后,利用线切割截取尺寸为300 mm×30 mm(RD×TD)的试样并称重,利用MPG-100D磁性测量仪测量其磁性能,在1.7 T、50 Hz的磁场下测定试样的铁损P1.7/50,在磁场强度800 A/m条件下测取试样的磁感应强度B800。

2 结果与讨论

2.1 取向硅钢铸坯中夹杂物以及材料力学性能

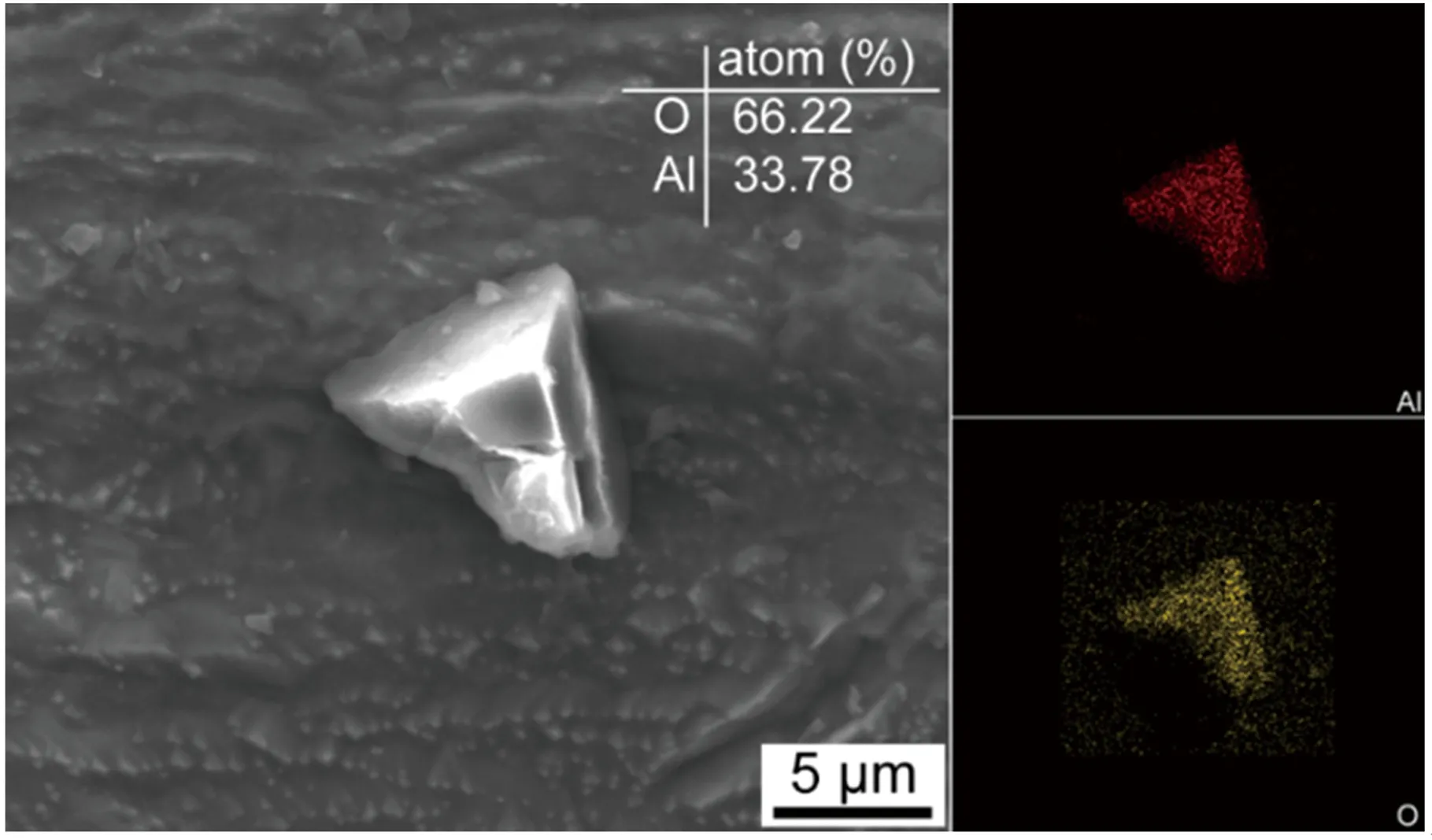

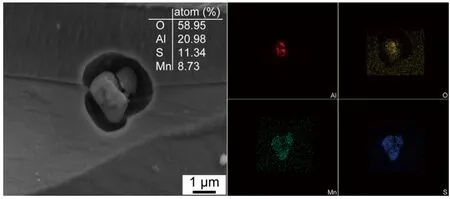

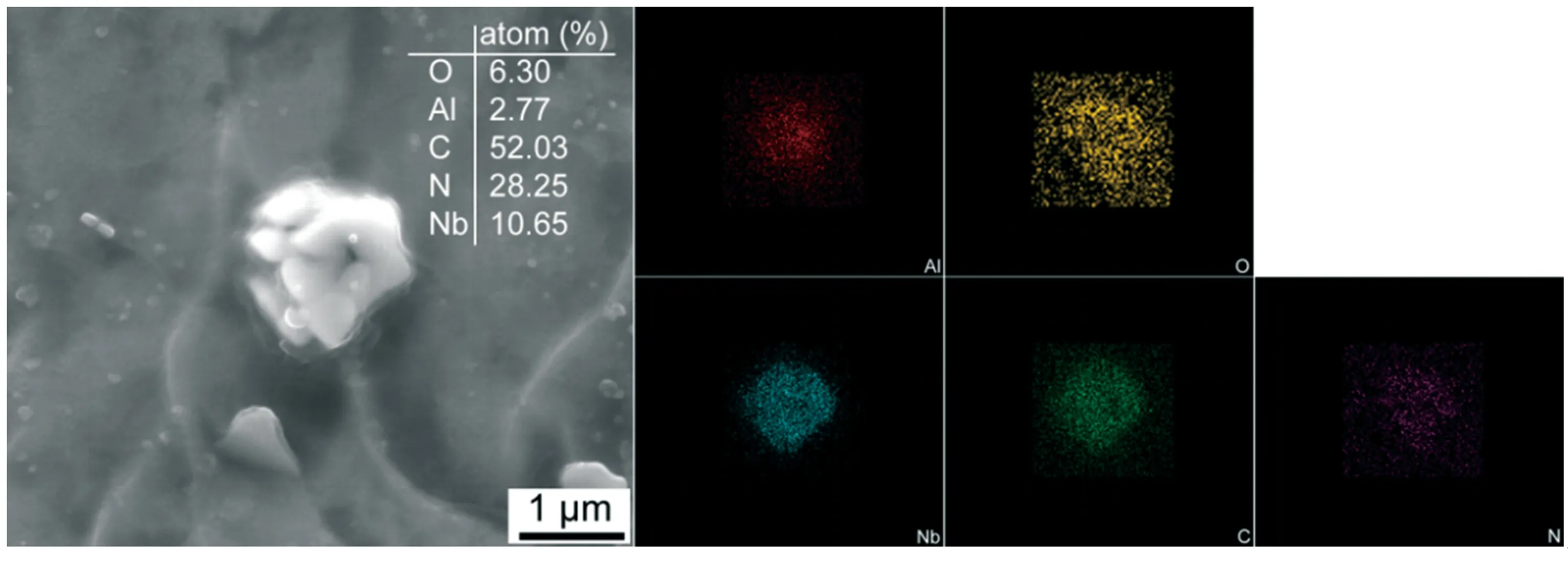

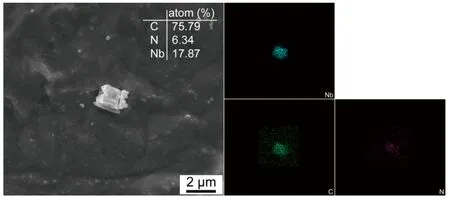

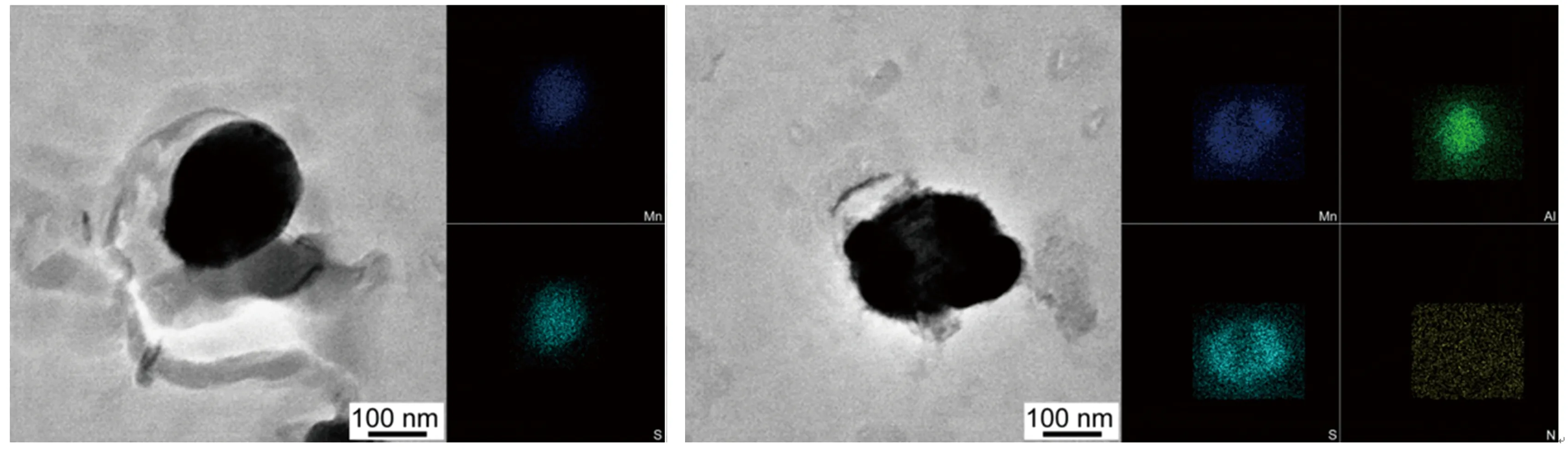

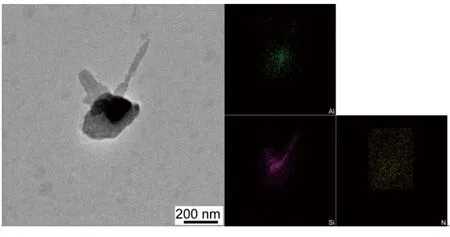

图2为不同Nb含量铸坯中夹杂物形貌及EDS面扫描分析结果。结合图2分析可知,铸坯中夹杂物主要有4类,无Nb铸坯样中主要夹杂物为Al2O3(图2(a))和Al2O3-MnS复合夹杂(图2(b)),除以上两种外,含Nb铸坯样中还发现了Al2O3-Nb(C,N)复合夹杂(图2(c))以及单独的Nb(C,N)(图2(d)),可以看出,铸坯中复合夹杂物基本上都以Al2O3为核心,这是因为Al2O3的固溶温度高,在炼钢过程中已形成[23],没来得及上浮被渣吸收的Al2O3保留在钢液中,而MnS、Nb(C,N)的固溶温度较低,一般在钢液凝固和降温过程中析出,根据经典形核理论,后析出的粒子容易以已存在的粒子为核心析出长大。

(a) Nb-free钢 (b) 0.009%Nb钢 (c) 0.025%Nb钢

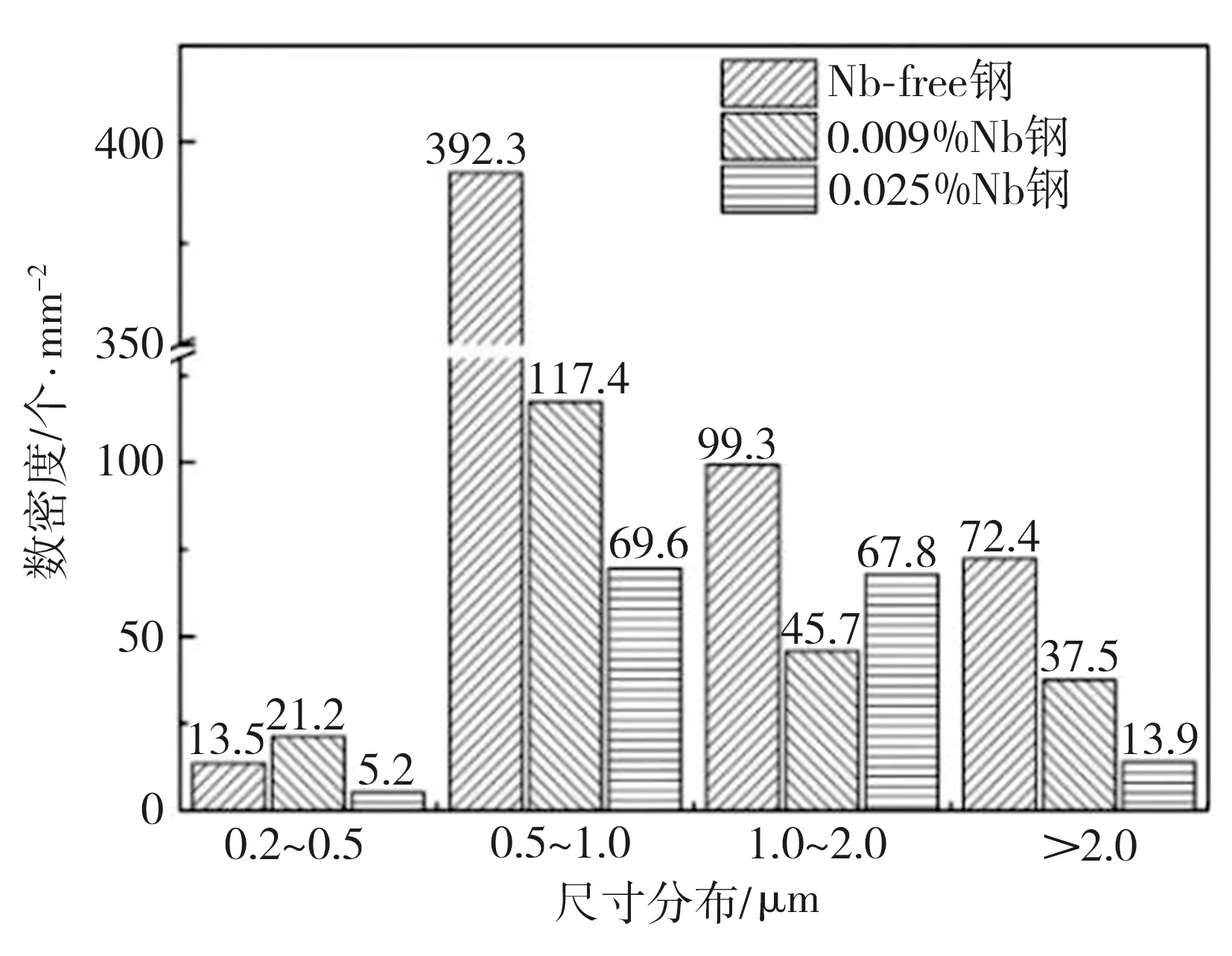

图3为不同Nb含量铸坯中单位面积的夹杂物数量和尺寸分布的统计结果,可以看出,铸坯中夹杂物尺寸主要分布在0.5~1.0 μm之间,尺寸在0.2~0.5 μm范围的夹杂物数量最少;随着钢中Nb含量的增加,尺寸分布在0.5~1.0 μm范围的夹杂物数量明显减少,与无Nb铸坯相比,0.009%Nb和0.025%Nb铸坯试样中该尺寸范围的析出相数密度降幅分别为70.1%和82.3%;此外,铸坯中大尺寸(尺寸大于2 μm)夹杂物数量随着Nb含量的增加也明显减少,数密度降幅依次为48.2%和80.8%。

(a)Al2O3

(b) Al2O3+MnS

(c)Al2O3+Nb(C,N)

(d)Nb(C,N)

图3 铸坯中夹杂物尺寸分布

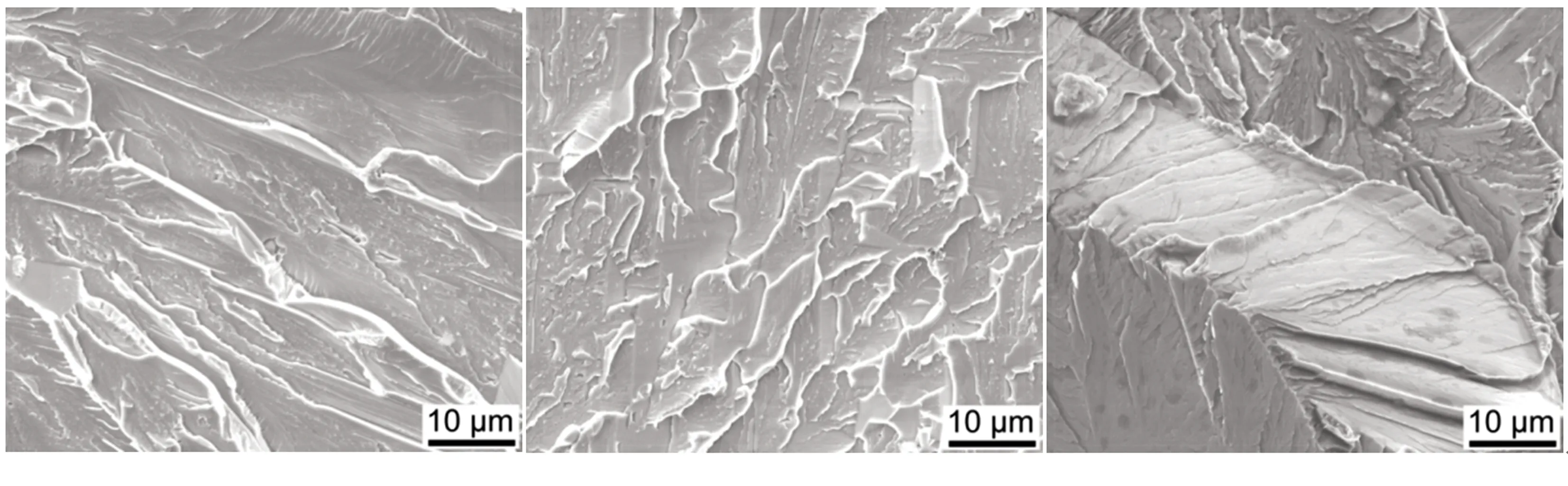

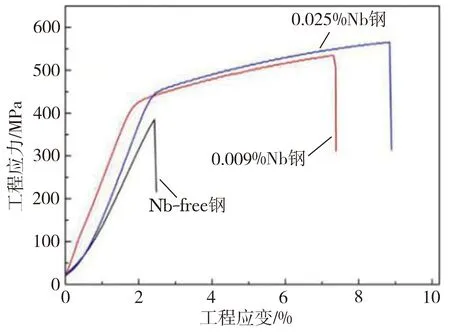

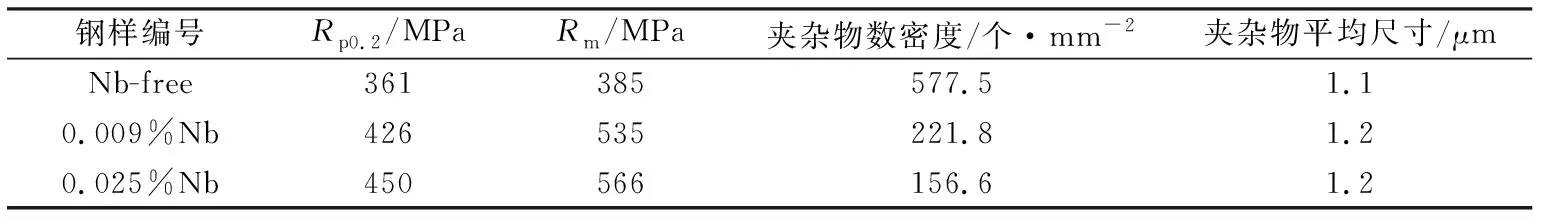

图4为不同Nb含量铸坯试样的应力-应变曲线,得到其屈服强度和抗拉强度的具体数值列于表2中。结合图4和表2可知,无Nb铸坯样的屈服强度和抗拉强度相对较低,随着Nb含量的增加,铸坯试样的常温力学性能显著提升,当Nb含量为0.025%时,铸坯的屈服强度和抗拉强度最高。图5为铸坯微拉伸样的断口形貌,可以看出,试样断口主要呈河流状解离断裂形貌,表现为脆性断裂[24]。

图4 铸坯试样的应力-应变曲线

表2中还列出了不同Nb含量铸坯中夹杂物数密度及夹杂物平均尺寸,可以看出,随着Nb含量的增加,虽然夹杂物平均尺寸变化不大,均在1.1~1.2 μm范围,但钢中夹杂物数密度急剧减小,并且0.025%Nb铸坯中大尺寸夹杂物数量最少(如图3所示)。一般而言,夹杂物附近区域易产生应力集中,影响材料的连续性,夹杂物数量越多以及尺寸越大,裂纹产生的几率越高[25]。由此看来,随着Nb含量的增加,取向硅钢中夹杂物数量减少,钢中产生裂纹的可能性减小,这将有利于热轧、冷轧等加工工序的顺利进行;同时,铸坯力学性能随着钢中Nb含量的增加而提升明显,铸坯样的最大应变也随之增加,这有利于高强度取向硅钢的生产与加工。

表2 铸坯的力学性能和夹杂物定量统计结果

2.2 Nb含量对取向硅钢二次再结晶的影响

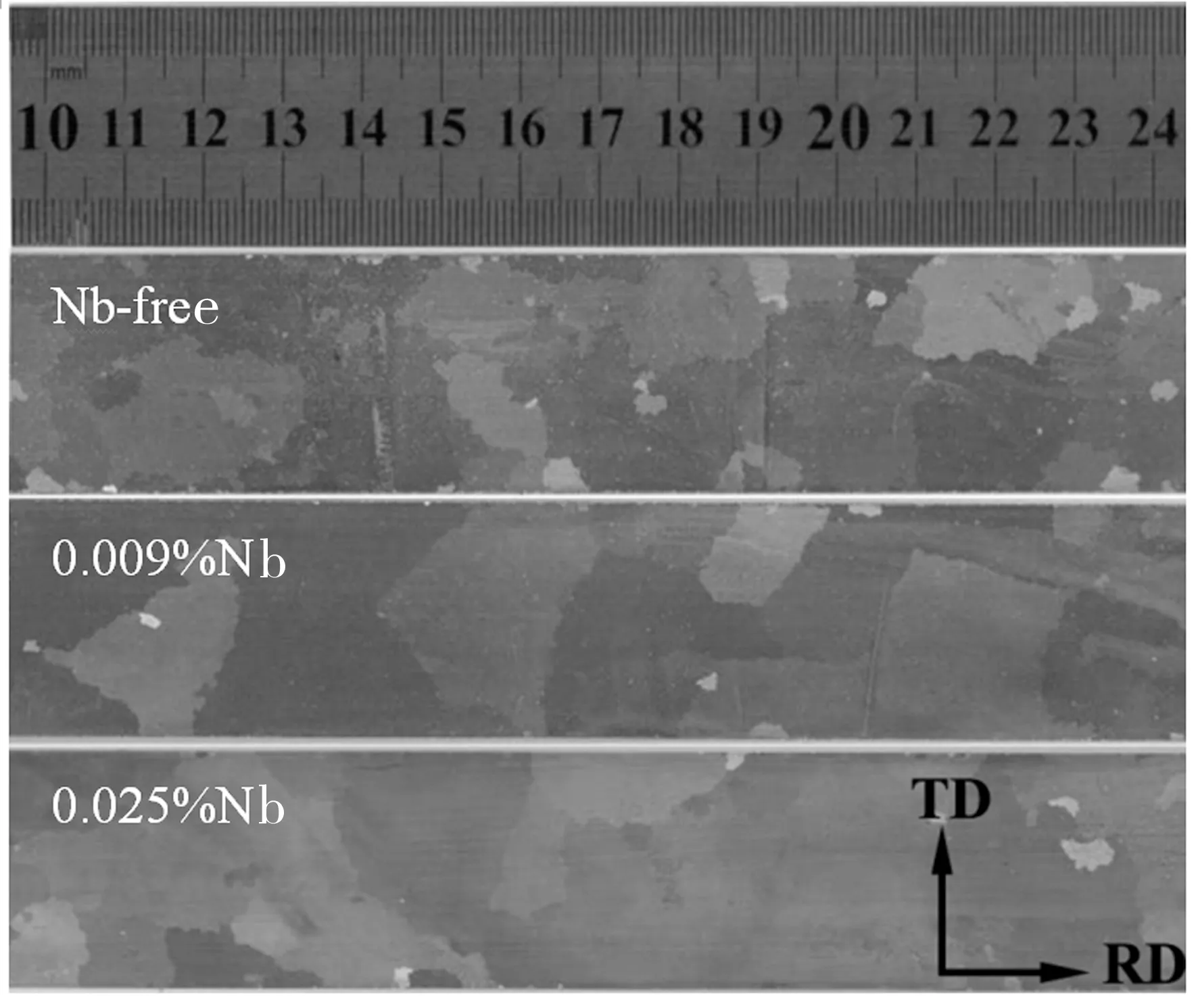

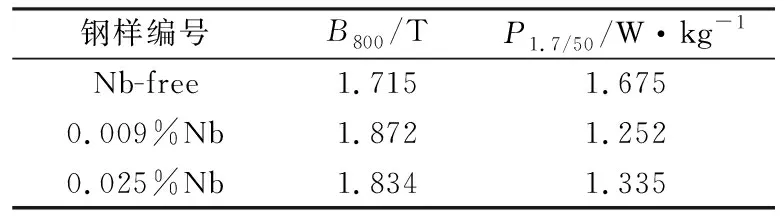

图6为不同Nb含量取向硅钢高温退火后的宏观组织,可以观察到,所有试样均发生了一定程度的二次再结晶,无Nb试样的二次再结晶不完全,还存在许多小晶粒,随着Nb含量的增加,钢样二次再结晶完成度逐渐增加,其中0.009%Nb试样主要为大尺寸二次再结晶晶粒,组织较为均匀,晶粒尺寸最大可达28 mm。表3为高温退火后试验钢的磁感应强度和铁损值。由表3可以看出,0.009%Nb钢样表现出最优的磁性能,磁感应强度最高而铁损最低,这与图6中组织观察结果相一致。

图6 高温退火板的宏观组织

表3 高温退火板的磁性能

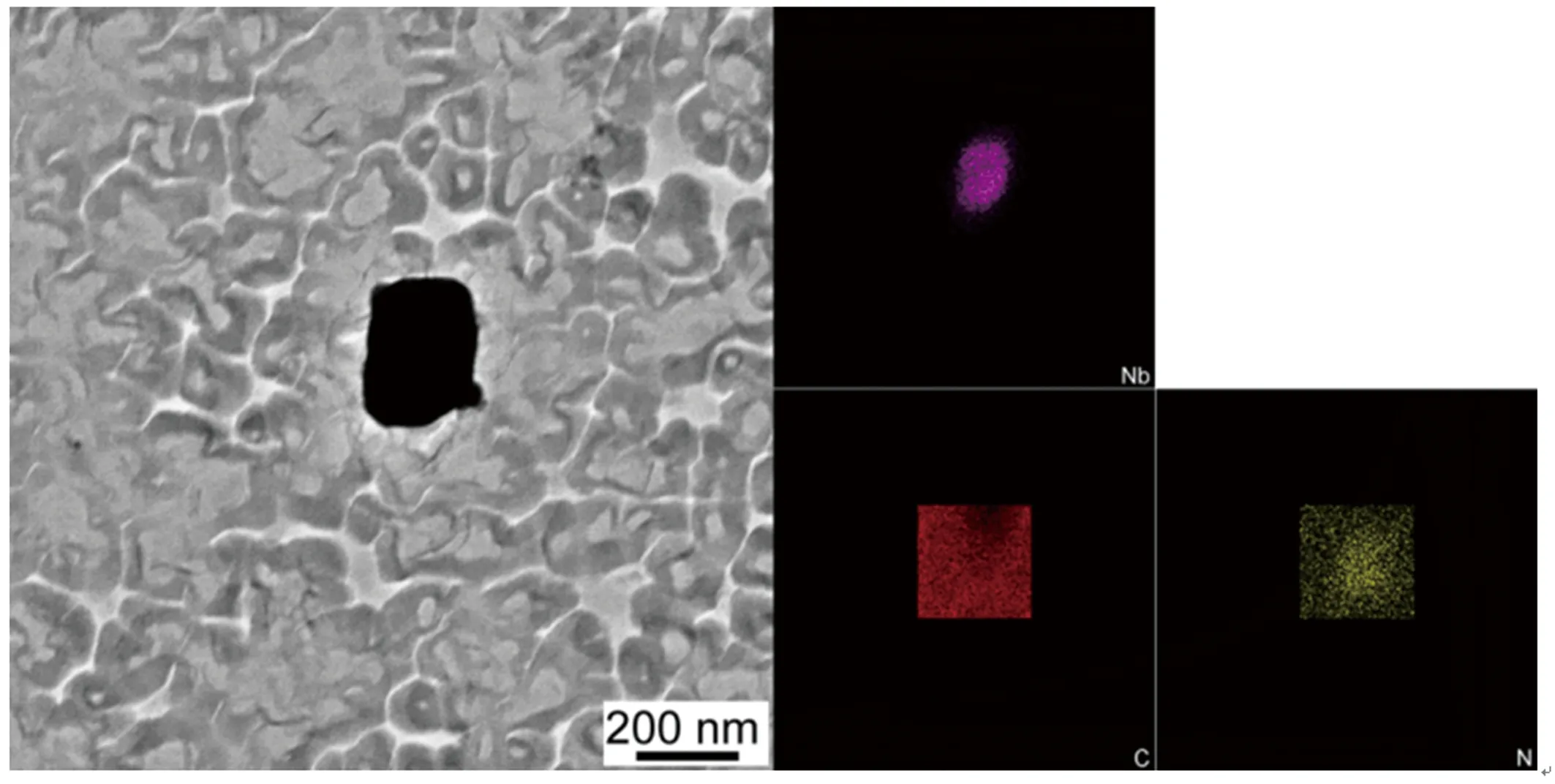

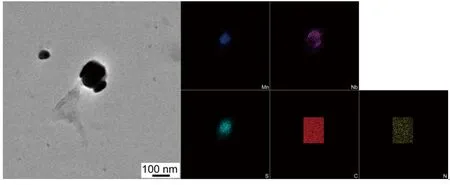

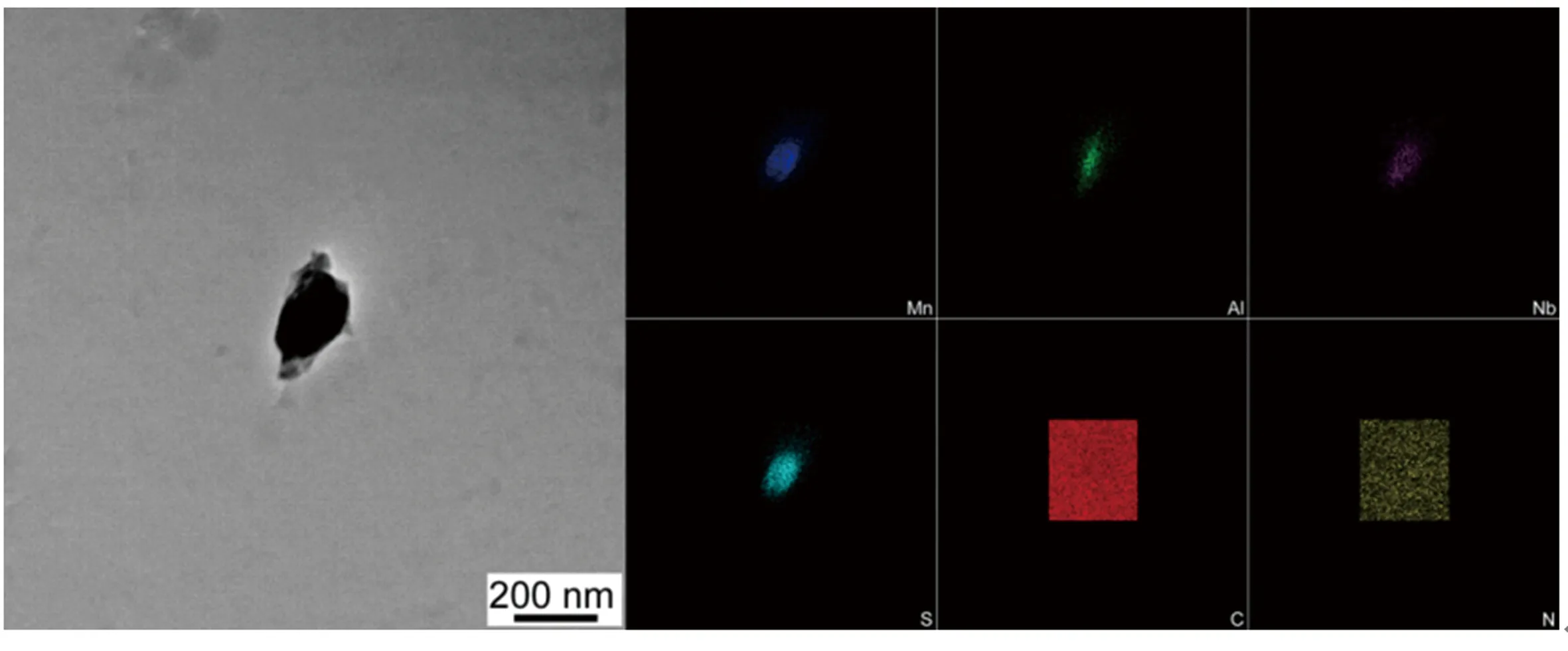

对于取向硅钢而言,高温退火前,钢中析出物、组织和织构分布等会直接影响其二次再结晶过程,本研究主要对渗氮板中析出物、组织和织构进行分析。图7列出了渗氮板中主要析出物类型,可以看出,无Nb试样中主要的析出物为球形MnS(图7(a))和近椭圆形的复合析出物MnS+AlN(图7(b));除以上两种析出物外,含Nb试样中还观察到矩形Nb(C,N)及其复合析出物,即MnS+Nb(C,N)和MnS+AlN+Nb(C,N),如图7(c)~图7(e)所示;此外,渗氮板中还发现了Si3N4+AlN复合析出物(图7(f)),这一般是在渗氮过程中形成的。需要注意的是,由于受析出物提取方法的影响(碳萃取复型技术),图7所示

(a)MnS (b)MnS+AlN

(c)Nb(C,N)

(d) MnS+Nb(C,N)

(e) MnS+Nb(C,N)+AlN

(f) AlN+Si3N4

的EDS面扫描分析图中碳元素分布没有明显区别,此外,由于N为轻元素且含量较低,这对EDS面扫描分析结果也有一定影响。

取向硅钢中二次再结晶晶粒的长大速率可由下式计算[26]:

(1)

式中:α为常数,M为晶界迁移力,E为晶界能,Rc为初次再结晶晶粒尺寸,R为二次再结晶晶粒尺寸,g为形状系数,Z为钉扎力。根据式(1),当不考虑晶界迁移力、晶界能和钉扎力时,二次再结晶晶粒长大速率与初次再结晶晶粒尺寸成反比,亦即初次再结晶晶粒尺寸越小,二次再结晶的长大速率越大。

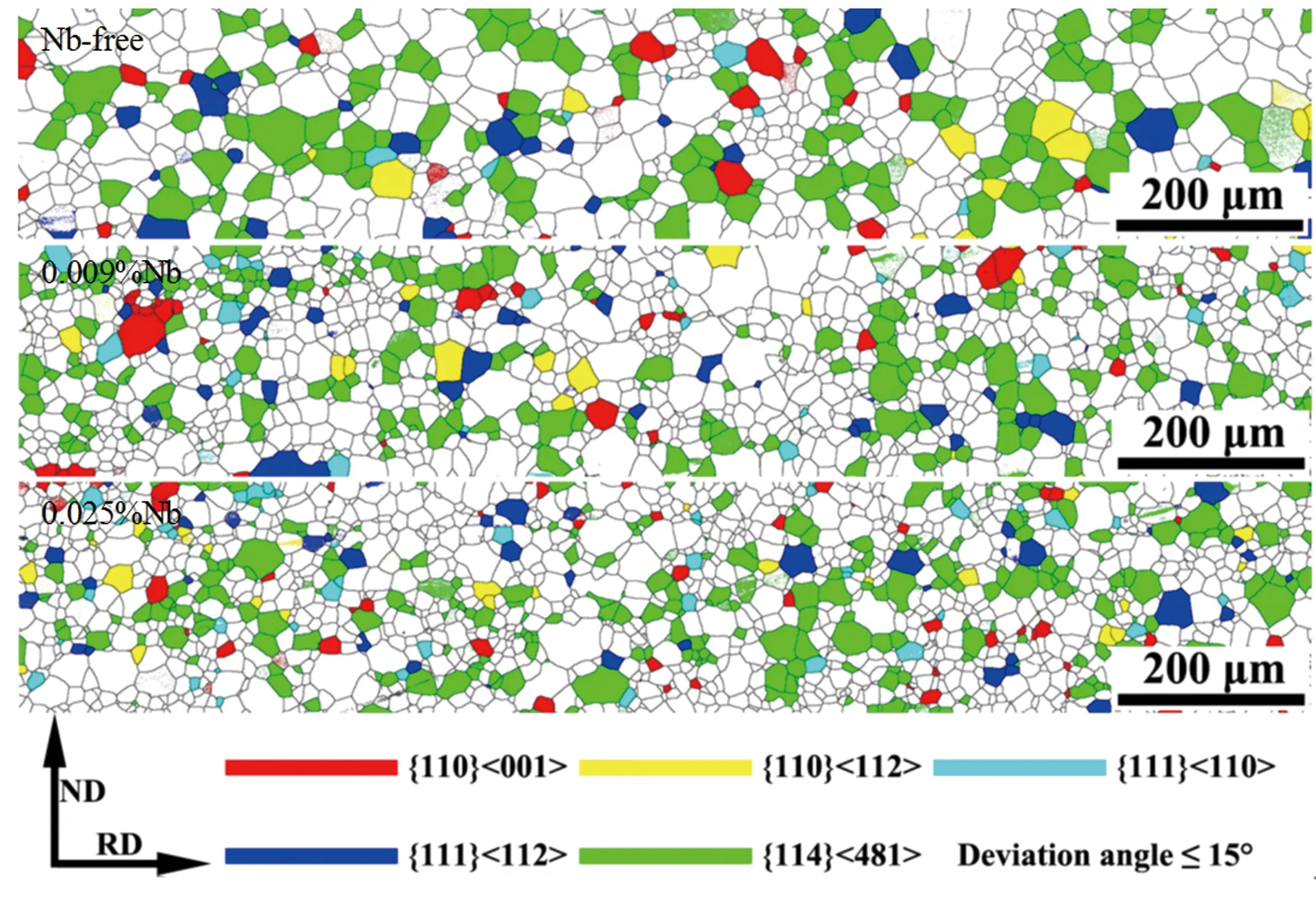

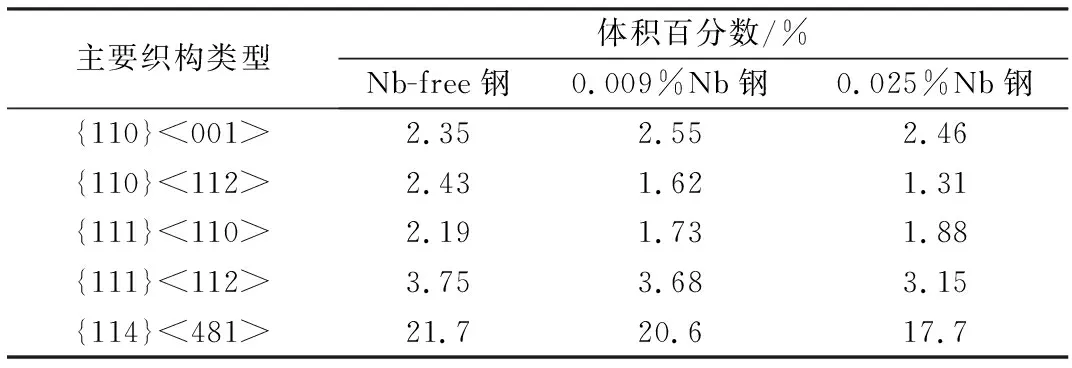

图8为不同Nb含量渗氮板的组织及织构分布,所对应的主要织构含量列于表4中。由图8统计分析可得,Nb-free、0.009%Nb、0.025%Nb渗氮板试样的平均晶粒尺寸依次为22.3、16.4、16.8 μm,可以看出,含Nb渗氮板试样的平均晶粒尺寸均小于无Nb渗氮板试样的相应值,其中0.009%Nb渗氮板试样的平均晶粒尺寸最小。另一方面,Goss晶粒和非Goss晶粒的异常长大与二次再结晶开始温度有关,二次再结晶开始温度低,非Goss晶粒易优先异常长大[27],因此,为提高高温退火板中Goss织构强度,应提高二次再结晶的开始温度。

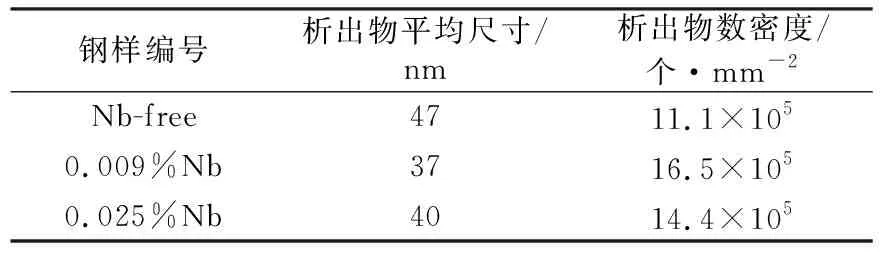

表5为不同Nb含量渗氮板中析出物尺寸及数量统计结果。由表5可见,0.009%Nb试样中析出物平均尺寸最小,数密度最大。有研究表明,黄铜织构({110}<112>)和Goss织构在高温退火过程中均能优先长大,发生二次再结晶,这是因为黄铜织构和Goss织构均有平行于轧面的{110}面,在H2气氛中{110}面具有表面能优势[28]。高温退火过程中,黄铜织构可能会与Goss织构竞争并优先异常长大,而黄铜取向晶粒在轧向<112>方向为非易磁化方向,这会损害成品板的磁性能。冷轧时黄铜取向会转向{111}<110>取向,若高温退火前钢中有较多黄铜取向晶粒和{111}<110>取向晶粒,就有可能造成黄铜取向晶粒在二次再结晶后保留下来。

表5 渗氮板中析出物的平均尺寸和数量密度

结合图8和表4可知,随着钢中Nb含量的增加,渗氮板中Goss织构占比变化不大,但{110}<112>织构和{111}<110>织构含量均降低。对于取向硅钢而言,{111}<112>晶粒和{114}<481>晶粒均与Goss晶粒呈Σ9取向关系(沿RD轴旋转)[29]。根据CSL晶界理论,高温退火过程中,当Goss晶粒周围存在大量Σ9晶界,在抑制剂粗化分解时,Σ9晶界相对其他晶界会优先摆脱抑制剂的钉扎效应,使Goss晶粒异常长大,亦即{111}<112>织构和{114}<481>织构均是有利于高温退火过程中Goss织构异常长大的织构。随着钢中Nb含量的增加,{111}<112>织构和{114}<481>织构占比均呈降低趋势,但0.009%Nb渗氮板中,上述两种织构量之和与无Nb钢的相应值相差不大,而0.025%Nb渗氮板中这两种织构占比最低。

图8 渗氮板中主要织构分布

表4 渗氮板中各织构组分的含量(偏差角≤15°)

综合以上分析,从抑制剂方面看,0.009%Nb渗氮板中析出物尺寸最小,数量最多,抑制能力最强,对应的二次再结晶开始温度最高,能有效抑制晶粒的普通长大;从组织方面看,0.009%Nb渗氮板平均晶粒尺寸最小,高温退火过程中二次再结晶长大速率最大;从织构方面看,0.009%Nb渗氮板Goss织构占比最多,而不利于磁性能的黄铜织构和{111}<110>织构占比相对较小,并且能够促进Goss晶粒异常长大的{111}<112>织构和{114}<481>织构占比较多。由此看来,含0.009%Nb取向硅钢高温退火后,易发生完善的二次再结晶,成品板能获得优异的磁性能。

3 结论

(1) 在取向硅钢中添加微量Nb元素,能有效净化钢液,对夹杂物平均尺寸影响不大,但能显著减少夹杂物的数量,当钢中Nb含量从0增加到0.025%时,铸坯中夹杂物量密度从577.5 个/mm2减少到156.6个/mm2,并且大尺寸夹杂物(尺寸大于2 μm)数量明显降低,有利于生产过程中热轧和冷轧的顺利进行。

(2) 当取向硅钢中Nb含量从0增至0.025%时,铸坯屈服强度和抗拉强度分别由361、385 MPa增加到450、566 MPa,由此可见,Nb元素添加有利于高强度取向硅钢的生产。

(3)当取向硅钢中Nb含量为0.009%时,渗氮板中析出物、组织和织构分布最有利于Goss晶粒在高温退火中异常长大,高温退火后,含0.009%Nb的成品取向硅钢板发生了完善的二次再结晶,主要是大尺寸的二次再结晶晶粒,组织均匀,磁性能优异,磁感应强度B800和铁损P1.7/50依次为1.872 T和1.252 W/kg。