制冷剂生产渗透蒸发膜滤芯外壳裂纹分析及对策

胡晓伟,蒋红伟,胡剑峰

(浙江衢化氟化学有限公司,浙江 衢州 324004)

渗透蒸发膜分离过程主要是利用料液中各组分和膜之间化学物理作用的不同来实现分离。渗透蒸发过程中组分有相变发生,相变所需的潜热由原料的显热来提供[1]。

在某制冷剂生产装置中含有多种含氟氯有机物,为分离出所需的有机物,通过增加渗透蒸发膜分系统,成功实现了不同气体分子的分离,效果显著。使用的膜分离器由金属壳体和膜芯(外壳为ABS塑料)组成,内部膜芯是由数以万计的中空纤维管组成,利用膜对各气体的渗透速率的不同以达到分离的目的。

但是在使用过程中发现膜芯外壳经常会出现破裂现象,导致使用一段时间之后需要更换膜芯,使用成本高昂。

1 膜芯裂纹现象

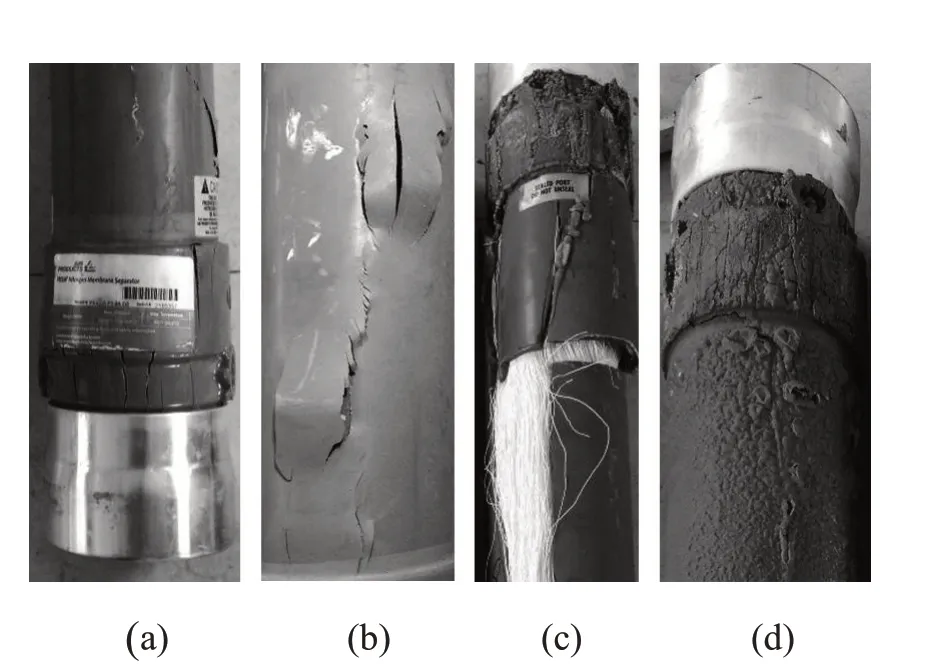

将渗透蒸发膜外壳拆开后发现多根膜芯出现了较深的裂纹,且有4种不同的裂纹,如图1所示。

图1(a)为膜芯两头出现的裂纹,该裂纹疑似受压所产生的裂纹;图1(b)为膜芯中间出现的另一种裂纹,该裂纹向外浮起,疑似受压所产生的裂纹;图1(c)为外壳在膜壳内卡死,取出过程通过破坏性拉出造成的断裂,但从裂纹纹理看,和受压产生的裂纹相似;图1(d)为ABS表层浮起,体积膨胀,且有长条裂纹。

图1 膜芯的4种裂纹Fig 1 Four kinds of crack shapes of membrane core

2 裂纹问题分析

2.1 基于SolidWorks的力学分析

通过建立模型,模仿膜芯在膜壳内受力状态。模芯除受到系统压力的同时,还受到螺栓的压紧力作用。膜芯两头是金属铝合金材质,中间为ABS材质,因此可近似为刚性。当膜芯受到螺栓的压紧力时,力均匀分布在膜芯边缘,模芯处于系统中同时受到系统压力和螺栓压紧力的双重作用,膜芯外壳受到的压力方向是由内向外,膜分受到的实际系统压力为1 MPa,现场的膜壳盖使用了8只8.8级的螺栓,查机械设计手册[2]可知,8.8级螺栓预紧力是72.5 kN[2]。则单边法兰受到的螺栓总压紧力为72.5 kN×8=580 kN,膜芯O型圈(全接触)接触面积为π18.5 mm2=1 075 mm2,垫片接触面积为π(88.5 mm2-77.5 mm2)=4 637 mm2,则膜芯O型圈接触面积占比例为1 075 mm2/4 637 mm2=18.8%,所以膜芯受到的压力为580 kN×18.8%=109.0 kN。

通过受力分析,由计算结果可知,产生的位移在0.001~1.65 mm,产生的应力在0.47~86.49 MPa,位移和应力最大处均在膜芯两头。根据查机械设计手册,ABS材料的弯曲强度97MPa,膜芯受到的应力小于ABS的弯曲强度(86.49 MPa<97 MPa),2种结果表明,在不考虑系统介质、温度等因素的影响,仅系统内的压力工况不能使膜芯产生裂纹。

2.2 溶胀性能分析

溶胀即是指高分子聚合物吸附有机溶剂分子,从而使高分子体积发生膨胀的现象。ABS塑料是一种三元共聚物,是丙烯腈(A)、丁二烯(B)和苯乙烯(S)3种单体任意的结合,它主要由SAN相(苯乙烯-丙烯腈的连续相)和B相(丁二烯的分散相)2部分组成。B相影响的是ABS塑料的抗冲击性能,SAN相影响的是ABS的化学性能,其中B相双键的存在使得ABS塑料具有极大的韧性,SAN相溶于烃类,醇类等有机溶质中。该膜分离器内介质为含氟类有机化合物,腐蚀数据和选材手册中未查到ABS在含氟类有机化合物的腐蚀数据,但参考其中ABS塑料在含卤素有机化合物(二氯乙烯、二氯乙烷、三氯乙烯和全氯乙烯等)中耐蚀情况是不适用,腐蚀严重状态,同族元素化学性质相似,可以推测在含氟类有机化合物中ABS塑料会发生腐蚀现象,即表面发生溶胀现象。

二汽技术中心采用有机溶剂溶胀法使ABS塑料表面有限溶胀,有机溶剂溶胀后ABS塑料表面会变软,力学性能发生变化[3],当ABS塑料无限溶胀时,会导致其发生环境应力开裂,即如图1的(a)、(c)和(d)中,模芯外壳明显可以看到有溶胀后的应力开裂现象,即在此处发生了有机溶剂内的无限溶胀[4]。在系统压力作用下便逐步产生裂纹,因此,膜壳的ABS材质不适用于该处的工况介质。

3 对策与结果

通过以上分析,模芯发生裂纹主要原因是ABS塑料外壳发生溶胀,同时受到系统内工况压力的作用力后产生了裂纹,因此现场根据这一原因做出了相应的整改:1)膜芯的膜壳材质由ABS塑料改为合金材质;2)取消原膜分的金属外壳,直接在全金属铝合金的膜芯外壳上加进出口配活套法兰代替原膜分外壳的进出口。

经过改造,现1根膜分离管的作用可以替代1组原先的膜分离器。使用1个月的结果显示,在相同的系统负荷条件下,降低蒸发消耗量约15%,减少了蒸汽的消耗。

合金外壳的膜分价格为15万元/根,原先1组膜分共计5根膜芯,膜芯价格5万元/根,每次更换2~3根,每年更换4次,即每年膜芯成本可节约45万元。

该装置每次更换膜芯需要停用装置,以60 t/d产量计(100%负荷),每吨价格4万元,更换时间为2 d,每年需更换4次,由此预计多产产品480 t,总价值1 920万元。

4结论

针对渗透蒸发膜分离器滤芯外壳在某化工装置生产中出现裂纹这一问题,通过Solid Works的力学分析和ABS塑料溶胀的理论分析出发,排除了系统内的压力工况使膜芯产生裂纹的可能,而实际原因是ABS塑料发生了溶胀现象。针对影响原因实施了改进措施,将膜芯的膜壳材质由ABS塑料改为金属合金。实施后,预计每年多产产品480 t,节约成本约1 965万元,同时极大减少了中间产物的浪费,进一步提高产品转换率。