焊接温度对钛合金扩散焊接头组织与性能的影响

于康, 周俊, 周杰

(1.上海空间推进研究所,上海201112;2.上海空间发动机工程技术研究中心,上海201112)

0 前言

随着航空、航天、武器装备性能要求的不断提高,对于材料性能的要求越来越苛刻[1-2],而TC4钛合金具有耐腐蚀、比强度高、高温性能良好等优点,在航天、航空、武器等领域有很好的应用前景[3-4]。随着对材料研究的深入和加工技术的发展, TC4钛合金的综合性能被逐步得到更全面的认识和更广泛的应用,因此受到国内外的广泛关注[5]。

目前,国内外主要采用氩弧焊、激光焊[6-7]、电子束焊[8-9]、钎焊[10]、扩散焊等焊接方法进行TC4钛合金材料的连接。但氩弧焊、激光焊、电子束焊作为熔焊方法,对于精度要求较高的产品显然无法满足,且其无法实现一些特殊部位的焊接;钎焊作为一种TC4钛合金材料连接的常见方法被广泛使用,但钎焊漫流性过大,易导致母材熔蚀,堵孔等缺陷;扩散焊作为一种新型的TC4钛合金连接方法,日益引起了学者的重视,成为该材料连接领域的新热点。扩散焊与熔焊及钎焊相比,具有以下的优点:①扩散焊接头的显微组织和性能与母材相同或接近,不存在各种熔焊缺陷,不存在过热组织的热影响区;②可以进行内部及多点、大面积构件的连接,以及电弧可达性不好或熔焊方法不能实现的连接。

目前,上海空间推进研究所主要采用Ti-Zr-Ni-Cu材料作为中间层进行钛合金扩散钎焊连接,但该种中间层脆性大,加工困难,同时材料有较多孔洞缺陷,且价格昂贵。Ni箔与Ti-Zr-Ni-Cu材料相比,材料塑韧性较好,组织致密,可以采用激光切割加工方法,加工效率高,且价格便宜。文中结合TC4钛合金材料的性能,研究采用加Ni箔中间层材料的扩散焊技术。

1 试验材料及方法

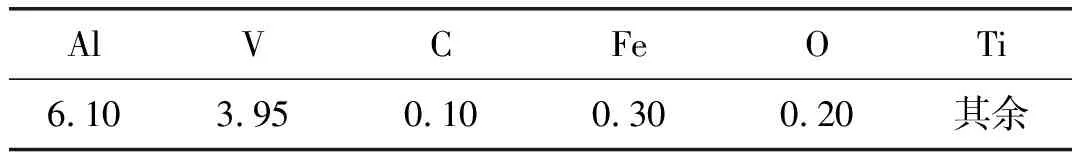

文中采用的材料为TC4钛合金。TC4钛合金材料为α+β双相组织,晶粒为等轴晶。扩散焊试验采用的中间层为纯Ni箔片,箔片厚度为14 μm。表1为TC4钛合金材料的化学成分。

表1 TC4钛合金化学成分(质量分数,%)

将TC4待焊表面用Keller试剂(1.0 mL HF + 1.5 mL HCl + 2.5 mL HNO3+ 95 mL H2O)清洗去除TC4氧化膜,经去离子水清洗后,将其与中间层材料Ni箔一起置于无水乙醇中清洗 5 min,冷风吹干。

试验选用的扩散焊设备为真空辐射加热扩散焊炉(MOV353HP),主要参数如下:最高工作温度1 350 ℃;有效工作区:300 mm×300 mm×200 mm。焊后采用电子扫描显微镜对接头界面形貌进行观察。

2 结果及讨论

2.1 中间层选择依据

结合国内外文献及二元相图,TC4钛合金材料中主要元素Ti与Cu,Nb,Ni元素相容性较好,因此TC4钛合金间接扩散焊一般采用以上3种箔状材料进行焊接。Cu箔材料塑性较好,与Ti元素扩散速度快,扩散温度低,可以实现固相和液相扩散连接,但Cu元素挥发明显,且与航天产品推进剂不兼容,因此限制了其使用范围;Nb与Ti无限固溶,但在低于钛合金相变温度以下进行的扩散连接主要为固相扩散连接,扩散过程无液相产生,要求扩散压力较大,因此变形较大,不利于精度要求较高的产品。因此,文中选用纯Ni箔作为中间层进行TC4钛合金材料扩散焊。采用Ni中间层优点如下:①Ni箔材料高温塑性比TC4钛合金好,可以缓解钛合金的变形,使接触表面能很好的实现物理接触,为实现良好的扩散连接提高条件,避免界面处孔洞的产生;②由Ni-Ti二元相图可知,钛与镍会形成NiTi,NiTi2和Ni3Ti等金属间化合物,但Ni箔较薄时,其金属间化合物含量较低,此时金属间化合物具有一定的塑性,能够缓解一定的接头应力;③Ni箔中间层的加入形成了硬/软/硬接头,由于三向应力的作用,接触强化,界面处的塑性变形受到高强母材的约束而提高了接头性能。

由Ni-Ti二元相图可知,Ni与Ti元素在942 ℃时形成低熔共晶,因此焊接温度选择在942 ℃附近。TC4钛合金扩散焊是在钛合金结合面上加入与其基体元素Ti生成共晶组织的Ni中间层。在扩散焊前期,中间层Ni与TC4本身并不熔化,但随着Ni-Ti元素之间的相互扩散,发生接触反应,形成低熔共晶,液相漫流,填充原始接触孔隙,由于共晶液相的存在加速了扩散过程,使靠近界面区域逐层达到共晶成分而液化,直到中间金属Ni完全扩散并溶于TC4中,形成成分均匀,组织相近的牢固接头。

2.2 焊接温度对接头界面组织的影响

根据公式(1)阿伦尼乌斯方程可知:扩散系数D与焊接温度T、激活能E有指数关系,温度越高扩散系数越大,供给金属原子扩散所需的能量越高,从而界面间互相扩散的程度越大。焊接温度不仅影响钛合金原子的扩散能力,也影响其屈服强度,从而影响接头的焊合率及接头中成分、组织的均匀性,在整个扩散过程中均起重要作用。随着温度的升高,激活能E的降低,元素扩散程度逐渐加剧。

(1)

式中:D为扩散系数;D0为扩散常数;E为扩散过程的激活能;R为气体常数;T为绝对温度。

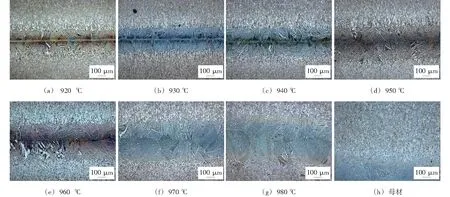

图1为保温时间120 min、焊接压力0.1 MPa、不同焊接温度下接头及母材的微观组织。

图1 保温时间120 min、焊接压力0.1 MPa、不同焊接温度下接头及母材微观组织

通过图1a可以看出,当焊接温度为920 ℃时,由于温度低于Ni-Ti共晶点温度942 ℃,随着Ti-Ni元素之间的相互扩散,中间层Ni箔始终以固相形式存在,因此TC4/Ni/TC4界面处元素始终为固相扩散,由于温度较低,且元素固相扩散激活能E较大,元素扩散较缓慢,焊后中间层厚度与Ni箔原厚度相比略有增加,为16.83 μm,且由于界面处没有液相的存在,扩散压力太小导致界面处物理接触状态较差,界面处有明显的孔洞存在,如图1a、图1b、图1c所示。当焊接温度达到Ni-Ti共晶点以上,为950 ℃时,在扩散初期阶段为固相扩散连接,由于焊接温度相对较高,元素扩散过程较快,随着元素扩散过程的进行,当Ni,Ti元素比例接近共晶点比例时,由于焊接温度超过共晶点温度,界面处形成液相,此时扩散过程变为TC4/低熔共晶组织/残留Ni箔/低熔共晶组织/TC4,固液之间的元素扩散激活能较固相扩散激活能E小很多,依据公式(1)可知,元素扩散剧烈进行,最终使固相中间层完全以Ti-Ni共晶液相组织的形式存在,在扩散冷却过程中最终形成如图1d、图1e所示的组织状态,反应层较厚,但由于液相流动不佳焊缝中心有孔隙缺陷。当焊接温度达970 ℃瞬间液相扩散反应完全,焊缝中Ni含量降低,焊缝成分逐渐均匀,焊缝形成跨界面的联生晶粒。当焊接温度达980 ℃时焊缝成分更加均匀,但焊缝组织更加粗大,TC4基体组织也开始明显长大,如图1f、图1g、图1h所示。综上所述,确定TC4钛合金扩散焊焊接温度为970 ℃。

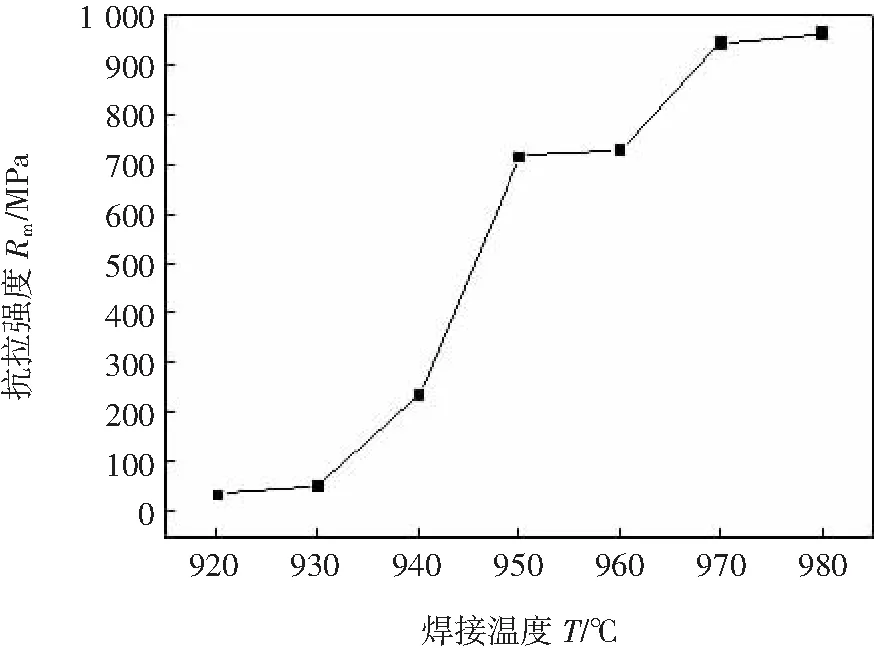

2.3 焊接温度对接头力学性能的影响

为了研究焊接温度对扩散焊接头力学性能的影响,对不同焊接温度参数下获得的扩散焊接头进行拉伸试验,拉伸数据如图2所示,拉伸试棒如图3所示。从图2可以看出,随着焊接温度的升高,接头的抗拉强度按不同梯度逐步增高;当焊接温度在920~940 ℃时,界面扩散过程以固相扩散为主,扩散反应较慢,抗拉强度较低,远低于TC4母材的抗拉强度;当焊接温度在940~960 ℃时,界面扩散兼容固相扩散和液相扩散,接头处扩散不充分,均存在扩散孔洞;当焊接温度为960 ℃时,抗拉强度能达到729 MPa;当焊接温度在970~980 ℃时,界面扩散以液相扩散为主,接头处扩散充分,不存在扩散孔洞;当焊接温度为970 ℃时,抗拉强度能达到946 MPa;当焊接温度为980 ℃时,抗拉强度能达到965 MPa,在该阶段,由于扩散反应已经较充分,随着焊接温度的升高,抗拉强度提升趋势逐步变缓。

图2 焊接温度对接头抗拉强度的影响

图3 拉伸试件图

3 结论

(1)采用Ni箔中间层可以实现先固相后液相的TC4液相界面扩散焊,基于Ni-Ti共晶点及TC4材料的相变温度点选择焊接温度,最终选择为970 ℃。

(2)当焊接温度为970 ℃,保温时间为120 min,焊接压力为0.1 MPa时,扩散接头抗拉强度达到946 MPa,接近母材抗拉强度。