焊后热处理对X52管线钢水下摩擦塞焊接头断裂韧性的影响

熊俊珍, 杨新岐, 唐文珅, 元惠新

(天津大学,天津 300350)

0 前言

摩擦圆柱塞(Friction hydro pillar processing, FHPP)或圆锥塞焊接(Friction taper plug welding, FTPW)技术是英国焊接研究所(The Welding Institute,TWI)首先提出应用于进行水下结构焊接与修复的一种新型固相焊接方法。与传统水下干法或湿法熔焊方法比较,水下摩擦塞焊技术的关键优势是对水深不敏感,因而在深水海洋平台和海底管道等水下钢结构修复中具有重要应用潜力[1]。

目前,国内外已对水下摩擦塞焊接头组织特征、抗拉强度及韧性进行了许多研究。试验表明:通过塞孔与塞棒材料、形状及工艺参数的优化可获得无缺陷塞焊接头,其抗拉强度可以达到ASTM标准的要求[2-4],但塞焊缝及结合区的塑性与冲击韧性明显较低,摩擦塞焊缝组织极不均匀,主要由粗大淬硬马氏体、魏氏组织及铁素体等混合组成,这导致焊缝区断裂主要为脆性断裂[5-10]。由于摩擦塞焊有可能是60 m以上深水领域焊接修复的唯一有效方法,因此如何提高水下摩擦塞焊接头塑性和断裂韧性具有重要工程应用意义。

但在国内外目前尚未见到改善水下摩擦塞焊接头断裂韧性的研究报道。

在前期研究的基础上,文中针对海洋工程用钢X52水下摩擦塞焊焊接接头,探讨焊后热处理对塞焊接头组织及断裂韧性的影响,为国内海洋工程领域开发应用摩擦塞焊接技术提供重要试验依据。

1 试验方法

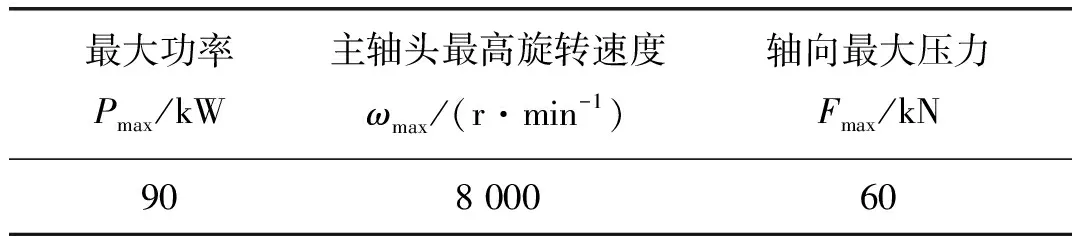

水下摩擦塞焊试验所用基板及塞棒均为X52管线钢。基板尺寸为200 mm×50 mm×28 mm,采用锥形塞棒,塞孔开在上表面中心位置,基板及塞棒尺寸如图1所示。

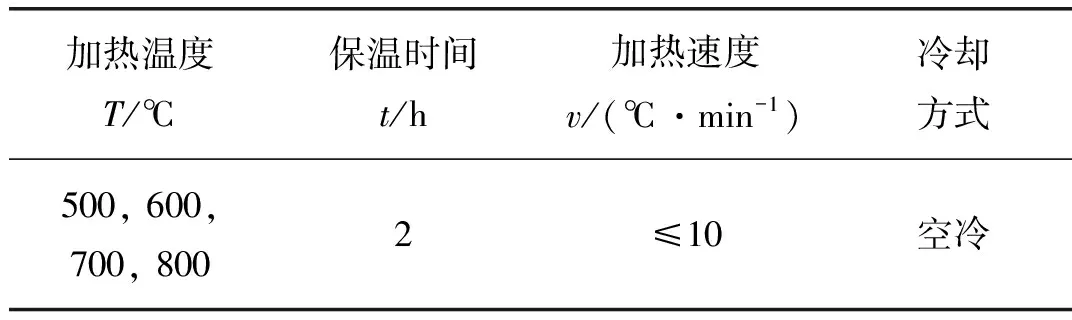

采用天津大学固相摩擦焊研究室自主研制的水下摩擦焊专用焊接装备(焊接设备参数见表1)完成全部水下塞焊试验,获得焊接接头试样。水下摩擦塞焊优化工艺参数见表2。试验表明,在此参数下可获得无缺陷、性能良好的摩擦塞焊接头。试验设计4组焊后热处理工艺参数见表3。

为了获得热处理对焊缝中心区域及结合区微观组织的影响,分别在焊缝与结合区位置取样,用不同粒度的砂纸水磨后抛光。在采用4%硝酸酒精进行金相试样腐蚀处理后,用Hatchis-4800扫描电镜对焊缝中心区域及结合区进行组织观察。沿焊缝区截面方向切取尺寸为40 mm×25 mm×28 mm的硬度试样,采用HVS-1000型显微硬度计对焊缝区显微硬度进行测试,载荷为98 N,加载时间为15 s,测量位置位于距焊缝表面7 mm处,硬度点之间的距离为0.5 mm,SEM试样取样位置及硬度测试位置如图2所示。

图1 水下摩擦塞焊接头塞孔和塞棒尺寸

表1 水下摩擦焊专用焊接装备参数

该研究采用变量裂纹尖端张开位移(CTOD)评估摩擦塞焊接头不同区域的断裂韧性。依据英国标准BS 5762,制备单边缺口弯曲(Single edge notched bending, SENB)试样,SENB试样尺寸为120 mm×22 mm×11 mm,机械缺口分别位于焊缝中心区域及结合区附近,长度为8.5 mm,SENB试样取样及缺口位置如图3所示。每组试验准备3个SENB试样,最后取3个试样的CTOD平均值来评估接头的断裂韧性。

表2 水下摩擦塞焊优化工艺

表3 焊后热处理工艺参数

图2 SEM试样取样位置及硬度测试位置

图3 SENB试样取样位置

在试验之前,需要预制特定长度(约为2.5 mm)的疲劳裂纹,预制疲劳裂纹在高频疲劳试验机上进行。预制疲劳裂纹的平均载荷为2.2 kN,交变载荷为1.8 kN。SENB试验在DDL300微机控制电子万能试验机进行, 试验温度为室温。在试样断裂后,采用扫描电镜观察试样断口形貌。依据标准,CTOD的计算公式如公式(1)和(2)所示:

(1)

(2)

式中:F为施加的载荷,N;S为试验跨距,通常为4W;B为SENB试样厚度,m;W为SENB试样宽度,m;a为原始裂纹长度;v为泊松比;RP0.2为材料屈服强度;E为弹性模量;Vpl为裂纹嘴张开位移塑性分量;Z为刀口厚度。

2 试验结果与分析

2.1 塞焊接头微观组织

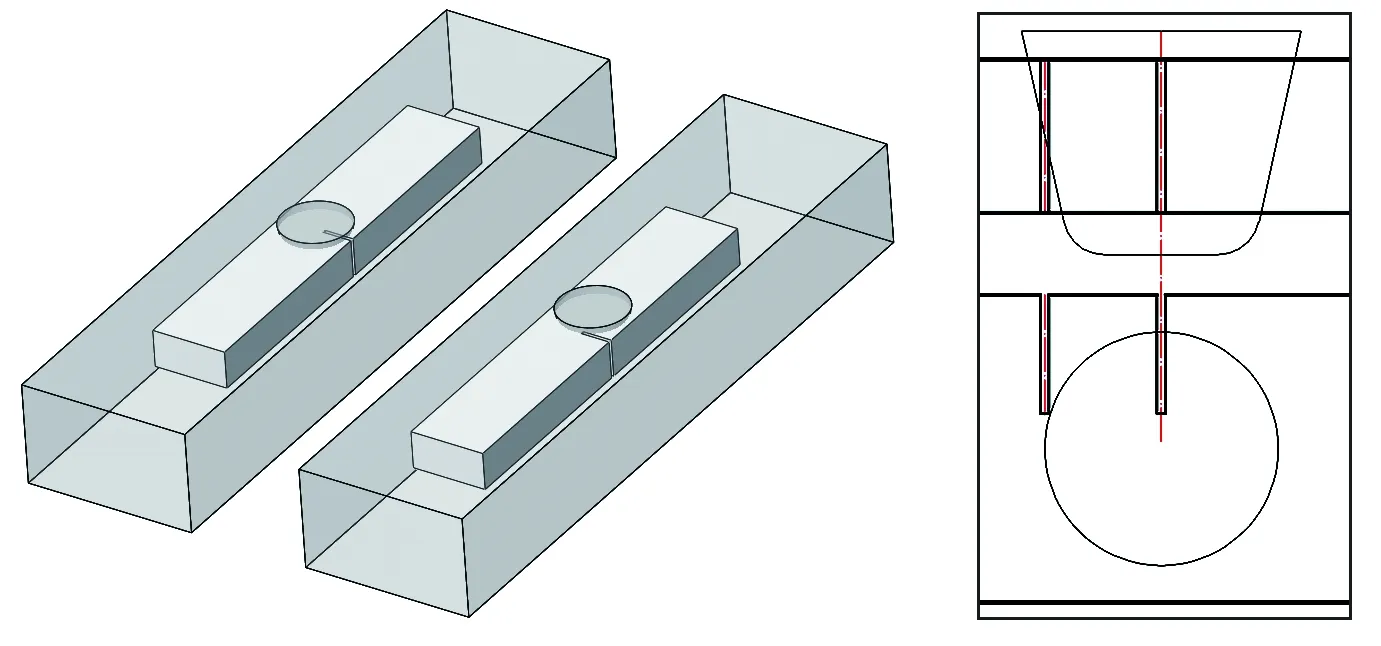

焊态下的焊缝中心主要由粗大的淬硬板条马氏体和少量魏氏铁素体组成,而结合区为一条铁素体带[6]。图4所示的是不同温度热处理后水下摩擦塞焊缝中心区组织特征。在500~700 ℃热处理后,焊缝中心组织均为回火马氏体。虽然都是回火马氏体,但是三者所包含的铁素体及渗碳体的形态却有很大区别。随着热处理温度的升高,马氏体板条不断宽化,渗碳体颗粒不断粗化。在500 ℃热处理后,渗碳体细小,呈絮状,主要分布在铁素体板条内部;在600 ℃热处理后,渗碳体呈粒状,在马氏体板条之间呈线状分布;随着热处理温度进一步升高为700 ℃,渗碳体颗粒逐渐球化。在800 ℃(Ac1以上)热处理后,焊缝中心区组织演变为铁素体及片层结构的珠光体。

图4 不同温度热处理后焊缝中心显微组织

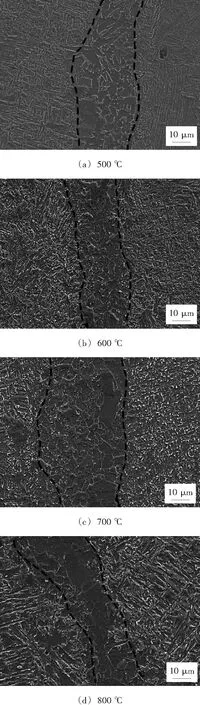

不同温度热处理后,接头结合区的微观组织如图5所示。800 ℃及以下的温度不足以令铁素体发生相变。与焊态的情况类似,经不同温度热处理后,结合区均为一条铁素体带(虚线之间的区域),尺寸在20~80 μm之间。

2.2 塞焊接头显微硬度

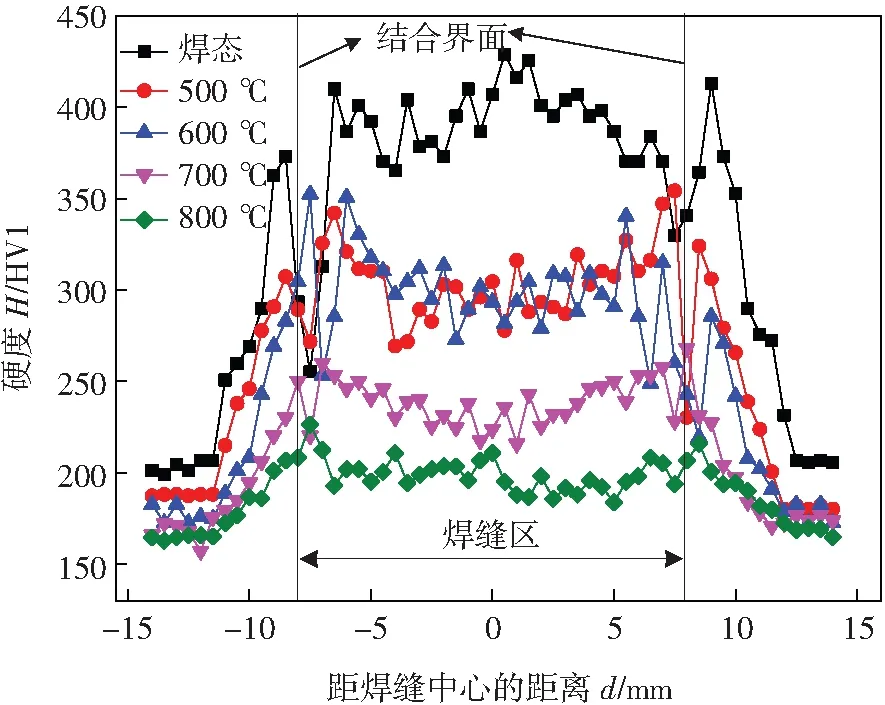

图6表示的是不同温度焊后热处理后焊接接头的显微硬度分布曲线。由图6可见,焊态下焊缝区域硬度均值为400 HV,明显高于母材硬度180 HV,这是由于焊缝区域由马氏体等淬硬组织形成,导致焊缝区组织具有明显的淬硬倾向,是焊缝中心区域硬度大的根本因素。而结合区位于塞棒和基板热影响区之间,其附近硬度变化范围为200~300 HV。因为结合区只有几十微米宽,硬度点之间的距离为0.5 mm,远大于结合区的宽度,因此硬度点不一定刚好打在结合区,因此结合区附近的硬度分布表现出明显的不均匀分布。但是在焊态下接头结合区属于软化区[11],在低温(500~600 ℃)热处理后,结合区附近依旧存在一个明显的下降,说明低温热处理后结合区仍为软化区,其两侧都为高硬度的淬硬组织。塞焊结合区为铁素体带这一组织特征及结合区与其两侧存在的巨大硬度差对接头的断裂韧性会产生显著影响。

图5 不同温度热处理后结合区的显微组织

图6 焊接接头显微硬度分布

试验表明:随着焊后热处理温度的提高,焊缝区域硬度明显下降、其硬度分布越来越均匀,表明组织淬硬倾向降低并趋于均匀化,这将有利于焊缝区塑性和韧性的提高。500 ℃和600 ℃热处理对焊缝区硬度分布影响基本一致,但仍明显高于母材硬度,结合区附近硬度分布与焊态相比没有明显变化。

在700 ℃和800 ℃热处理使得焊缝区域硬度分布降低到200~250 HV范围,焊缝中心区域硬度分布更趋于均匀化;800 ℃热处理后焊缝中心硬度为200 HV,与母材硬度接近。但结合区附近硬度仍存在较大分散性,这表明热处理后结合区组织仍然较为复杂,这将对结合区塑性和韧性产生较大影响。

2.3 塞焊接头断裂韧性

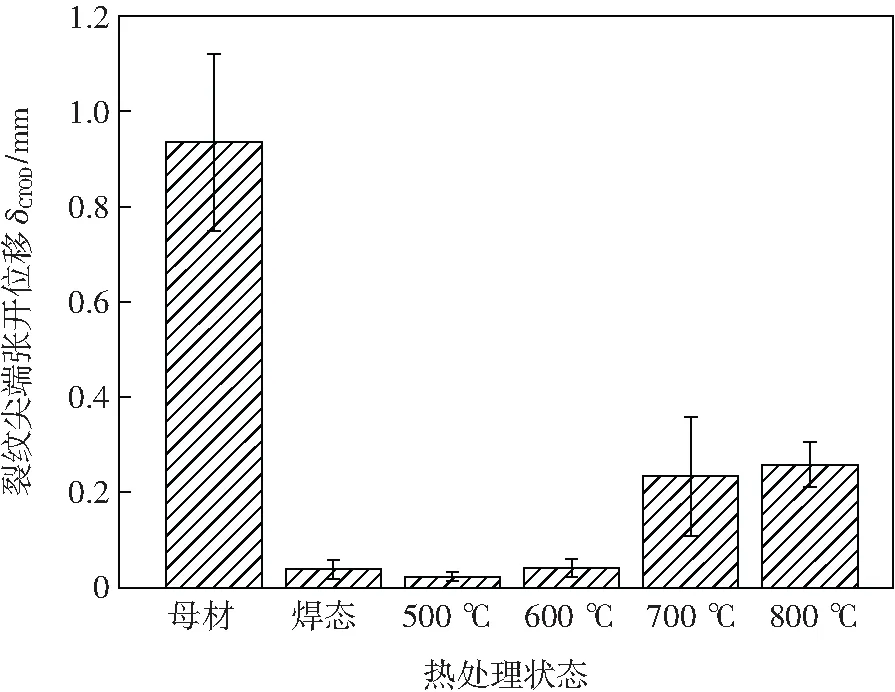

图 7为不同焊后热处理温度下塞焊缝中心区域的断裂韧性。试验表明:焊态下焊缝中心区域CTOD平均值为0.103 mm,明显低于原始母材的0.935 mm。随着焊后热处理温度逐渐升高,断裂韧性CTOD值呈波动变化趋势。在500 ℃热处理后CTOD平均值可达到0.136 mm;但在600 ℃热处理后焊缝区CTOD平均值降低约为0.092 mm,这应与600 ℃热处理焊缝中心区域发生高温回火脆性直接相关;在 700 ℃及800 ℃热处理后,焊缝中心区断裂韧性明显增加,在800 ℃热处理后焊缝区CTOD平均值可达到0.8 mm以上,为母材韧性的89%。由此可见,采用适当温度的焊后热处理方法可有效提高塞焊缝中心区域断裂韧性,使得水下摩擦塞焊缝中心区塑性和抗断裂能力得到明显改善。

图7 焊缝中心区域CTOD平均值及误差

图8为焊后热处理对结合区断裂韧性的影响。试验表明与塞焊缝中心类似、焊态下结合区CTOD平均值约为0.038 mm,明显低于原始母材0.935 mm。在500 ℃与600 ℃热处理后结合区CTOD平均值与焊态下基本一致,这表明500 ℃与600 ℃热处理对水下摩擦塞焊焊缝结合区的抗断裂行为没有改善作用。在700 ℃和800 ℃热处理后焊缝结合区CTOD值虽然有一定的增大,但增大的范围有限,且CTOD值分散性较大:在0.1~0.3 mm范围内变化。800 ℃热处理后结合区的CTOD平均值为 0.258 mm,仍不及焊缝中心区域1/3。焊后热处理对水下摩擦塞焊结合区断裂韧性的改善效果不明显。

图8 焊缝结合区CTOD平均值及误差

2.4 断口形貌

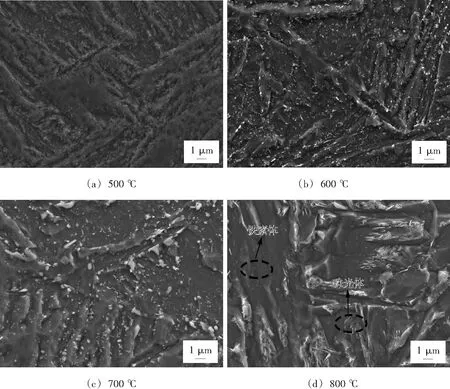

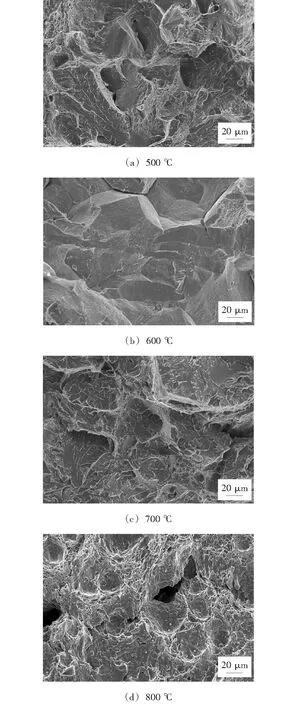

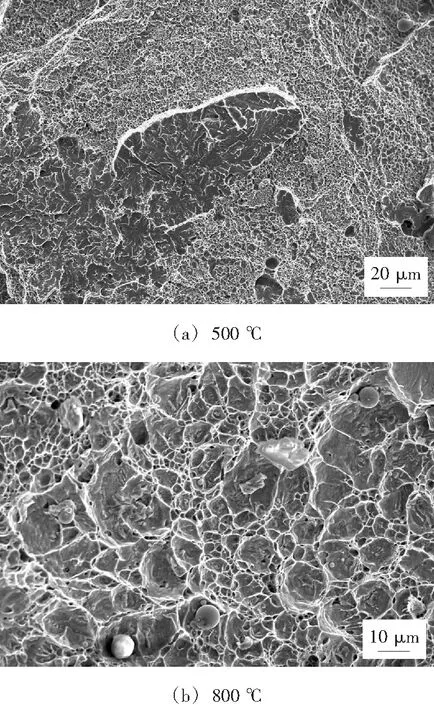

图9是在不同热处理条件下,焊缝中心区域的断口形貌。500 ℃热处理后,断口出现大面积的河流状花样和少数的韧窝,焊缝中心区域以韧性断裂与脆性断裂结合的复合断裂模式发生断裂。在600 ℃保温时,管线钢中的Ni,Cr等元素向晶界偏聚,导致高温回火脆性,马氏体脆性增大。断口呈岩石状花样,试样发生沿晶断裂,这也是焊缝中心区域经600 ℃热处理后,断裂韧性没有改善,反而恶化的原因。在700 ℃热处理后,试样发生准解理断裂;而800 ℃热处理后,断口由大小不一的韧窝组成,韧窝底部存在碳化物,且有出现大量的二次裂纹,试样断裂模式属于韧性断裂。

图9 热处理后焊缝中心断口形貌

当初始裂纹位于焊缝结合区附近,弯曲试验后,试样均沿着结合界面断裂。在500 ℃热处理后,结合区断口分布大量的河流花样和韧窝,韧窝小且浅,没有明显的塑性变形,如图10a所示,仍然呈明显的脆性断裂。这主要是因为结合区(铁素体带)宽度很窄,两侧组织硬度很高,在裂纹扩展时,限制了韧窝的长大。此外,裂纹扩展进入结合区两侧时,形成河流花样,发生解理断裂。 600 ℃热处理后的断口与500 ℃类似。700 ℃与800 ℃热处理后,结合区断口包含大小分布不均匀韧窝,韧窝底部有大量形状不规则析出物,如图10b所示。

图10 热处理后结合区断口形貌

3 讨论

对于焊缝中心区域,经合适的焊后热处理温度,淬硬组织转化为回火马氏体等的组织,韧性增大,抗断裂能力增强。对于焊缝结合区,在500 ℃及600 ℃热处理后,结合区硬度与其两侧仍相差悬殊,当裂纹尖端位于结合区时,裂纹尖端在应力集中作用下发生钝化并张开,当张开的位移大于结合区宽度(几十微米),裂纹与结合区两侧高硬度组织相遇,两侧高硬度组织限制了裂纹的进一步钝化,裂纹迅速沿结合区扩展,发生断裂。即使预制的疲劳裂纹尖端稍有偏离结合区,但结合区属于软化区,裂纹发生偏转进入结合区,沿结合区进一步扩展。在700 ℃和800 ℃热处理之后,焊缝及结合区附近的硬度都明显降低,尤其是800 ℃热处理之后,其硬度与母材接近。依据断裂力学理论,结合区的韧性也应该得到明显改善。但实际上,结合区的断裂韧性增加的非常有限。为研究结合区断裂韧性低的原因,文中作者对结合区组织进行了进一步的研究。

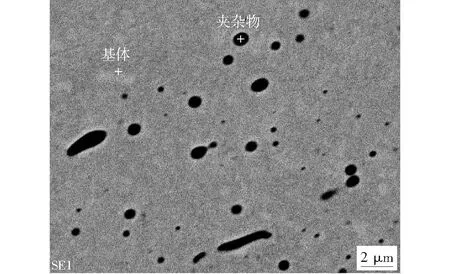

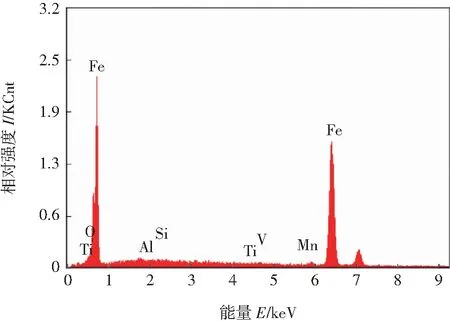

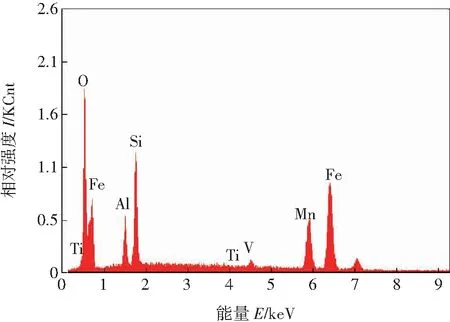

图5表明,经不同温度的热处理之后,结合区均存在细小的腐蚀孔洞。为了避免腐蚀对观测带来干扰,对未腐蚀的结合区进行了背散射电子扫描如图11所示。结果表明:结合区存在蠕虫状和球状的夹杂,夹杂物尺寸分散,最大尺寸可达2 μm。经基体与夹杂物的EDS对比分析可知,夹杂物为富Mn,Si和Al的氧化物,如图12和图13所示。

图11 结合区背散射电子图像

图12 图11中基体EDS

图13 图11中夹杂物EDS

结合区中夹杂物的存在,是导致结合断裂韧性低的另一个重要因素,且经热处理之后,夹杂物也不会消除。因此,经过适当温度的热处理之后,结合区附近的组织均匀性得到改善,韧性提高,但夹杂物的存在限制了结合韧性的进一步提高。

4 结论

(1)焊态下焊接接头产生马氏体等淬硬组织及魏氏体等韧性差的组织、组织不均匀及晶粒的严重粗化等,是接头冲击韧性差的主要原因。适当温度的焊后热处理能够消除了水下塞焊产生的淬硬组织,在一定程度上改善了焊接接头(尤其是焊缝中心区域)组织的不均匀性,提高韧性。

(2)由于在水下塞焊过程中工件直接与水接触,焊接接头组织复杂。焊接接头硬度表现出明显的不均匀性,结合区属于软化区。随着焊后热处理温度的升高,接头整体硬度下降。

(3)较低温度热处理(500 ℃与600 ℃)对焊缝结合区韧性影响不明显,800 ℃热处理后的焊缝结合区CTOD值最高为0.3 mm,仅约为焊缝中心区域1/3,仍然是韧性最薄弱区域。

(4)水下摩擦塞焊过程中,结合区及其附近的组织是影响塞焊接头整体韧性的关键,结合区位置在焊接热循环过程始终与水接触造成该区域组织的独特性,对其深入的研究是今后制定详细的焊后热处理工艺以有效改善该区域韧性的关键。