LTCC电路基板大面积钎焊接头强度特性和失效分析

王天石, 张怡, 王庆兵, 廖旭, 岳帅旗, 周杰文

(中国电子科技集团公司第二十九研究所,成都 610036)

0 前言

低温共烧陶瓷电路基板(以下简称LTCC基板)可用于毫米波、微波、中低频、数模混合、信号处理等电路的集成。能实现高频、低频、数字等电路的 3D 互连,是实现包括微波毫米波在内的高密度集成的重要手段。在军事和通讯等领域有十分诱人的前景[1]。

LTCC电路组件由于其自身的性质,不可能作为部件独立使用,而必须要依赖于封装外壳,作为LTCC基板的载体,起着机械支撑、散热通道、接地性能、芯片和基板保护等重要作用。LTCC基板与封装外壳需要可靠的互联才能保证LTCC的功能在恶劣的使用条件下得到保护和实现,这就对两者之间的互联质量提出了很高的要求。

在LTCC基板与封装载体的互联方式选择上,以往常常采用导电胶粘接LTCC基板与封装载体的方式,但在长期的工程实践中,发现导电胶粘接的方式存在封装后组件内部水汽含量高及导电胶老化等对产品长期质量可靠性有很严重影响的问题,很难满足高可靠性的要求,特别是宇航长寿命高可靠T/R组件的要求[2]。因此,在这类具有高可靠性要求的微波组件制造过程中,LTCC基板需要采用钎焊的方式与封装载体进行互联。LTCC基板与封装载体的钎焊互联质量就成为影响微波组件可靠性的关键因素之一[3-6]。但在研究过程中发现由于LTCC基板尺寸大,在与封装载体钎焊后存在较多的问题,其中之一就是钎焊接头在钎焊后或经历环境应力,如温度冲击、振动后,互联界面开裂或者脱落,导致产品整体失效。

由于典型的LTCC基板与封装载体的钎焊面积为数平方厘米,远大于GJB 548B—2015《微电子器件试验方法和程序》方法2019.2中芯片抗剪强度试验标准所述4.13 mm2,且业内较多的研究集中在小尺寸引脚、焊盘的钎焊机理[7-8],在LTCC基板大面积钎焊接头强度特性和失效分析的相关研究鲜见报道,缺乏相应的直接评价方法和手段,因此亟待开展相关研究。

1 试验材料与方法

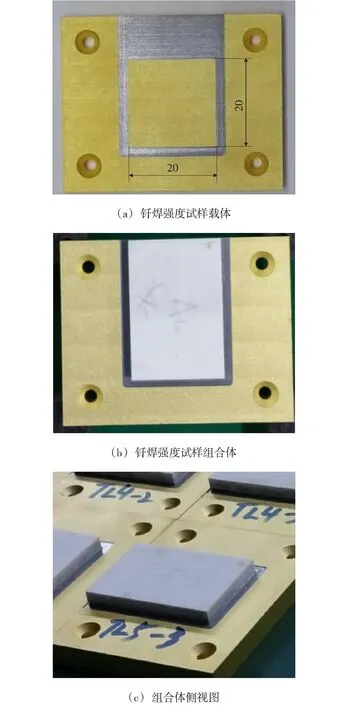

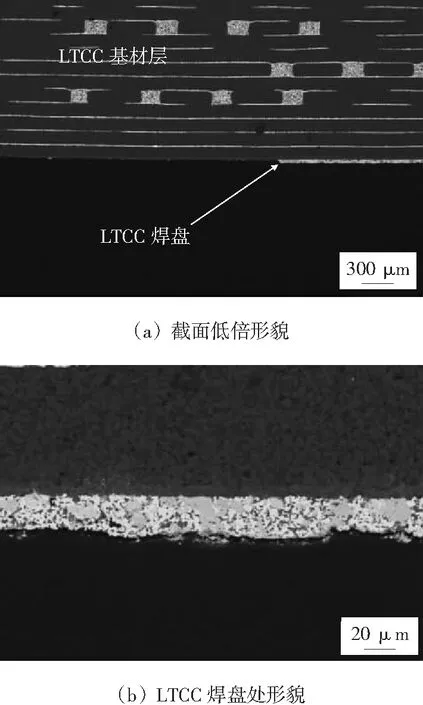

为研究LTCC基板与封装载体的大面积钎焊接头强度特性和失效模式,该研究设计了钎焊强度试样如图1所示。试样的设计钎焊尺寸为20 mm×20 mm,LTCC基板材料为市售FERRO A6M,层数为18层,厚度为3 mm,底面焊盘为Au/Pt/Pd;载体材料为市售高硅铝复合材料,硅质量分数50%,载体厚度为5 mm,表面镀覆Ni/Au复合镀层,底层为厚15 μm的 Ni层,表层为厚0.5 μm 的Au层。

为了保证钎焊面积尺寸精确控制到20 mm×20 mm,从图1a可见,采用数控机床精密加工的方式在载体上与LTCC基板的待焊区域周围加工出一圈阻焊区,尺寸精度优于±0.1,阻焊区通过去除载体表面镀层达到控制钎料流动的目的,从而保证钎焊面积的精确控制。

图1 LTCC基板与封装载体钎焊试样

钎料选用市售Sn63Pb37共晶钎料,钎焊设备采用热风回流焊接炉,钎焊参数均为该钎料的典型钎焊参数,峰值温度230 ℃,液相线(183 ℃)以上的时间为84 s。

试样钎焊后的钎焊强度测试方法参考GJB 548B—2005中方法2019.2“芯片抗剪强度”,用钎焊接头的抗剪强度大小来表征钎焊强度。设计制造了专用测试夹具,试验过程采用4吨万能试验机进行剪切力测试,万能试验机测试精度为0.1 N。试验样品设置为6件。

2 试验结果与分析

2.1 钎焊强度

图2为试样钎焊后X光检测空洞率图片,经过灰度计算,钎焊空洞率均小于2%,因此近似认为抗剪强度即为剪切力除以钎焊面积400 mm2。

图2 X光检测图片

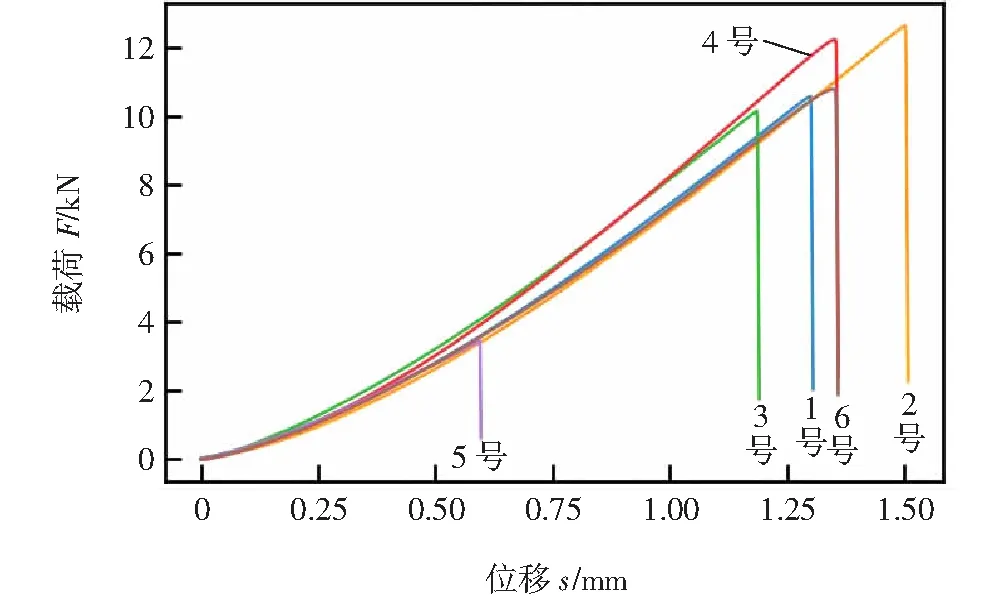

图3给出了各试样LTCC基板与载体软钎焊后接头剪切载荷-位移曲线,从图中可以看到,剪切力载荷从上升到发生突然性的急剧下降之间没有明显的屈服平台,因此可以判断钎焊接头的断裂均属于脆性断裂。分析原因,LTCC基板属于脆性材料,因此LTCC基板损伤断裂属于脆性断裂,Sn63Pb37钎料层断裂也属于脆性断裂,钎料与LTCC焊盘之间由于形成了金属间化合物,也属于脆性断裂, LTCC焊盘与基材之间通过玻璃相粘结,因此断裂也属于脆性断裂。4种可见的损伤模式均属于脆性断裂,从而导致不同损伤模式的组合也属于脆性断裂。

图3 试样钎焊面剪切载荷位移曲线

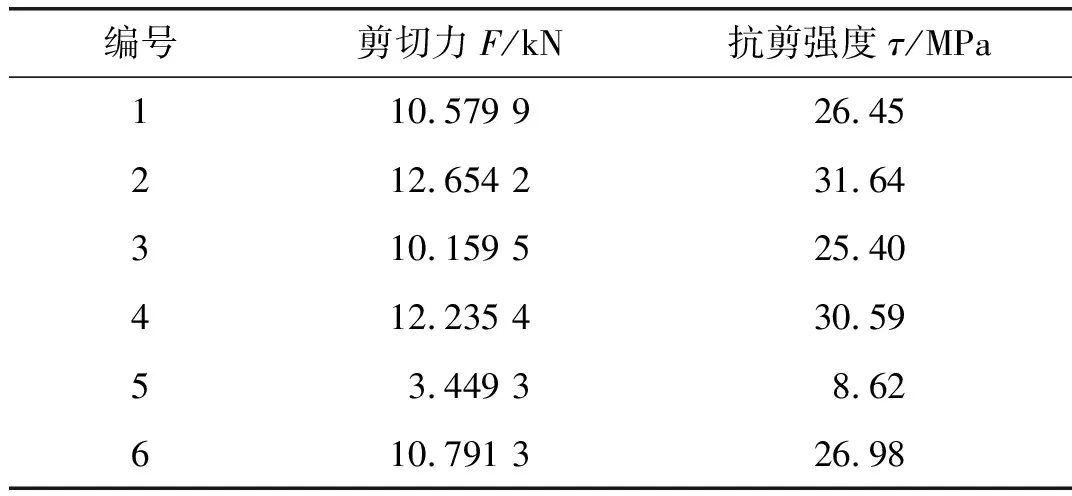

钎焊接头抗剪强度结果见表1。从表中可见,试验材料与方法相同的条件下,1~5号试样的抗剪强度与另外5件试样差距很大,远低于其它试样。正常的5件试样抗剪强度平均值为28.21 MPa,异常试样的抗剪强度只有正常试样抗剪强度平均值的30.55%。

表1 钎焊强度试验结果

2.2 断裂面形貌分析

2.2.1宏观形貌分析

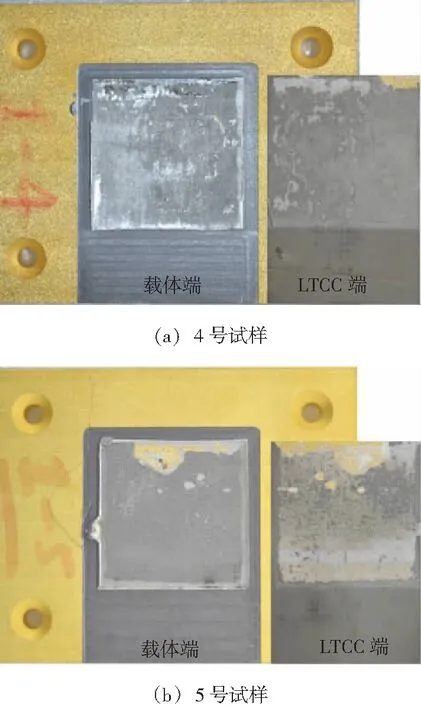

检查试验后各试样的断裂面宏观形貌,如图4所示。明显观察到LTCC基板损伤断裂;载体硅铝复合材料镀层及载体基材没有显露,表明载体镀层没有发生宏观损伤开裂,载体镀层与钎料之间也没有发生宏观损伤开裂;其余的断裂面可能存在于钎料层之间,也可能存在于钎料层与LTCC焊盘的界面上,以及LTCC焊盘与LTCC基板的结合面,但由于钎料颜色、基板焊盘颜色均为灰色,比较接近,因此不容易通过宏观观察判断失效界面真实情况。但通过宏观观察,可以发现,抗剪强度异常偏低的5号试样,LTCC焊盘断裂面明显偏白,且断面更平整,显示了脆性断裂的特征。

图4 典型断面宏观形貌

2.2.2微观组织分析

为了进一步分析抗剪强度异常试样断裂面情况,对异常试样进行微观组织分析。

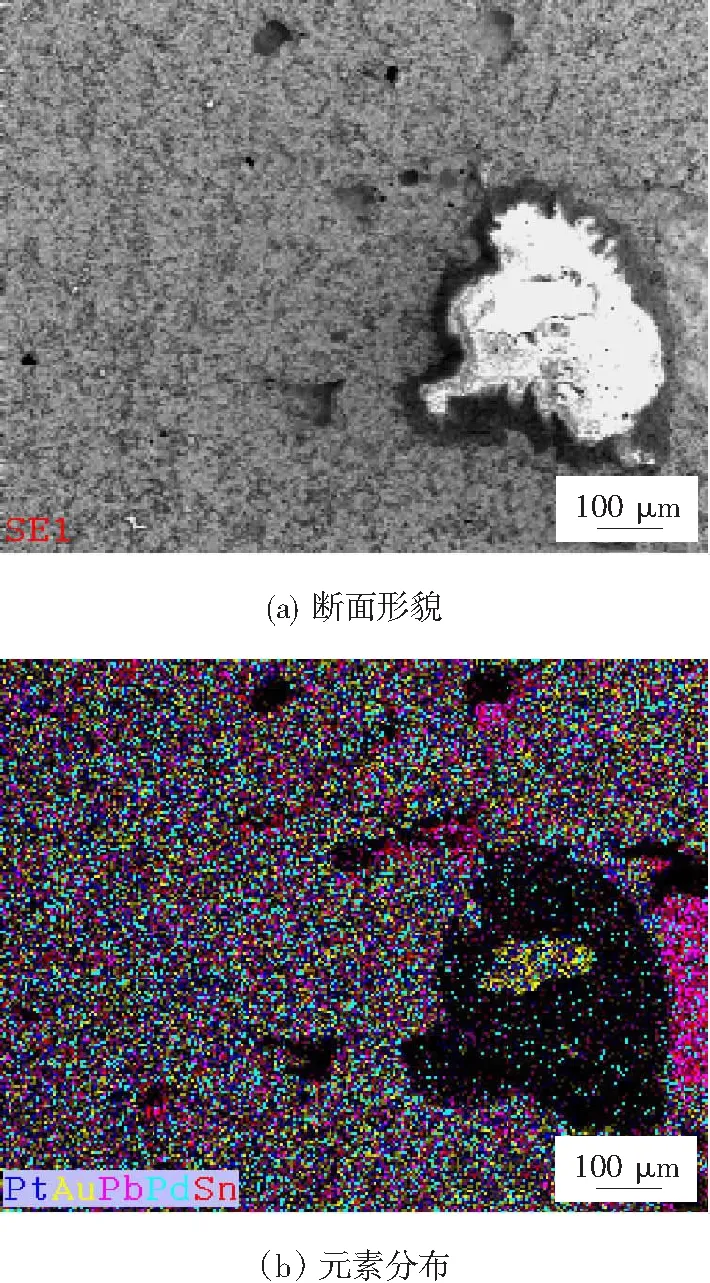

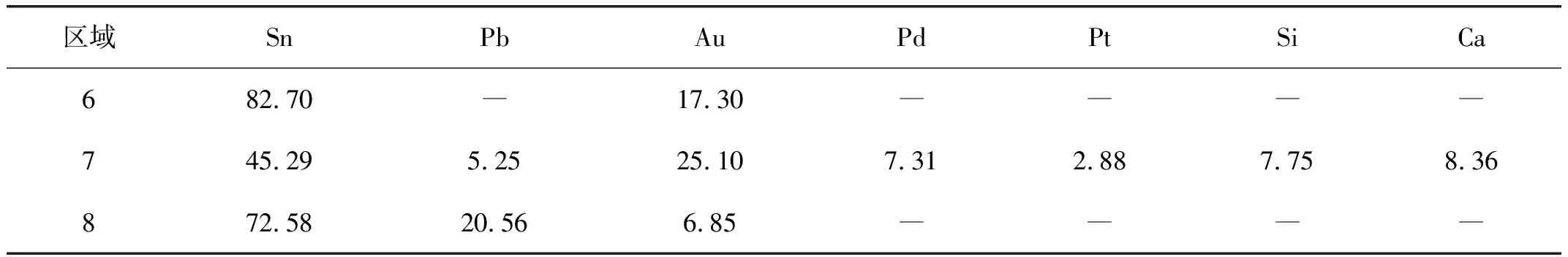

图5为5号异常试样载体硅铝复合材料端断裂面典型形貌和元素分布情况,从图中可见载体端断裂面存在被拉脱的LTCC基材,从钎焊断裂面元素分布情况可以看到,除了有钎料元素Pb和Sn之外,还分布着LTCC焊盘元素Au,Pt,Pd,因此可以推断,该处钎焊断裂面位于LTCC焊盘中。

图5 5号试样载体端断面形貌及元素分布

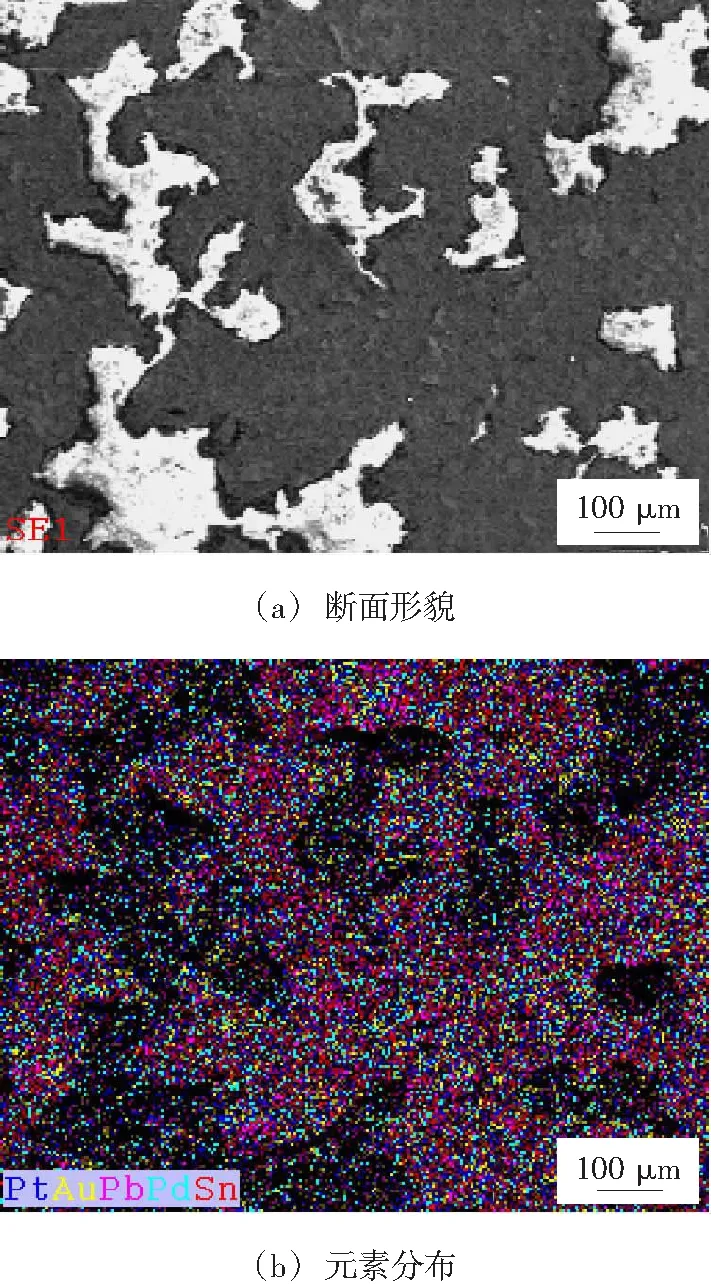

图6为LTCC端断裂面典型形貌和元素分布情况,从图中可见LTCC端断裂面存在裸露的LTCC基材,说明这些区域LTCC基材已经被剪切断裂。从钎焊断裂面元素分布情况可以看到,除了有LTCC焊盘元素Au,Pt,Pd,还分布着钎料元素Pb和Sn,且分布密度很高,因此可以推断,该处钎焊断裂面位于钎料与LTCC焊盘界面。

图6 LTCC端断面形貌及元素分布

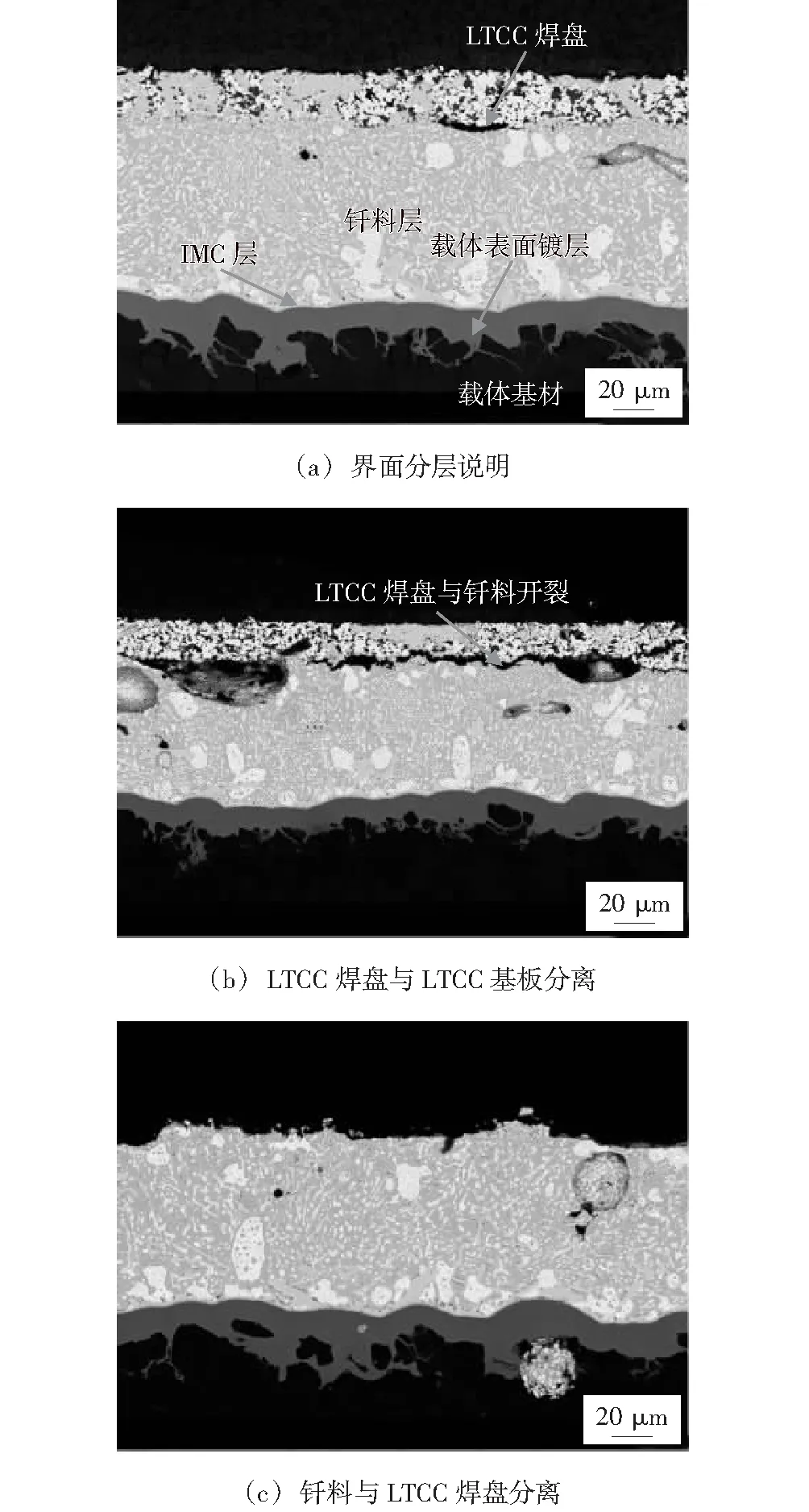

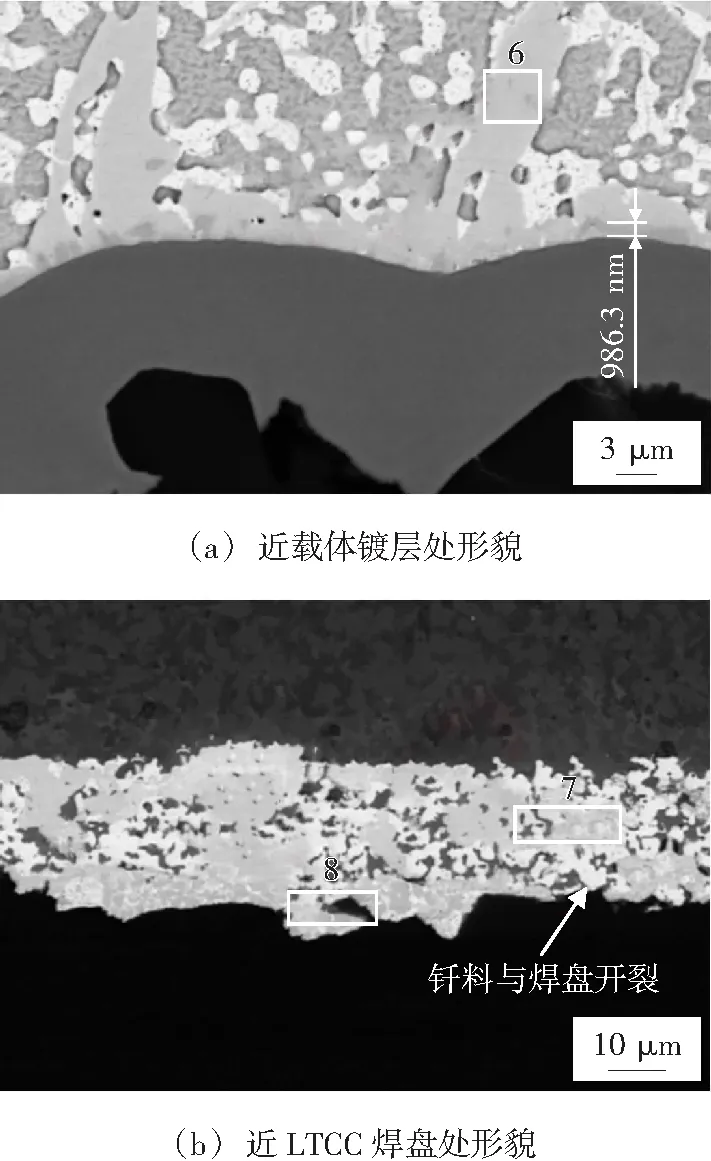

图7为载体硅铝复合材料端断裂面截面分析,从图7a中可见,截面分为5层,从上到下分别是:LTCC焊盘、钎料层、金属间化合物IMC层、载体表面镀层和载体基材。从图7b中可见,LTCC焊盘与LTCC基材已经完全脱离,而有些区域LTCC焊盘与钎料之间的界面层也发生了开裂,但这种层间开裂属于局部开裂,同时并没有完全脱离,从图7c中可见,有些区域LTCC焊盘与钎料之间的界面层发生了开裂脱离。

对比断面宏观检查情况可以发现,5号试样的LTCC端断面相对4号试样灰中泛白,较多地显示出LTCC基材的白色,与断面截面分析情况吻合,反映出断裂面的失效模式主要是“LTCC焊盘损伤断裂(焊盘与基板分离)”和“LTCC焊盘与钎料之间损伤断裂”,局部失效模式是“LTCC基板损伤断裂”。

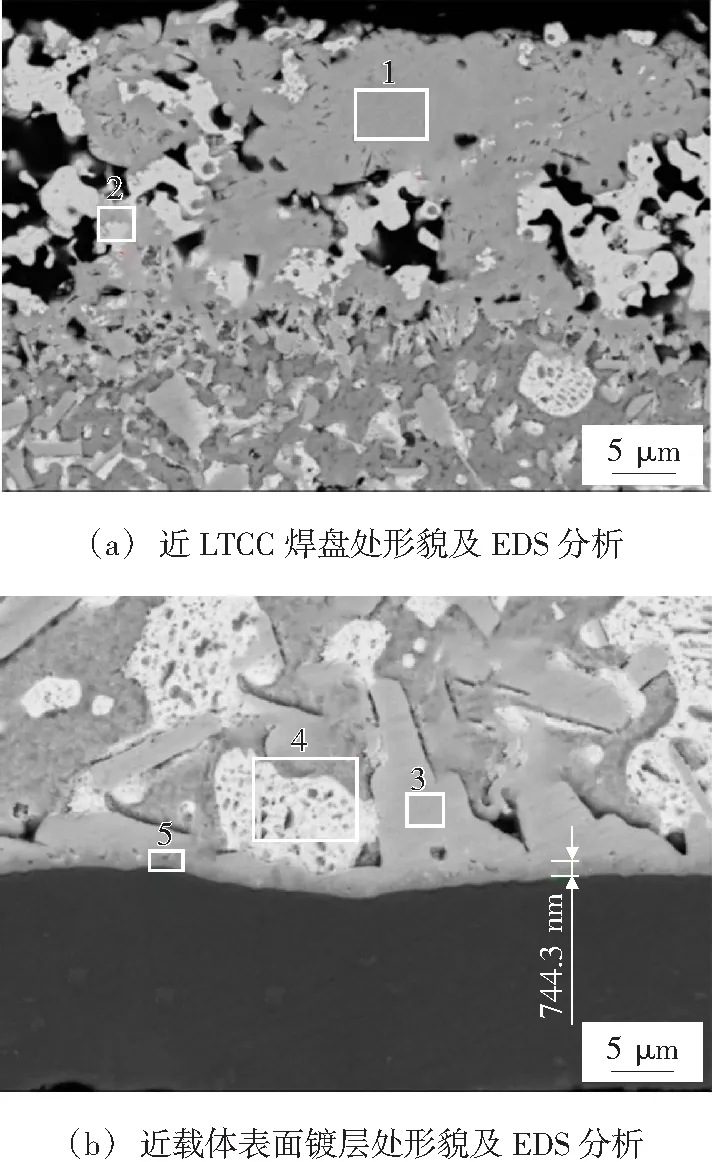

图8为5号试样载体端断裂面截面SEM形貌。从图8a可以明显观察到,LTCC焊盘厚度约为25 μm,且较为疏松,内部密布贯穿孔洞,这与焊盘为浆料烧结的制备原理相关[9]。图8a中2区域形貌和表2该区域能谱分析显示,为LTCC焊盘Au/Pt/Pd层。从图8a中1区域形貌及该区域能谱分析可见,锡铅钎料中的Sn元素通过LTCC焊盘疏松连通的孔隙进入到LTCC焊盘内部,且大部分区域已经完全渗入了LTCC焊盘与LTCC基材的界面部位,形成了大面积的非枝晶状的AuSn4。而图8b中4区域及该区域能谱分析可见,钎料层中存在大量灰白色富Pb相,这些富Pb也密集分布在LTCC焊盘与钎料的界面层上。这也解释了图5b中载体硅铝复合材料端断面元素分布发现断面分布着LTCC焊盘元素Au,Pt,Pd。

图7 5号试样载体端断裂面截面形貌

图8 5号试样载体端断裂面截面EDS分析

表2 5号试样载体端不同区域EDS分析结果(原子分数,%)

从图8b中5区域形貌及该区域能谱分析可见,靠近载体表面镀层处形成了约0.7 μm厚度的层状金锡AuSn4IMC层,从图8b中3区域形貌及该区域能谱分析可见,从IMC层上生成了棒状金锡AuSn4,尺寸约10 μm。由于Au与Sn在生成化合物时,使焊接界面处的Sn浓度下降,因而在IMC层附近的棒状金锡AuSn4周围的钎料中生成了大量的富Pb相。

图9为LTCC基板端断裂面截面分析,从图9a中可见,截面主要分为2层,从上到下分别是:LTCC基材层(由每层约150 μm的生磁层和金属层共烧为一体)和LTCC焊盘,观察可见,部分区域LTCC焊盘与LTCC基材已经完全脱离,而部分区域LTCC焊盘与钎料之间的界面发生开裂脱离。从图9b中可见,疏松的LTCC焊盘内部孔隙中填充了许多钎料,而LTCC焊盘与钎料的断裂界面根据分析应为富Pb相,这与图6b中LTCC端断面元素分布发现断面分布着大量钎料元素Pb和Sn互相佐证。

图9 5号试样LTCC端断裂面截面SEM形貌

3 失效分析

为找到异常试样与正常试样的区别,对正常试样进行对比分析。图10为抗剪强度正常的4号试样载体硅铝复合材料端断裂面截面分析,从图10a中可见,截面分为4层,从上到下分别是:钎料层、金属间化合物层、载体表面镀层和载体基材。从图10b中可见,大部分区域,LTCC焊盘与钎料之间的界面层开裂脱离,部分区域钎料层断裂。

对比断面宏观检查情况可以发现,4号试样的LTCC端断面相对5号试样,大部分区域明显偏灰,反映出断裂面的失效模式主要是“钎料层损伤断裂”和“LTCC焊盘与钎料之间损伤断裂”,局部区域呈现出与5号试样相同的灰中泛白的状态,反映出这些局部的失效模式是“LTCC焊盘损伤断裂(焊盘与基板分离)”和“LTCC焊盘与钎料之间损伤断裂”;还有更少的区域失效模式是“LTCC基板损伤断裂”。

图11为4号试样载体端断裂面金相形貌。表3为4号试样不同区域EDS分析结果。从图11a中可见,靠近载体镀层处形成了约1 μm厚度的层状金锡IMC层,从图11a区域形貌及该区域能谱分析可见,从IMC层上生成了棒状金锡AuSn4,尺寸约15 μm。由于Au与Sn在生成化合物时,使焊接界面处的Sn浓度下降,因而在IMC层附近的棒状金锡AuSn4周围的钎料中生成了大量灰白色的富Pb相。图11b为LTCC端断裂面截面分析,从图中可见,部分LTCC焊盘与钎料之间的界面发生开裂脱离,而部分区域的断裂面发生在钎料层中。疏松的LTCC焊盘内部孔隙中填充了许多钎料,根据区域能谱分析,LTCC焊盘中除了有Au,Pt,Pd元素外,还分布着钎料元素Pb和Sn,从钎料层中可以见到较多的灰白色富Pb相。

图10 4号试样载体端断裂面截面SEM形貌

由于5号试样大面积区域所观察到的失效模式为“LTCC焊盘损伤断裂(焊盘与基板分离)”和“LTCC焊盘与钎料之间损伤断裂”,而4号试样大面积区域所观察到的失效模式为“钎料层损伤断裂”和“LTCC焊盘与钎料之间损伤断裂”。两者最主要的差别就是5号异常试样断裂面LTCC焊盘与基板分离的区域远大于4号正常试样,宏观表现为5号试样的LTCC端断面相对4号试样灰中泛白,较多地显示出LTCC基材的白色,且断裂面更平整。

图11 4号试样载体端断裂面金相形貌及EDS图谱

综上,分析认为,5号异常试样抗剪强度远低于正常试样,主要原因是在剪切加载过程中,失效断裂更多地发生在LTCC焊盘与LTCC基板之间,说明该件样品LTCC焊盘与LTCC基板的烧结结合强度相较正常试样低,从而导致薄弱界面先失效,影响了整个钎焊接头的抗剪强度。

LTCC焊盘与LTCC基板是通过玻璃相烧结结合为一体,分析认为,LTCC基板的表面质量、清洁度、LTCC焊盘浆料与LTCC基板生瓷的匹配程度、烧结参数均会对界面结合强度有影响。

由于业内关于LTCC焊盘与基板的结合力的相关研究非常有限,而传统的评价标准也仅局限于小尺寸芯片粘接强度[10]和金丝金带键合强度[11],对LTCC焊盘与基板的结合强度要求不高,不能反映大尺寸钎焊时的强度需求,因此建议后续研究者关注该方向。

表3 4号试样不同区域EDS分析结果(原子分数,%)

4 结论

(1) LTCC基板(焊盘为Au/Pt/Pd)与载体(表面镀层Au 0.5 μm)采用Sn63Pb37共晶钎料大面积钎焊后的抗剪强度平均值为29.21 MPa,异常试样的抗剪强度只有平均值的30%。

(2) LTCC基材、LTCC焊盘与基材、LTCC焊盘与钎料及钎料本身的强度低于载体表面镀层与载体及载体表面镀层与钎料之间的结合力,失效破坏均发生在这些强度较低的界面。

(3) LTCC焊盘较为疏松,内部密布贯穿孔洞,钎焊后锡铅钎料中的Sn元素通过孔隙进入到LTCC焊盘内部,且部分到达LTCC焊盘与LTCC基材的界面部位,形成了大面积的金锡合金AuSn4。

(4) 抗剪强度异常试样LTCC电路基板焊盘的烧结结合强度相较正常试样低,是导致界面失效,钎焊接头抗剪强度降低的主要原因。