根部缺陷对搅拌摩擦焊接头拉伸性能影响

周平, 戴启雷, 张元杰

(1.江西工程学院,江西 新余 338000;2. 华纬科技股份有限公司, 浙江 诸暨 311800;3.新余钢铁集团有限公司, 江西 新余 338000)

0 前言

搅拌摩擦焊(FSW)是一种新型焊接技术,具有变形小、焊后残余应力小和接头质量高等优点,广泛应用于铝合金结构制造中[1-4]。随着FSW技术在工业生产中应用越来越广泛,对FSW接头稳定性与可靠性的要求也相应提高,研究人员首先关注的是FSW接头可能产生的缺陷,其中FSW接头根部缺陷对接头服役性能产生明显的不利影响[5-7],如高速列车行业中,除对接头拉伸性能有明确要求,对接头背弯等也有较高要求,而相关研究不全面[8-10]。

基于以上现状,文中对铝合金FSW接头根部缺陷开展研究,采用DIC观察结合扫描电镜观察的方法,研究根部缺陷对铝合金搅拌摩擦焊接头拉伸性能的影响,有利于促进FSW技术的工程应用,也有利于加深对相关科学问题的认识。

1 试件制备与试验方法

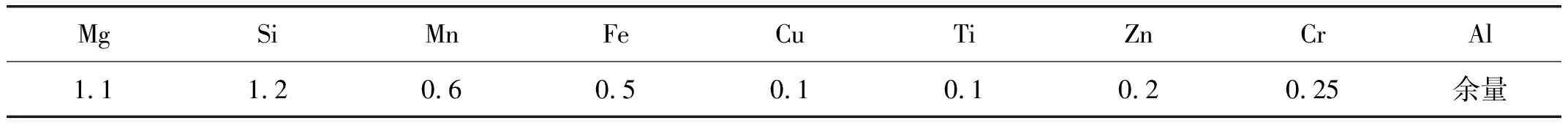

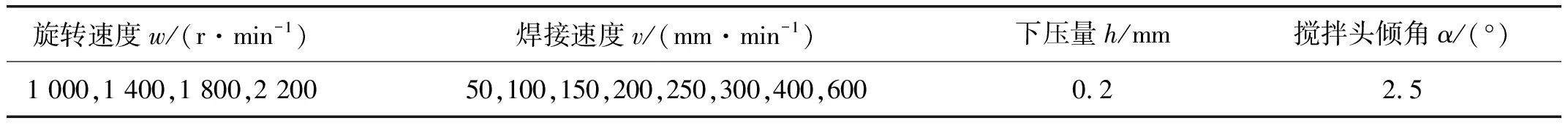

试验铝合金材料采用6082-T6作为研究对象。该材料的化学成分为见表1。材料尺寸为300 mm×150 mm×5 mm,采用对接的FSW接头连接方式,焊前预先用砂纸对表面进行打磨。焊接搅拌头材料是H13钢,轴肩直径20 mm,搅拌针采用根部直径5 mm,长4.7 mm的四棱柱带螺纹型。试验的焊接工艺参数见表2[11-16]。

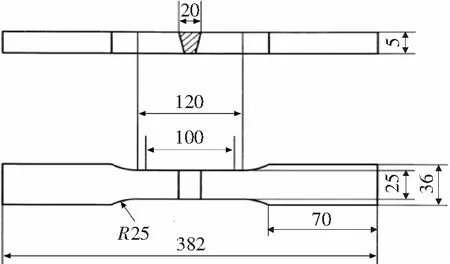

焊后对所有参数的接头用线切割垂直焊接方向切割出拉伸试样。取样位置避开焊缝的起始端和尾部各40 mm,取样前接头背面未经任何处理。试样垂直焊接方向截取,焊缝位于试样中心部位。接头拉伸试样为狗骨形,平行段长度为100 mm,平行段宽度为25 mm,厚度5 mm,尺寸如图1所示。拉伸试验在WDW-100E型电子万能试验机上进行。对拉伸试样在拉伸过程中进行DIC观察,以研究接头根部缺陷在接头拉伸过程中的变形行为。接头的拉伸断口形貌在JSM-6064LV型扫描电镜上观察。

表1 6082-T6化学成分(质量分数,%)

表2 焊接工艺参数

图1 接头拉伸试样尺寸

2 试验结果与讨论

2.1 接头根部缺陷检测

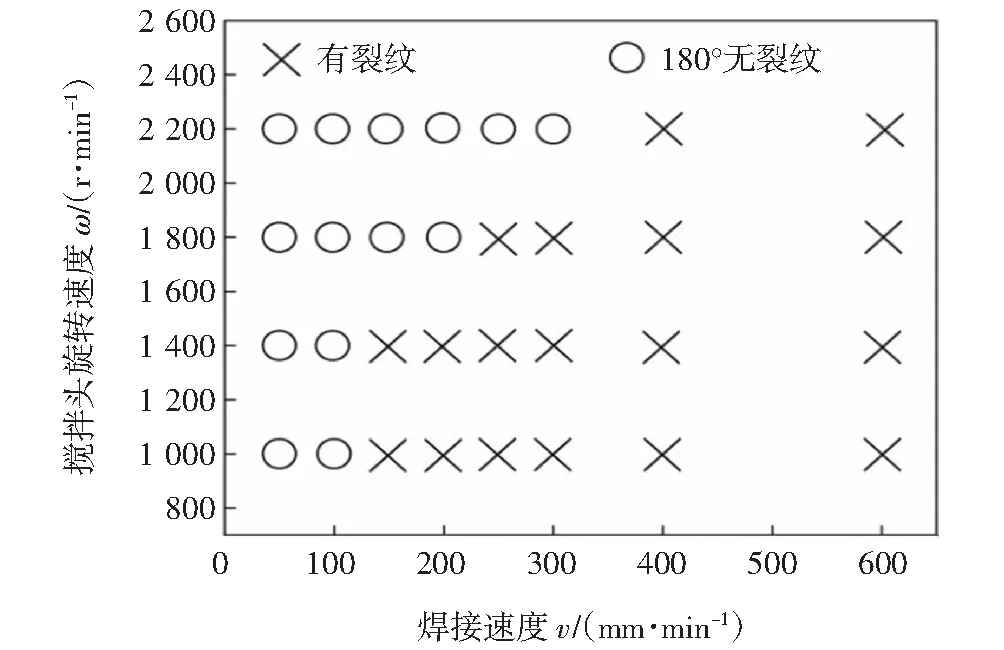

采用弯曲试验检验接头表面可能存在的缺陷。试验中将根部出现肉眼可见裂纹的FSW接头定义为存在根部缺陷的接头,把背弯180°接头根部未出现任何裂纹的FSW接头定义为无根部缺陷接头。图2为不同焊接工艺参数下接头背弯试验统计结果,从图2中可以看出,在焊接速度小,转速高的情况下,接头可以避免根部缺陷的产生。随着焊接速度增大或者转速降低,接头根部易产生缺陷。

图2 不同参数下FSW接头的弯曲行为统计图

为更好地掌握6082-T6铝合金FSW接头根部缺陷随焊接工艺参数的变化情况,选取旋转速度为1 800 r/min,焊接速度分别为200 mm/min,300 mm/min,400 mm/min,600 mm/min时接头的弯曲情况进行了对比,结果如图3所示。当焊接速度为200 mm/min时,从图3a中可以看出接头弯曲到180°无裂纹,表明原始接头根部无缺陷,接头根部实现了很好的固态连接,接头抗背弯能力较好。当焊接速度增加到300 mm/min时,从图3b中可以看出接头背部在弯曲到180°时焊缝方向出现了肉眼可见的裂纹,表明根部存在缺陷。而继续增大焊接速度到400 mm/min和600 mm/min时,从图3c,图3d中可以看出接头背部在没弯到180°前就出现了深度和宽度均较大的裂纹。从上述结果可以看出,在其它工艺参数固定的条件下,随着焊接速度的增大,接头根部产生缺陷的倾向变大,缺陷严重情况也增加。

图3 典型参数接头背弯性能随焊接速度的变化

2.2 接头根部缺陷对拉伸性能影响

根据FSW接头背弯检测结果,选取具有代表性的3个参数的接头作为研究对象,ω=1 800 r/min,v=200 mm/min,300 mm/min,600 mm/min,对接头拉伸断裂行为进行分析。各参数下不同时刻的DIC结果如图4~图6所示。

2.2.1典型参数接头拉伸断裂行为

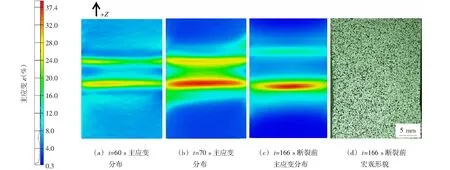

图4为ω=1 800 r/min,v=200 mm/min参数下接头不同时刻的DIC结果。从图4可以看出这一根部无缺陷的接头t=60 s,70 s,166 s时刻拉伸应变结果,在整个拉伸过程中,主应变主要分布在接头的热影响区部位,热影响区为接头的薄弱区,随着拉应力的逐渐增加,在断裂前,热影响区局部区域最高应变可达37.4%,接头的最终断裂位置位于热影响区。`

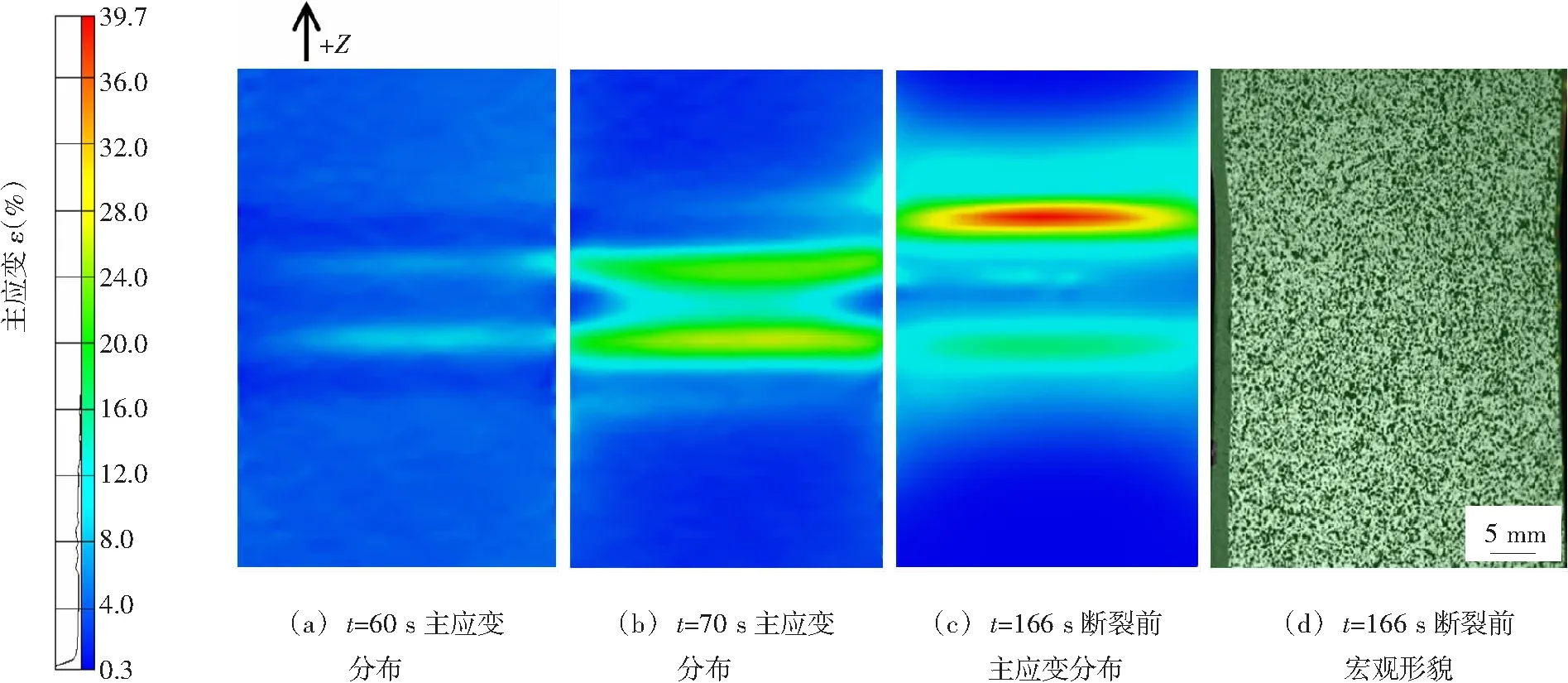

图5为ω=1 800 r/min,v=300 mm/min接头不同时刻的DIC结果。从图5可以看出,虽然接头在该参数条件下通过弯曲表明其根部存在缺陷,但从t=60 s,70 s和166 s时刻接头拉伸应变结果来看,接头在整个拉伸过程中,其主应变仍主要分布在热影响区部位,断裂前热影响区局部最大应变值达39.7%,在整个拉伸过程中,在接头根部有缺陷部位没有产生显著的应变,从断裂前的宏观照片里可见,接头断裂前在根部有缺陷的地方也没有发现任何的微裂纹出现,接头最终的拉伸断裂位置仍位于热影响区。

图4 ω=1 800 r/min,v=200 mm/min接头的DIC结果

图5 ω=1 800 r/min,v=300 mm/min接头的DIC结果

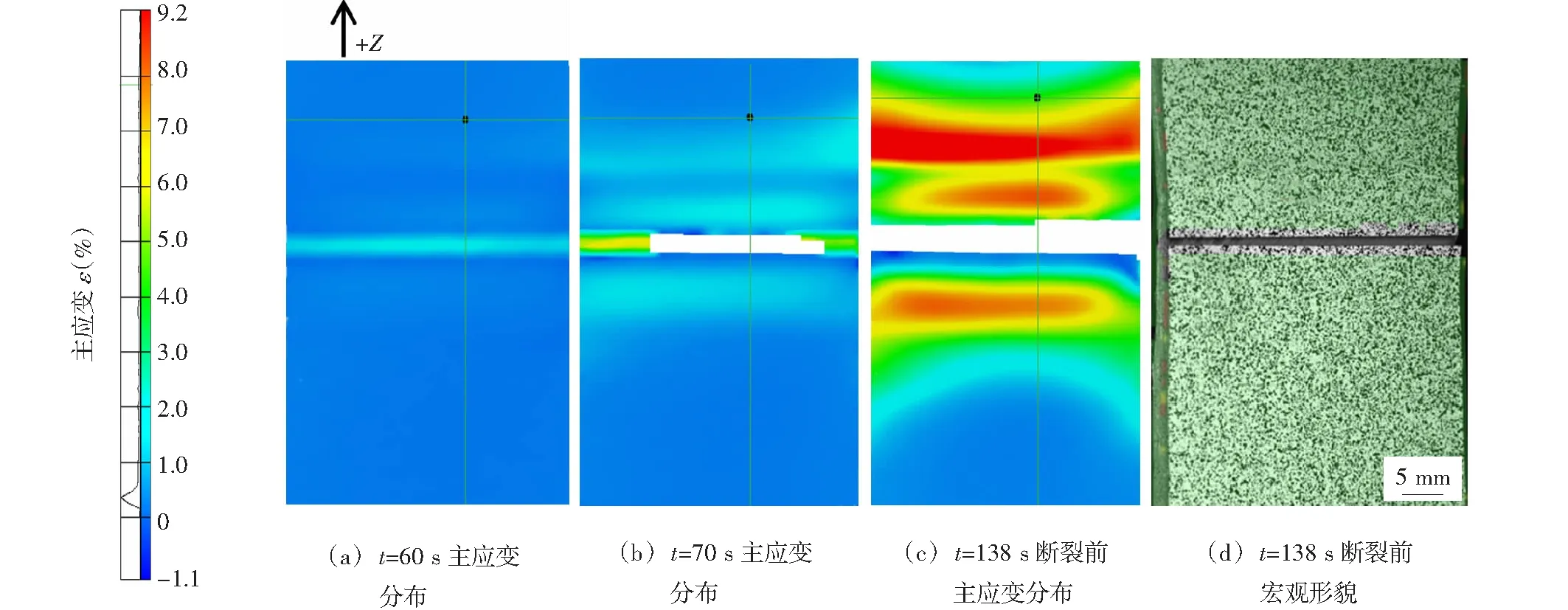

图6 ω=1 800 r/min,v=600 mm/min接头的DIC结果

当焊接速度继续增大时,根部缺陷严重性增加,拉伸过程中接头行为出现明显变化。图6为ω=1 800 r/min,v=600 mm/min参数下接头不同时刻的DIC结果。从图6可以看出,当t=60 s时,在接头根部区域已发生了较小的应变现象,而热影响区部位没有明显的应变现象。随着拉伸过程的进行,在t=70 s时,在接头背面的中间部位出现了一段白色区域,而在白色区域左右两端可见明显的应变,该白色区域是由于该部位表面有微裂纹出现而导致主应变无法捕捉到。随着拉应力的逐渐增加,已形成的微裂纹不断扩展,当t=138 s时,从断裂前根部区域的宏观照片可见,缺陷已发生了明显的扩展并贯穿于整个接头根部。由于缺陷的扩展导致在断裂前的主应变分布图上出现了较宽的白色区域,而无法观察到断裂前焊缝根部区域的应变分布情况,但是从图6中可以知道:在拉伸过程中,会首先在接头根部缺陷处形成裂纹,随着拉伸载荷的增加,根部缺陷不断沿试件厚度方向扩展,表现为所观察的平面上裂纹宽度增加,缺陷向试件厚度方向的扩张导致焊核区的承载力不断降低,最终导致拉伸断裂位置位于焊核区。同时从图6中可以看出在拉伸过程中热影响区也发生了变形,但是热影响区的应变大小约为9.2%,明显低于w为1 800 r/min,v为200 mm/min和300 mm/min时接头热影响区所对应的应变值。

2.2.2典型参数接头的拉伸断口形貌

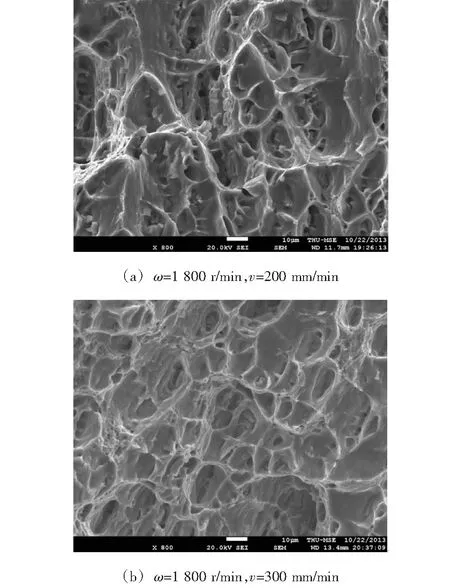

对3种典型接头的拉伸断口进行了扫描电镜观察(SEM)。图7为典型参数接头拉伸断口形貌,其所对应的断裂位置均在热影响区。可以看出,2个参数下的接头拉伸断口形貌均为韧窝状断口,具有较好的延展性。

对于ω=1 800 r/min,v=600 mm/min的接头来说,接头根部缺陷的存在显著降低了拉伸性能,在拉伸过程中裂纹首先在接头根部缺陷处形成并扩展,最终导致断裂发生在接头的焊核区,为更深入了解接头根部缺陷处裂纹的形成和扩展过程,对接头根部缺陷处的断口形貌进行了观察。图8为ω=1 800 r/min,v=600 mm/min接头根部附近的拉伸断口形貌。图8a为根部区域断口低倍放大后的形貌,可以看出从断口的底到上部的形貌明显不同,分别划分为b,c,d区域,对这3个区域的微观形貌进行放大,分别如图8b~图8d所示。从图8b中可以看出,在接头底部区域的断口表面非常平坦和光滑,平坦区距离底面的高度约580 μm,拉伸过程中裂纹在平坦区的扩展阻力非常小,平坦区内没有明显的塑性变形现象,在此区域材料没有实现良好的固态冶金结合。从图8c中可以看出随着距离底面的距离的增加,存在一个过渡区,在过渡区内断口形貌主要为台阶状,具有脆性的断裂形貌特征,但是在台阶上分布有非常细小的韧窝形态,表明该区发生了一定的塑性变形行为。而进一步向上扩张,进入焊核区后,从图8d中可以看出焊核区断口形貌主要为均匀分布的韧窝,韧窝的深度和直径都比较大,具有很好的塑性和变形抗力。

图7 典型参数接头拉伸断口形貌

图8 ω=1 800 r/min,v=600 mm/min时接头的拉伸断口形貌

从上述过渡区到焊核区中的断口形貌变化来看,在过渡区虽然宏观上表现为脆性的台阶状断口,但是在台阶面上分布有浅而小的韧窝,具有细小的韧窝形态并不是因为过渡区的塑性低,而是由于过渡区材料的不完全连接造成的。综上分析可以看出当焊接速度为600 mm/min,随着距离接头根部底面距离的增加,根部材料的连接状态为没有实现固态连接过渡到不完全连接状态再到完全连接。

3 结论

(1)6082-T6铝合金搅拌摩擦焊接头随着焊接速度增大,根部缺陷严重增加,接头根部缺陷的存在显著降低了拉伸性能,拉伸过程中接头行为出现明显变化。

(2)6082-T6铝合金搅拌摩擦焊接头由于根部缺陷的存在,导致了焊核区的承载能力降低,而导致强度下降。拉伸断口形貌为台阶状,具有脆性的断裂形貌特征,由于过渡区材料不完全连接,断口形貌在台阶面上分布有浅而小的韧窝,具有细小的韧窝形态。

(3)根部缺陷受工艺参数影响较大,在较大的转速焊速比下接头可避免根部缺陷的产生,随着焊接速度增大,接头根部容易产生缺陷且缺陷严重情况也会增加。