管道清淤机器人协调运动控制系统的设计

罗继曼,戴璐璐,印 辉,刘择明

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

管道机器人在管道清理与维护工作中作用越来越大,可以代替人工进行排水管道内部的清淤疏通作业。目前很多高校和公司正致力于管道机器人的研发:佛罗里达大学的年四成等[1]成功研发了一种轮式管道机器人利用机器人头部安装的传感器,自动检测并反馈管道内部情况进而发出相应的命令,实现机器人运动状态的即时控制,但尚未实现对机器人自主的协调运动控制;王永雄[2]研制了一款履带式管道机器,下位机模块采用分层模糊控制策略实现自主控制导航,增强了机器人的自主性;黄宝旺[3]介绍了一种牵引式管道清淤机器人,在机器人驱动电机的控制系统中引入了模糊控制,有效地增强了该机器人的运动性能。然而对于提高机器人移动的灵活性和运动协调性研究较少。

基于此,笔者将文献[4]研制的新型管道清淤机器人作为实验平台,对该管道机器人的动力装置的协调运动控制系统展开深入研究。

1 管道清淤机器人系统整体结构

笔者针对文献[4]研制的新型管道清淤机器人进行协调运动控制系统的设计,该机器人系统是典型的机电一体化系统[5],如图1所示。

图1 管道清淤机器人系统Fig.1 The system of pipe dredging robot

1.1 管道清淤机器人机械结构及工作原理

笔者针对文献[4]研制的新型管道清淤机器人进行协调运动控制系统的设计,管道清淤机器人如图2所示,其机械本体主要由清淤机构、轮式行走机构和步进推动机构三部分组成,其中置于机身各部分的电机可为机器人提供动力。

图2 管道清淤机器人Fig.2 Pipe dredging robot

机器人完成清淤作业的主要执行机构是清淤机构,它主要由其内置驱动电机1驱动清淤盘转动,继而清淤盘上的刮刀,完成对管道内壁淤泥的刮削动作;轮式行走机构是管道清淤机器人的主要移动载体,由三个120°均布的行走单元组成,三个驱动电机通过传动机构将动力分别传递给驱动轮,实现机器人在管道内部稳定行走。步进推动机构通过丝杠与轮式行走机构相连。当行走单元发生打滑现象后,步进推动机构启动,为轮式行走机构脱困提供动力。电推杆通过驱动撑紧装置,完成张开和闭合动作,电机4驱动带动丝杠旋转完成推进动作,电推杆和电机4共同协调动作,实现机器的步进动作。

1.2 管道清淤机器人检测功能及其硬件配置

检测机器人位置以及系统可以实时检测驱动电机的输出速度和电流,并将其反馈到微控制器,最后通过运动控制算法完成清淤机器人的运动控制[6]。

1.2.1 驱动电机控制系统参数检测

排水管道内部环境复杂多变,在轮式行走机构运行过程中,由于三组车轮所受阻力可能不同,最终就会导致电机的输出转速不一致,这对轮式行走机构的驱动系统提出了更高的要求。为了提高轮式驱动系统的控制精度和抗干扰性,本系统采用双闭环控制系统[7]。

在机器人行进过程中,笔者采用霍尔电流传感器进行电流信号的采集;速度检测采用了安装在电机轴上的霍尔编码器,通过对采集到编码器的脉冲信号进行计算从而得出电机转速;最后将转速和电流信号传给相应的控制器进行电机的双闭环控制[8]。

1.2.2 清淤机器人的位置检测

笔者将两个检查井之间的直管段作为机器人的工作行程,为了便于检测机器人位置,需要在机器人机身上的安装光电开关传感器。光电开关传感器共有两个,用来检测机器人在前进或返回的过程中是否到达管道的检查进口。机器人在黑暗环境中行进时,光电传感器会持续传出红外线信号;然而当机器人运动到检查井口时,由于井口的光线作用,传感器探测头因不能再接收红外线,控制接口就会产生低电平[9],微控制器就会依据这个信号,向行走机构发出不同的运动指令。

1.2.3 丝杠的位置检测

在管道清淤机器人步进推动机构启动后,它的推进动作是由电机带动丝杠旋转实现的[10],而安装在丝杠行程两侧的接近开关可以检测滚珠丝杠的位置,从而实现推进动作行程的限位功能。

2 整机协调运动控制设计

根据管道清淤机器人的工作原理,该机器人需要在行进的同时完成对管道清淤工作,在这个过程中需要保持运动姿态的平稳性[11],这就意味着机器人必须能实现自动协调运动控制。

该清淤机器人的工作环境选为具两个检查井口之间的管道[12]。其工作顺序如下:首先把管道清淤机器人放置到管道井口;然后打开自动模式,机器人进入排水管道,机器人清淤作业开始;最后当机器人行进到下一管道井口时,由于井口光线作用光电传感器探测头产生低电平[13],微控制器就会处理该信号,分别向清淤盘和轮式行走机构发出停止旋转和返程指令。机器人在行进过程中,当车轮发生打滑现象而停滞不前时,三组行走单元的控制电机就会输出低转速,微控制器向步进推动机构发出启动指令,辅助清淤机器人前进。

该机器人在管道内行进,主要是通过三组行走单元的协调运动实现的。如果想要机器人正常行走,那么三组行走单元的速度需要保持一致。另外,由于排水管道内部环境的复杂性,机器人在清淤作业过程中因阻力而停滞不前,这就要求机器人能够完成驱动装置和推进装置两部分之间的运动协调。这两部分的协调控制程序将在后文详细介绍。

2.1 轮式行走机构运动协调控制

轮式行走机构是管道清淤机器人顺利完成作业的核心,是清淤机器人具有良好的抗倾覆性、通过性和越障能力的保障。轮式行走机构为机器人提供主要的驱动力,它的动力来源于三台内置电机。该机器人通过三组行走单元的协调运动控制,完成在管道内部的行进动作。另外由于机器人在行进过程中三组行走单元所受阻力可能存在差异,由此造成三组内置电机输出转速不一致,最终导致机器人运动不稳定。因此对多组电机协调运动控制策略展开研究,增强三组行走单元间的协调控制性。

为了在保证清淤机器人运动平稳性的同时,最大限度的提高该机器人的动态性能,笔者采用基于模糊控制算法的双闭环直流调速系统,系统结构如图3所示。

图3 双闭环控制系统Fig.3 The mathematical model of speed control system

在机器人三足行走单元的控制系统中,电流环控制器采用的是传统的PID控制算法,转速环控制器采用的是自适应模糊PI控制算法,原理如图4所示。它将PI算法和模糊控制系统结合在一起,通过模糊控制器识别控制效果,然后自动修正PI算法的控制参数,由此控制系统的抗干扰性可大幅提高。直流电机模糊PI算法控制参数的整定如式(1)、(2)所示。

图4 模糊PI控制器Fig.4 The controller of fuzzy-PI

KP=Kp0+ΔKp.

(1)

Ki=Ki0+ΔKi.

(2)

其中,Kp0、Ki0为PI控制器参数的原始值,ΔKp、ΔKi为模糊控制器输出的修正值。

因此,在轮式行走机构运动协调控制系统中,在采用双闭环控制系统来保证单台电机控制精度的前提下[14],可以利用基于偏差耦合结构的多电机协调控制策略,使各电机跟踪误差和同步误差在最短时间内趋向于零,即满足式(3),从而提高三组行走单元间的协同控制性。

偏差耦合控制策略是将三组行走单元中的某台电机的转速与其他电机的转速分别做差,将结果乘以耦合系数,最后将得到的结果相加,并把结果作为该电机的速度补偿信号,并将其负反馈到该行走单元的转速环调节器中削弱该差值,从而使三组行走单元可以保持同步协调转动[15],控制系统结构如图5所示。由于将系统的各行走单元耦合起来,从而形成了一个闭环结构,所以在其中任意一组行走单元遇到干扰后,其他行走单元都能及时作出反应,准确地调整输出速度,增强驱动系统的协调性和可控性,从而保证轮式驱动系统在启动阶段、停止阶段以及受到干扰时都能够达到同步协调运行,保证机器人在较小的管道环境中能够自由灵活的协调运动。

图5 三电机协调控制系统Fig.5 Three-motor coordinated control system

2.2 轮式行走机构与步进推动机构之间的协调控制

由于排水管道内部环境的复杂性,机器人在清淤作业过程中可能因受到外界阻力而出现打滑或者空转现象,导致机器人停滞不前。在这种情况下,步进推动机构启动,为机器人提供辅助动力。因此需要注重这两部分动力装置之间的运动协调控制,首先需要分析机器人运动状态,判断车轮是否有打滑或空转现象。由于排水管道内壁湿滑,行走轮通常介于滑动和滚动相结合的状态。针对此现象,笔者特别引入滑转率λ[16]对这种状态进行描述:

(4)

式中:v为机器人的运动行进速度;ωr为轮式行走机构车轮驱动速度。

车轮附着系数与滑转率的关系如图6所示[17]。考虑到机器人运动的平稳性,选取最大附着系数ψmax和对应的滑转率λp之间的区域作为滑转率λ理想状态,此时滑转率λ的取值范围是0.05<λ<0.2。

图6 车轮附着系数与滑转率关系Fig.6 The relationship between the coefficient of the wheel adhesion and slip ratio

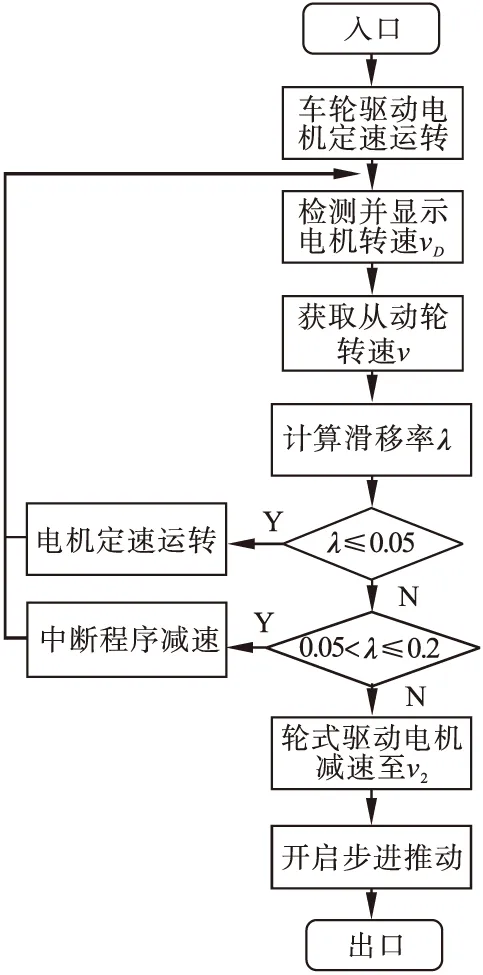

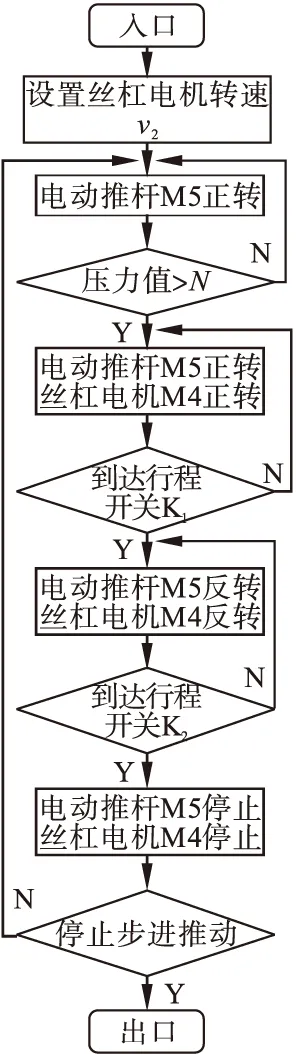

由于该机器人的三组行走单元的前轮是主动轮,后轮是被动轮,所以选择后轮的转速作为机器人的行进速度v。这两项动力装置的运动协调控制流程如图7所示,该模块中步进推动子程序流程图如图8所示。

图7 协调控制程序流程图Fig.7 The program of coordination control

图8 步进推动子程序流程图Fig.8 The program of stepping push

在该控制系统中,在轮式行走机构启动后,微控制器会自动采集驱动电机速度和机器人行进速度,并进行滑转率计算。此时可分为三种情况考虑,第一种是当滑转率λ≤0.05时,表明该机器人正常行进;第二种情况是当0.05<λ≤0.2时,表明此时该机器人有轻微打滑现象,微控制器会向驱动电机发出减速指令;第三种情况是当λ>0.2时,说明机器人严重打滑,微控制器向步进推动机构启动发出启动指令,为机器人前进提供辅助动力。

3 仿真实验

3.1 轮式行走机构运动协调控制仿真

文中三组行走单元的同步控制仿真使用的是MATLAB中的Simulink模块。其中各行走单元均采用基于模糊PI控制的双闭环控制系统,利于偏差耦合协调控制策略,建立三组行走单元之间的耦合关系,以保证它们的同步协调运转。

电机转速及负载设置:首先设定行走单元初始速度为180 r/min,初始负载转矩为4 N·m;然后在1.5 s时,单独给行走单元1添加负载扰动;最后在4s时,给三组行走单元同时添加负载扰动。电机转速仿真结果如图9所示。

图9 转速仿真结果Fig.9 The simulation result of speed control

由图9可知,三组行走单元的同步性较好,电机启动时电机转速出现了轻微超调,但很快稳定在给定转速180 r/min上。机器人驱动电机系统稳态运行时,三组行走单元按照给定速度完成同步运行。

在1.5 s时,仅行走单元1收到负载扰动,首先行走单元1转速产生微量下降,然后由于行走单元转速之间有耦合关系,另外两个行走单元转速很快随之变化。在4 s时,三组行走单元同时受到负载扰动,它们的转速同时产生轻微速度波动,并迅速恢复至预定速度。

综上所述,采用偏差耦合结构的管道机器人三组行走单元驱动控制系统,能够实现对三组行走单元的协调运动控制,提高机器人在管道内行进的平稳性和灵活性。

3.2 实 验

3.2.1 程序步骤

通过实验验证管道清淤机器人控制系统的性能,分为三步:第一步进行程序调试,检验程序的正确性;第二步搭建硬件平台;第三步进行功能测试、轮式驱动机构多电机协调运动测试以及整机的协调运动测试,管道清淤机器人实验平台如图10所示。

图10 管道机器人实验平台Fig.10 The experiment platform of robot

程序调试:为了检验设计程序的正确性,选择使用LED小灯替代电机,分别用小灯正接和反接代表电机的正转和反转。实验可分为三步:第一步将设计好的程序在Keil软件中编译;第二步将编译好的程序源码拷贝到微控制器;第三步利用LED灯代替电机显示控制状态,如表1所示。

表1 电机运行状态Table 1 The running status of motor

试验结果表明,程序源码符合预期效果,可进行机器人的运动测试实验。

3.2.2 整机的协调运动测试

搭建实验平台,将机器人放置在水平管道内,确保线路连接正确(见图11),然后使机器人开始运动,并观察该机器人运动状态。

图11 轮式驱动时管道机器人运行情况Fig.11 The movement of the robot

经过实验测试,实验结果可总结以下:第一,该机器人在管道内可实现前进-清淤-返回,满足自动控制预期;第二,机器人在启动和停止时,未发生抖动现象;第三,该机器人可沿直线行驶,无偏移现象;第四,该机器人可平稳越过障碍。综合以上实验结果,可以验证该控制系统有效、可靠,满足设计要求。

4 结 论

(1)通过Simulink进行三电机协同控制系统仿真实验,验证了偏差耦合架构中耦合控制器的作用,可较好地消除扰动,增加了轮式驱动系统的运动协调性和鲁棒性。

(2)该控制系统可控性较强,可实现对机器人在管道内运行的各动作控制,进而完成机器人样机在管道内协调运动,能够满足管道清淤机器人的控制要求。