残余应力对贝氏体钢轨使用缺陷的影响

丁韦 高振坤 宋宏图 张凤明 林云蕾 曹兴旺

1.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;2.内蒙古包钢钢联股份有限公司,内蒙古包头014010

贝氏体钢轨具有高强度和高冲击韧性,曾被认为是代替珠光体钢轨、提高线路耐磨性和安全性的最佳选择。然而,与传统的珠光体钢轨相比,贝氏体钢轨特别是轨头部分存在较高的残余应力,比珠光体钢轨高出1倍左右。轨头、轨底的拉应力可能导致轨腰沿钢轨纵向撕裂,严重影响钢轨的使用性能[1]。

钢轨在使用过程中,轨顶主要承受滚动接触应力,整个断面主要承受温度应力,再叠加上钢轨自身的残余应力,受力情况相当复杂。目前,相关研究主要集中在成分、热处理工艺对金属显微组织的影响以及对基本力学性能的影响[2-4],与贝氏体钢轨的实际力学性能存在较大差异。

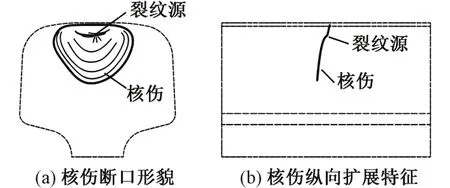

2016年4月,在大秦(大同—秦皇岛)线铺设了一段贝氏体钢轨[5],长度为6.4 km,使用1年,发现共有11个批次炉罐号的钢轨存在一处或多处伤损。如图1所示,裂纹源位于轨头内部,距离轨顶面4~10 mm,宏观为核伤缺陷。文献[6]对其中的3个核伤进行了分析,认为核伤均为轨头氢致裂纹造成横向扩展,并且氢致裂纹断口中部(裂纹源)存在粗大夹杂物。事实上,部分核伤并未发现裂纹源存在缺陷,难以用夹杂物或氢致裂纹来解释裂纹源的形成以及裂纹的快速扩展。

图1 典型贝氏体钢轨轨头核伤宏观形貌

贝氏体钢轨的冲击韧性高于珠光体材质10倍,但裂纹的形成和核伤的长大速度却大大超过了珠光体钢轨。对贝氏体钢轨出现异常核伤的形成原因一直未找到有说服力的结论。本文从贝氏体钢轨材质力学性能和显微组织出发,结合贝氏体钢轨残余应力和在重载线路的实际受力情况,探讨降低贝氏体轨头核伤的可行性。

1 钢轨材质力学性能

为降低重载线路钢轨磨耗,延长钢轨使用寿命,增加钢轨强度和硬度是最有效的方法。珠光体钢轨强度超过1 200 MPa以后,韧性明显下降。对于贝氏体钢轨,U20Mn经轧后空冷并进行低温回火处理后,钢轨抗拉强度约1 280~1 400 MPa,伸长率A≥12%,室温冲击吸收功75~150 J,踏面硬度360~430 HBW,-20℃断裂韧性大于50 MPa·m1/2,表现出良好的综合力学性能[3]。Mn-Si-Cr系(U20Mn)高强钢采用BQ&P工艺处理,具有更优异的强度、塑性、韧性、抗延迟断裂性能、疲劳性能和超高周疲劳性能[4]。与珠光体钢轨相比,贝氏体钢轨的强度更高,冲击吸收功大幅度提高,是较理想的替代珠光体钢轨的重载线路用钢轨。

2 显微组织及硬度

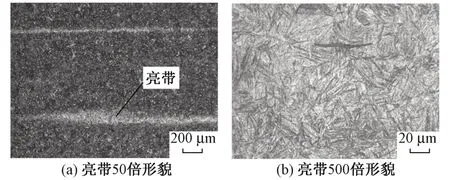

贝氏体钢轨金相显微镜下的组织为贝氏体和马氏体,另外还有少量更加微观的残余奥氏体。选取三种材质的贝氏体钢轨进行研究,编号分别为20、22-1、22-2。以编号20的贝氏体钢轨为例,其显微组织见图2。图2(a)为贝氏体钢轨距轨顶20 mm以下典型的显微组织。其中颜色较深部分为贝氏体组织,而颜色较浅的呈现带状(亮带)分布的组织为马氏体和贝氏体的混合组织,简称贝马复相。对亮带进一步放大,如图2(b)所示,可以明显看出为马氏体和贝氏体的混合组织。亮带颜色的深与浅与马氏体所占比例有关,颜色越浅马氏体所占比例越大,钢轨的宏观强度也越高。珠光体钢轨的显微组织为单一的珠光体,而贝氏体钢轨由多种显微组织构成且分布不均匀,二者存在较大差异。

图2 贝氏体钢轨显微组织

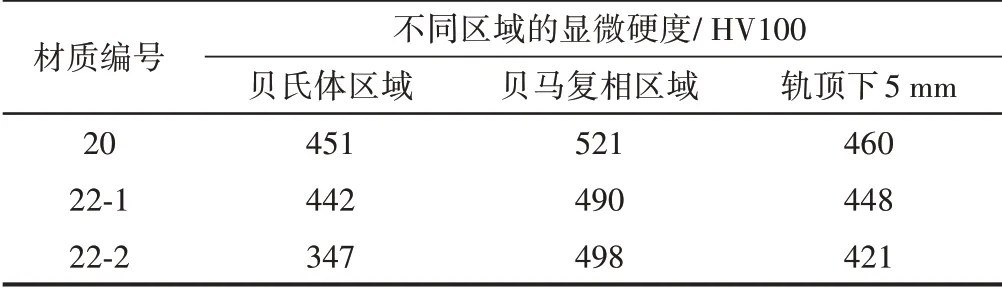

对贝氏体区域、贝马复相区域及轨顶下5 mm区域的组织进行显微硬度试验,结果见表1。可知:贝氏体区域的硬度较低,贝马复相区域硬度明显较高;不同成分的贝氏体钢轨的贝氏体与贝马复相硬度比也有较大差异,距轨顶下5 mm无亮带区域的硬度也存在一定差异。

表1 贝氏体及贝马复相显微硬度试验结果

微观硬度试验结果说明,贝氏体材质的不同微观组织区域的力学性能存在较大差异,这与珠光体钢轨明显不同。微观不同区域力学性能的差异是导致贝氏体钢轨矫直后轨头和轨底残余应力较高的主要原因之一。

3 钢轨受力分析

对断口核伤进行特征分析发现,核伤裂纹源往往与钢轨纵向水平方向呈现一定角度。裂纹源形成后,核伤逐渐向钢轨垂直方向快速扩展。核伤扩展速度异常快,很可能与轨头受到纵向拉伸以及疲劳应力有关。因此,须对钢轨在使用过程中沿纵向水平方向受力状态进行分析。本文研究的应力均为沿纵向水平方向的分量。

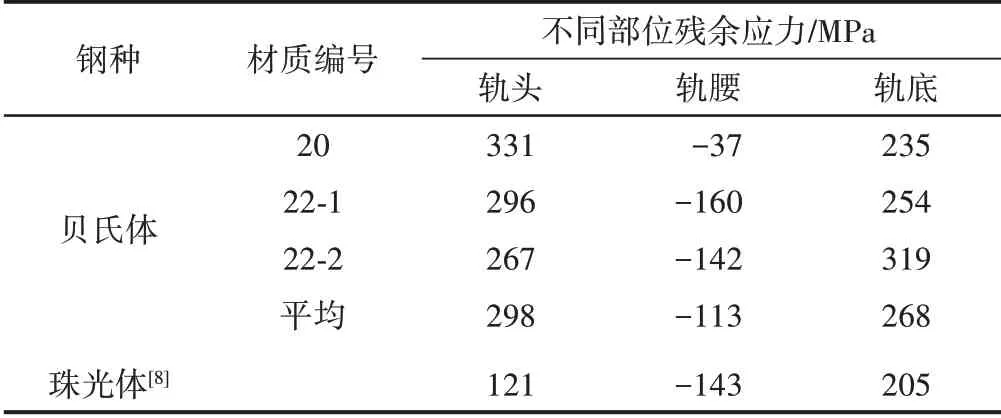

铺设在线路上的钢轨自身存在两项纵向应力:温度应力和残余应力。环境温度越低,则温度应力越高,如果环境温度比锁定轨温低40℃,温度应力约为120 MPa。钢轨的残余应力主要来源于矫直,经过矫直的钢轨轨顶和轨底为拉应力,轨腰为压应力,从轨头到轨底呈C形分布[7]。钢轨残余应力大小与材质有很大关系。贝氏体钢轨与珠光体钢轨不同部位的残余应力对比见表2。可知,贝氏体钢轨残余应力明显高于珠光体钢轨,其中轨头部位的残余应力约为珠光体钢轨的2.5倍。

表2 贝氏体及珠光体钢轨残余应力对比

以材质22-1贝氏体钢轨为例,分析轨头存在高残余应力条件下,车轮碾压钢轨时各种应力叠加并在轨头纵向构成疲劳载荷的过程。

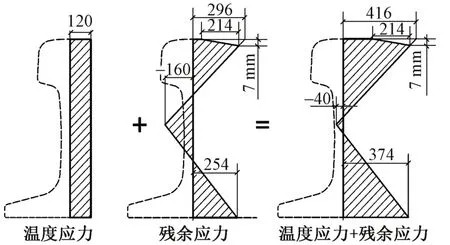

首先,将残余应力与温度应力叠加,见图3。其中温度应力取最大值120 MPa。叠加后,轨头拉伸应力为416 MPa,而轨底为374 MPa。在钢轨使用过程中,车轮碾压钢轨轨顶后,轨顶面及次表面拉应力会减小,取影响深度7 mm,减小值为214 MPa。

图3 温度应力和残余应力的叠加(单位:MPa)

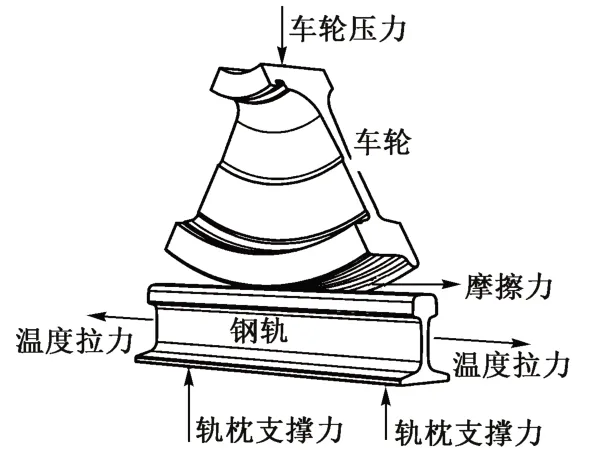

车轮对钢轨的压力以及轨枕对钢轨的支撑力构成了三点弯曲,车轮的牵引力等使钢轨轨顶受到一定的纵向摩擦力,如图4所示。

图4 轮轨受力示意

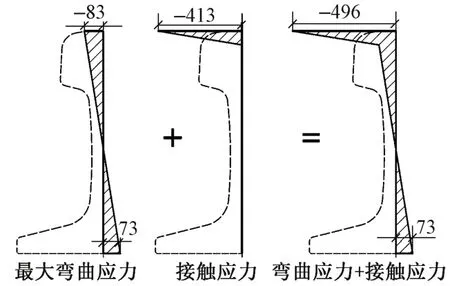

然后,将弯曲应力与接触应力叠加,见图5。车轮对钢轨的压力按轴重的50%计算,为12.5 t,轨枕间距为600 mm。有限元计算得出轨头、轨底表面纵向弯曲应力分别为-83、73 MPa。假设轨头顶面的接触应力服从赫兹接触理论,按照文献[9]中的方法,计算得到轨顶垂直方向的最大接触应力约为1 000 MPa。轨顶水平方向的接触应力可根据车轮对钢轨的压力和摩擦力得出。采用有限元计算,取摩擦力为车轮对钢轨压力的10%,计算得出轨顶水平方向接触应力的最大分量为-413 MPa。弯曲应力和接触应力均为负值,叠加后轨顶最大值为-496 MPa,可以部分抵消温度应力和残余应力。

图5 弯曲应力和接触应力的叠加(单位:MPa)

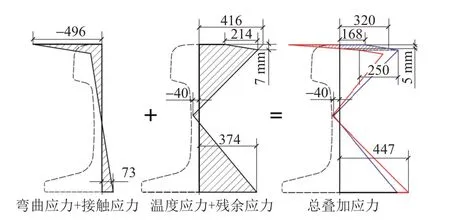

最后,将所有应力叠加,见图6。车轮通过钢轨时,钢轨承受接触应力和弯曲应力叠加温度应力和残余应力,得到叠加图的红线部分。大于0的最大疲劳应力约在250~320 MPa,即叠加图的红线与蓝线之间,轨顶至其下7 mm。320 MPa为脉冲疲劳最大值,位于轨顶下约5 mm,也是出现核伤缺陷的裂纹源部位。由于车轮对钢轨施加的垂向压力也起了作用,因此裂纹源出现并不完全垂直钢轨纵向,而是成一定角度。

图6 钢轨总叠加应力(单位:MPa)

4 轨头核伤形成的原因

根据贝氏体材质显微组织特点,由于合金偏析呈带状分布,合金含量较高的部分更容易出现马氏体,硬度更高,相变产生的膨胀相对较高,造成基体微观残余应力较高。热模拟试验表明,贝氏体钢轨材质空冷转变产生的膨胀是珠光体钢轨材质相变的3~4倍,因此组织转变产生的残余应力远高于珠光体钢轨。由此也造成贝氏体钢轨的屈服强度相应增高,通常超过1 000 MPa,比普通珠光体钢轨高将近1倍。由于矫直应力须超过屈服强度,因此会大幅度提高钢轨内部的残余应力。矫直后的钢轨残余应力分布的特点是轨头和轨底受拉应力。实际测量表明,珠光体钢轨轨头的残余应力在145 MPa(拉伸)以下,贝氏体钢轨在同样弯曲度矫直的情况下,轨头的残余应力也会高出1倍以上,超过290 MPa。

钢轨轨头内部微观缺陷在滚动接触应力和组织转变产生的残余应力等作用下,首先产生裂纹源。微裂纹形成后,在滚动接触应力、矫直残余拉应力和温度拉应力的作用下,轨头核伤快速扩展。随着贝氏体钢轨强度进一步提高,如达到1 380 MPa,带状分布的马氏体组织比例会相应增加,不均匀性也相应提高,残余应力进一步增加,对钢轨的使用极为不利。

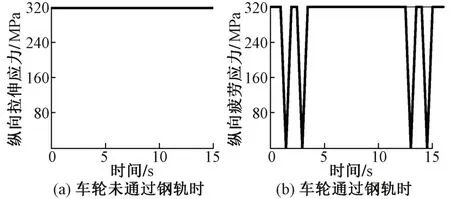

根据图6,由轨顶温度应力+残余应力引起的轨顶表面下约5 mm处的拉应力为320 MPa。有无车轮通过时轨顶下5 mm处纵向受力变化情况见图7。

图7 轨顶下5 mm处纵向受力变化情况

由图7可知:在没有车轮通过时,钢轨残余应力和温度应力在轨头呈现恒定的拉伸应力,由于并没有超过材料的屈服强度,不会造成轨顶伤损;当车轮经过轨顶面时,轮轨接触+弯矩产生的纵向压应力会和之前的拉应力相叠加,构成脉冲疲劳应力。叠加后构成的脉冲疲劳应力强度超过材料疲劳极限时,就会造成轨头核伤出现。

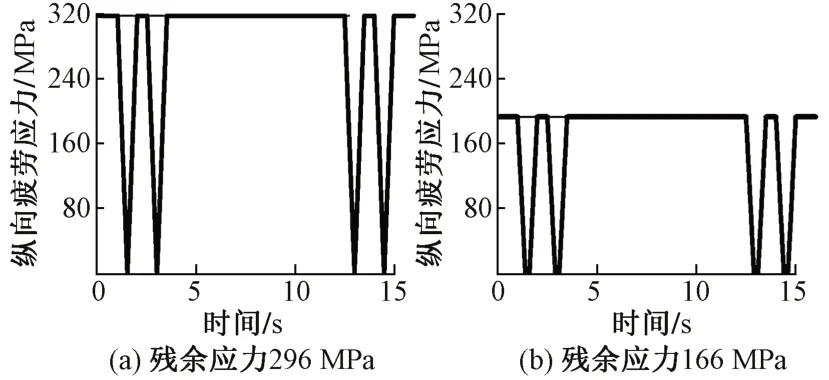

残余应力对脉冲疲劳应力影响见图8。可知,当轨顶残余应力由296 MPa下降到166 MPa时,轨顶表面下约5 mm处纵向脉冲疲劳应力峰值由320 MPa降低到181 MPa,呈现明显下降趋势。

图8 残余应力对脉冲疲劳应力影响

可见,导致轨头出现早期核伤缺陷的主要因素是车轮通过钢轨时轨头出现脉冲疲劳应力。构成轨头纵向拉伸应力峰值的最主要应力是轨头残余应力,并且脉冲疲劳应力峰值大小主要与轨头纵向残余应力成正比。降低轨头脉冲疲劳应力的关键因素是降低轨头残余拉应力,而降低残余应力的主要手段是采用回火热处理。贝氏体钢轨通过高温回火热处理可以消除显微组织转变产生的应力。文献[10]认为,贝氏体回火时将发生一系列的转变,贝氏体铁素体中形成碳原子偏聚区,析出碳化物,发生回复,内应力将消除。就目前实际情况看,应进一步提高回火温度,延长回火时间。实践表明,回火温度超过450℃可有效降低残余应力。但是,回火温度增加在一定程度上会影响钢轨强度,使其硬度下降,有可能导致钢轨耐磨性能下降。

综上,贝氏体钢轨轨头残余应力是导致核伤缺陷产生和快速扩展的主要原因,而目前在国内外钢轨标准均没有轨顶残余应力的要求指标,我国与欧洲标准只有轨底残余应力要求[11-12]。这主要是因为目前珠光体钢轨矫直后的残余应力基本在145 MPa以下,由残余应力导致的早期轨头核伤非常少见,因此没有引起足够的重视。然而,贝氏体钢轨作为高强度热处理钢轨,复相中的马氏体是残余应力大幅度增加的主要原因,并且马氏体的分布与成分偏析有关,很不均匀,是显微组织应力主要来源;同时,矫直应力会进一步促使钢轨的轨头和轨底成为高拉应力状态,轨头的高拉应力是导致核伤快速扩展的主要原因。限制轨头残余应力,可以直接减小轨头顶部区域在车轮通过钢轨时的脉冲疲劳强度,防止轨头核伤的出现。因此,建议标准中增加限制高强度热处理钢轨的轨头残余应力的指标。

5 结论

针对贝氏体钢轨出现异常核伤的问题,本文从贝氏体钢轨材质力学性能和显微组织出发,结合贝氏体钢轨残余应力和在重载线路的实际受力情况,分析了贝氏体钢轨核伤的形成原因,并探讨降低贝氏体轨头核伤的可行性。主要结论如下:

1)贝氏体钢轨的显微组织是由贝氏体、马氏体和残余奥氏体组成的,显微组织的多样性为钢轨的残余应力增高提供了基础条件。

2)贝氏体钢轨在使用过程中,轨顶最大拉应力来源于残余应力,目前生产工艺条件下生产的钢轨表面拉应力经常超过300 MPa,车轮通过轨顶时构成较高的脉冲疲劳应力,造成轨头核伤的出现。因此,须减小贝氏体钢轨的轨头残余应力。

3)降低贝氏体钢轨残余应力的方法是回火热处理或优化钢轨矫直工艺。

4)建议将轨顶残余应力指标纳入贝氏体钢轨标准中,限制轨头拉伸残余应力,有效减小由于轨头拉应力造成的核伤以及核伤的快速扩展。