基于CFD-DPM的旋风分离器结构优化

彭丽,石战胜,董方

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

旋风分离器是目前国内外去除空气或工艺气体中粉尘的重要设备之一,在电力、化工、水泥、钢铁、冶金等工业领域得到广泛应用。旋风分离器的主要优点是维护成本低,结构简单,占地面积小,可适用于高温高压工作环境。虽然旋风分离器的作用原理相对简单,但如何最大限度提高其效率并降低压降,是旋风分离器结构设计的难点。

压降和分离效率是优化旋风分离器结构设计以及旋风分离器性能评价的重要指标。自1886年旋风分离器的首次应用以来,国内外已开发了几种压降和分离效率的模型[1],包括:基于力平衡和停留时间等理论的半经验模型[2-12]、统计模型、计算流体力学(computational fluid dynamics,CFD)模型。半经验模型由不同的假设和简化条件推导出来,需要非常详细地了解气流结构和能量耗散机制。统计模型早在1980年就被作为计算旋风分离器压降的另一种方法,但该方法至今仍难以确定最合适的相关函数对实验数据拟合。

近年来,CFD数值模拟手段为旋风分离器结构优化提供了一种新的方法。Elsayed等[13]采用CFD方法对比了基于Stairmand模型[12]和MM模型[10]优化后的旋风分离器性能;Sgrott[14]采用CFD方法结合Box's COMPLEX算法[15]对旋风分离器结构进行优化;文献[16-19]采用CFD方法研究了排尘口直径、排气口直径等结构参数对旋风分离器气流的影响规律;文献[20-23]采用CFD方法研究了入口类型、入口结构、气速等对旋风分离器气固流动行为和性能的影响。多数研究者只考虑单因素影响,没有考虑多因素间的交互作用。熊攀等[24]采用CFD方法,结合响应曲面模型,以排尘口直径、排气口直径、入口速度作为设计变量,进行旋风分离器优化设计。

响应面模型(response surface methodology,RSM)早在1951年由Box和Wilson[25]首次提出,适用于研究多个实验参数对已定义的响应输出的影响,以及确定各实验参数之间的交互作用。为此,本文采用 CFD-DPM(computational fluid dynamics-discrete particle model)数值模拟方法,结合RSM,保持筒体直径不变,以入口宽度、入口高度、排气管直径、排气管插入深度、旋风分离器长度为设计变量,以压降和总分离效率为目标函数,对旋风分离器进行优化设计,研究各结构参数的影响程度,以及各结构参数之间的交互作用,优化旋风分离器的分离效率和能量损耗。

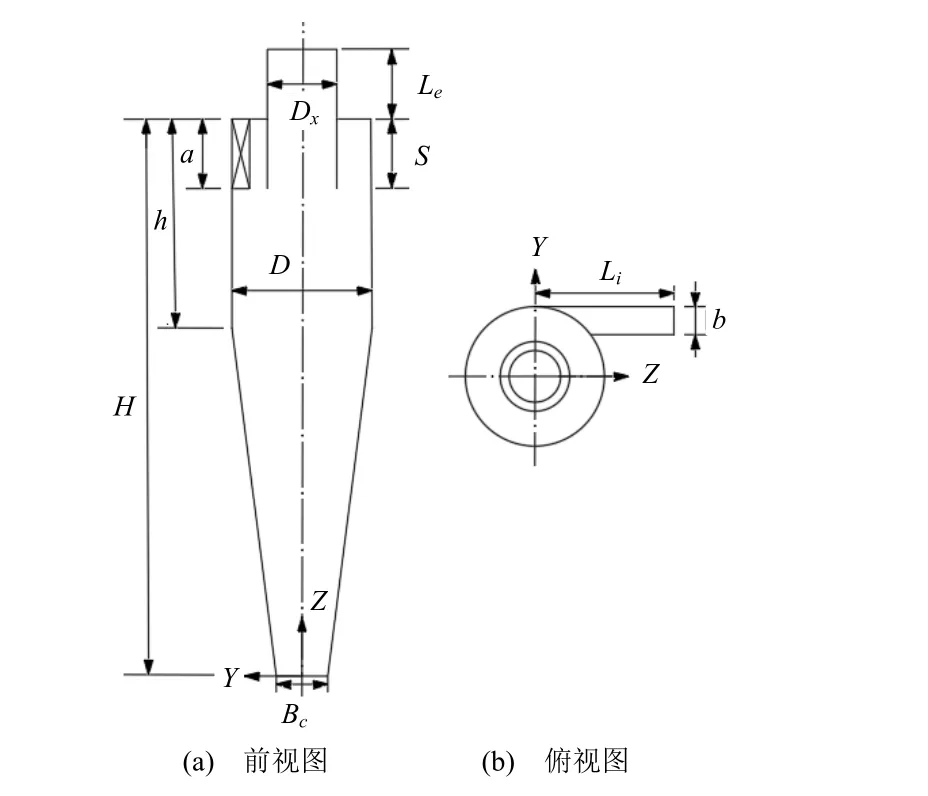

1 模拟对象

本文参考文献[13,24]研究,采用Stairmand型旋风分离器作为模拟对象,其几何结构如图1所示,其中入口高度a为145 mm,入口宽度b为58 mm,中心筒直径D为290 mm,中心筒高度h为435 mm,旋风分离器长度H为1 160 mm,排气管插入深度S为145 mm,排尘口直径Bc为107.3 mm,排气管直径Dx为145 mm,排气管高度Le为145 mm,进口管长度Li为290 mm。

图1 旋风分离器模拟几何结构示意图Fig. 1 Schematic diagram of the cyclone separator

参考不同湍流模型的研究结果[26],选用雷诺应力模型进行模拟。控制方程采用有限体积法离散,通过SIMPLEC算法求解压力与速度耦合。入口气速为8、16 m/s,气、固出口边界条件为压力出口。具体的模拟参数包括物性以及初始和边界条件等[13]。

2 CFD-DPM模型

采用基于欧拉-拉格朗日框架下的CFD-DPM方法对旋风分离器进行数值模拟研究。在CFDDPM方法中,气相被视为连续的流体,采用Navier-Stocks方程描述;离散相通过追踪颗粒运动轨迹求解,颗粒运动方程[27]见式(1)—(3);气固相间作用力采用Muschelknautz等[28]提出的曳力模型描述。

式中:Rep为颗粒的雷诺数;up和upi分别为颗粒的速度和第i个颗粒的速度,m/s;u和ui分别为气相速度和第i个颗粒的气相速度,m/s;FD为单位质量颗粒的曳力,s-1;CD为曳力系数;μ为气体黏度,Pa·s;ρ和ρp分别为气体密度和颗粒密度,kg/m3;gpi为第i个颗粒的重力加速度,m/s2;t为时间,s;dp为颗粒的粒径。

3 结果与讨论

3.1 模型验证

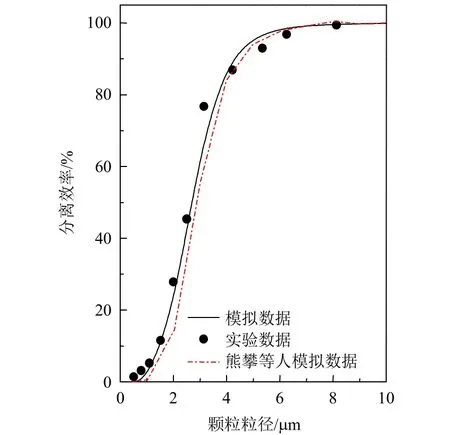

分离效率又分为总分级效率和分级效率。在工业过程中,总分离效率是一个最常用的评价指标,采用CFD-DPM模拟计算的分离效率均指总分离效率。为了验证数学模型的准确可靠性,对比了入口气速为8、16 m/s时,分离效率随粒径变化的模拟结果和实验数据,分别如图2和3所示。在气速为16 m/s时,采用CFD-DPM模拟计算的分离效率与实验数据以及熊攀等[24]的预测数据在局部区域存在一定偏差,这是由于当气流速度较大时,气体的湍动作用加剧,而现有的湍流模型描述的湍动作用与旋风分离器中实际湍动作用存在一定偏差。总体而言,该模型基本可以较为准确地预测旋风分离器性能。

图2 入口气速为8 m/s下分离效率实验与模拟结果对比Fig. 2 Comparison of separation efficiency between experimental and simulation data under the gas velocity of 8 m/s

图3 入口气速为16 m/s下分离效率实验与模拟结果对比Fig. 3 Comparison of separation efficiency between experimental and simulation data under the gas velocity of 16 m/s

3.2 响应曲面模型分析结果

项的影响不显著。此外,入口宽度与入口高度,入口宽度和入口高度与排气管直径对压降的影响存在很强的交互作用(p<0.000 1),其余项的影响不显著。

由表2可知,对分离效率影响最大的也是排气管直径,其次是旋风分离器长度、排气管插入深度、入口高度、入口宽度,它们与分离效率呈线性关系。入口高度的二次项对分离效率也有显著影响(p<0.05);其余4项的影响不显著。此外,排气管直径与入口高度、排气管插入深度及旋风分离器长度,以及排气管插入深度与旋风分离器长度对分离效率的影响存在很强的交互作用(p<0.000 1),其余项的影响不显著。

表2 响应曲面优化设计回归方程方差分析(分离效率)Tab.2 Analysis of variance of regression equation for optimal design of response surface (separation efficiency)

3.3 结构参数对压降和分离效率的影响

为了可视化结构参数间的交互作用,在入口气速为16 m/s时,保持其他结构参数不变,同时考察2个结构参数的影响,生成二次多项式的响应模型,并绘制响应曲面图。

3.3.1 入口高度和宽度

图4和图5分别为入口高度、宽度对压降和分离效率影响的响应曲面图。可以看出,入口高度或入口宽度增大,压降和分离效率均下降,尤其在b/D或a/D较小时,压降受入口高度或入口宽度的影响更加显著。在b/D或a/D取值较大时,分离效率受入口高度或入口宽度的影响更加显著。在相同的入口气速下,入口高度或者宽度增加均会使入口面积增大,单位时间内进入旋风分离器的气体量增加,使得含尘气体由于旋转而产生的动能及动量均增加,有利于颗粒的分离。然而,由于切向速度增大后,旋风分离器边壁处的速度梯度增大,造成边壁处速度剪切层内的微涡增加,边壁处沉积颗粒容易被卷扬,不利于分离。上述两者交互作用,共同影响,使得分离效率随着入口高度和宽度的增加而下降。此外,由于进气量增加后,会引起旋转速度增加,造成流体内摩擦阻力以及流体与器壁间摩擦阻力增大,降低内旋涡的旋转速度,进而使得压降降低。

图4 入口高度和宽度对压降的影响Fig. 4 Effect of inlet height and width on pressure drop

图5 入口高度和宽度对分离效率的影响Fig. 5 Effect of inlet height and width on separation efficiency

此外,曲线的趋势均是非线性的,说明入口宽度和高度对旋风分离器性能的影响存在很强的交互作用,尤其是对压降的影响更加显著,这也与表1和2的统计结果相一致。

表1 响应曲面优化设计回归方程方差分析(压降)Tab.1 Analysis of variance of regression equation for optimal design of response surface (pressure drop)

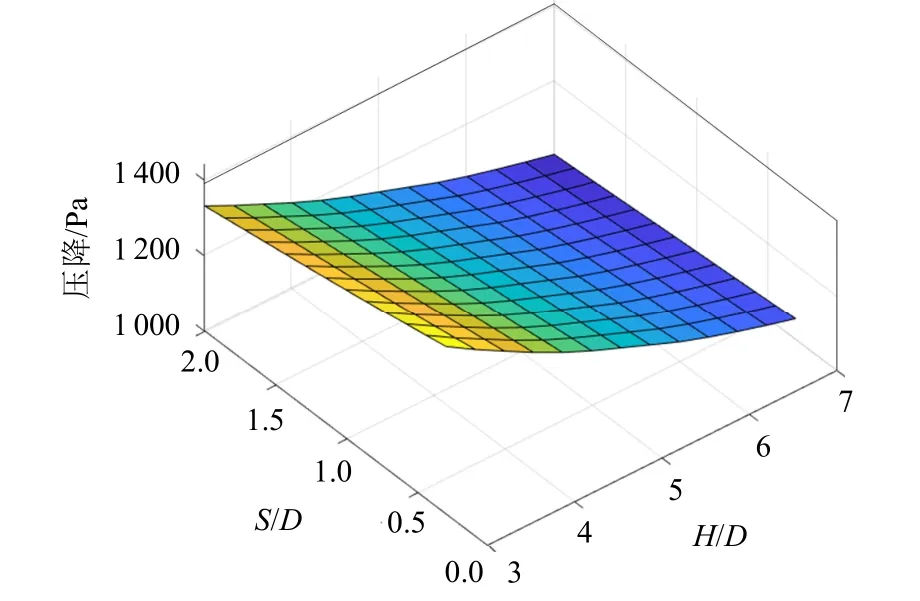

3.3.2 排气管直径和旋风分离器长度

图6和图7分别为排气管直径和旋风分离器长度对压降和分离效率的影响。可以看出,排气管直径对压降和分离效率影响较大。随着排气管直径减小,压降和分离效率增大。这是由于排气管直径减小会引起排气管入口处径缩效应程度增大,致使湍流强度增加,压降增大。此外,随着排气管直径的减小,一方面,切向速度增大,最大切向速度点的径向位置向中心移动,外旋流区变大;另一方面,分离空间的下降流量增加,可使含尘空气在旋风分离器内的停留时间增长,这些均有利于做高速旋转运动颗粒的分离。

图6 排气管直径和旋风分离器长度对压降的影响Fig. 6 Effect of vortex finder diameter and total cyclone height on pressure drop

图7 排气管直径和旋风分离器长度对分离效率的影响Fig. 7 Effect of vortex finder diameter and total cyclone height on separation efficiency

在较小的排气管直径下,旋风分离器长度增大,压降略有降低,但对分离效率影响不大。这是由于长度增加后,器壁的面积会随之增加,器壁对气固流动所产生的摩擦力会增大。摩擦力的增大会降低内旋涡的旋转速度,进而造成压降降低。然而,在较大的排气管直径下,旋风分离器长度增大,压降变化不大,分离效率有所增加。

此外,曲线的趋势均为非线性,说明排气管直径与旋风分离器长度对旋风分离器性能的影响存在很强的交互作用,这也与表1和2的统计结果相一致。

3.3.3 旋风分离器长度和排气管插入深度

图8和图9分别为旋风分离器长度和排气管插入深度对压降和分离效率的影响。可以看出,排气管插入深度对压降影响不大,但排气管插入深度增加,会导致分离效率明显下降。Hoffmann等[11]也指出,较好的设计原则是将排气管插入深度延伸至入口底板的位置,可同时兼顾制造和维修费用,以及应力、压力损失、短路等问题。

图8 旋风分离器长度和排气管插入深度对压降的影响Fig. 8 Effect of total cyclone height and vortex finder length on pressure drop

图9 旋风分离器长度和排气管插入深度对分离效率的影响Fig. 9 Effect of total cyclone height and vortex finder length on separation efficiency

此外,图8曲线近似呈线性,图9曲线为非线性,说明旋风分离器长度与排气管插入深度对旋风分离器性能的影响存在较强的交互作用,这也与表1和2的统计结果相一致。

3.4 最佳操作状态

根据上述5个结构参数对压降和分离效率影响的显著性,设置压降与分离效率的比重相同,获得最低压降和最优分离效率对应的结构参数,即在a/D取值为0.40,b/D取值为0.26,Dx/D取值为0.34,H/D取值为6.28,S/D取值为0.66时,压降为2.32 kPa,分离效率为99.27%。

4 结论

采用CFD-DPM方法,结合响应曲面模型研究了旋风分离器结构参数及其交互作用对其性能的影响,为提高旋风分离器的分离效率、改进结构和优化尺寸提供理论参考,结论如下:

1)排气管直径对压降和分离效率影响最大,其次是入口高度、入口宽度、旋风分离器长度、排气管插入深度。

2)入口宽度与入口高度,入口尺寸与排气管直径对压降的影响存在很强的交互作用;排气管直径与入口高度、排气管插入深度及旋风分离器长度,以及排气管插入深度与旋风分离器长度对分离效率的影响存在很强的交互作用。

3)当a/D、b/D、Dx/D、H/D、S/D取值分别为0.40、0.26、0.34、6.28、0.66时,获得该旋风分离器的最小压降(2.32 kPa)和最大分离效率(99.27%)。