某型飞机排气管裂纹问题分析与解决

项国辉,刘智敏 ,许 磊,蒙春辉

(1.空军装备部驻南昌地区军事代表室,江西 南昌,330024;2.空军装备部驻上海地区军事代表局,上海,200231)

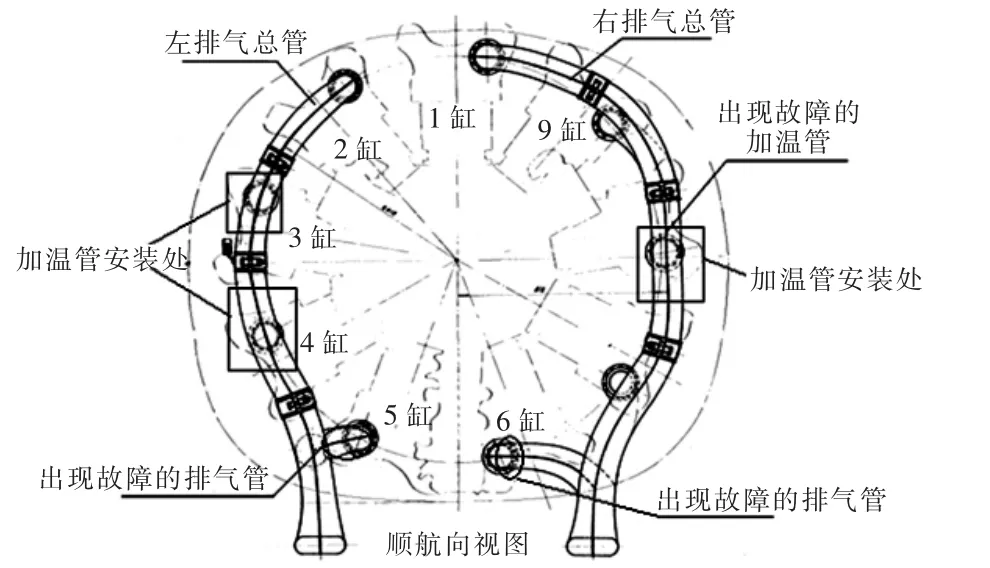

某型飞机在外场执行任务时发生多起发动机排气管裂纹故障(如图1),其中一起导致场内迫降的飞行事故征候。 该问题随时可能引起发动机工作异常,甚至有停车风险,本文通过对排气管设计、焊接工艺、制造装配过程、特性分析等情况进行排查、分析,明确了排气管裂纹产生的原因和机理,并制定了解决措施,有效排除了上述质量隐患。

图1 发动机排气管裂纹故障图

1 结构简介

该型飞机发动机排气总管由右排气总管和左排气总管两个单独部分组成, 将废气从飞机下部排出。右排气总管由右部的四段排气管组成,相应与发动机的五个气缸相连接;左排气总管由左部的四段排气管组成,相应与发动机的四个气缸相连接,见图2。 各排气管之间对接处采用金属石棉垫包裹后用卡箍装紧。

图2 排气管安装示意图

2 问题定位

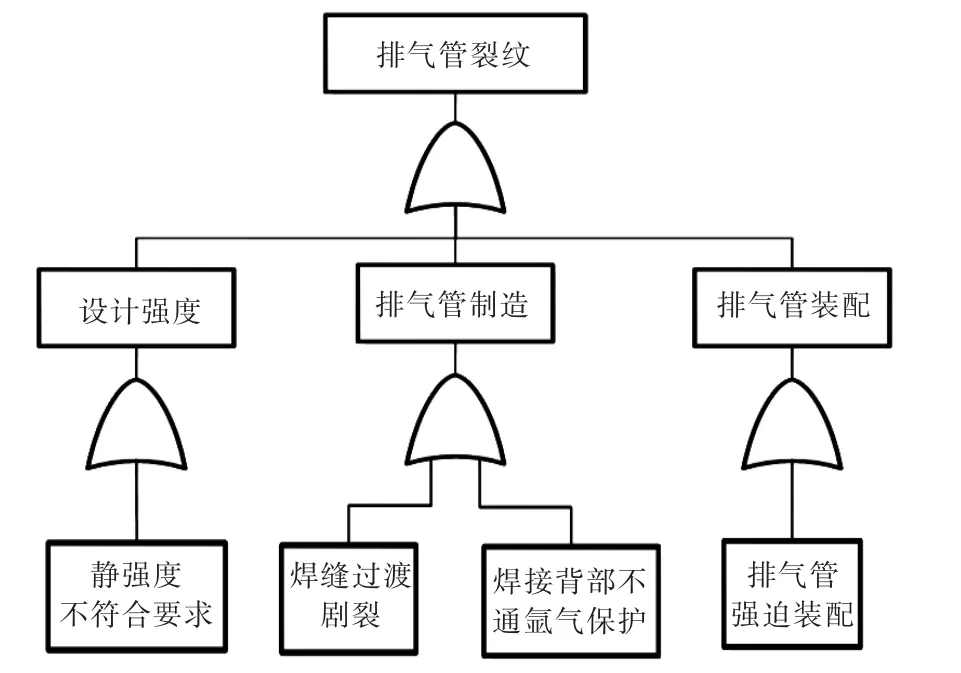

2.1 故障树建立

针对排气管裂纹, 梳理可能造成裂纹的原因,形成故障树如图3 所示。

图3 排气管裂纹故障树

2.2 故障树排查

1) 静强度不符合要求

通过设计强度分析可知:

(1) 在Y 向最大当地过载的惯性载荷作用下,排气管与发动机气缸连接处应力仅为25.5MPa,远小于排气管焊缝处的实际强度极限值265MPa;

(2)相同受载条件下,焊缝阶差为3mm 的排气管与发动机气缸连接处应力为42.1MPa,这表明焊缝阶差越大,排气管焊缝处的应力集中越大、应力水平越高;

(3)在1mm 的强迫装配位移下,排气管与发动机气缸连接处的应力为189MPa,小于强度极限值265MPa,满足强度设计要求;

(4)在安装排气管时,如果存在强迫装配,排气管与发动机气缸连接处的应力会随着强迫位移的增大而显著增大。

综上分析,设计强度符合要求。

2) 搭接焊缝过渡剧烈

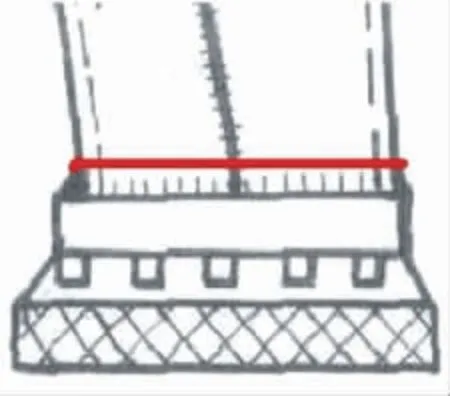

排气管部位焊缝裂纹出现位置见图4(焊缝与母材交界处),该处焊缝为搭接焊缝,焊缝等级为三级。

图4 排气管焊缝裂纹示意图

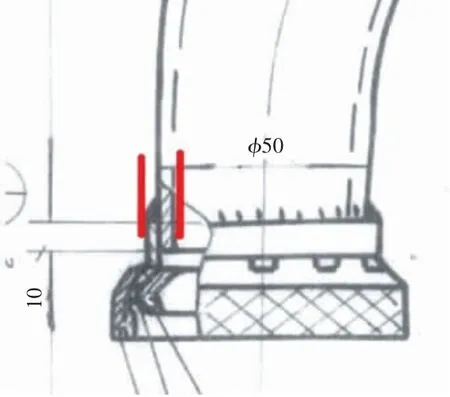

排气管断裂处焊缝结构为空间变截面组合焊接的支管插入球面管嘴形成的搭接焊缝,支管椭圆度允许不大于3mm(焊接完工后的校正工序保证),当搭接焊缝焊接前焊接间隙延圆周存在不均匀情况时,需在制造过程中通过校正处理(支管与球面管嘴暂焊后的校正工序保证)。如果制造过程中校正不到位时,局部(如图5 所示)会存在超出1.5mm 乃至2mm 以上的情况,焊接后会造成连接两构件的焊缝与母材出现剧烈过渡,构件在使用过程中会出现应力集中的现象,进而造成疲劳断裂。 同时搭接焊缝背面焊漏未去除,会进一步加大应力集中的趋势。

图5 搭接焊缝截面

当焊前间隙 (红线距离减去球形接嘴厚度1.5mm,半管厚度0.8mm)大于1.5mm 时,容易导致焊缝与母材过渡不平滑,甚至剧烈过渡,导致应力集中。

由上可知,焊接搭接间隙过大是造成产生疲劳断裂的主要因素。

3) 焊接背部不通氩气保护

通过金相和能谱检测等理化分析,背部不通氩气不会对整个焊缝组织性能产生较大影响,仅表面层存在氧化过度情况。 依据相关技术条件“落锤压模制造之零件,允许按名义尺寸变薄30%”,0.8mm 厚度的钣金件最小变薄量可以到0.56mm。 通过测量焊接后支管壁厚均超过0.7mm,故障件断裂位置氧化层造成的材料变薄量远小于钣金件允许的变薄范围。 可以得出,背部不通氩气保护不是造成断裂的主要因素。

4) 排气管强迫装配

依据相关技术条件中规定“焊接好的支管椭圆度允许达3 mm(但需要校正的对接部分除外)。 装配时支管轴线不重合度(错开)允许达2mm。”

右排气总管和左排气总管由零件分厂装配好后成套交付,在装配过程中通过专用工装保证各支管轴线的重合度,同时在制造指令中明确了相关制造及检验要求,可保证各支管轴线的重合度要求。左、右排气总管交付飞机总装厂后进行连接发动机和卡箍安装工作,在安装过程中不需分解排气总管,对各支管轴线的重合度无影响。

但在外场更换其中一段排气支管的过程中,由于排气支管属焊接件,互换性较差,如果各排气支管先刚性固定与各气缸接头,再安装各排气管之间的金属石棉垫并用卡箍装紧,可能会存在支管轴线不重合度超过2mm 的情况出现。结合前面设计强度分析论述,此种情况将在排气管与发动机气缸连接处产生较大应力, 导致使用过程中故障件断裂位置出现疲劳断裂。 故该因素不能排除。

3 机理分析

通过外场发回的断裂位置照片(图1)可以看出,断裂位置焊缝与母材存在剧烈过渡,球形接嘴与支管存在较大高度差。结合反馈的失效分析结论为:“疲劳断裂。 造成排气管疲劳断裂的主要原因是:排气管靠发动机侧的接管嘴与管体周向搭接焊缝焊趾处存在较大的装配弯曲应力;焊缝处存在漏焊、宽度超差等焊接缺陷降低了焊趾处疲劳强度,促进了疲劳裂纹的产生。 ”以及“裂纹性质为疲劳裂纹,多源起始与焊趾位置。排气管前期质量控制不当造成管体严重尺寸超差,导致管体与接管嘴焊接后产生严重应力集中和较大残余应力,是该焊缝在寿命早期发生疲劳断裂的根本原因。 ”

综上,造成外场排气管疲劳断裂的失效过程如下:

1) 零件制造分厂在排气管制造过程中未对搭接焊缝焊接前最大间隙进行有效控制,且焊接过程中操作不当,造成焊缝不均匀、焊漏未打磨、焊缝与母材过渡剧烈的排气管流入下道工序。

2) 在工厂装配以及外场更换排气管过程中,因互换性差,未对强迫安装会使断裂处应力水平急剧上升的危害引起足够重视,可能造成排气管安装完成后残留较大装配应力。

上述两种情况综合作用,排气管在使用过程中一直处于较大应力作用下,最终在使用过程中发生疲劳断裂。

综上分析,排气管裂纹产生的原因是:

1) 排气管管口环向焊缝与母材剧烈过渡, 焊缝尺寸不均匀,背面焊漏未打平,造成应力集中,局部应力增大;

2) 安装时可能存在强迫装配, 造成排气管管口焊接区域承受装配应力。

在两种因素及交变载荷的作用下,排气管管口环向焊缝出现了疲劳裂纹。

4 纠正措施

1) 工厂改进结构设计,将排气管管口环向焊缝由原来的搭接焊缝改为对接,并完善现有焊接工艺,增加焊接时通氩气保护要求以及对背面焊漏处打磨要求,提高焊缝的强度和抗疲劳性能。

2) 工厂以及部队在排气管拆装时应在松开所有与气缸相连接的螺套状态下调整连接各段排气管对接部位,尽量避免强迫装配,并在维护规程中增加此项要求。

3) 研究制定了《某型飞机发动机排气管检查方案》,对厂内和外场装机产品进行了复查和处置。

5 结 论

排气管裂纹可能导致发动机异常,对飞行安全造成严重影响。 本文从排气管设计、制造和装配等环节对排气管裂纹产生的原因进行了分析,并针对故障原因制定了纠正措施,改进了排气管的结构,优化了焊接工艺,增加了排气管的拆装要求,有效杜绝此类问题的发生。