莲子转筒传导干燥特征及其粉体的糊化特性

徐建国,徐刚,石劲松,张森旺,顾震,刘云飞

(江西省科学院应用化学研究所,江西南昌 330096)

莲子是中国特有的优势农产品,营养成分丰富,深受大众喜爱[1,2]。干燥是干莲子生产、加工的重要手段。干燥过程中,热量、水分耦合传递,两者的传递过程决定着干燥过程和产品质量。莲子颗粒大,淀粉含量高,不适宜的干燥过程严重影响着莲子干燥时间、能耗和干燥品质。太阳晒干耗时长,易使莲子多酚类物质氧化,造成产品发黑;炭火烘烤火候难控制,易烤黄、烤焦[3]。微波干燥时间短,但微波分布的不均匀性容易导致莲子局部过热、焦化[4-6]。通用型热风对流干燥设备以固定床为主,干燥箱(房)内部存在的传热、传质死角易导致物料干燥不均匀[7],最终影响干燥效率。大颗粒莲子高品质、高效干燥成为莲子产业亟需解决的问题。传导干燥是物料与加热面直接有效接触而被干燥的过程,传热机理以热传导、热辐射为主。相比对流干燥,其优点是传热传质效率高、热效率高,更适合以降速干燥为主的物料[8,9]。目前成型设备有转筒干燥机、板(盘)式干燥机等,现已广泛应用于咖啡豆、玉米、橄榄果油渣等众多颗粒状物料的干燥领域中[10-12]。Gikuru Mwithiga等[13]利用转筒干燥机对咖啡豆进行了干燥试验;Francisco J.等[14]利用转筒干燥机对橄榄果油渣进行了工业化干燥;俱浪等[15]对玉米在转筒干燥器中的干燥工艺进行了优化。

为了解转筒干燥对莲子干燥过程和干燥品质的影响,本研究依据莲子颗粒状特性,采用热传导干燥技术,利用旋转电加热筒(干燥筒)间接加热莲子的方式,开展了干燥条件可控的莲子转筒传导干燥试验,考察了莲子转筒干燥过程特征以及莲子粉体的糊化特性,以期为莲子转筒传导干燥技术的进一步优化、推广提供技术支撑。

1 材料与方法

1.1 原料

莲子品种为江西广昌白莲。莲蓬由江西省广昌白莲研究所试验基地提供。莲蓬采摘期主要集中在7、8、9月。莲蓬每周采摘,并保存于0~5 ℃冰箱中,作为一周的试验原料。试验前,人工剥莲蓬,并用手动莲子剥壳机剥除莲壳,获得莲子,选择成熟度相对均一、颗粒饱满的莲子作为试验原料。

1.2 关键设备及工作原理

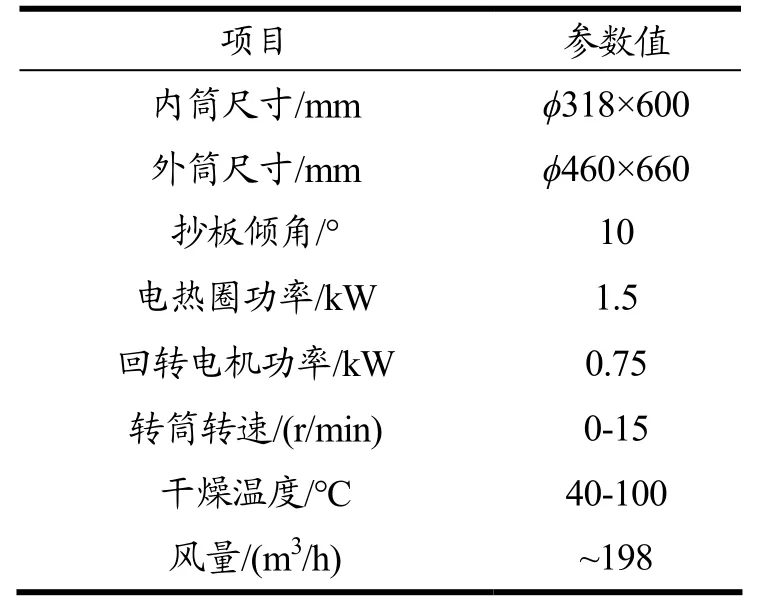

莲子电加热转筒传导干燥装置(自制)主要由内、外2个同心筒、电加热圈、变频电机、风机、控制系统等组成,如图1所示。装置外筒固定;不锈钢内筒(干燥筒)两端连空心轴、轴承座架于支架上,其一端连接电机,另一端接设有电刷的旋转机构。内筒外壁紧贴由温度控制器控温的电加热圈;电源线穿过空心轴,通过电刷为电加热圈供电;变频电机由变频器控制,可实现干燥筒正、反转;内筒内表面设有倾斜抄板,正向转动满足莲子在干燥筒内长时间停留,反向出料。整机结构及技术参数见表1。

图1 电加热转筒传导干燥设备结构示意图Fig.1 Schematic diagram of electric rotary conduction-type dryer for lotus seeds

表1 莲子电加热转筒传导干燥装置主要技术参数Table 1 Technical parameters of electric rotary conduction-type dryer for lotus seeds

电加热转筒传导干燥莲子时,干燥所需热量由加热的内筒主要通过热传导方式提供,莲子在干燥筒内有足够的停留时间,并借助转筒、抄板产生的回转、轴向返混作用,增加热接触面积,在可控的干燥温度下均匀受热、干燥。风机通过风管向干燥设备内筒鼓入少量空气,排出从莲子内部传递出的水分,以及时降低莲子表面空气湿度,提高干燥效率。

1.3 莲子电加热转筒传导干燥试验

干燥试验每批莲子质量为400 g,确保莲子在加热的内筒壁面始终处于薄层干燥状态。干燥温度显著影响着干燥效率和干燥质量[16],本试验干燥温度选择60~90 ℃。因试验干燥装置、测温方法的局限性,本文试验温度测量于转筒外表面,并以转筒外表面温度作为干燥温度。受转筒壁传导热阻影响,转筒内壁实测温度略低于外表面温度。

将莲子从进料口旋入干燥内筒后,干燥温度分别选择60、70、80、90 ℃,温度回差设定5 ℃(即温度低于设定温度5 ℃时,启动加热;温度高于设定温度5 ℃时,停止加热),在不同转速0.5、1、1.5 r/min下进行转筒传导干燥试验,干燥至干基含水率0.1 kg/kg或湿基含水率10%以下结束干燥。每组试验过程中,间隔30 min,将莲子全部旋出、称量。相同试验条件下,干燥试验重复3次。

因莲子阴干存在易发黑、发霉等问题,为对比莲子干燥品质,本文采用低温40 ℃热风干燥作为对照。

1.4 干燥模型

莲子在干燥筒内与加热的内筒壁接触,处于翻转、返混的运动状态。莲子与加热的内筒壁接触,莲子表层至内部迅速建立温度梯度、湿分梯度,意味着热传导、传质过程开始。基于对物料热力干燥过程的认识[17],本研究以Fick第二定律为基础,研究莲子转筒干燥过程中内部水分传递过程。在假设等温扩散传质,莲子为各向同性、球形颗粒;忽略收缩的前提下,根据第一类边界条件,Fick第二定律扩散传质方程的解析解可以写为式(1)形式[18]:

式中,Deff为有效扩散系数,m2/s,r为当量半径,m;n是级数项;MR为湿分比;X0为初始干基含水率,kg/kg;Xe为平衡含水率;kg/kg,近似取值为0;X为某时刻干基含水率,kg/kg。

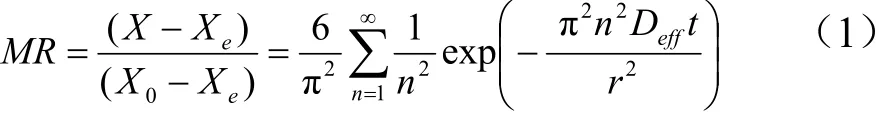

通过式(1)可以获得不同转筒干燥过程中反映莲子湿分扩散程度的有效扩散系数。针对农产品干燥过程,研究者基于式(1)提出了大量干燥模型[19,20],本文选择应用较多的Page、Lewis、Henderson-Pabis、Midilli、Logarithmic以及Cavalcanti-Mata模型(见表2)来模拟莲子转筒干燥过程。利用决定系数R2、均方根误差RMSE以及平均相对误差E%作为判断模型优劣的主要依据[21,22]。这些参数分别通过式(2)、(3)、(4)计算获得:

表2 干燥曲线模型Table 2 Mathematical models for drying curves

式中,下标exp为试验测量值;下标pre为预测值;N为测量次数;mean为平均值。

对于长时间干燥过程,式(1)可取级数第一项(n=1)[19],获得式(5):

上式两边取自然对数后,可得:

有效扩散系数Deff(式7)可以通过lnMR与t的函数关系式(6)确定。

1.5 测试指标与方法

1.5.1 含水率测定

采用直接干燥法测莲子含水率[23]。测量3次,取平均值。新鲜莲子初始湿基含水率为63.23%。

1.5.2 扫描电镜测试

将不同干燥条件的干莲子用小刀切开后,利用扫描电子显微镜(Quanta650,FEI)直接测试,观察切开面形貌,并采集图谱。

1.5.3 糊化特性测定

将不同干燥条件下的干莲子去芯,粉碎,过140目标准筛,制莲子全粉。取3.00 g全粉、15.00 g水混合制样,置于快速粘度分析仪(Rapid Visco-Analyser,RVA,TecMaster,Perten Instruments,Warriewood,Australia)中,采用标准程序1进行粘度分析。样品在50 ℃保温1 min,然后在3.5 min内升至95 ℃,并保温2.5 min。整个过程中转速先设定960 r/min运行10 s,然后维持160.00 r/min至结束。

1.5.4 干燥不均匀度

参考国标[24],热风烘箱穿流干燥时,将400 g莲子平均分成2份,分别置于2个ϕ200×50 mm的圆形网盘中。莲子在网盘上呈单层排列状态。将网盘上、下排列,放入热风干燥箱内进行穿流干燥。每隔一段时间,分别从上、下网盘的3处不同位置取样,按上述1.5.1分别进行含水率x(%)测定,并计算平均含水率x(%)。同一层3处含水率的极差为干燥不均匀度Δx(%)。热风干燥温度为70 ℃。

转筒干燥时,每隔一段时间,取样3次,按上述1.5.1分别进行含水率测定,并计算干燥不均匀度。转筒干燥温度为70 ℃,转速1.5 r/min。

1.6 数据处理

利用Matlab R2014a(8.3.0.532)进行数据处理。莲子粉体RVA试验数据利用SAS(9.3)进行方差分析(analysis of variance,ANOVA)。不同指标均值采用Duncan多范围检验。当p≤0.05时,相同指标的不同均值被视为显著性差异。

2 结果与讨论

2.1 莲子转筒传导干燥特征

图2 是转筒转速为1.5 r/min,不同干燥温度下的莲子转筒传导干燥曲线和速率曲线。从图2a可以看出,莲子转筒干燥曲线近似呈现指数规律下降,干燥温度显著影响干燥过程。干燥初始,干燥曲线较陡,莲子含水率快速下降;随着干燥的进行,干燥曲线渐变平缓,莲子含水率下降缓慢。随着干燥温度的升高,干燥曲线逐渐变陡,干燥时间缩短。莲子干燥至湿基含水率10%时,60 ℃转筒干燥时间约为720 min;70 ℃转筒干燥时间约为540 min;80 ℃转筒干燥时间约为420 min;90 ℃转筒干燥时间约为330 min。

图2 b表明莲子转筒干燥过程一直处于降速干燥阶段,干燥速率随含水率减少出现持续下降趋势。干燥速率受温度影响显著,其数值随干燥温度升高而变大。干燥初始阶段(0~2 h),60、70、80、90 ℃干燥速率分别从0.68、0.83、0.96、1.05 kg/(kg·h)下降至0.22、0.27、0.26、0.28 kg/(kg·h)。干燥后期,当莲子湿基含水率为20%时,60、70、80、90 ℃干燥速率分别为0.06、0.08、0.11、0.16 kg/(kg·h)。这是因为干燥初期,莲子表层含水率较高,水分由莲子表层扩散至表面附近的干燥介质(空气)中时,莲子表面与干燥介质间存在较大的湿分压力差,对流传质速率较大。干燥发生后,莲子内部到表层出现水分梯度,干燥速率受内部扩散传质速率影响显著,呈逐渐下降趋势。这也是莲子转筒传导干燥速率一直处于降速干燥阶段的原因。干燥温度升高后,转筒内表面传热速率提高,莲子内部与表层、莲子表层与干燥空气之间建立的湿分浓度差、压力差增加,从而加速了水分在莲子内部扩散以及莲子表层水分与周围空气的对流传质。这一现象同样发生在其它农产品干燥过程中[25]。

图2 莲子转筒传导干燥特征Fig.2 Drying characteristics of lotus seeds with different rotary drum conduction-type drying conditions

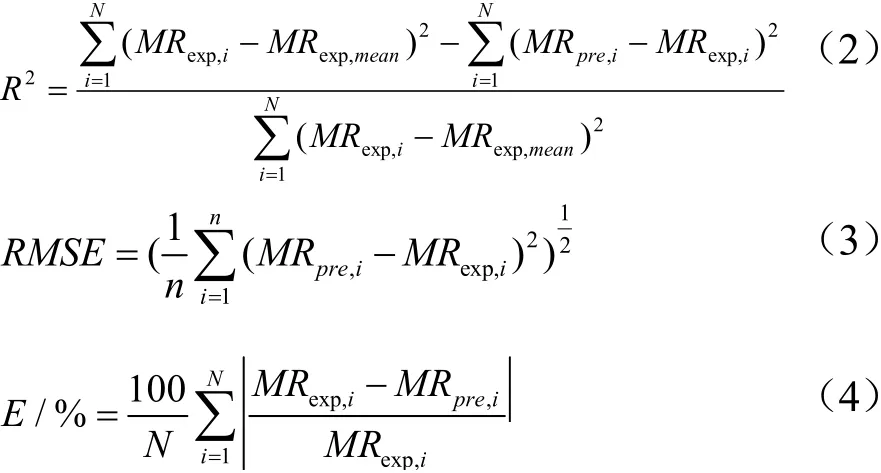

图3 是莲子在干燥温度70 ℃、转筒转速分别为0.5、1、1.5 r/min的干燥曲线。从图中可以发现,1.5 r/min的干燥曲线位于0.5 r/min的干燥曲线下方,说明高转速可以缩短干燥时间。但不同转速下的干燥曲线近乎重叠,干燥至终点(湿基含水率10%)时,不同转速条件下的干燥时间无显著差异(p>0.05)。这一现象可能与试验莲子较少,导致莲子填充率(莲子体积与干燥器有效容积之比)过低有关。试验发现,转筒转速提高会增加莲子的平均动量,过高的转速会因莲子与内筒碰撞导致干莲子破碎率增大。

图3 不同转速下莲子70 ℃转筒传导干燥曲线Fig.3 Drying curves of lotus seeds with different speed of rotary drum at 70 ℃

2.2 莲子转筒传导干燥过程模拟

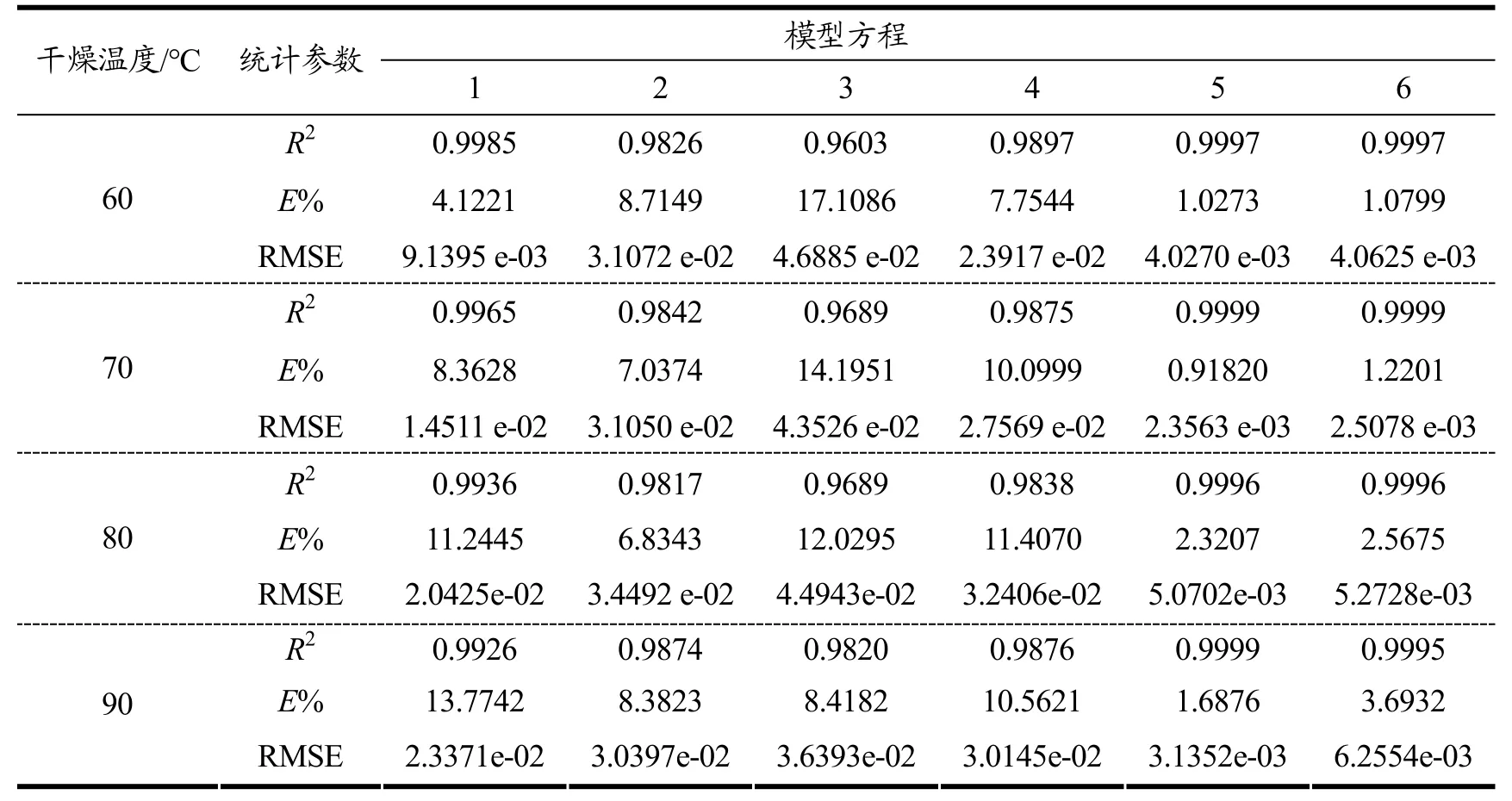

利用表2中6种不同模型,对不同干燥条件下莲子转筒干燥数据进行回归分析,不同干燥模型的回归系数R2、均方根误差RMSE、相对误差E列于表3中。

表3 模型统计参数表Table 3 Values of statistical parameters for models

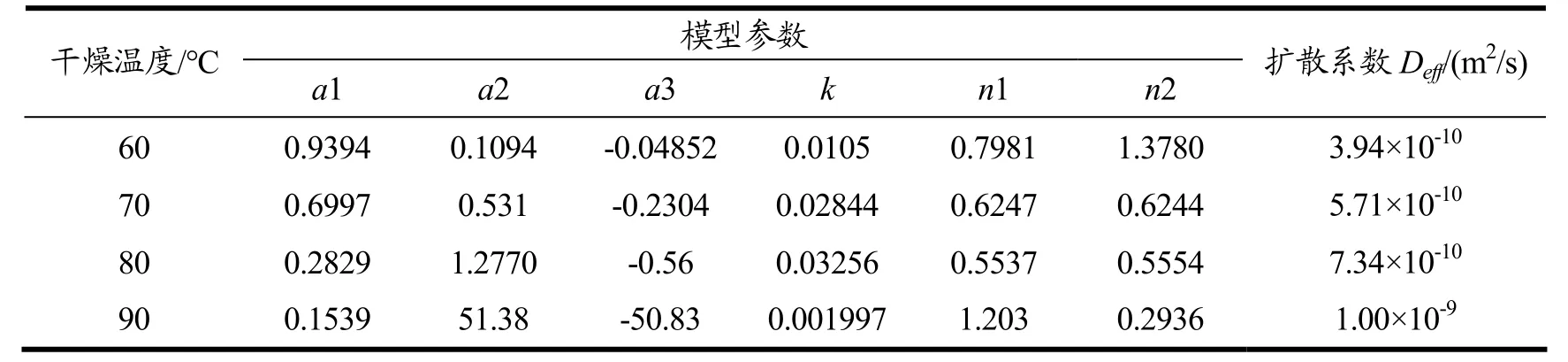

可以看出,相比其它模型方程,针对不同温度下莲子转筒干燥过程,Cavalcanti-Mata模型(方程5)均具有最大的R2(>0.999),最小的E(<5%)和RMSE(<0.01),表明该模型适应性最佳,可以准确地模拟莲子转筒干燥过程。Cavalcanti-Mata模型中各参数值见表4。

基于Fick扩散传质的假设下,根据lnMR与干燥时间t的函数关系式(6)可以确定有效扩散系数Deff。式(6)中,当量半径r通过阿基米德排水法计算获得[26],取值8.48×10-3m。扩散系数Deff试验结果见表4。从表中可以发现,莲子转筒干燥过程中的有效扩散系数在3.94×10-10~1.00×10-9m2/s之间,并随着干燥温度的升高而增大。

表4 Cavalcanti-Mata模型参数与有效扩散系数Table 4 Coefficients obtained by fitting the Cavalcanti-Mata model and diffusion coefficients

2.3 莲子转筒传导干燥对莲子全粉糊化特性的影响

莲子营养成分丰富,其全粉是开发莲子相关产品的基础原料[27]。淀粉、蛋白质、脂肪、游离氨基酸分别占莲子全粉的30.65%~34.55%、15.06%~19.29%、0.35%~1.37%、29.48~41.48 mg/100 g[28]。在物料湿热加工中,上述营养成分的物理化学变化将直接影响到全粉的属性,进而影响到后续产品品质和质量,如流变特性、感观特性、营养特性等[29]。

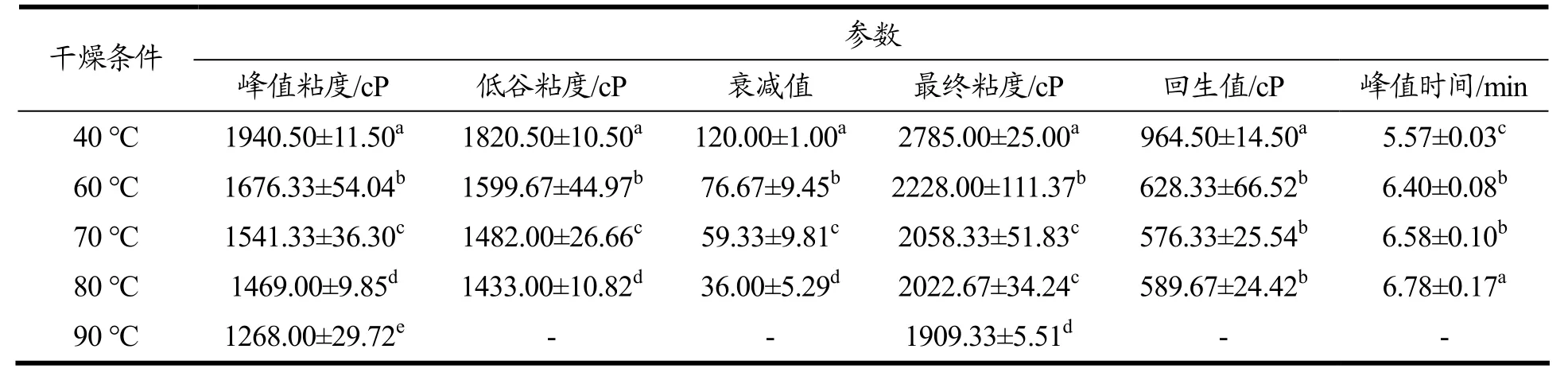

图4 、表5分别是不同转筒干燥条件下的莲子全粉RVA曲线、糊化特征参数。从上述图表中可以发现,干燥温度显著影响着莲子全粉糊化特征。高温90 ℃转筒干燥过程(图4)获得的莲子全粉RVA曲线不同于其它干燥过程,其粘度曲线一直呈升高趋势,未出现下降现象。

图4 不同干燥温度莲子全粉RAV糊化特征曲线Fig.4 Pasting profiles of lotus seed flour tested on a rapid visco-analyser

从表5可以发现,随着转筒干燥温度的升高,峰值粘度、低谷粘度、最终粘度出现显著下降(p≤0.5)。60 ℃转筒干燥莲子全粉的峰值粘度、最终粘度分别为1676.33、2228.00 cP,90 ℃转筒干燥莲子全粉的峰值粘度、最终粘度均最低,分别为1268.00、1909.33 cP。从表5还可以发现,转筒干燥温度升高后,莲子全粉衰减值显著降低(p≤0.5),60、70、80 ℃转筒干燥莲子衰减值分别为76.67、59.33、36.00。峰值粘度体现了全粉中淀粉颗粒间的作用力大小。具有较大峰值粘度的全粉其颗粒间具有较弱的粘接力,更容易溶胀、崩裂。相反,具有较小峰值粘度的全粉其颗粒间具有较强的粘接力,溶胀困难[30]。衰减值降低意味着莲子全粉耐热、抗剪切能力增强,热糊稳定性增加,由该类全粉制成的淀粉基产品有更好的加工适应性。这些变化表明转筒干燥温度显著影响全粉颗粒的水合、溶胀能力。

表5 转筒传导干燥对莲子全粉糊化特性的影响Table 5 Pasting properties of flour of lotus seeds dried under different drying conditions

相比40 ℃低温干燥,60、70、80 ℃转筒干燥莲子的回生值显著降低,但三者之间无显著性差异(p>0.5)。回生值降低表明糊化淀粉在冷却过程中有较低的短期老化速率[30]。这可能与冷却过程中淀粉与脂质、氨基酸等物质的相互作用阻碍了直链淀粉重排有关[29]。淀粉老化特性直接影响淀粉基产品的硬度,进而影响口感。淀粉老化速率变慢,淀粉基产品硬度增加速率放缓,粘度下降变慢。因此,高温转筒干燥可以作为一种延缓淀粉短期老化的有效手段应用到莲子全粉改性过程中。

图5 是不同转筒干燥条件的莲子电镜图。60 ℃转筒干燥下,莲子表面呈现疏松、多孔结构,颗粒细胞结构较完整,间隙清晰可见(图5a)。随着转筒干燥温度升高至70、80 ℃,莲子表面细胞间隙缩小、结构变致密,部分区域逐渐失去颗粒状态,出现致密结构(图5b、图5c)。这意味着淀粉颗粒发生了溶胀、未完全凝胶化,并逐渐充满细胞内部,导致莲子颗粒结构受到破坏。转筒干燥温度升至90 ℃,莲子淀粉颗粒的外观轮廓模糊,甚至消失,表面结构变得更加致密(图5d)。莲子干燥过程中,莲子内部的水分、转筒传导提供的热量为淀粉凝胶化提供了基础条件。当莲子温度达到淀粉凝胶化温度时,在热量、水分的耦合作用下,莲子淀粉长链纠缠状态受到破坏,淀粉颗粒发生了不同程度的糊化[31]。部分糊化的莲子淀粉与蛋白质、脂类等营养成分进一步形成具有复杂网络的复合物[32],使得淀粉颗粒间粘接力增强,再溶胀更困难。这是高温转筒干燥莲子全粉的糊化特性显著变化的主要原因。

图5 不同干燥温度下转筒干燥莲子切面微观结构(×1000)Fig.5 Microstructure observations of lotus seeds dried at different drying conditions (×1000)

2.4 干燥不均匀度比较

干燥均匀性是评价干燥产品质量、干燥技术与工艺的一个重要参数。干燥不均匀会导致贮藏过程中产品质量下降、干燥过程能耗增加[33]。这一现象除与物料自身结构不均一有关外,还与物料所处干燥状态、设备结构、物料分布等因素有关[34]。从表6可以看出,莲子转筒干燥与烘箱穿流干燥均存在干燥不均匀现象。烘箱穿流干燥上、下层平均含水率存在差值,说明上、下层莲子干燥不均匀。上层含水率极差最大值为7.58%,下层含水率极差最大值为8.65%。相比烘箱穿流干燥,经过相同干燥时间后,莲子转筒干燥过程的干燥不均匀度数值均较小,含水率极差最大值为4.59%,这意味着莲子干燥更均匀。这是因为转筒、抄板产生的回转、返混作用改变了莲子的运动状态,增加了莲子热接触面积,使之均匀受热、干燥。

表6 干燥不均匀度比较Table 6 Comparison of moisture nonuniformity between oven drying and rotary drum conduction-type drying

3 结论

3.1 莲子转筒传导干燥一直处于降速干燥段;干燥温度显著影响莲子转筒干燥过程,试验转速对干燥过程无显著影响(p>0.05)。干燥温度越高,干燥时间越短。莲子转筒干燥过程可以用Cavalcanti-Mata模型准确模拟;有效扩散系数在3.94×10-10~1.00×10-9m2/s之间,并随着干燥温度的升高而增大。相比热风烘箱穿流干燥,莲子转筒传导干燥降低了干燥不均匀度(最大值为4.59%),有利于均匀干燥。

3.2 莲子转筒干燥过程显著影响莲子全粉糊化特性。随着转筒干燥温度的升高,莲子全粉峰值粘度、最终粘度均出现显著降低(p≤0.05)。60 ℃转筒干燥莲子全粉的峰值粘度、最终粘度分别为1676.33、2228.00 cP,90 ℃转筒干燥后,其值分别为1268.00 cP、1909.33 cP。高温转筒干燥后,莲子全粉衰减值显著降低,耐热、抗剪切能力增强,短期老化速率变慢。

3.3 试验条件下的转筒干燥过程中,莲子均发生了不同程度的淀粉凝胶化。60 ℃转筒干燥莲子表面呈现疏松、多孔结构;高温90 ℃转筒干燥导致淀粉发生溶胀、凝胶化,致使表面结构致密,莲子微观结构发生了改变。本文研究为确定莲子高品质转筒干燥工艺以及干莲子粉后续加工过程提供了技术支持。