新型共混交联磺化聚醚醚酮/部分氟化磺化聚芳醚砜质子交换膜的制备与表征

蒲阳阳,宁 聪,陆 瑶,刘莉莉,李 娜,胡朝霞,陈守文

(南京理工大学环境与生物工程学院,南京 210094)

质子交换膜燃料电池(PEMFC)以其密度小、能量密度高、污染物排放低及室温启停快等优点,作为替代能源在民用及军用领域获得了广泛的应用[1].作为关键的电池组件之一,质子交换膜(PEM)深刻影响着PEMFC的性能及运行耐久性.目前,基于碳氢聚合物的PEM要取代作为基准的商业化全氟磺酸膜,需要突破质子传导和耐久性较差的瓶颈问题[2].聚醚醚酮是一类半结晶态工程高分子,其磺化衍生物—磺化聚醚醚酮(SPEEK)因优良的力学性能和耐热性、较高的质子传导性和低廉的价格而备受瞩目[3].但SPEEK 膜的质子电导率-耐久性“权衡”关系高度依赖其离子交换容量(IEC),很难满足PEMFC的实用要求,因此需要对其进行改性.研究表明,除新结构设计外,引入具有优良物化性能的第二相或构建交联体系是提升SPEEK膜综合性能最有效且实用的改性方法[4].Han等[5]制备了多种含苄基烷基胺侧基的聚砜(PSF)与SPEEK的交联膜,膜内形成氨基-磺酸基的离子键交联结构,改性膜的抗氧化性、质子电导率和尺寸稳定性均得到明显改善;利用高IEC的SPEEK膜具有高质子电导率的特点,Kim 等[6]将其与磺化嵌段聚芳醚砜(SFBC-50)共混,制得的SFBC-50/SPEEK-20膜在90 ℃的质子电导率(91 mS/cm)相比SFBC-50膜提高了110%,单电池最大功率密度提高了210%.

本文以高IEC 的SPEEK(1.81 mmol/g)和部分氟化磺化聚芳醚砜(SPFAES,1.28 mmol/g)为原料,在脱水剂(P2O5)存在条件下,利用成膜同步交联法制备了一系列共混交联膜,并考察其吸水溶胀行为、力学性能、质子电导率、物化稳定性和电池性能等.

1 实验部分

1.1 试剂与仪器

4,4′-联苯二酚(BP,纯度99%),成都远大化工有限公司;9,9′-双(4-羟苯基)芴(BHPF,纯度99%),郑州艾克姆化工有限公司;4,4′-二氟二苯砜(DFDPS,纯度97%),武汉欣扬瑞和化学科技有限公司.以上试剂使用前分别用丙酮、乙醇/水和甲苯进行重结晶.丙酮、乙醇、甲苯、N,N′-二甲基乙酰胺(DMAc)和二甲基亚砜(DMSO),分析纯,国药集团化学试剂有限公司,其中DMAc和DMSO使用前经减压蒸馏精制;发烟硫酸(H2SO4·50%SO3),金锦乐化学有限公司;Scribner 890e型聚醚醚酮(PEEK,纯度99%)Victrex公司.其余试剂均为试剂级,直接使用.FEIQuanta250型场发射扫描电子显微镜(SEM)和NICOLETIS10型傅里叶变换红外光谱仪(FTIR),美国赛默飞世尔科技公司;TGA/SDTA851E型热分析仪(TGA),美国梅特勒托利多公司;Bruker D8 Advance 型X 射线衍射仪(XRD),德国布鲁克公司;Hioki 3532-50型质子电导率测定仪,日本日置电机株式会社;AGS-100X型万能材料试验机,日本岛津株式会社;Scribner 890e燃料电池系统,群翌能源股份有限公司.

1.2 实验步骤

参照文献[7]方法,在浓硫酸中于55 ℃磺化PEEK 4 h 合成SPEEK;参照文献[8]方法合成SPFAES,使用前用1 mol/L HCl 进行酸化;用发烟硫酸直接磺化DFDPS制备2,2′-二磺化-4,4′-二氟二苯砜.通过溶液浇铸法制备SPEEK、SPFAES 膜和4 种共混交联膜(CMB).将干燥的SPEEK(0.3 g),SPFAES(0.3 g)和P2O5(0.1 g)溶于12 mL DMSO 中,超声脱泡后浇铸于平底玻璃盘中,于80 ℃烘箱中干燥10 h,然后转移至真空烘箱中,先后于80 ℃干燥1 h,120 ℃干燥2 h,170 ℃干燥5 h;冷却至室温后,将膜剥离并浸渍于1 mol/L HCl 中质子化72 h;最后用去离子水充分洗涤,自然干燥待用.所制备的膜命名为CMB1.改变SPEEK 与SPFAES 质量比为2/1,3/1 和4/1.按相同方法制膜,并分别命名为CMB2,CMB3和CMB4.SPEEK膜和SPFAES膜的制备过程中不添加P2O5,其余过程均相同.

将膜在质量分数为15%的NaCl 溶液中浸泡72 h,然后用NaOH 溶液滴定法测定膜的IEC;吸水率(WU)和溶胀率(SR)分别采用膜在干态和湿态下的质量和膜面方向的尺寸变化进行评价;TGA在N2气氛围下测定,升温速率为10 ℃/min;质子电导率(σ)采用两电极电化学阻抗谱技术测定;通过膜在高压反应釜中于140 ℃下浸渍24 h 后的质量变化来评估膜的水解稳定性;通过测定膜在DMSO 溶液中于80 ℃下浸渍24 h 后的质量变化来评价交联度(GF);通过膜在Fenton 试剂(3% H2O2,1.3×10-5mol/L FeSO4)中于80 ℃下浸渍1 h后的质量变化来评价其抗氧化性;采用热压法制备了有效面积为5 cm2的膜电极组件(0.5 mg Pt/cm2,J&M,#45372)安装在氢氧燃料单电池中,测试条件为:80 ℃,阳极(H2,100 mL/min),阴极(O2,80 mL/min),100%相对湿度(RH),背压0.2 MPa.

2 结果与讨论

2.1 共混交联膜的制备

PEM的聚合物共混改性多采用磺化聚合物与非磺化聚合物,前者提供质子传导性,后者提供力学及物化耐久性.这种体系往往面临着因聚合物亲疏水性的差异而导致的相容性差的问题.为此,本文采用SPEEK和SPFAES两种磺化聚合物来提高聚合物间的相容性,同时在P2O5存在下,利用磺酸基与SPFAES 中双酚芴侧基苯环上的活泼氢之间的高温脱水反应构建共混交联结构,其结构如Scheme 1所示.所制得的CMB 膜在DMSO 中高温处理后仍保持完整形态,GF 均为100%,表明成功发生了交联反应;对膜断面的SEM观测结果也证实膜内部结构致密,没有任何缺陷.以上结果说明两种聚合物相容性好,在膜内分散均匀.所制备的CMB 膜的滴定IEC 值在1.21~1.51 mmol/g 之间(表1),高于Nafion 112 膜和文献[9]报道的SPEEK/PBa 膜.经估算,约14%~26%的磺酸基团参与交联反应形成了—SO2—键.

Scheme 1 Schematic illustration of cross-linked miscible blend(CMB)membranes

Table 1 Basic physicochemical properties of the SPEEK,SPFAES and CMB membranes

2.2 FTIR及XRD分析

图1(A)给出了SPFAES,PEEK,SPEEK及CMB4膜的FTIR谱图.其中,在1580和1480 cm-1处的吸收带是苯环骨架的伸缩振动带,1003 cm-1处为二苯醚单元的Ar—O—Ar伸缩振动带,1639~1647 cm-1处为C=O 伸缩振动带,1241 和1070 cm-1处分别为O=S=O 非对称和对称伸缩振动带,1024 cm-1处为SO2—OH 的伸缩振动带[10].另外,CMB 膜由于SO2—OH 发生交联反应,峰强度有所降低,谱图的变化趋势与体系内发生的交联反应吻合.

Fig.1 FTIR spectra(A)and XRD patterns(B)of PEEK,SPEEK,SPFAES and CMB membranes

XRD 可用于研究CMB 膜在成膜过程中内部微观结构的演变.图1(B)中.在2θ为10°~30°的范围内可观测到PEEK的尖锐特征峰,这与其半晶态结构相符;PEEK被磺化为SPEEK后,其半晶态结构受到破坏,衍射峰变宽且强度明显下降[11];而CMB膜仅可在15°~25°的范围内观测到两个不明显的衍射峰,且位置略有偏移,这说明铸膜过程中伴随着溶剂的挥发及—SO2—共价交联键的形成,SPEEK 和SPFAES的主链发生重排使CMB膜内部微观结构发生了改变[12].

2.3 热性能及力学性能

在电池组装及运行工况下,电解质膜将受到持续或间断的热与应力冲击,因此PEM需具有优良的热稳定性及力学性能[13].通常,磺化聚合物中的磺酸基先于主链发生热降解.由图2可见,所制备膜的TGA及DTG曲线均显示磺酸基的热降解发生在200~400 ℃之间,且所有CMB膜的磺酸基起始及最高热降解温度均低于SPEEK和SPFAES对照膜.我们认为,共混体系和交联结构导致的磺酸基距离缩短及其自催化作用是主要原因.所制备CMB 膜的热稳定性均可满足其在中低温燃料电池中长期运行的要求.

Fig.2 TGA and DTG curves of the SPEEK,SPFAES and CMB membranes

Fig.3 Mechanical strain-stress curves of SPEEK,SPFAES and CMB membranes

由图3 可见,在干态下CMB 膜具有优良的抗拉强度(40~44 MPa)和应变(18%~65%),均高于2 个对照膜,且CMB膜的韧性随着SPEEK含量的增加而逐渐增强.CMB膜力学性能的提升可归因于交联结构的引入、聚合物主链的重排及两聚合物之间良好的相容性.以上结果表明所制备的CMB膜柔韧结实、强度高,满足PEMFC应用的要求.

2.4 吸水及溶胀特性

水分子是中低温PEM 中质子传导的主要媒介,适当的吸水率可保证PEM 中质子的高速传输而膜不过度溶胀[14].由图4可见,对照SPEEK膜在温度高于50 ℃时急剧吸水,80 ℃时溶于水中,而SPFAES膜的吸水率在20%~30%之间变化.所制备的CMB 膜在30~70 ℃时吸水率随温度的升高缓慢增加;之后随温度的进一步升高,吸水率的变化加剧,且变化程度与SPEEK的含量(或IEC)成正相关.所有制备的膜在水中的溶胀率随温度的变化趋势与吸水率的变化趋势完全一致.虽然CMB4膜中SPEEK的质量分数达到80%,但在30 ℃时溶胀率仅为5%,在80 ℃时也仅为21.3%,与完全溶解的SPEEK膜形成鲜明对比.研究结果表明,SPFAES 及交联结构的引入大幅增强了CMB膜的尺寸稳定性,有效地解决了SPEEK膜在高温下过度吸水溶胀的问题.

Fig.4 Water uptake(A)and swelling ratio(B)of the CMB membranes

2.5 氧化稳定性

PEMFC 运行时,由于燃料的交叉渗透和电极的催化作用,PEM 易被·OH 和·OOH 攻击而降解[15].经Fenton氧化,SPEEK膜因聚合物主链中含有大量醚键,极易受到自由基攻击而完全溶解;而SPFAES膜因聚合物主链中含有的大量C—F键,质量几乎无损失(0.7%).另一方面,所制备的CMB膜的质量损失率随着SPFAES含量的增加而逐渐降低,CMB1的质量损失率仅为0.8%.这可归因于交联结构提高了膜的致密度,削弱了自由基对聚合物链的攻击,同时C—F键的存在也有利于阻挡自由基的攻击.与SPEEK膜相比,CMB膜的抗氧化性得到了大幅提高.

2.6 质子电导率与燃料电池性能

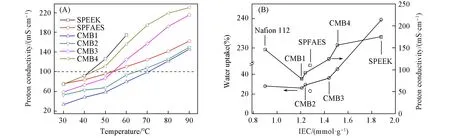

根据美国能源部(DOE)目标,PEMFC 实用化所需的质子电导率需达到100 mS/cm(80 ℃)[14].由图5(A)可见,除SPEEK膜以外,其余膜均能满足该要求.CMB膜的质子电导率与吸水率具有相似的变化趋势.由图5(B)可见,与SPEEK 膜相比,CMB 膜在较低的吸水率时能达到较高的质子电导率.CMB3和CMB4膜在80 ℃时质子电导率均高于190 mS/cm,表明SPEEK与SPFAES之间良好的共混相容性及交联结构均有利于亲水质子传输通道的构建.

Fig.5 Proton conductivity at different temperatures(A),water uptake and proton conductivity vs.IEC of the CMB membranes at 60 ℃(B)

为验证所制备的CMB 膜在PEMFC 中应用的可能性,以CMB4 为代表考察了该类膜在氢氧单电池中的性能,并与Nafion 112膜进行了对比,结果如图6 所示.CMB4 膜的开路电压为0.97 V,与Nafion 112 膜相当,说明所制备的CMB 膜具有良好的阻隔燃料的能力;CMB4 膜的最大功率密度达到530.5 mW/cm2,略低于Nafion 112 膜.图6 结果表明,CMB 膜具有较好的在PEMFC中应用的潜力.

Fig.6 Single fuel cell performance of CMB4 and Nafion 112 at 80 ℃under 100%RH

3 结 论

以部分氟化磺化聚芳醚砜(SPFAES)为共混聚合物,通过溶液浇铸法及同步热交联反应,利用磺酸基与SPFAES中双酚芴侧基苯环上的活泼氢的高温脱水反应制备了基于磺化聚醚醚酮(SPEEK)的共混交联膜CMB.所有CMB 膜在干态下均柔韧结实,拉伸应力超过40 MPa,伸长率为18%~65%.由于SPFAES及共混体系中交联结构的引入,CMB膜的高温吸水率大幅下降,而尺寸稳定性、耐水解及氧化稳定性大幅提升.IEC值为1.21~1.51 mmol/g 的CMB膜在80 ℃下的质子电导率均高于120 mS/cm,其中CMB4膜达到219 mS/cm,且该膜在氢氧单电池中的最大功率密度达到530.5 mW/cm2.