基于节能的增材制造工艺参数优化方法研究

马志林,高梦迪,王庆阳,刘从虎,王楠

(宿州学院 机械与电子工程学院,安徽 宿州,234000)

能源和环境问题一直是全球关注的焦点,制造业作为全球经济的重要领域,其能源消耗和二氧化碳排放占全球总量的1/3以上[1]。2019年,我国能源消耗总量达到48.6亿吨标准煤当量[2]。巨大的能耗也带来了一系列的环境问题,如温室效应。为了减少能源消耗,缓解环境压力,科研工作者也对制造业的能耗问题进行了广泛研究。

增材制造技术(additive manufacturing,AM)作为一种新兴的制造技术,具有高材料利用率[3]、可以一次成形复杂的零件、减少产品加工过程中的供应链[4-6]等特点被广泛应用于许多领域[7]。《中国制造2025》中指出要加快增材制造等前沿技术和装备的研发。然而,增材制造常采用高能耗的能量束(如激光束、电子束和等离子体等)对材料进行加工,同时,由于其通过层层堆积的加工方式,因而在打印大尺寸零件时,生产效率低、生产时间长,由此带来高能耗的问题。增材制造技术工艺参数繁多,在保证零件质量的前提下,合理地选择工艺参数来减少能源消耗也是学者们关注的焦点。

目前对增材制造能耗的研究工作主要从两个方面开展。一方面是基于加工过程的角度,将增材制造加工过程划分为不同阶段,对各阶段的能源消耗进行建模和量化分析。ZHOU等[8]详细研究了SLM增材制造过程中粉末床吸收这一过程,发现该部分的能量消耗主要来自金属粉末的熔化和汽化、粉末床与周围环境的对流和辐射造成的热量损失及粉末床与基体的传导。YANG等[9]研究了SLA增材制造技术中的紫外线固化过程、平台移动和冷却系统的能源损耗模型,并以总能耗最小为目标,采用响应优化方法确定最优参数组合。另一方面是采用能耗率(energy consumption rate,ECR)或比能耗(specific energy consumption, SEC)来分析增材制造的能耗特性。LUO等[10]将能耗率定义为功率比除以工艺生产力用以评价FDM,光固化(stereolithography,SL)、选择性激光烧结技术(selective laser sintering,SLS)对环境的影响。BAUMERS等[11]研究了SLM和电子束熔融成型法(electron beam melting,EBM)增材制造设备,分别得到了SLM和EBM的能源消耗率为31 kW·h/kg和17 kW·h/kg。

上述对增材制造技术的能耗和环境问题做了一些研究工作,但是如何提升增材制造的能源效率,减少能源消耗和缓解环境问题需要进一步研究。增材制造工艺参数繁多,不同工艺参数组合影响着增材制造技术的能耗和成形质量,因此,增材制造在优化工艺参数,提升能源效率和成形质量方面具有巨大的潜力。GRIFFITHS等[12]介绍了一种考虑报废质量、零件质量、能耗和生产时间的零件优化实验设计方法,该方法考虑了切片方向、壳的数量、填充度以及层厚等工艺参数。QIN等[13]利用隐藏在设计相关特征中的AM能耗知识,通过与设计相关的数据分析方法进行预测建模,并基于新的建模方法,提出了一种新的基于深度学习驱动的粒子群优化方法来优化能源利用率。MA等[14]研究了SLS的能源消耗,并建立了考虑能耗和成本的多目标工艺参数优化模型,利用非支配排序遗传算法2(non-dominated sorting genetic algorithm-II,NSGA-II)方法对其进行了优化。NIE等[15]分别以最小化生产成本和生产时间为目标,通过整合产品结构冗余的部分,来降低成本和加工时间。JIANG等[16]通过考虑零件内部和外部支撑,提出了一种新的支撑生成策略,该策略可以优化支撑结构、打印路径和打印方向,实现了最低的材料消耗、生产时间和能源消耗。

增材制造加工的产品性能又是设计者关注的另一个重点。PAUL等[17]建立了不同层厚和零件打印方向下的金属粉末增材制造过程中的总烧结能,计算出最优的层厚和零件打印方向,降低了能量消耗、降低零件形状误差以及提高了零件强度。PENG等[18]研究了不同工艺参数对激光选区熔化加工的零件质量、能耗的影响,选择了激光功率、扫描速度和重叠率3个参数,利用实验的方法确定了其取值范围,并对试样密度、抗拉强度和硬度等进行了测试,结果表明,在满足质量要求的前提下,合理选择SLM的工艺参数,可节约电能比例达到27.8%。NING等[19]提出了一种基于物理的模型,该模型可以预测给定工艺参数材料和粉末粒度下的零件孔隙率。

综上所述,对于增材制造工艺优化问题的研究工作主要以提升产品成型质量为优化目标,未考虑增材制造能耗问题对工艺参数优化的影响。为了选择合理的工艺参数,本文建立了3种典型的增材制造工艺(FDM, SLA, SLM)能耗与工艺参数的关系。在此基础上,为了保证零件表面质量,提高增材制造的能源效率,提出了面向节能的增材制造多目标工艺参数优化方法。实验结果表明,该方法能够在保证零件表面质量的前提下,有效地降低能源消耗。上述研究成果,为增材制造装备能耗预测和能效提升提供了支撑。

1 增材制造能源消耗模型

增材制造能量损耗可分为动作能耗单元能量损耗Emotor、能量源能耗单元能量损耗Eheater和辅助能耗单元能量损耗Eaux。不同能耗单元的能耗来源不同,其中,动作能耗单元能量损耗主要来源于电机运动过程中的能量损耗,能量源能耗单元能量损耗主要来源于能量源的能量损耗,辅助能耗单元能量损耗主要来源于冷却系统和控制系统、灯光系统等的能量损耗。

根据上述分析,典型的增材制造工艺,如FDM,SLA和SLM的总能量损耗Etotal可以表示为

Etotal=Eheater+Emotors+Eaux

(1)

1.1 FDM能源消耗模型

FDM增材制造设备加工过程的能量源的能源消耗可分为预加热阶段和熔化阶段能耗。预加热阶段是将丝材加热至熔点,熔化阶段是使材料保持熔化状态,因此,能耗也分为加热能耗Eh和熔化能耗Em,可分别用式(2)和式(3)计算。

Eh=1 000·c·m·ΔT

(2)

式中:c为材料的比热容,kJ/(kg℃);m为材料的质量,kg;ΔT为材料的温差,℃。

忽略其他热量损失,喷头的能量消耗主要用于将材料加热至熔点,熔化成液态喷出,能量损耗Em可表示为[20]

Em=qm

(3)

其中:

m=ρdsυst

(4)

q为材料的热焓,J/kg;m为打印零件所需的材料质量,kg;ρ为材料密度,kg/m3;ds为丝状材料的截面面积,m2;υs为送丝速度,m/s;t为打印零件时间,s。

1.2 SLA能源消耗模型

SLA的激光器能量消耗Euv可表示为[9]

(5)

式中:Puv为紫外光源的输出功率,W;a为紫外光源特性决定的定值。

1.3 SLM能源消耗模型

SLM的激光器能量损耗Elaser可表示为[14, 21]

(6)

式中:ω为材料吸收率;Plaser为激光器的额定功率,W;υ为扫描速度;d为扫描间距;h为层厚;Vp为打印零件的体积。

1.4 动作模块的能源消耗

在FDM,SLA和SLM 3种增材制造设备中,动作能耗单元中的驱动部件往往采用步进电机或者伺服电机,因此,动作能耗单元能量损耗Emotor主要来源于电机运动过程中的能量损耗,可表示为

(7)

式中:pi为控制第i个运动部件的电机功率,W;ti为第i个电机运动的总时间,s。

1.5 辅助单元能量损耗

增材制造设备的辅助能耗主要取决于设备辅助部分的功率和打印时间。一旦打印时间确定,辅助部分所消耗的能耗也确定,所以,减少打印时间也可以减少辅助部分的能耗。不同类型的3D打印设备主要包括控制系统、冷却系统和灯光系统等。该部分能耗Eaux可用式(8)简化表示

Eaux=(Pcontrol+Pcooling+Plighting+Pother)·ttotal

(8)

式中:Pcontrol,Pcooling,Plighting和Pother分别为控制系统、冷却系统、灯光系统和其他系统的平均功率,W;ttotal为整个打印过程的总时间,s。

打印总时间ttotal包括零件打印时间t和辅助动作时间ta:

ttotal=t+ta

(9)

零件打印时间可表示为

(10)

式中:Hpart为零件的总厚度,mm;h为每层的厚度,mm;tj为零件第j层的打印时间,s。

加热系统在单层的打印时间tj,可表示为

(11)

控制打印产品在Z轴方向移动的时间,可表示为

(12)

式中:υz为Z轴方向的移动速度。

动作系统在单层的打印过程中包括零件表面调整—刮平/铺粉—打印3个阶段。对于SLA和SLM存在刮平或铺粉这一动作,所用时间tp与粉床的长度L有关系,tp可表示为

(13)

式中:υp为铺粉动作的速度。

2 优化模型

不同增材制造设备在待机阶段,其辅助能耗单元的能源消耗是固定的,这仅与设备自身属性有关。而进入运行阶段后,各能耗单元的能源消耗则与增材制造的工艺参数设置、材料和切片属性等有关。为了提高能源效率,减少各能耗单元的能源消耗,提升成形质量,可以从优化增材制造工艺参数入手。

2.1 成形质量

零件表面粗糙度是增材制造过程中的重要因素,受零件打印过程中层厚的影响。同样,零件层厚也决定着制造过程中的能源消耗。减少零件表面粗糙度会增加制造过程中的能源消耗,但是会减少零件的后处理工作量。因此,如何平衡表面粗糙度和能源消耗的关系也是研究的重点。

FDM和SLM的表面粗糙度计算可以利用文献[14]的方法得到,表示为

(14)

式中:θ为构建方向,即零件表面切线与垂直方向的夹角。

SLA的表面粗糙度可表示为[22]

(15)

式中:α为实际轮廓的切线与垂直方向的夹角。

零件平均表面粗糙度为

(16)

式中:Raavg为零件平均表面粗糙度;Rai和Ai分别为第i层的表面粗糙度和面积。

2.2 优化目标

对于FDM,SLA和SLM,主要的加工参数包括扫描路径、扫描速度、层厚和扫描路径宽度。其中,扫描路径往往是提前设定好的,与其他参数相比,扫描路径对零件的加工影响较小,在后续的研究中作为一个已知条件。因此,主要将扫描速度υ、层厚h和扫描路径宽度d作为优化的目标。优化变量X的矢量表达式为

X=(υ,h,d)

(17)

多目标参数优化问题,目标是最小化能源消耗和表面粗糙度,可以被定义为

(18)

满足于

(19)

式中:υmin和υmax分别为最小和最大打印速度;dmin和dmax分别为最小和最大扫描宽度;hmin和hmax分别为最小和最大层厚。

2.3 优化方法

多目标问题的优化过程往往比较复杂,通常的处理是利用加权因数法,给每个优化目标分配一个加权数,将多目标问题优化转化为单一目标优化。VERMA等[21]利用该方法对增材制造过程中的材料消耗、表面质量、零件误差和激光能源消耗作为优化目标进行了优化。但不同函数的维度不同,加权系数的选择也没有统一标准,这都会影响优化结果。多目标遗传算法(NSGA-II)[23]用于解决多目标优化问题时具有高效性和正确性,NSGA-II的流程见图1。

图1 多目标遗传算法框图Fig.1 Flow chart of the multi-objective genetic algorithm NSGA-II

在NSGA-II中,多个优化目标并不是相互独立的,往往是通过变量耦合在一起并处于相互竞争的状态,而且每个目标具有不同的单位和量纲。它的优化结构并不是唯一的最优解,而是一组均衡的解的集合,一般称为Pareto最优解集或者非支配解。如果对于集合P中的每一个元素x,都不存在1个解y满足:

|y-x|∞≤ε

(20)

式中:ε是最小正数,支配集合P中的任何数;集合P是局部Pareto最优解集合。如果在搜索空间中不存在主导集合P中的任何数的解决方案,则该解属于集合P,构成了全局最优解集合[23]。

2.4 优化结果

本研究仅以FDM为例来研究优化参数方法,该方法同样适用于SLA和SLM。打印零件的结构见图2,是直径为20 mm、高为30 mm的圆柱体。

图2 打印零件结构Fig.2 Printed part geometry

根据设备情况,打印速度范围为10~150 mm/s,填充距离为0.1~0.4 mm,充填层厚为0.05~0.30 mm。约束可表示如下:

(21)

与其他传统的遗传算法相比较,NSGA-II具有较好的收敛性,可以得到工艺参数优化的最优解集。利用Matlab仿真软件对优化模型进行仿真,仿真结果见图3。结果表明,2个目标的优化模型收敛于最优的Pareto集解。根据实验零件的实际要求,需要保证该零件的表面粗糙度小于12.5 μm。因此,需要在保证零件表面质量的前提下,尽可能选择能源消耗较低的解集。5组优化结果见表1。本文利用层次分析法(analytic hierarchy process,AHP)[14]得到Pareto解,发现第2种是最合适的方法。

表1 所选择的Pareto解

图3 多目标遗传算法解集Fig.3 Solution set of the multi-objective genetic algorithm NSGA-II

不同方法所得结果对比见表2,在表2中,第1种方法是以能源消耗为单目标优化,第2种方法是以表面质量为单目标优化,第3种方法是以最小能源消耗和表面质量为多目标优化。从表1和2发现,不管是哪种方法,填充距离十分接近,因为在增材制造过程中,打印速度是主要的打印参数。而填充距离与零件的结构强度有较大的关系,但是本文未考虑强度。第3种优化方法平衡了能源消耗和表面质量之间的关系,从仿真结果来看,最优的打印参数如下:打印速度为144.7 mm/s,打印距离为0.4 mm,层厚为0.176 mm,能源消耗为454 060 J,表面粗糙度为12.4 μm。

表2 结果对比

3 实验验证

本实验采用JG MAKER-A8型FDM打印机,并利用Aitek公司的AWS2103 PLUS功率分析仪测量增材制造设备各能量单元运行过程中的功率需求情况。电气组装关系图见图4。

图4 电气组装关系图Fig.4 Electrical assembly diagram

为了研究优化前后的能源消耗情况,进行了对比实验,实验参数见表3。

表3 实验参数

对于FDM设备,优化前后的机器的功率曲线变化见图5和图6。在设备启动阶段,机器的部分辅助能耗单元(如风扇、灯光等)开始运行,消耗电能。当操作员启动打印状态时,首先开始的是预热状态。在预热状态下,先是将热床加热到60 ℃,然后将喷头加热至210 ℃。接着进入成形阶段,在成形阶段又先打印支撑结构,然后打印实体结构。这一部分的主要能耗在于热床、喷头加热以及维持温度所消耗的电能。优化后,零件的打印时间大约降低了50%。

图5 优化前增材制造设备功率消耗Fig.5 Power consumption of additive manufacturing equipment before optimization

图6 优化后增材制造设备功率消耗Fig.6 Power consumption of additive manufacturing equipment after optimization

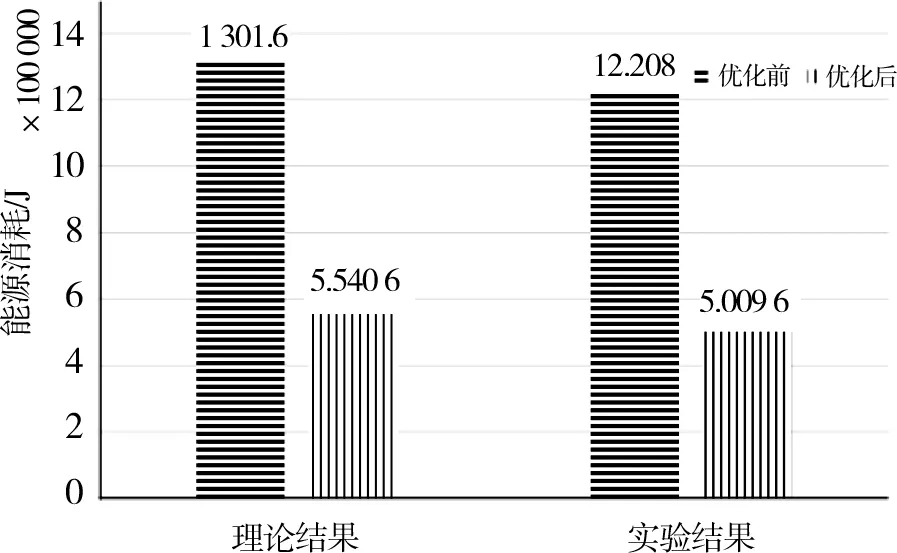

优化前后的FDM设备能源消耗见图7。理论计算结果是通过能耗模型计算优化前后的能源消耗,见表4,分别为1 310 600 J和554 060 J,能源消耗减少了57.72%。为了验证理论计算结果,采用优化前后的工艺参数进行实验,得到优化前后的能源消耗分别为1 220 800 J和500 960 J,能源消耗降低了58.96%,这与理论计算结果十分接近,证明了该方法能够在保证零件表面质量的前提下降低增材制造设备的能源消耗。

表4 FDM设备的能源消耗

图7 优化结果对比Fig.7 Comparison of optimization results

4 结论

采用不同增材制造技术的能源预测模型优化增材制造技术的能源效率很重要。增材制造技术的打印参数影响机器的能源效率,为了选择合适的工艺参数,本文建立了考虑能源消耗和表面质量的多目标工艺参数优化模型,并以FDM为例对该优化方法进行了理论和实验探究。结果表明,基于NSGA-II的多目标优化方法可以较好地平衡能源消耗和表面质量问题,选择出合适的打印参数,该方法同样适用于SLA和SLM。

从整体来看,基于机械模块的能源消耗模型能够有效预测整体能源消耗,而多目标优化方法可以选择合适的打印参数实现能源效率的优化。未来的工作可以集中在以下3个方面:1)建立更广泛的能源消耗预测模型,适用于多种增材制造技术;2)针对各模块的能源消耗问题优化;3)考虑成本、强度和环境等因素的多目标工艺参数优化。