1420酸轧乳化液磁过滤系统的改造实践

于超超,杨世勇,孙健爽,李 屹,张春杰

(首钢京唐钢铁联合有限公司镀锡板事业部,河北 唐山 063200)

0 前 言

乳化液是冷轧带钢轧制过程中的关键辅材,负责轧制过程中的带钢及轧辊的冷却和润滑,使用乳化液可以降低轧制能耗、 减少轧辊磨损和板面划伤、 控制轧辊和带钢温度, 以达到控制带钢表面质量和板形质量的工艺技术要求[1-5]。

为了拓展精品带钢市场的占有量,首钢京唐公司1420酸轧于2013年投产的镀锡基板连续冷连轧线,其最薄产品带钢厚度达0.15 mm,最大压下率达到91%,高压下率必然要求轧制过程中的润滑和冷却系统能够良好的工作,所以产线的乳化液系统是保证冷轧控制带钢表面质量和板形等方面的关键因素。1420酸轧的乳化液系统由供液系统、磁性过滤系统、真空过滤系统、乳化液加热系统和回液系统等组成,磁过滤器系统是乳化液系统的重要组成部分,为了保证乳化液的温度、清洁度、压力、皂化值等关键参数能够满足生产需求,对磁过滤系统的升级改造是必要的。

1 1420酸轧磁过滤器系统简介

1.1 乳化液系统的工作流程

在供液箱中轧制油和脱盐水完成配液形成乳化液后,通过供液泵将乳化液抽出,通过反冲洗过滤器和板式冷却器最终达到喷射阀台,在轧机内部完成喷射后,通过轧机底部接油盘流到乳化液的回液箱中,然后通过回液泵将回液箱中的乳化液打到真空过滤器处进行过滤,并最终回到乳化液供液箱中。

1.2 磁过滤系统

磁过滤系统中的最主要设备就是磁性过滤器设备,该设备根据磁场的工作原理可以分为电磁式磁性过滤器和永磁式过滤器[10-15]。其中电磁式磁性过滤机的原理是通过过滤机内部的可吸附物质得电, 使其产生磁性和磁场, 从而吸附过滤液中的铁粉等杂质,当吸附完成后再失电消磁状态下通水进行冲洗,将吸附的杂质去除。该设备再在消除磁性(失电)的状态下对填充物进行冲洗, 将吸附的杂质冲洗掉。

永磁式磁性过滤机是利用高性能永磁体为磁源的磁棒在其周围形成环绕的强大磁场组成磁栅, 吸附冷轧轧机乳化液中铁粉等颗粒[6-9]。设备由多根永磁磁棒组成, 磁棒通过链条并排串连在一起, 链条的转动带动磁棒的转动,磁棒转动经过乳化液,乳化液中的铁粉等杂质则在磁场的作用下被吸附。最后通过刮蹭的方式将磁棒上吸附的杂质刮下,通过螺旋传动将杂质传送到污泥罐中,磁棒的数量根据单位磁棒的磁性和系统处理能力确定。同时,根据磁过滤器的放置位置可以将磁过滤器分为内置过滤器和外置过滤器两种。

2 磁过滤器系统的改造

1420酸轧乳化液系统采用的内置型永磁式卷筒磁过滤器,该种过滤器相对于电磁式和外置型磁过滤器过滤能力较弱[16-20]。随着2014年产线薄料轧制的比重提高,产线乳化液的铁粉含量不断升高,一度达到0.01以上,严重的影响了产线的稳定运行和产品质量。为了改进磁过滤器的铁粉分离能力针对过滤器存在的问题提出了改进计划和改进措施。

2.1 磁过滤器磁棒改造

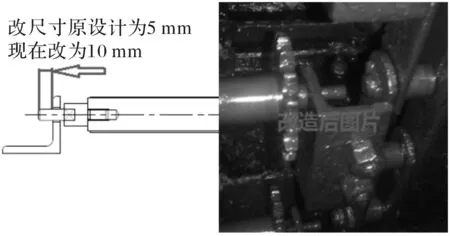

磁过滤器铁粉吸附机构为链式连接的永磁磁棒,在运行过程中发生脱落,造成磁过滤器不良运行。根据该问题产线点检人员多方面寻找原因,提出增长磁棒两端轴头长度的解决办法,保证磁棒在运行过程中不会由于晃动发生脱落,改造后效果良好,未在发生磁棒晃动脱落事故,具体如图1所示。

图1 磁过滤器磁棒改造图

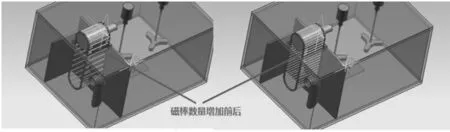

将磁过滤器的永磁铁磁棒数量增加,通过改变磁过滤器的磁棒连接方式将磁棒数量增加,由原设计的每个磁过滤器共计磁棒62根,增加到现在的100根,如图2所示。

图2 改造前后磁粉离器磁棒对比示意图

2.2 污泥排放管道改造

磁过滤器的污泥排放管道由于铁粉、污泥等物质较粘稠容易发生堵塞。原来设计的污泥排放管道采用的普通碳钢硬管结构,平均每周都会发生1~2次的管道堵塞,造成设备不能正常运行,且拆卸清理每次需要3~4 h完成,为了解决该问题,将管道改为快速接头连接的软管结构,如图3所示,一旦堵塞拆卸清理回装只需45 min,并添加了管道蒸汽吹扫,减少了管道堵塞的频率。

图3 改造后的污泥排放管道形式图

2.3 磁过滤器的齿轮齿条改造

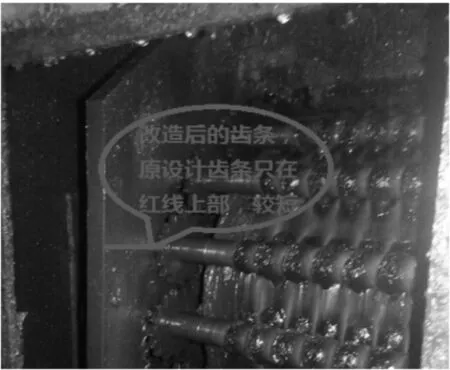

改造磁过滤器的齿轮齿条机构,使磁过滤器磁棒吸附的铁粉充分转移到卷筒上。磁过滤器的磁棒将铁粉从乳化液中吸附出来,通过链传动将沾满污泥铁粉的磁棒传送到磁力更高的卷筒上,为了保证磁棒铁粉的转移磁棒一端设计有齿轮齿条机构保证磁棒在卷筒上的转动,但原设计的齿条机构较短,不能保证磁棒在卷筒上完全转动360°,针对这一问题,本文对齿条机构进行了改造,将齿条机构加长并调整齿条齿轮机构的啮合量,保证磁棒的充分转动。改造后的齿轮齿条啮合如图4所示。

图4 改造后的齿条图

2.4 磁过滤器的污泥刮板设备改造

改造磁过滤器的污泥刮板设备,保证磁过滤器卷筒上的污泥被充分分离排放到污泥罐中。磁过滤器的刮板主要作用是将吸附到卷筒上的铁粉刮到污泥槽中,原设计的刮板只有3 mm厚,使用一段时间后磨损严重,不能将卷筒上的污泥刮净,针对这一问题,本文做了2项改造。

(1)加厚磁过滤刮板厚度由3 mm改变为5 mm,并采用不易磨损的聚四氟乙烯板。

(2)添加刮板预紧装置,保证刮板与卷筒间能够紧密结合。

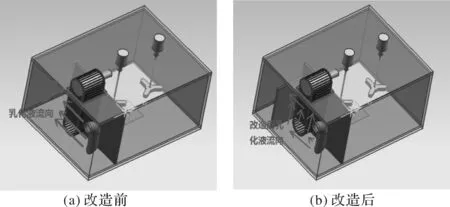

2.5 调节磁过滤系统的运行方式

改变磁过滤器的形式,将其由内置式改为外置式磁过滤器。将乳化液箱体进行改造,使磁过滤器设备处于一个单独的小箱体中。这种改造改变了乳化液的流量方向,原来的结构设计,如图5a所示,乳化液通过回液管道进入乳化液供液箱内后大部分乳化液在油箱底部从小箱体流回了大箱体,只有少部分乳化液与磁过滤器的磁棒接触造成吸附的铁粉量很少。而改造后的箱体结构,如图5b所示,在小箱体和大箱体之间添加了一个箱体总高度2/3的隔板,这样乳化液就不能直接流到大箱体中,必须从箱体底部向上流动达到一定的高度后才能流回大箱体内,大大增加了乳化液同磁过滤器磁棒接触的面积。

图5 改造前后磁过滤器处乳化液流向示意图

2.6 改变磁过滤器的运行速度

通过磁过滤器改造后,磁过滤器的吸附能力大大增强。同时,磁过滤器的磁棒的运行速度是影响磁过滤器磁棒吸附铁粉的重要指标,产线通过多次试验发现,磁棒运行速度越慢,铁粉越容易吸附到磁棒上,但是减慢了速度造成相同时间内每根磁棒吸附铁粉的次数减少,且污泥铁粉中吸附的轧制油含量增加。最终,实验发现磁过滤器在停止运行一段时间后,再重新启动时磁棒表面吸附了很厚的一层铁粉,但随着磁过滤器的连续运行磁棒上的铁粉逐渐减少,说明磁过滤在静止状态下磁棒的吸附能力最强,所以制定了分离器运行40 min,停止20 min充分吸附铁粉的运行方式,实验结果显示运行效果良好。

3 实施效果

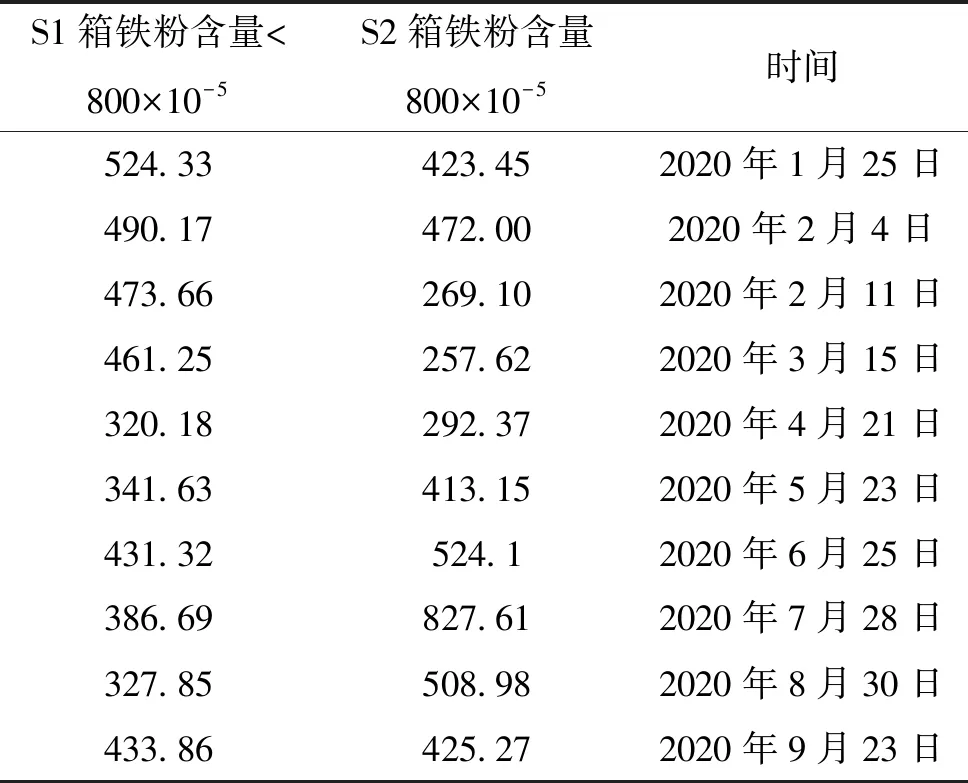

通过本文改造,自从在2019年12月份1420酸轧产线完成磁过滤器系统改造后,乳化液的铁粉含量一直控制在要求范围内,近期乳化液铁粉含量分析记录见表1。

表1 产线磁粉含量记录表

根据表1数据可以得出,乳化液的铁粉含量基本控制在允许范围内,只有2020年7月28日发生过一次异常状况,是因为2020年7月26日测得铁粉含量较低,将磁过滤器进行了关闭测试。

4 结论

本文通过对1420酸轧磁过滤系统的改造,几乎完全解决了现场乳化液的铁粉含量高造成轧钢过程中产生的质量和运行问题。

(1)通过磁过滤器磁棒改造、污泥排放管道改造、磁过滤器的齿轮齿条改造,加大过滤器本身分离铁粉的能力。

(2)调节磁过滤器的运行方式和速度,保证过滤器吸附铁粉的能力充分发挥。