棒材三辊精轧机关键部件的优化设计

刘 磊,赵信华,贾尚武,张志娜

(1.中国重型机械研究院股份公司,陕西 西安 710032; 2.浙江久立特材科技股份有限公司,浙江 湖州 313012)

0 前言

与两辊轧制相比,三辊轧制棒材具备变形均匀、组织性能优越等优点,但是现有三辊轧制切线孔型和机架装置等核心技术被西方国家封闭,其联合设置了许多技术壁垒,导致国内此项技术的研发速度迟缓,实践经验和计算资料均较为欠缺。因此自主研发三辊减定径机组的设备和工艺是非常必要的。做为实现自由轧制关键部件,机架装置的内部结构和生产加工工艺以及其实现自由轧制的计算过程也非常重要。

棒材减定径生产过程中,轧制力通过轧辊辊环依次传递到辊环、主轴和轴承上,然后由外部机架承受,最终通过与主机本体的贴合面将载荷传递到设备基础上。本文主要通过计算确定主轴和拉杆的主要尺寸,并根据受力情况进行校核。

1 静力学分析

机架是三辊减定径设备的最重要部件,工作过程中机架的整体变形和振动将直接影响轧件质量。其中,对轧制质量影响最大的是主轴和机架框架,所以本文通过对主轴和机架框架两个关键部件的校核研究设备整体的工作状态。

首先建立三辊减定径轧机的塑性变形模型,如图1所示,代入塑性变形模型和轧件与轧辊间接触面积模型,结合平均单位压力的计算方法,确定轧制力的大小,从而建立完整的力学计算模型,如图2所示。

图1 塑性变形模型的建立

图2 力学模型的建立

根据工作实际情况通过模型确定关键部件的载荷和约束条件,以单机型最大生产规格计算轧制力大小,校核减定径机组关键部件能否满足生产需要。

1.1 主轴

首先需要根据设备的受力情况选择轴承的分布形式和型号,然后确定与轴承配合的主轴尺寸。该减定径机组的孔型形状决定了其机架同时承受轴向载荷和径向载荷。为便于快速更换辊环,主轴芯部设计为中空形式,拉杆由中间穿过,并在主轴另一端通过锁紧螺母将主轴轴系零部件固定。同时,主轴在轴承位置的配合面采用锥面,在预紧装置作用后将辊环由内部撑开,当主轴快速拉出机架后更换辊环。

为了保证主轴使用的可靠性,材料需进行性能实验和裂纹测试,并按质量等级1的缺陷类别进行超声波探伤。根据减定径轧机的使用环境,轴的材料选定为17Cr2Ni2Mo合金钢,此种材料为锻件用结构钢,是一种优质的渗碳钢,具有高的强度和韧性。

为满足轧制过程的使用条件,需要对主轴提出要求:第一,锻件必须满足JB/T 6396-2006标准要求,其冶炼和锻造过程必须严格按照相关国家标准执行;第二,毛坯成型后需要经过表面探伤和内部探伤的检测方可进行机械加工;第三,工件最终成形前需要对其进行热处理以提高其刚性和韧性。需进行表面渗碳、淬火以及回火热处理,要求整体硬度达到320 HB以上,表面硬度不低于55 HRC。

通过代入模型、材料选定、网格划分以及施加载荷和约束条件等步骤后,可得出部件应力应变的分析结果。

由图3可知主轴在轧制过程中等效应力应变的情况。应力总体分布情况良好,局部存在应力集中情况,需要后期零件设计过程中加大圆角等手段改善。最大轧制力时主轴最大等效应变为0.004 68 mm,可以满足正常生产的使用要求。

图3 主轴等效应力应变

1.2 机架框架

机架框架作为机架的核心部件,用于固定内部各零部件并传递轧制力。由于设备正常工作时对于辊环跳动量有严格的要求,所以要求框架在轧制过程中的应力应变控制在一定的范围内,通过对框架整体受力情况的模拟分析,可以找出会影响机架整体精度的因素,框架模型如图4所示。

图4 框架模型

框架内部安装三套主轴及辊环,对于每套装配体而言,由辊环两侧轴承承受轧制力,所以在分析中需要分别加载载荷。

作为机架系统最为重要的零件,如何控制好机架在最大受力情况下的变形,才可以最终保证系统整体的跳动量,保证辊环在轧制过程中的长期稳定性,是非常重要的事情。在最大轧制力的情况下,框架最大的变形量是0.051 mm,可以满足正常轧制精度需要。

由图5可知最大轧制力情况下,机架最大应变为0.000 17 mm,最大等效应力值为34.095 MPa,均在系统允许的范围内,框架强度可以满足长时间平稳轧制的需要。

图5 框架等效应力应变

2 模态分析

每一种机械结构均具备其固有的振动特性,这些特性综合起来就是该结构的模态。研究结构的模态有利于分析其工作过程的振动状态,改善结构的工作稳定性。

2.1 主轴

对于轴类零件而言,可以通过进行频率振动分析确认使用寿命等特性。本文选用四个频率对主轴进行模态分析,研究主轴在某一频率范围内的振动特性,得知主轴在塑性变形过程中产生的实际振动幅度大小,判断主轴能否长期稳定工作。

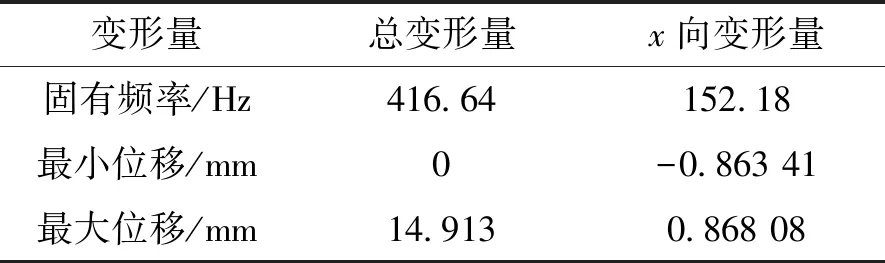

表1的6个频率是结构前六阶固有频率,代表了结构共振时的最小频率和最大振幅状况。当系统的振动频率(如电机转速、轧辊转速等)远小于固有频率时,系统不会发生共振。模拟中给出的是各阶频率共振时的结构变形状况。根据计算得出的零部件的固定频率,可得对应零部件的振动响应模型,从而判断结构的动态特性是否符合要求,文章计算可得用于模态分析的各阶频率和结果如表2所示。

表1 主轴固有频率

表2 主轴模态分析结果

经过分析可知,三阶频率下反馈的位移量最大,如图6所示。

图6 主轴三阶振动最大位移量反馈

根据模态分析可知,主轴在315.42Hz时振动幅度最大,对应的主轴转速需高达3 013 r/min,实际使用中主轴转速不会超过2 200 r/min,其余频率主轴振动幅度均不大,可知主轴可以正常满足轧制需要。

2.2 框架

机架的框架作为所有零部件集成在一起的基本部件,在生产过程中其振动情况是需要特别注意的,如何避免生产时的振动频率与框架自身固有频率重叠,是设备结构设计时很重要的一个方面。根据软件计算可得框架的六阶固有频率和分析结果见表3、表4。

表3 框架因有频率

表4 框架模态分析结果

最大频率下的框架反馈如图7所示。

图7 框架极限频率振动反馈

作为装配体,在设计中需要避免生产时的振动频率与框架自身固有频率重叠。根据模态分析反馈来看,最小阶频率538.55Hz下的振动反馈是0.43 mm。可实际轧制过程中的频率不会高于300 Hz,所以可以判定现有框架结构可以满足轧制需要。

3 设计优化

静力分析和模态分析结束后,需要根据分析结果对零件的相应薄弱位置进行加强, 改善生产过程中的受力情况,提高使用寿命。该轧机主轴总体受力情况良好,最大应力在断截面处的应力集中,需要在各轴肩处加大圆角或采用适当锥度来改善。

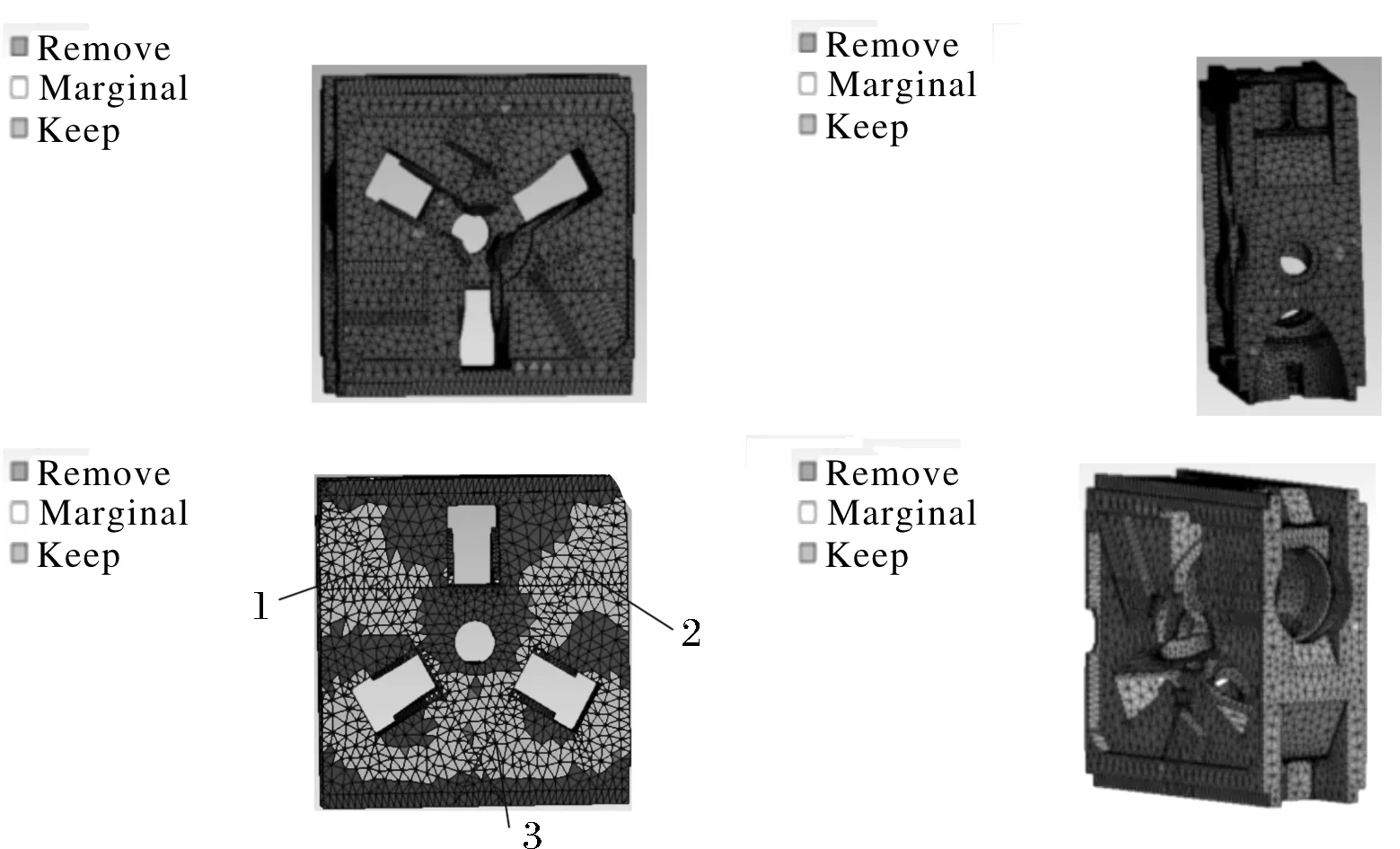

框架主要变形位置位于中心孔棒料通过的位置。由于临近圆周120°均匀分布的传动系统,此处结构复杂,应力集中情况较为恶劣。框架其余部分应力应变幅度很小,可以通过拓扑优化方式适当调整结构外形。

拓扑优化的的结果如图8所示。

图8 框架拓扑优化情况

本次优化是以减重为目标的轻量化设计过程,要求在保证结构强度的前提下尽可能减少设备重量。其中,图中1、2、3部分是优化过程中可以移除的部分,根据拓扑优化所出结果分析可将机架框架的有效重量由5 720 kg减少至4 635 kg,减少将近20%。

4 结束语

作为设备受力情况复杂的关键零件,在轧制过程中,主轴和框架不仅需要保证其静力状态下的强度和刚度,还必须确保生产过程中其动态特性的稳定。轧制过程中如果机械振动过大,与其自身振动频率重合,就会产生共振问题。

机架框架材料为球墨铸铁材料,材料铸造成形时间久,加工较为困难,设计过程中要考虑避免浇筑成形时铸件的质量,避免出现气孔和内部缺陷。在满足生产需要的前提下,尽可能降低生产成本也是项目中需要重点考虑的事情。所以,针对机架核心部件框架开展进一步的优化设计,在保证使用强度的前提下将框架重量减少20%,完成了设备的轻量化优化,降低减定径设备推广的使用成本,有利于提高设备占领市场的优势。

目前,经过分析和优化设计后的关键部件已上线使用,累计给用户节省机架成本达200余万元,得到用户一致好评。