1420罩退离线湿平整系统的改造实践

刘美丽,田志山,冯浩林,方 健,张春杰

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200; 2.北京首钢自动化信息技术有限公司,北京 100041)

0 前 言

随着经济的发展,市场对薄冷轧钢卷的需求量越来越大,同时也对薄带钢的表面质量要求越来越高,退火后的钢卷需要平整,进行小压下率的轧制,来实现改善带钢板型和表面质量[1-5]。首钢京唐公司镀锡板事业部1420罩退的离线平整机为双机架平整机,原设计主要用于生产DR材(二次冷轧材)产品,此设备国内配置同等压工能力的较少,DR材因较同等硬度的一次冷轧镀锡材厚度薄,现国内外市场需求逐步增大,具有很好的市场前景[6-9]。

1420罩退双机架离线平整机的第一机架兼有二次压下和平整功能,第二机架只有平整功能,原设计由一套平整液供给系统同时给两个机架供给平整液。然而不同机架的轧制条件,需要不同的平整液浓度和流量,由于无法调节,只能用最大浓度和流量,造成平整液原液和脱盐水的浪费。因此,需要将现有的平整液系统进行改造,从而实现对两个机架的平整液分别控制,以满足双机架平整机不同平整条件的工艺要求,同时可以降低平整液消耗,达到降本增效的目的。

1 1420罩退离线平整机平整液系统

目前国内双机架平整机的平整液系统由平整液配液系统、平整液供给系统和平整液喷射阀组三部分组成[10-15]。

1.1 平整液配液系统

如图1所示为平整液配液系统,包括两个平整液混合罐、平整液原液罐和脱盐水供液回路。混合罐作为配液的混合区和储存箱,配有搅拌、加热和温度、液位、电导率检测功能,并设有取样口。

图1 平整液配液系统示意图

1.2 平整液供给系统

平整液供给系统根据生产工艺的不同要求,将配液系统配制的不同浓度的平整液以不同的模式提供给两个机架。通过平整液配液系统的混合罐,把平整液供给双机架平整机进行湿平整。

1.3 平整液喷射系统

平整液喷射系统采用压力控制,喷射压力恒定,通过流量控制阀调节喷射管的压力。平整液喷射系统将平整液供给系统提供的平整液输入双机架平整机架,分别为双机架平整机各个喷射提供不同流量的平整液。该系统由过滤器、比例阀、流量计和球阀集成为一个系统模块,平整液喷射阀有两个回路,通过各回路的平整液经过比例调节阀和流量计进行连锁。

2 1420罩退平整系统的主要问题

1420罩退作业区离线平整机湿平整过程为穿带后,设定1#、2#机架的参数,将轧制力置于实际设定值的50%,最小为3 MN,设定弯辊力的设定值,压下1#、2#机架的压下辊,建立出口段及机架间的张力,将防颤辊移至设定值位置,打开厚度计及激光测速装置;打开吹扫装置,打开平整液喷射梁,机组加速,开始以正常的湿平整模式生产。

在平整机湿平整的过程中,原湿平整系统如图2所示,双机架平整机平整液喷射系统由一套原液罐配液罐同时供给给双机架,主要问题有

图2 离线平整机原湿平整系统示意图

(1)两机架平整液温度和浓度相同,且流量无法单独控制;

(2)两个机架平整液压力、浓度相同,无法单独控制;

(3)如果生产普料或者DR材生产,使用一个机架,需要关闭一个机架平整液,无法保证另个机架的流量和压力。

(4)由于两个机架的平整液压力和流量无法单独控制,只能以最大需求量机架为基准供给,导致平整液残留严重,影响带钢表面质量。

(5)两个机架无法单独控制,供给量过大,容易造成平整液和脱盐水的使用浪费。

诸多问题造成了带钢表面质量不稳定,平整液和脱盐水等能源介质的消耗大,生产成本随之增加,对生产的稳定运行产生很大的影响。

3 1420罩退平整系统的改造方法

国内外有很多关于平整机改造的文献,主要参考了有关湿平整系统改造的方案[16-20]。再根据1420罩退平整机平整液原有的系统以及现有条件,决定增加一路原液供给管路和平整液供给管路,从而实现两路单独调配、控制和供给,实现两个机架平整液系统供给(流量、温度和浓度)的独立控制,改造设计方法如图3所示。

图3 改造后的湿平整系统示意图

3.1 改造方案

(1)将现有热水罐通过增加液位计、搅拌器、通气孔和溢流口等改造使其成为混合罐。

(2)增加一套平整液原液供给管路,包括计量泵、流量计、蝶阀和管道等。

(3)增加一套平整液供给管路,包括供给泵、流量计、压力计、蝶阀和管道等。

通过本文设备改造和增加两套供给管路,实现两个机架的平整液供给(流量、温度和浓度)的独立控制。

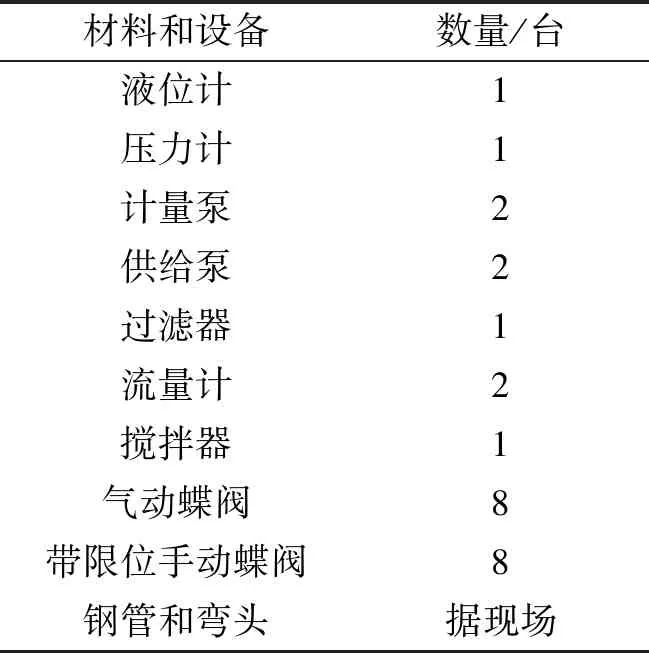

3.2 改造所需设备

表1为改造所需设备表,改造过程需要的主要设备有液位计,压力计,计量泵,供给泵,过滤器,流量计,搅拌器,气动蝶阀,带限位手动蝶阀,钢管弯头等,根据施工改造现场需要可以增加其他设备。

表1 改造所需设备表

3.3 改造效果

(1)现平整液使用总流量约为45 L/min、浓度约为3.5%,通过改造后,平整液流量为第一机架流量约为15 L/min,浓度约为4.5%,第二机架流量约为30 L/min,浓度约为2%。实现了双机架平整机平整液供给系统独立控制和供给,达到浓度和流量的随时调节,优化了平整机轧制工艺调节能力。

(2)湿平整系统改造对改善工艺控制条件、减少平整液浪费十分有利,而且能更好自主地优化轧制参数,更好的优化带钢性能。

4 结论

本文通过改造方案对原有平整液系统进行优化改造后, 不但解决了原有湿平整液系统中的缺陷, 同时减少了能源介质消耗, 降低了生产成本, 提高了带钢成品表面质量, 减少了设备故障的发生, 实现了机组稳定高效运行。