高速连退平整机自动过焊缝技术以及优化过程

刘 醒,孙 抗,常生财,马 平

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

平整机过焊缝的实现过程非常复杂,涉及到速度、轧制力、延伸率控制模式、张力等多个方面的内容。其中对速度的要求为焊缝到达平整机前的指定位置时必须实现自动降低到设定值速度,这就要求实际开始降速的时间点需要根据目前的速度自动调节;对轧制力的要求为过焊缝时一机架轧制力≤2.2 MN(二次压下模式时2.5 MN)、二机架轧制力≤2 MN,同样需要自动调节,当焊缝过完平整机后需要轧制力自动回升到二级值;对延伸率控制模式的要求为过焊缝前自动关闭延伸率控制,过完焊缝后再自动打开;对张力的要求为过焊缝前自动降低张力到当前值的20%,过完焊缝后再自动恢复到二级张力值。综上可以看出,焊缝通过的过程对自动控制的要求非常严格,涉及到多个参数的自动变化过程。

1 平整机过焊缝的实现方式

1.1 轧制力的变化过程

焊缝通过平整机时,必须使用一个较小的轧制力进行轧制,这样才能保证焊缝的安全通过,但是轧制力也不能太小,太小的轧制力会导致带钢两侧由于受到的压力较小而变形量过小,容易出现边裂,严重的会导致断带。目前使用的过焊缝轧制力一机架为2.2 MN,二机架为2.0 MN。焊缝通过平整机前的自动降轧制力以及通过后的轧制力回升通过自动方式实现。

焊缝通过机架前需要将轧制力降低到设定值,若提前降轧制力会造成大量带钢性能不合格,因此需要精确计算开始降轧制力的时间,计算公式:

式中 Fact——当前的轧制力值,MN

Fset——过焊缝时的轧制力设定值,MN

Vrollforce——轧制力的变化速率,0.8 MN/s

VMR1——当前平整机区域的主速度,m/s

Loffset——偏移量的附加值,m

公式(1)计算出的结果即为轧制力降到过焊缝设定值需要的带钢米数,该数值等于物料跟踪功能(MTR)计算出来的焊缝到达一机架辊缝距离时开始按照一定的斜率自动降低轧制力。

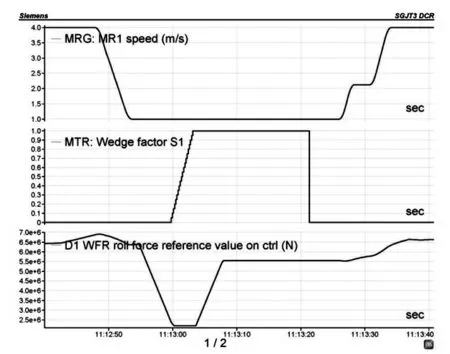

如图1 数据所示,第一项为平整机的主速度,过焊缝时速度降低到1 m/s。第二项为MTR 计算出来的楔形因数,过焊缝时该数值从0 逐渐变为1,其中该数值为0.5 时焊缝正好在一机架辊缝处。第三项为一机架的轧制力,从图中可以看出,过焊缝之前轧制力降为2.2 MN,过完焊缝后再升回一个较大的数值,该数值为二级提供的轧制力。

图1 过焊缝时的速度、轧制力参数

1.2 速度的变化过程

焊缝是以较低的速度经过平整机的,该速度范围为60~120 m/min,操作人员可以在画面上设置具体的速度值,该连退平整机一般使用60 m/min 的速度过焊缝。在焊缝快要到达平整机时,系统必须计算出从当前速度降低到过焊缝速度需要的带钢长度,当焊缝距离机架的距离快要等于计算出的长度时,启动自动降速功能。计算公式:

式中 Vt——当前平整机速度,m/min

V0——焊缝经过平整机时的速度,一般为60 m/min

a——加速度,过焊缝时的加速度为0.6 m/s2。

由式(2)可以计算出在当前速度下降低到过焊缝速度时的带钢长度,再加上一定的偏移量,即为降速需要的带钢米数,当焊缝距离机架的位置与计算得出的带钢米数相等时,启动自动降速功能。

1.3 延伸率控制模式的变化过程

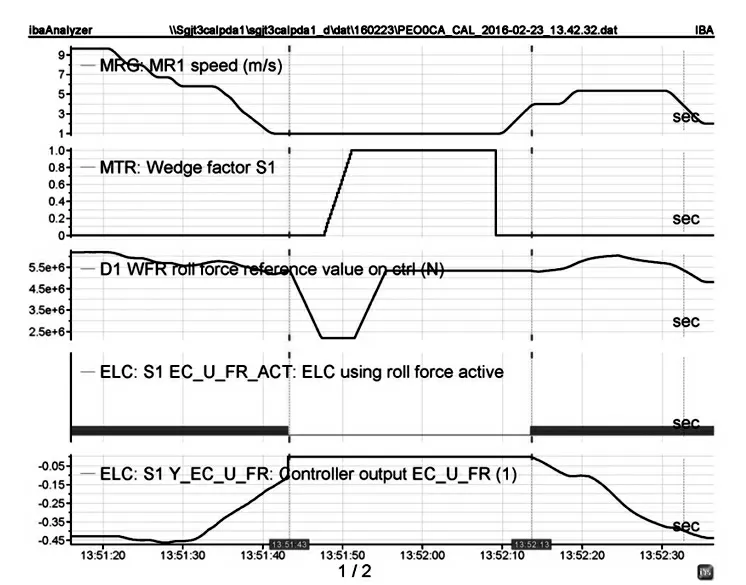

延伸率控制模式在焊缝快要到达平整机时需要关闭,在焊缝经过后再自动投用,如图2 第四项所示,第五项内容为延伸率控制器的输出,当延伸率模式关闭时该控制器的输出清零。

图2 延伸率控制模式的变化过程

2 过焊缝自动降张力功能的实现

在某连退产线生产初期,焊缝经过平整机3 个区间段的张力不做调整,平整机入口张力约20 kN,机架中间约25 kN,出口约20 kN。若出现焊缝质量太差,或者平整机其他参数设置异常时,大张力过焊缝容易导致断带。为预防该类问题的出现,要求过焊缝时手动降低3 个区间段的张力,保证以小张力过焊缝。

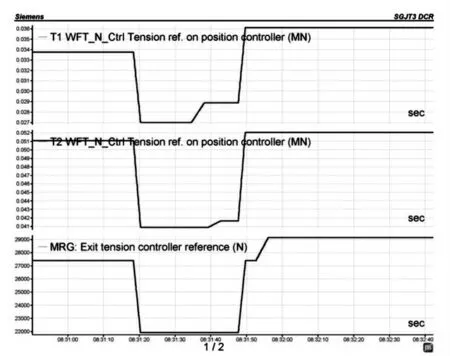

为了方便操作,同时避免忘记操作,经过一系列的摸索后,实现了过焊缝自动降张力的功能(图3)。

目前系统设置的自动降张力过程为:当焊缝距离平整机机架50 m 时开始自动降张力,斜率为3 kN/s,降低幅值为当前设定值的20%,当焊缝过完平整机后再逐渐恢复到二级值设定的张力值。

综上所述,影响连退平整机过焊缝时的参数包括速度、延伸率模式、轧制力、张力等,各种功能正常协同工作才能保证焊缝稳定、平稳的通过平整机,从而保证连退产线的顺稳生产。各参数的变化过程如图4 所示。

图3 张力自动变化过程

图4 多个参数过焊缝时的变化量

3 结语

平整机自动过焊缝技术保证了焊缝能够稳定正常的通过平整机,为保证高速连退产线稳定生产起到了至关重要的作用。尤其在连退产线速度高、带钢薄(最薄带钢达到0.12 mm)的情况下,对焊缝自动通过平整机技术提出了更高的要求,因此对该技术进行不断的研究和改进具有非常重要的现实意义。