悬臂式卷筒的头部支承研究与应用

彭铁辉,王 雷,罗志仁

(泰尔重工股份有限公司,安徽 马鞍山 243000)

0 前言

开卷机用于将安装在卷筒上的钢卷展开成平面运动的带钢,卷取机用于将平面运动的带钢在卷筒上卷取成卷。开卷机、卷取机广泛采用悬臂式卷筒结构,对于板带宽度超过1 m的生产线,通常在卷筒悬臂端还会增加活动支撑,用于支撑卷筒悬臂端的头部支承。

板带生产工序主要包括热轧、酸洗、冷轧、退火、平整、剪切等生产线,不同钢厂的轧制工艺路线会略有区别,还存在酸轧联合机组、脱脂、镀锌、彩涂等生产线。不同的生产线根据卷筒工作环境、卷取张力及卷筒外径等区别会选用不同结构形式的卷筒,根据结构不同可分为连杆-柱塞式、斜楔闭式、斜楔开式、棱锥套式、棱锥轴式等型式卷筒。卷筒头部支承根据安装方式可分为分体式和一体式卷筒。

分体式卷筒的头部支承安装在端轴上,端轴通过螺栓与主轴相连接。分体式卷筒多应用在连杆-柱塞式卷筒、斜楔开式和斜楔闭式卷筒结构中。

一体式卷筒的头部支承直接安装在卷筒主轴末端。一体式卷筒多应用在棱锥轴式和棱锥套式卷筒结构中,卷筒主轴设计为通轴,在头部支承和胀缩部分之间无螺栓连接,避免了螺栓松动现象的发生,提高了卷筒使用可靠性。

本文根据不同型式卷筒的头部支承结构,对头部支承进行受力分析,优化头部支承结构,改善卷筒使用性能。

1 连杆-柱塞式卷筒

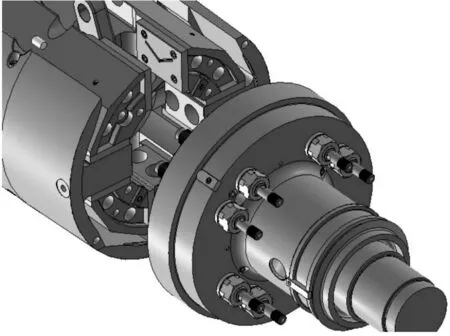

连杆-柱塞式卷筒主要应用在热轧板带生产线地下卷取机上,结构如图1所示。卷筒主轴和端轴连接处采用内、外止口配合,主轴末端设计带圆形凹槽,端轴设计带圆形凸台,并通过联接螺栓将两个零件连在一起,其结构如图2所示。

图1 连杆-柱塞式卷筒立体图

图2 优化前卷筒头部支承结构立体图

卷筒胀大时,胀缩油缸带动芯轴在主轴内孔中轴向运动,芯轴上的楔形面通过柱塞推动扇形板径向运动,实现卷筒胀大;缩小时,由芯轴通过连杆将扇形板向内侧拉动,实现卷筒缩小。

热轧卷筒高速卷取带钢,带头以约10 m/s的速度进入卷取机,带头对卷筒会产生较大的冲击,使卷筒产生一定的振动。卷筒在转动过程中,连接主轴和端轴的止口配合处会产生交变挤压力,止口配合间隙会随着卷筒使用时间的增加而变大,且卷筒承受冲击及振动,主轴止口根部易产生疲劳裂纹,裂纹形式如图3所示。主轴止口产生裂纹后强度降低,连接螺栓受力会发生变化,会承受一定的弯曲力和冲击力,安装在螺栓上固定端轴的螺母易发生松动,螺母松动后,螺栓受力不均衡,螺栓易发生断裂故障,从而影响卷筒一次上机卷钢量。

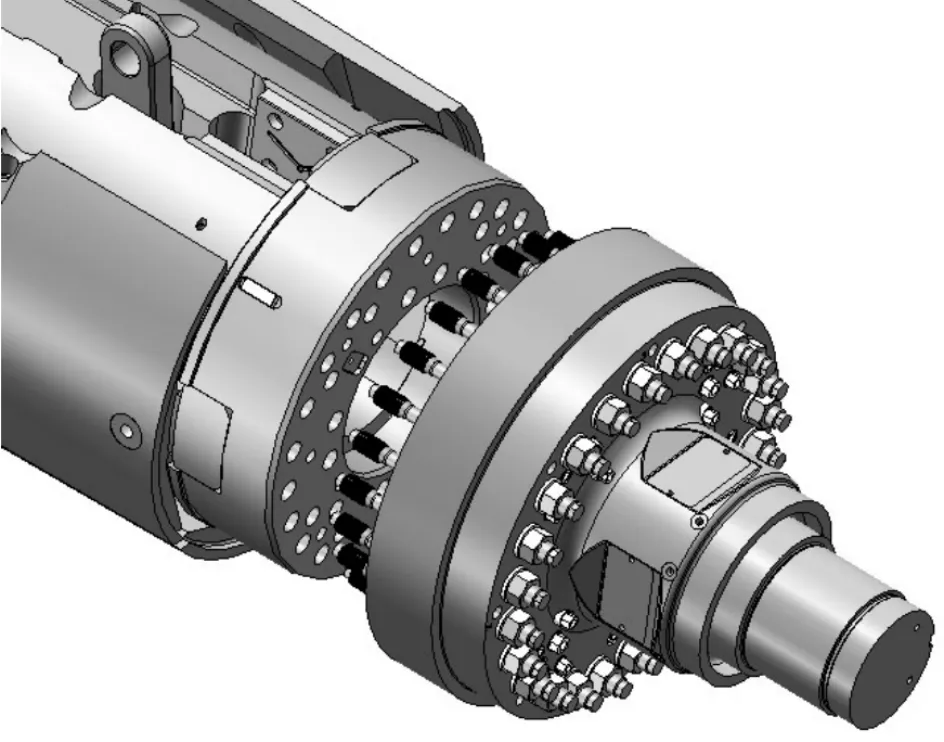

图3 主轴端面止口槽

优化后的头部支承和主轴结构如图4所示,该结构采用封闭式的主轴结构,连接螺栓由8-M48改为24-M30,螺栓受力更均匀。结构优化后,主轴末端强度提高,主轴和端轴配合处的内、外止口均为完整的圆面,改善了主轴端部受力,可提高主轴的使用寿命,也提高了卷筒的使用可靠性。

图4 优化后卷筒头部支承立体图

2 斜楔开式卷筒

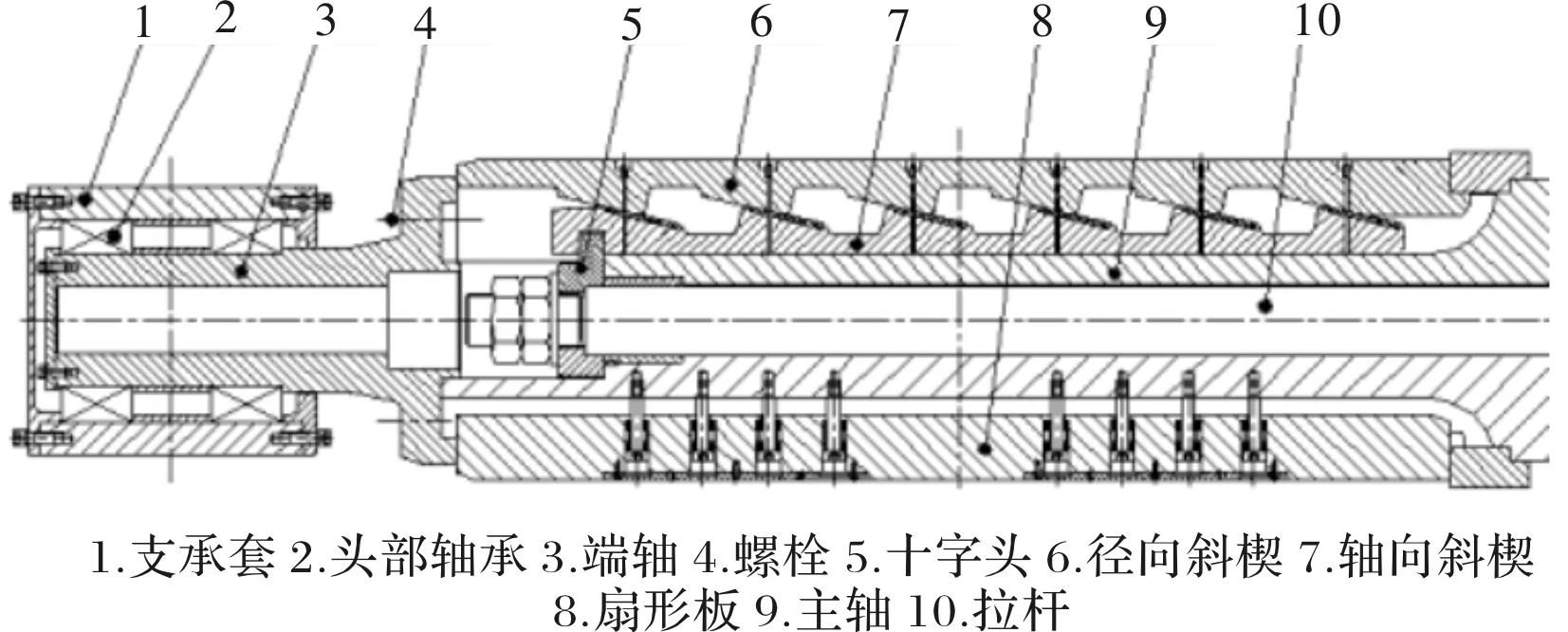

斜楔开式卷筒主要由主轴、扇形板、斜楔、拉杆、端轴、十字头、支承套、齿轮、轴承、胀缩油缸等零件组成。卷筒结构如图5所示(后续卷筒主视图上传动端的大轴承、齿轮和胀缩油缸等零件不再示出)。斜楔开式卷筒的斜楔带上、下勾头,斜楔安装时需要从主轴末端滑入主轴T形槽内,主轴末端开槽后通常分成四个扇形块,通过8个螺栓将端轴固定在主轴上。

图5 斜楔开式卷筒

卷筒胀大时,胀缩油缸带动拉杆在主轴内孔中轴向运动,安装在拉杆上的十字头推动轴向斜楔在主轴的轴向槽内移动,轴向斜楔的楔形面推动扇形板径向运动,实现卷筒胀大,卷筒缩小时由斜楔上的勾头将扇形板向内侧拉动、实现卷筒缩小。

卷筒主轴和端轴连接处采用内、外止口配合,结构如图6所示,主轴末端设计带圆形凸台,端轴设计带圆形凹槽,该连接结构的受力和连杆-柱塞式卷筒结构相似,由于冷轧卷筒使用周期比热轧卷筒更长,卷筒长时间使用后,也会存在螺栓松动的现象,严重时发生螺栓断裂的故障。

图6 斜楔开式卷筒1头部支承立体图

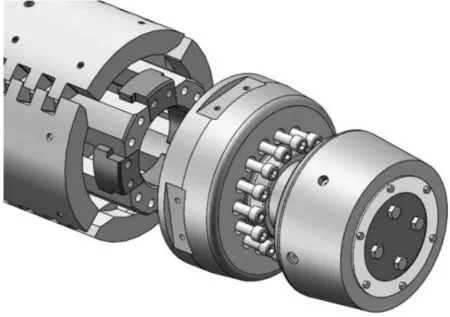

针对分体式斜楔开式卷筒优化的头部支承结构如图7所示,在主轴上开口的扇形块处增加的T形块,用于将开口的主轴末端连成闭式结构,增加了止口配合处的接触面积,并增加了8个连接螺栓,改善螺栓受力,增加T形块后,主轴端部增大了向外的拉力,为改善主轴端部受力,将主轴的螺纹孔加深,优化螺纹结构如图8所示。

图7 斜楔开式卷筒2头部支承立体图

图8 螺纹沉入结构

3 斜楔闭式卷筒

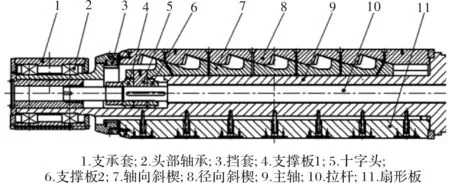

斜楔闭式卷筒主要由主轴、扇形板、轴向斜楔、径向斜楔、拉杆、端轴、十字头、支承套、齿轮、轴承、胀缩油缸等零件组成。斜楔闭式卷筒通常采用分体式结构,如图9所示,端轴通过8个螺栓与主轴相连接。

图9 分体式斜楔闭式卷筒

卷筒胀大时,胀缩油缸带动拉杆在主轴内孔中轴向运动,安装在拉杆上的十字头推动轴向斜楔在主轴的轴向槽内移动,轴向斜楔的楔形面推动径向斜楔径向运动,径向斜楔在向外扩胀的同时推动扇形板向外运动,实现卷筒胀大,卷筒胀到最大时(工作位置)扇形板和径向斜楔在外圆方向形成一个封闭的整圆;卷筒缩小由安装在扇形板内的压缩弹簧释放压力来实现。

分体式斜楔闭式卷筒使用过程中,端轴和主轴配合的止口受力形式和斜楔开式卷筒相似,卷筒在使用一定周期后,也会发生连接端轴和主轴的螺栓松动的现象,严重时发生螺栓断裂的故障。

采用一体式设计斜楔闭式卷筒结构如图10所示,头部轴承及支撑套直接安装在主轴末端,一体式设计的卷筒主轴为通轴,主轴上的3个轴承安装圆面可一次装夹、磨削成形,保证了轴承安装面圆柱度,能提高头部支承的圆跳动,改善头部支承受力,也提高了卷筒使用的可靠性。

图10 一体式斜楔闭式卷筒

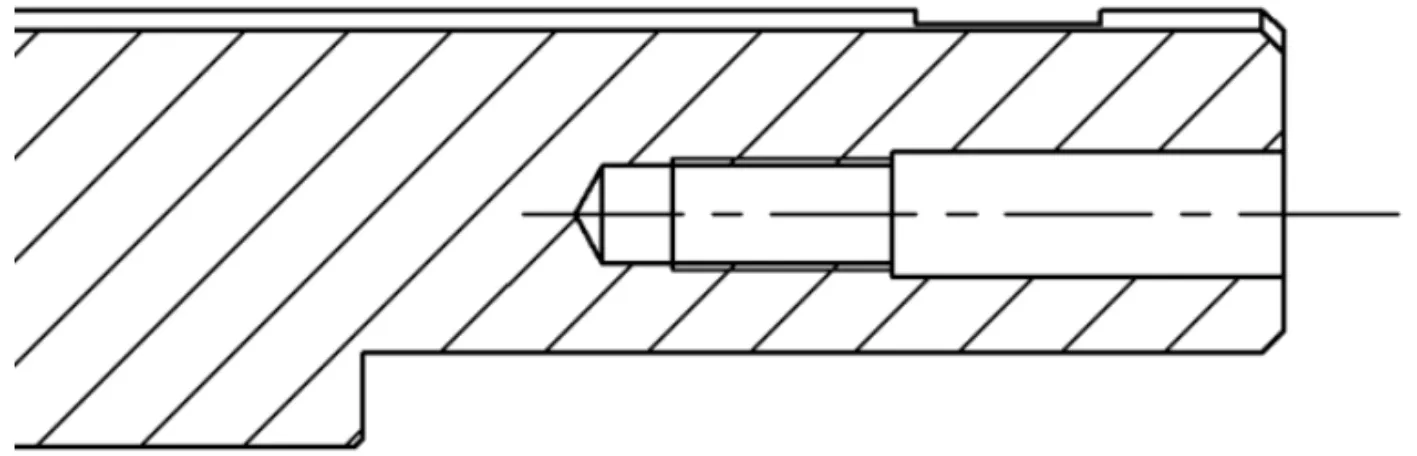

主轴设计为通轴后,连接轴向斜楔和拉杆的十字头不能直接从主轴末端安装,为了将十字头安装到拉杆上,在主轴上开了一个方形槽,十字头插入主轴槽后再旋转90°,再将拉杆穿过十字头内孔,从而将十字头安装在拉杆上。为保证加工了安装槽的主轴强度,十字头设计得较薄,便于十字头穿过安装槽,为保证十字头的强度,在十字头两端安装了支撑板1和支撑板2,通过螺母将十字头和两块支撑板紧密贴合在一起,提高十字头的强度。头部支承连接处内部结构如图11所示。

图11 一体式斜楔闭式卷筒头部支承立体图

4 棱锥套式卷筒

棱锥套式卷筒主要由主轴、棱锥套和扇形板、拉杆、扁键、支承套、齿轮、轴承、胀缩油缸等零件组成。

棱锥套式卷筒多采用一体式卷筒结构,卷筒结构如图12所示,棱锥套安装在主轴上,可在主轴外圆上滑动,主轴上开有腰形槽,用于安装扁键,扁键将棱锥套和拉杆连成一体。卷筒胀大时,胀缩油缸通过连接的拉杆、扁键带动棱锥套在主轴上轴向运动,棱锥套的楔形面推动扇形板径向运动,实现卷筒胀大,卷筒缩小时由棱锥套上的勾头将扇形板向内侧拉动,实现卷筒缩小。

图12 棱锥套式卷筒1

由于扁键要穿过拉杆,开有槽的拉杆强度会有一定降低,且扁键要穿过主轴连接拉杆和棱锥套,因此,扁键设计成长腰形,能提高扁键的强度,同时减小键槽在拉杆上的横截面积,提高拉杆强度,设计时可通过有限元分析来优化扁键和拉杆腰形槽尺寸。

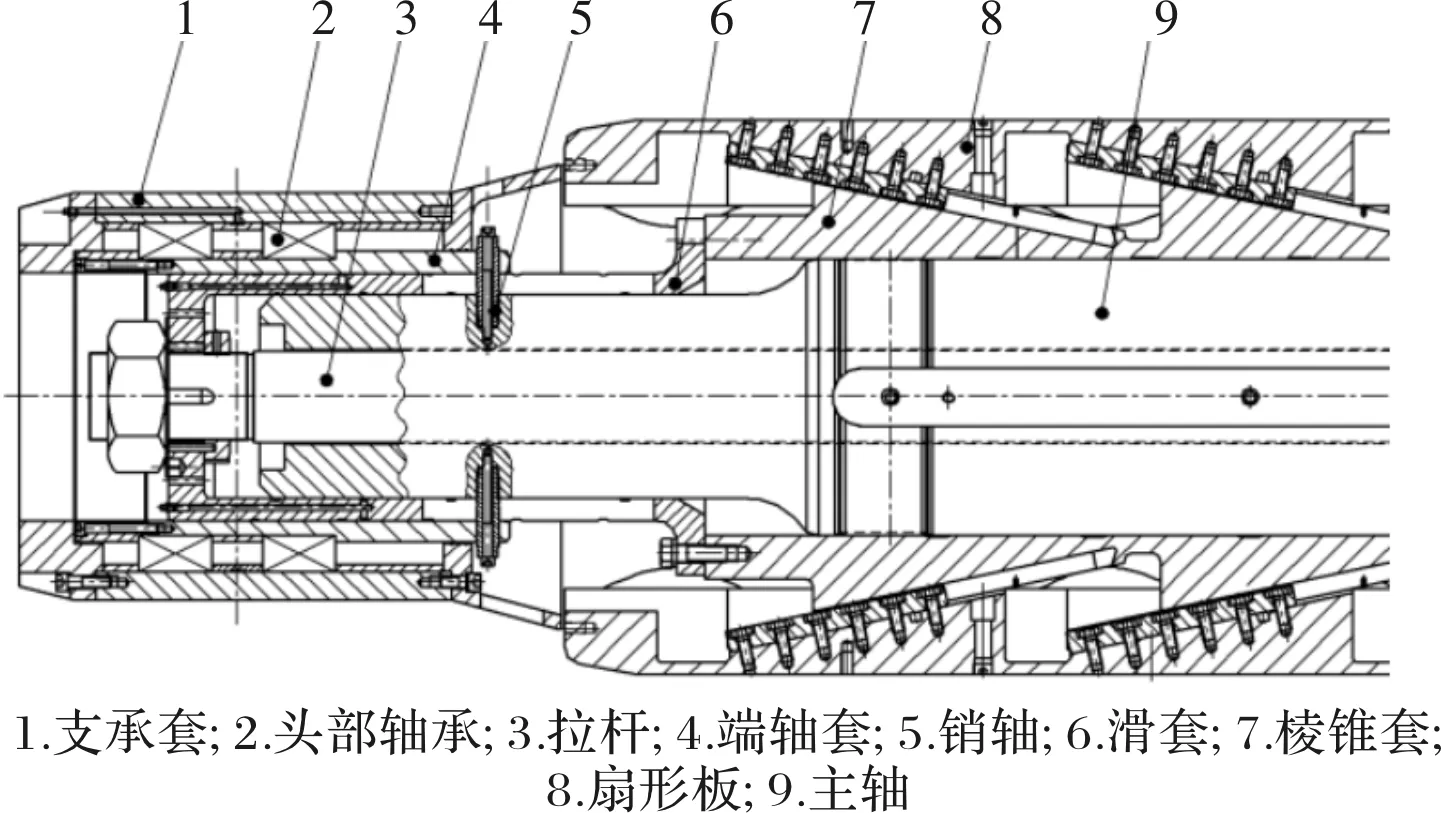

当拉杆尺寸受限,拉杆上不适合开腰形槽时,可采用图13所示卷筒结构,拉杆通过滑套与棱锥套相连接,头部轴承安装在端轴套上,端轴套通过两个销轴固定在主轴上。卷筒胀缩时,拉杆通过滑套带动棱锥套在主轴上轴向移动,滑套同时在端轴套内孔中轴向移动,该结构使拉杆上不需要开腰形槽,保证了拉杆的强度。

图13 棱锥套式卷筒2

5 棱锥轴式卷筒

棱锥轴式卷筒主要由棱锥轴、空心轴套、扇形板、支承套、齿轮、轴承、胀缩油缸等零件组成。

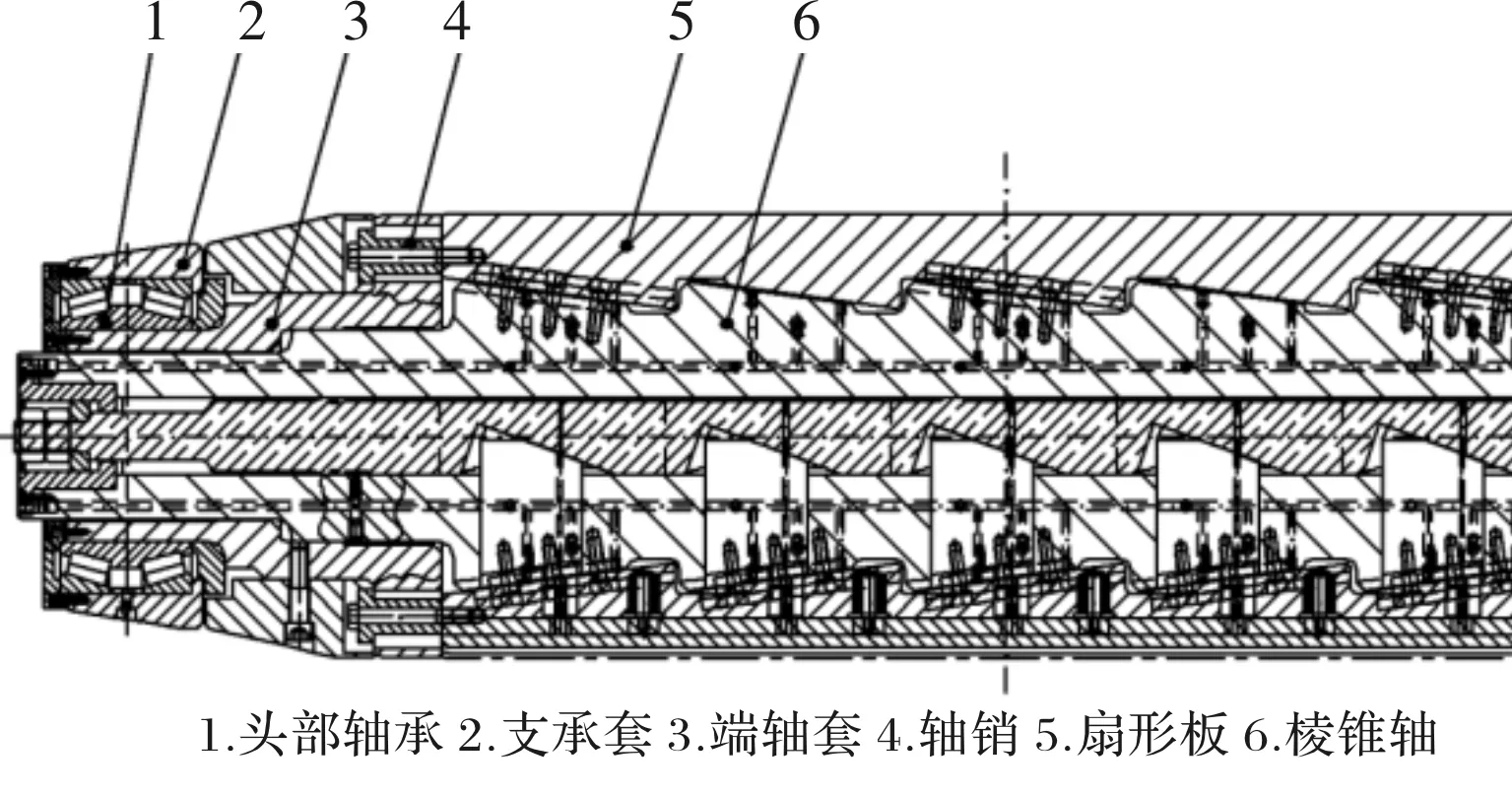

棱锥轴式卷筒多采用一体式卷筒结构,结构如图14所示。棱锥轴安装在空心轴套内,在胀缩油缸的带动下可在空心轴套内轴向移动,棱锥轴楔形面上安装有T形键。卷筒胀大时,胀缩油缸带动棱锥轴进行轴向移动,棱锥轴楔形面推动扇形板径向运动,实现卷筒胀大,卷筒缩小时由安装在棱锥轴上的T形键将扇形板向内侧拉动,实现卷筒缩小。

图14 棱锥轴式卷筒1

卷筒胀缩过程中,头部支承套会随着棱锥轴的轴向移动而移动,活动支撑一般设计成滚轮结构,以减小支承套轴向移动时与活动支撑的阻力。由于棱锥轴式卷筒刚性较好,该形式卷筒多用于大张力卷取机,如可逆轧机组、森基米尔轧机组,卷筒承受较大的张力,活动支撑与卷筒头部支承接触处设计成轴瓦型式或全封闭套型式更利于头部支承受力,此时需要保证头部支承轴向不产生位移,可采用图15所示卷筒结构。该结构卷筒的端轴套安装在主轴上,并通过螺栓及销套将端轴套轴向固定在扇形板端面上,支承套和头部轴承安装在端轴套上,从而保证支承套在卷筒胀缩时不会产生轴向位移。

图15 棱锥轴式卷筒2

6 结束语

头部支承分体式结构卷筒可通过优化主轴结构来提升卷筒使用性能,头部支承一体式结构卷筒能提升卷筒头部支承的圆跳动,改善卷筒受力,且不会随着卷筒多次拆装而降低头部支承精度,更利于卷筒的使用和维护,在卷筒设计时优先考虑采用头部支承一体式卷筒结构。