基于灵敏度分析的连续驱动摩擦焊机结构优化

陈 强, 魏加立, 曲慧东, 毕海峰, 关英俊*

(1.长春工业大学 机电工程学院, 吉林 长春 130012;2.长春数控机床有限公司, 吉林 长春 130033)

0 引 言

近年来,连续驱动摩擦焊接技术作为一种节能、节材、无污染的焊接工艺方法,在现代加工制造业中占据十分重要的地位。然而,随着制造业对焊接产品精度要求的不断提高,对摩擦焊机的静态性能也提出了更高的要求。摩擦焊机在焊接过程中会出现弹性变形,尤其是主轴组件产生的变形量对焊接精度影响极大。因此,要提高焊接产品精度,必须对连续驱动摩擦焊机主轴组件的静态变形量进行严格控制。业内学者对机床结构优化进行了较为深入的研究[1-8],但这些研究大多只停留在单个结构件的优化分析上,缺乏对整机静态特性的分析和连接装配关系的考量,仿真结果存在一定误差,所以,基于整机分析来提升系统结构静态特性仍存在较大的优化空间[9]。

文中以C-25D连续驱动摩擦焊机整机结构为研究对象,通过有限元仿真分析找出整机静态特性的薄弱环节,然后通过灵敏度分析确定对整机质量和柔度影响较大的关键参数,并对其进行优化设计,提升整机静态性能,最后进行了实验验证。

1 连续驱动摩擦焊机的工作原理

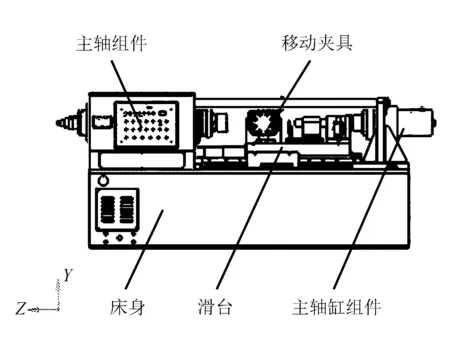

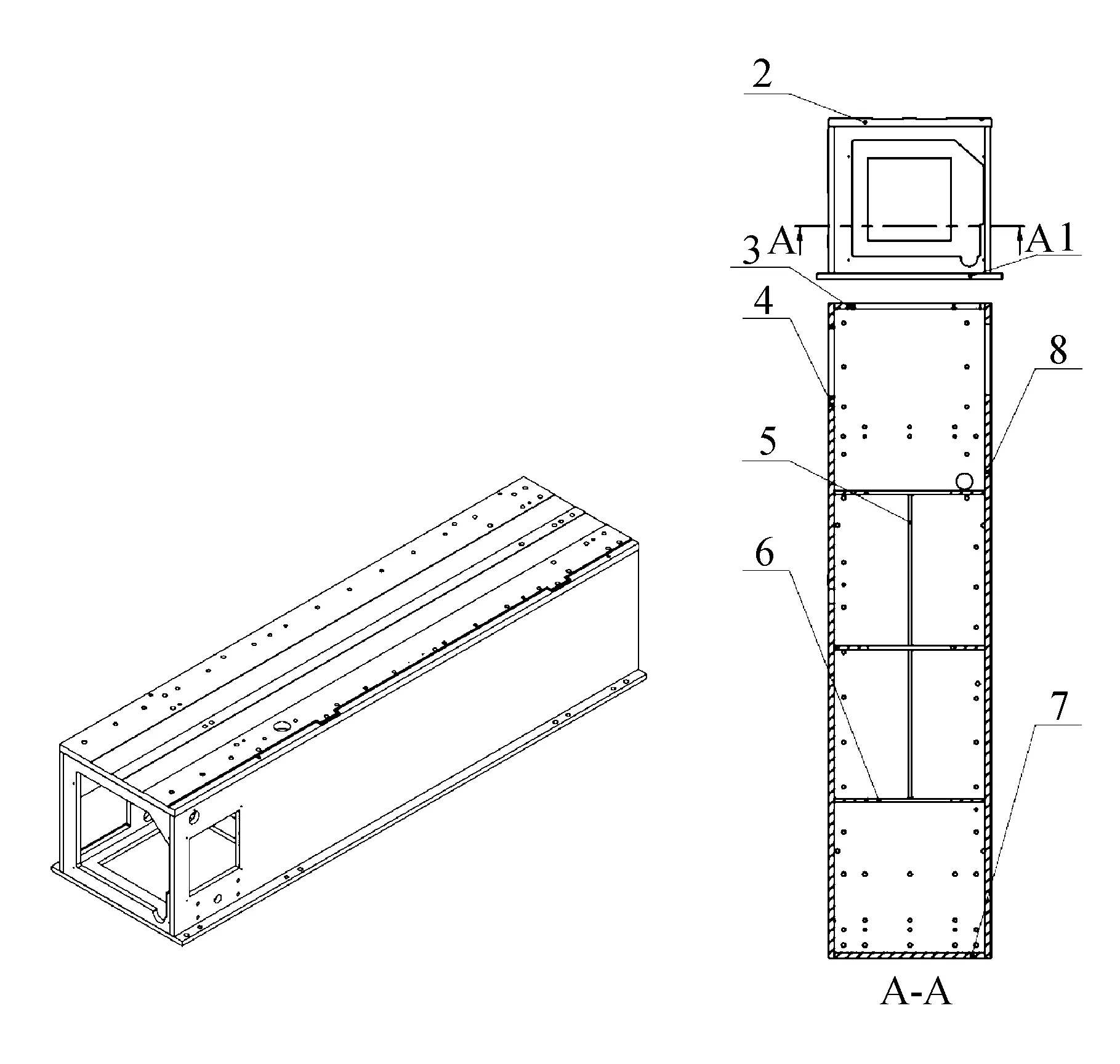

C-25D连续驱动摩擦焊机主要由床身、主轴组件、滑台、移动夹具以及主油缸组件等组成,其结构如图1所示。

图1 C-25D连续驱动摩擦焊机结构

主轴最高转速为1 450 r/min,最大顶锻力为250 kN,移动夹具最大夹紧力为200 kN,工作台最大行程300 mm,焊接直径Φ18~Φ40 mm。

连续驱动摩擦焊机工作时,主轴带动焊件做旋转运动,主液压缸推动工作台,移动夹具上的焊件接触旋转焊件并开始摩擦,当焊接头温度达到焊接要求时摩擦停止,此时主液压缸输出所需顶锻力并保持一定的时间后,焊接完成,加工结束。

2 连续驱动摩擦焊机整机静力学分析

2.1 焊机整机有限元建模

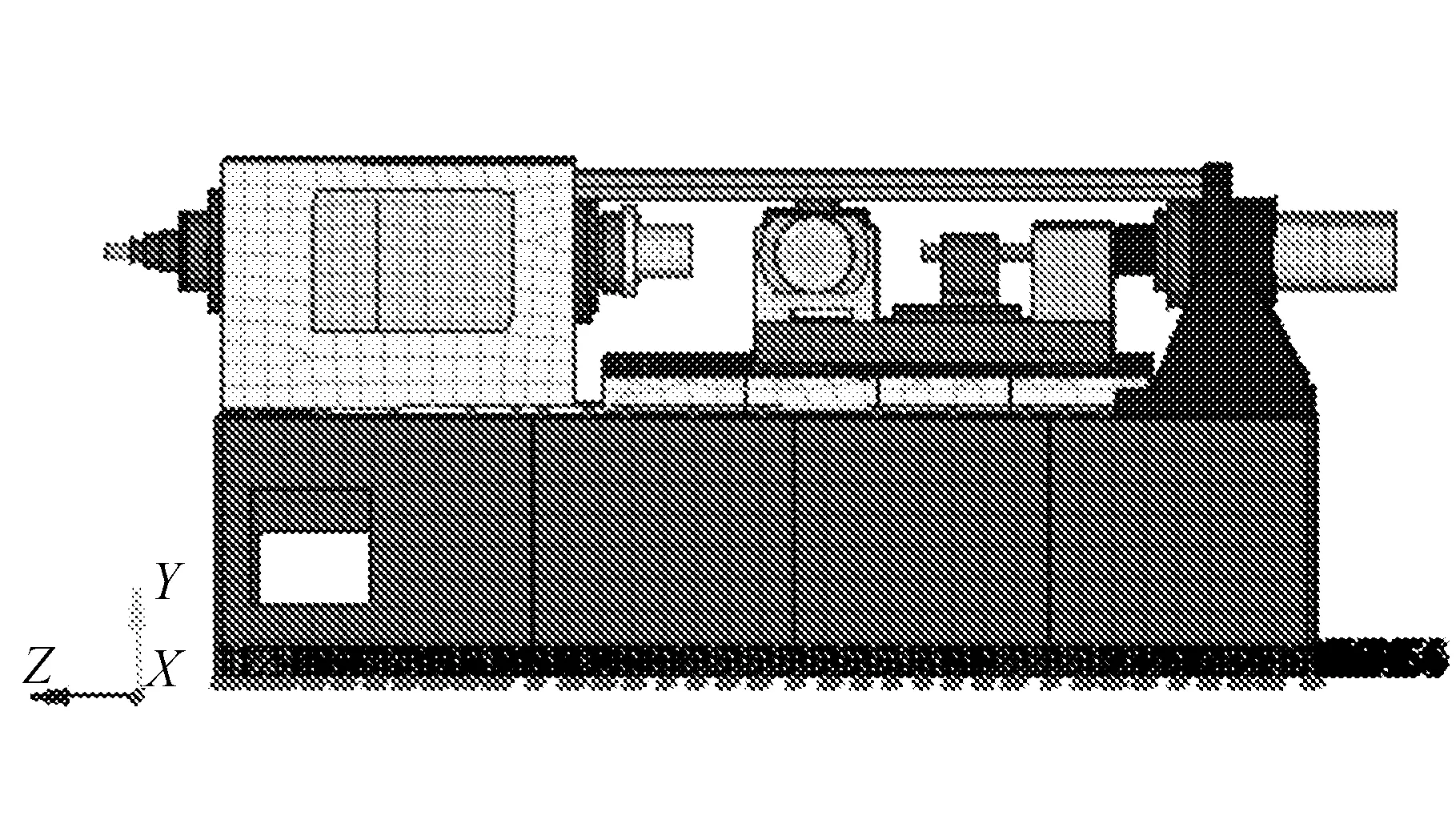

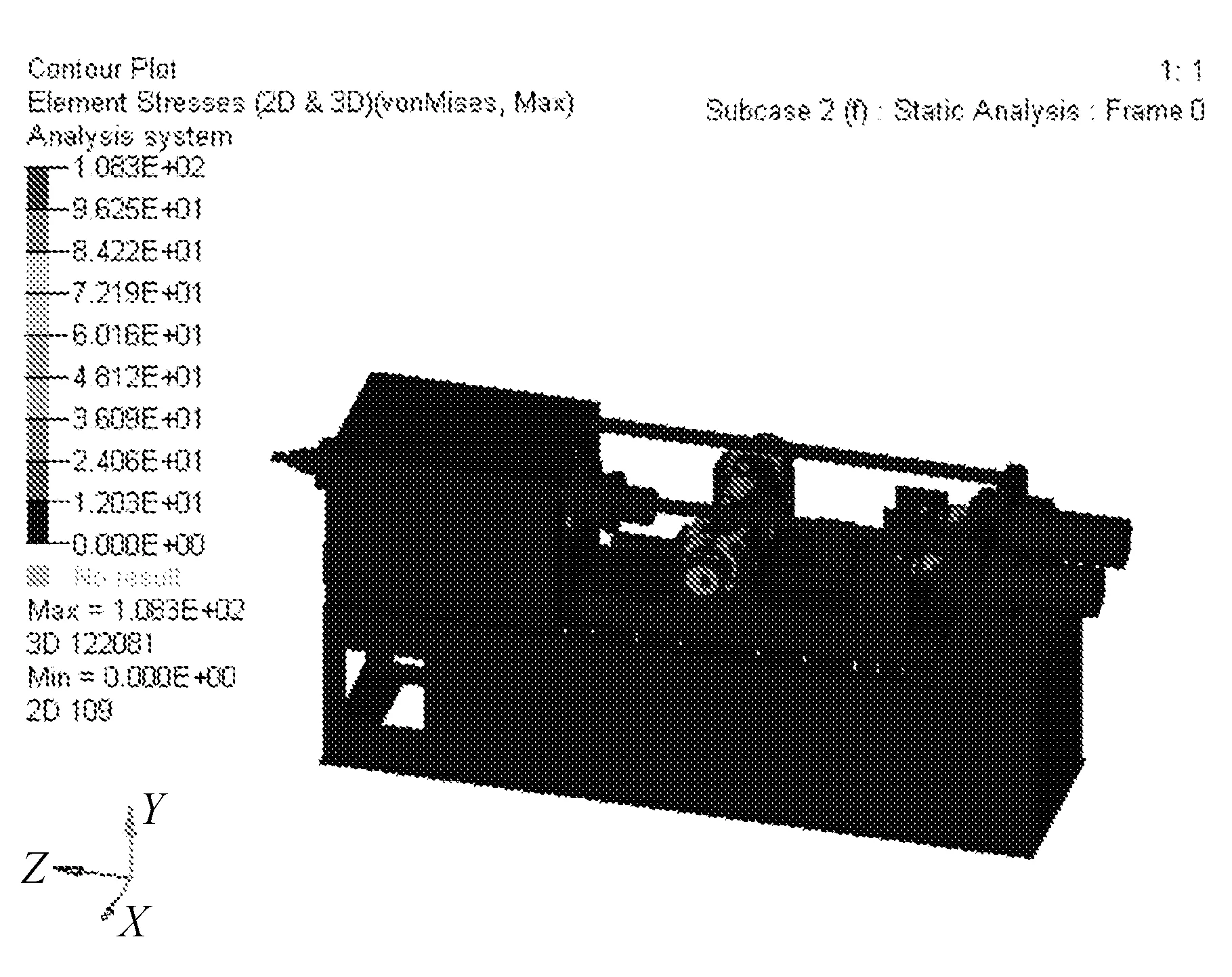

由于连续驱动摩擦焊机结构复杂,在建立整机有限元模型前,首先在三维软件中去除倒角、倒圆、凸台、螺钉孔等局部不影响力学特性的微小特征,然后导入有限元软件中进行网格划分,对床身(Q235)、主轴箱(HT200)以及滑台(HT200)采用壳单元划分;对主轴(45#钢)、夹具体(45#钢)以及主油缸(45#钢)等结构采用六面体单元划分。床身底面与地面直接接触,并且通过地脚螺栓加以固定,对床身底面施以全约束,最终得到整机有限元模型如图2所示。

图2 C-25D连续驱动摩擦焊机有限元模型

其中包含33 632个单元与46 636个节点,材料属性见表1。

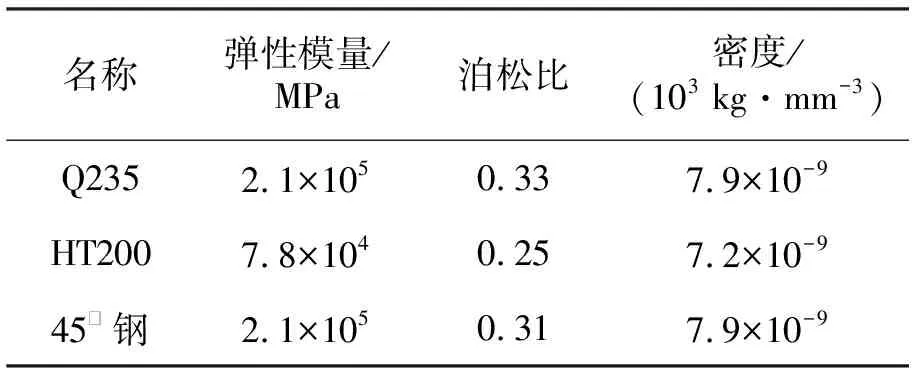

表1 材料属性表

2.2 焊机整机静力学分析

静力学分析的主要目的是确定正常工作状态下摩擦焊机的应力、应变值及分布情况,判断摩擦焊机的强度和刚度是否满足设计指标要求。为了保证焊接精度,整机模型中主轴组件在摩擦生热阶段和顶锻阶段的设计指标要求为:径向最大变形分别小于0.080 mm和0.150 mm。

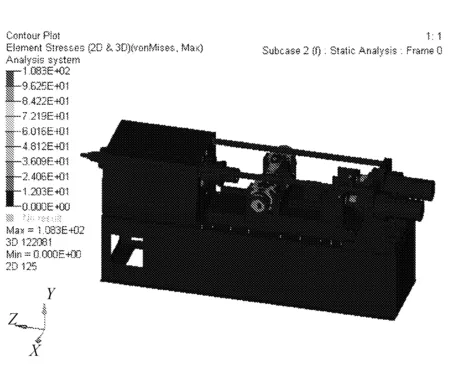

在整个焊接周期中,机床受力情况主要分为两方面:一是移动夹具夹紧焊件时所承受的反作用力;二是作用在旋转夹具上的轴向力。因此,在摩擦生热阶段需在移动夹具V形钳口X方向上施加200 kN的载荷力,在旋转夹具和主油缸活塞杆Z方向上施加125 kN(通常为顶锻力的一半)的载荷力,在顶锻阶段需在移动夹具V形钳口X方向上施加200 kN载荷力,在旋转夹具和主油缸活塞杆Z方向上施加250 kN的载荷力。运用OptiStruct求解器获得摩擦生热阶段和顶锻阶段的应力和变形云图分别如图3和图4所示。

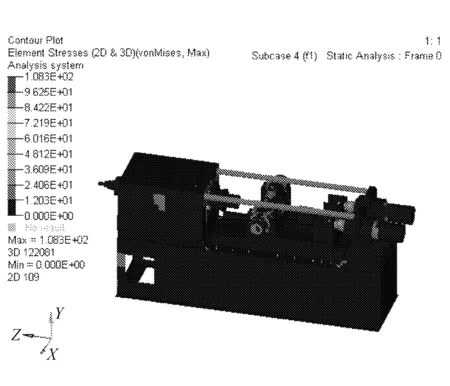

(a) 应力云图

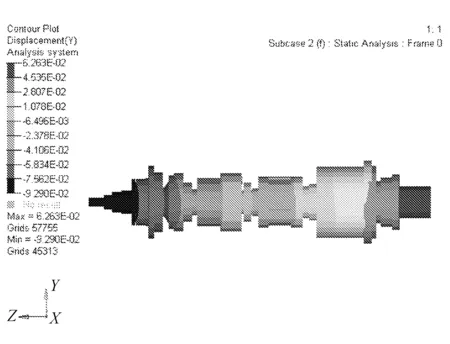

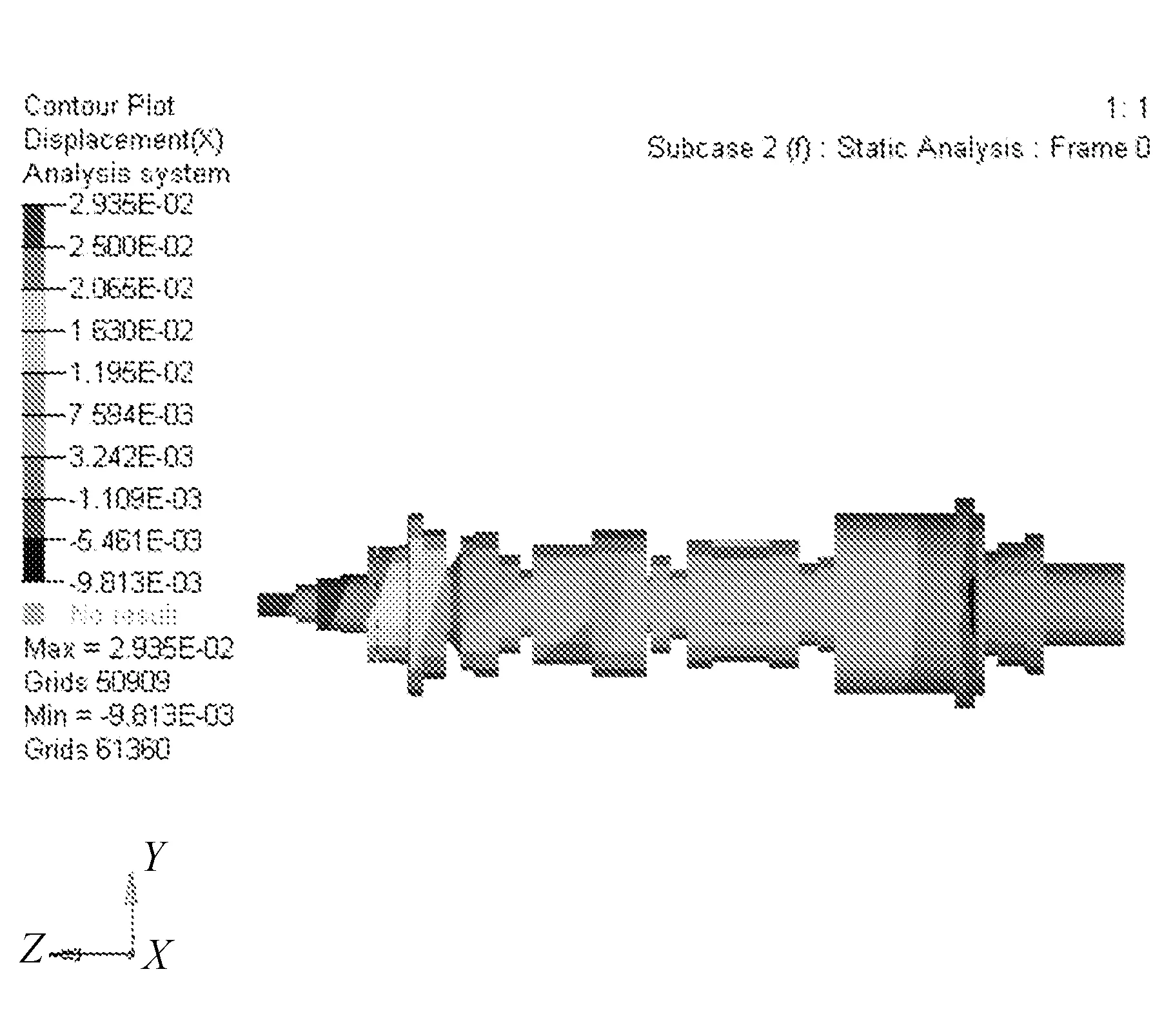

(b) 主轴组件X向变形云图

(c) 主轴组件Y向变形云图

由图3和图4可知,摩擦生热阶段和顶锻阶段整机最大应力都出现在移动夹具V形钳口,最大值为108.3 MPa,低于45#钢的屈服极限355 MPa,因此,整机安全系数较高,具有良好的抵抗破坏能力;由图3可知,在摩擦生热阶段主轴组件在X、Y方向的最大变形分别为0.036、0.092 mm,不满足设计指标0.080 mm。

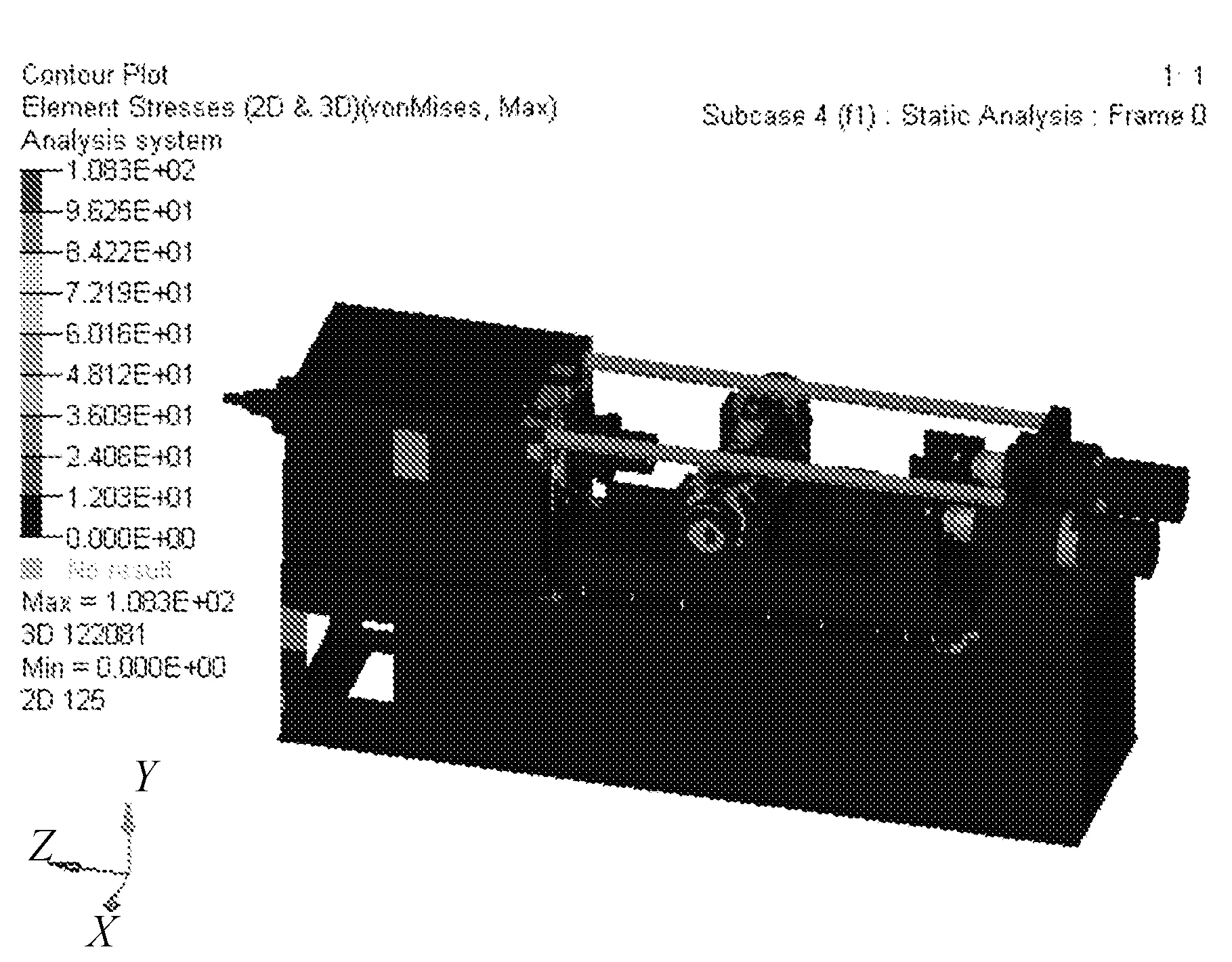

(a) 应力云图

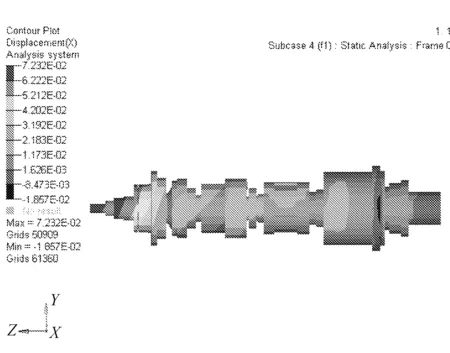

(b) 主轴组件X向变形云图

(c) 主轴组件Y向变形云图

由图4可知,在顶锻阶段主轴组件在X、Y方向的最大变形分别为0.072、0.185 mm,不满足设计指标0.150 mm。

由于主轴组件的变形与主轴箱以及床身的刚度有紧密关系,考虑到主轴组件的设计指标在摩擦生热阶段与顶锻阶段不同,且设计指标不与载荷力比率关系对应,故将摩擦生热阶段和顶锻阶段视为两种工况,因此,需要进一步对床身和主轴箱进行多工况优化设计,提高整机刚度。

3 多工况优化理论

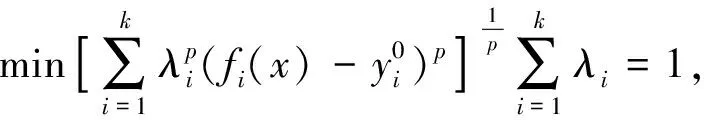

多工况优化是指结构在多个工况下的优化问题,亦属于多目标优化问题[10]。多目标优化问题的求解思路是将多个目标函数通过线性加权法构建成一个综合目标函数,使多目标优化问题转变为单目标优化问题。但是简单的线性加权法不仅无法确定所有的Pareto最优解,甚至会产生载荷病态现象,因此,为了避免这种麻烦,可以采用折衷规划法,其表达式为

(1)

x----Pareto最优解。

式(1)通过计算折衷解与理想解的最小矢量距离方法来确定最优解。

当子目标函数的量度互不相同时,折衷解与理想解的绝对距离将存在不可比性,因此,需要转化为相对距离进行比较,其表达式为

(2)

根据前述内容,需要提高摩擦焊机的床身和主轴箱的刚度。在结构刚度最大化问题上,常用的方法是等效为柔度最小化问题。因此,基于折衷规划法将多工况的目标构造为单个目标函数,其表达式为

(3)

式中:wk----第k个工况的权值;

λk,min、λk,max----分别为第k个工况的最小柔度值和最大柔度值。

求解式(3)可得到解,同时使多种工况的结构刚度最大。

4 床身-主轴箱多工况尺寸优化

4.1 灵敏度分析

由前述分析可知,C-25D连续驱动摩擦焊机的床身和主轴箱为薄壁铸件,是整个系统刚度的薄弱环节,为有效提高其刚度,采用灵敏度分析方法[11]。

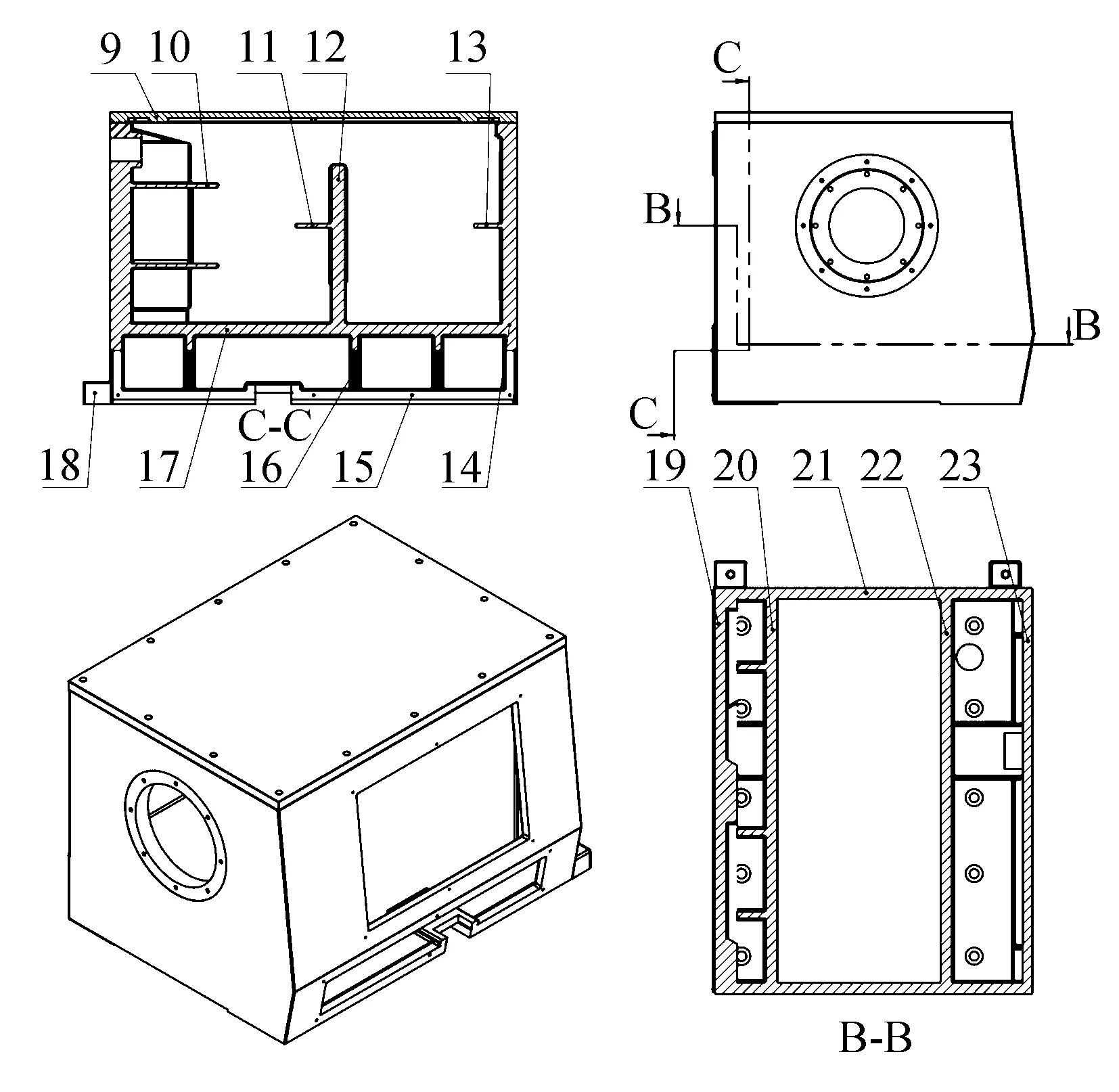

灵敏度值为机床的参数优化提供了重要的理论依据,据此对C-25D连续驱动摩擦焊机床身和主轴箱的关键尺寸进行优化设计。床身和主轴箱各壁厚和板筋厚度的尺寸位置、初始值以及变化范围如图5所示。

(a) 床身

(b) 主轴箱

床身-主轴箱优化参数见表2。

表2 床身-主轴箱优化参数 mm

运用HyperMesh中的Sensitivity卡片获得各尺寸参数对整机变形量的灵敏度值,灵敏度值为正,则随着变量的增大或减小,函数值增大或减小;相应的,灵敏度值为负,则随着变量的增大或减小,函数值减小或增大。

质量灵敏度直方图如图6所示。

由图6可知,变量x1、x2、x3、x4、x6、x8、x9、x14、x17、x19、x21、x22以及x23对质量影响较为明显,x5、x7、x10、x11、x12、x13、x15、x16、x18以及x20对质量影响较小,近似忽略。

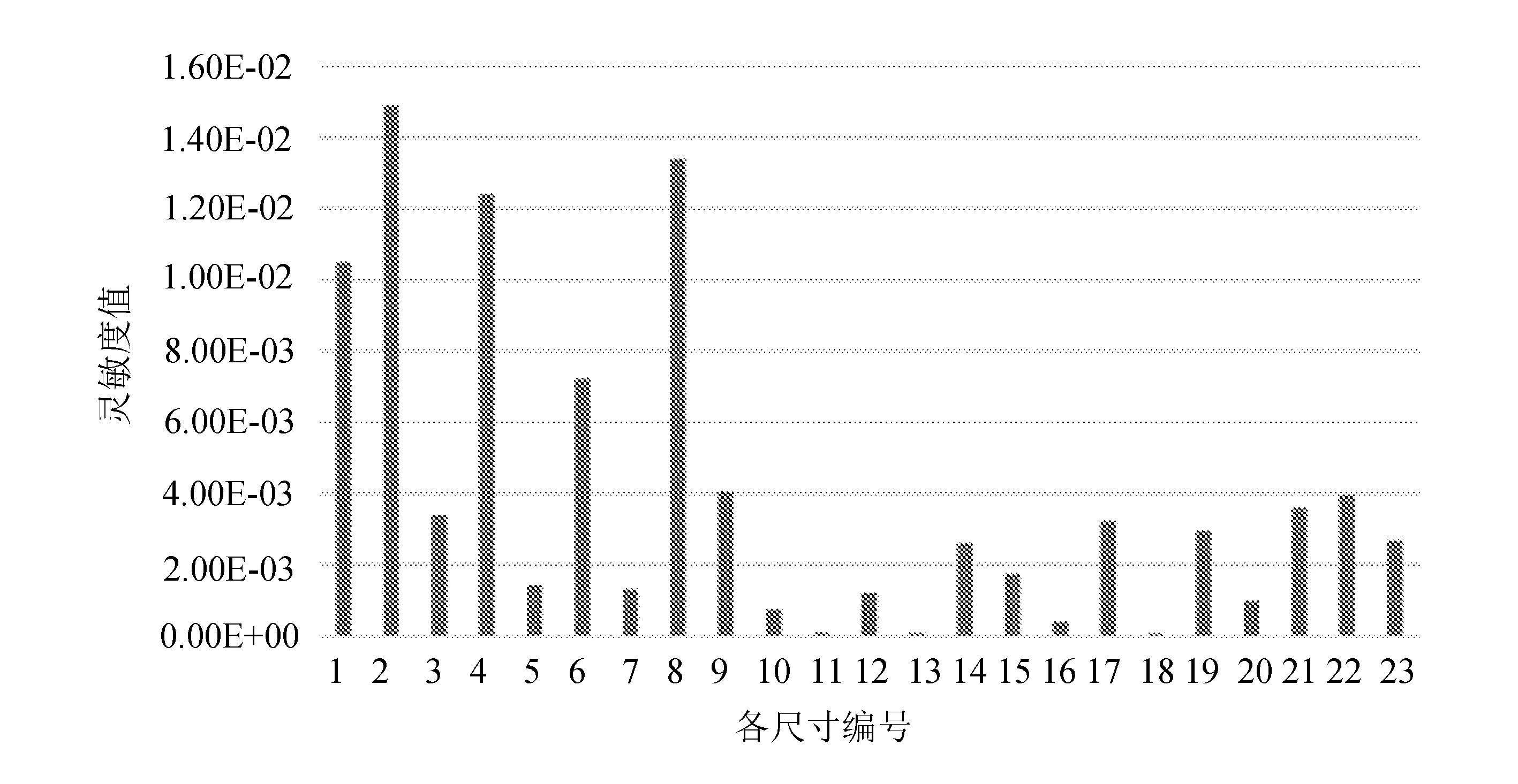

柔度灵敏度直方图如图7所示。

由图7可知,变量x2、x4、x8、x9、x10、x12、x14、x15、x17、x19、x20、x21、x22以及x23对柔度的影响较为明显,x1、x3、x5、x6、x7、x11、x13、x16以及x18对柔度影响较小,近似忽略。

综上所述,将尺寸x2、x3、x4、x6、x8、x9、x10、x12、x14、x15、x17、x19、x21、x22以及x23作为变量进行多工况尺寸优化。

4.2 柔度最小化

由式(3)可知,要构建多工况优化目标函数还需要求解柔度数值。

以x2、x3、x4、x6、x8、x9、x10、x12、x14、x15、x17、x19、x21、x22、x23的厚度为设计变量,体积分数0.85为约束条件,柔度最小为目标函数,在OptiStruct模块中求解。

由.OUT文件中提取摩擦生热阶段的柔度值和顶锻阶段的柔度值。摩擦生热阶段的柔度值λmax=49 006,λmin=47 321.4,顶锻阶段的柔度值λmax=100 705,λmin=93 967.3。

4.3 多工况尺寸优化

根据前文得到的柔度数值,取摩擦生热阶段工况的权值w1=0.35,顶锻阶段工况的权值w2=0.65,在OptiStruct模块中,通过function定义多工况优化的目标函数,设置优化三要素。

设计变量:x2、x3、x4、x6、x8、x9、x10、x12、x14、x15、x17、x19、x21、x22、x23的厚度;

约束条件:体积分数为0.85;

目标函数:minfunction。

通过OptiStruct求解器获得优化结果,各尺寸圆整见表3。

图6 质量灵敏度直方图

图7 柔度灵敏度直方图

利用优化结果壁厚数值修改床身和主轴箱有限元模型,并重新求解计算,结果分别如图8和图9所示。

(a) 应力云图

(b) 主轴组件X向变形云图

(c) 主轴组件Y向变形云图

(a) 应力云图

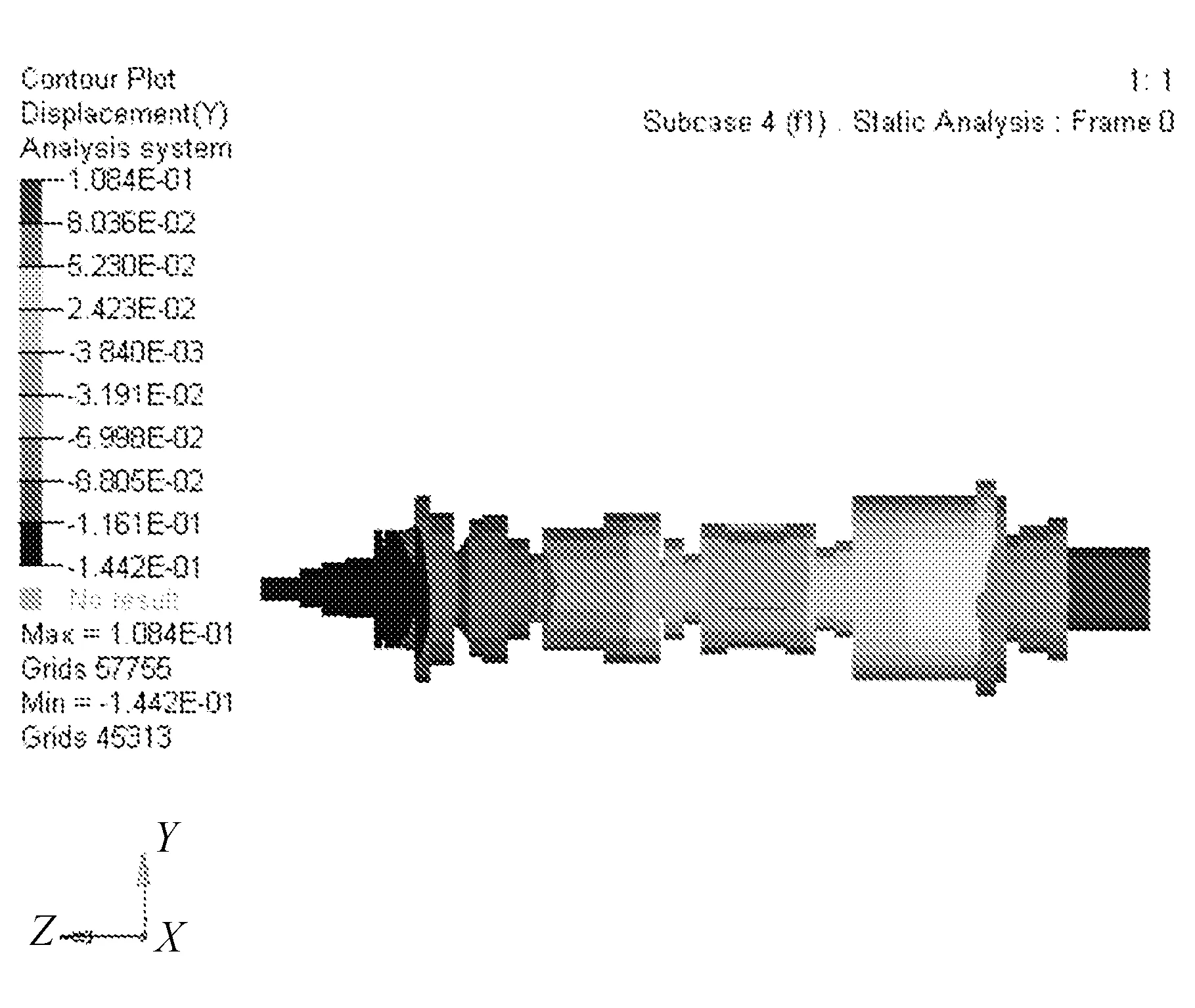

(b) 主轴组件X向变形云图

(c) 主轴组件Y向变形云图

(d) 主轴箱Z向变形云图

由图8和图9可知,优化后整机最大应力为108.3 MPa。

由图8可知,在摩擦生热阶段主轴组件在X、Y方向的最大变形分别为0.029、0.072 mm,分别降低了19.4%、21.7%,满足设计指标。

由图9可知,在顶锻阶段主轴组件在X、Y方向的最大变形分别为0.058、0.144 mm,分别降低了19.4%、22.1%,满足设计指标。整机质量为4.455 t,较优化前的4.522 t,降低了1.4%,整机刚度得到了提高。

其中,主轴箱Z向变形云图是为了与后续实验数据进行对比。

5 实验验证

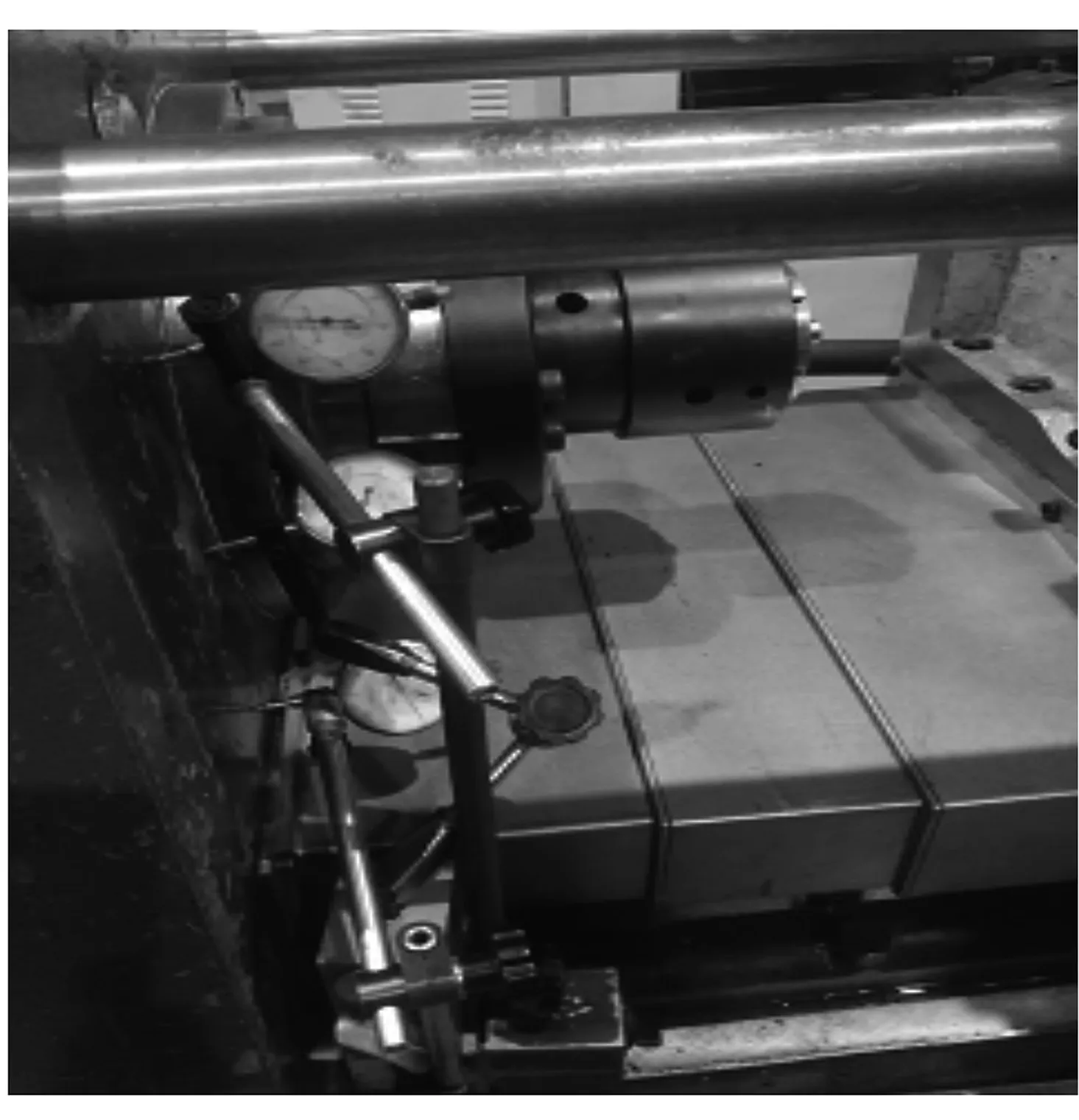

选择焊接材料为45#钢(旋转焊件)、不锈钢(移动焊件)、工艺参数为Φ30 mm×100 mm+Φ30×180 mm的3组焊件。由于直接测量旋转夹具比较困难,故通过测量主轴箱部分关键点位变形进行测试。测试现场如图10所示。

(a) 测量点位置

(b) 测量仪器安装

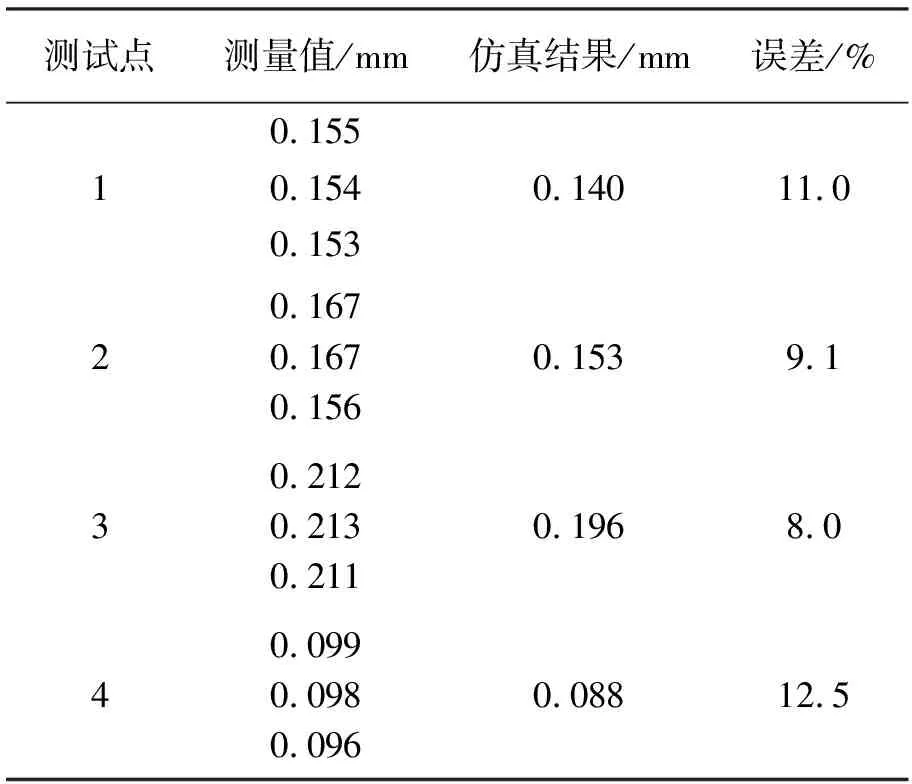

测量结果测试点1和测试点3对称分布,平行XZ平面,距离主轴中心200 mm,测试点2和测试点4对称分布,与XZ平面成45°角,距离主轴中心120 mm。测试点靠近主轴,变形较大,测量数值精度高,测量误差较小。设置顶锻压力为35.38 kg/mm2(顶锻力25 t),通过千分表对主轴箱端面的变形进行测量,测量结果见表4。

表4 测试点测试结果

测量结果与仿真结果最大误差为12.5%,分析误差产生原因,主要为样机的实际连接为螺栓连接,导致整体刚度低于有限元模型刚度。总体来说,在工程分析误差允许范围内,说明仿真结果有效。

6 结 语

通过有限元静态分析辨识出床身和主轴箱为C-25D连续驱动摩擦焊机整机静态特性的薄弱环节,然后运用灵敏度分析方法筛选出对影响整机质量和柔度较大的关键尺寸,并对其进行了多工况尺寸优化。优化结果表明,摩擦生热阶段主轴组件在X、Y方向的最大变形分别为0.029、0.072 mm,分别降低了19.4%、21.7%;顶锻阶段主轴组件在X、Y方向的最大变形分别为0.058、0.144 mm,分别降低了19.4%、22.1%,整机质量降低了1.4%,满足设计指标。最后,通过实验验证了仿真结果的准确性,说明此优化方法对焊机结构静态特性的提高行之有效,可为连续驱动摩擦焊机的结构优化设计提供参考借鉴。