卷渣类夹杂物在结晶器钢液中成分转变的动力学模型

王举金,张立峰,陈 威,王胜东,张月鑫,任 英

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛 066044 3) 首钢京唐钢铁联合有限责任公司炼钢部,唐山 063200

轧板表面缺陷是轧板质量问题的一个重要方面,这些表面缺陷往往是由钢中的非金属夹杂物导致的[1-2]. 姜亚飞[3]研究了冷轧304不锈钢板中线状缺陷的成分,发现了缺陷处存在由氧化铬、氧化铁组成的氧化膜和Mg、Al、Ca等元素,指出铬的偏析和柱状晶生长过程捕捉的夹杂物是造成不锈钢板线状缺陷的原因. 深冲钢表面缺陷处存在大量氧化铝和TiOx-Al2O3夹杂物,以及保护渣型卷渣类夹杂物[4]. 武钢低碳热轧卷材产生表面缺陷的关键因素是保护渣的卷入[5]. 高晓杰等[6]采用示踪剂方法研究了SPHC钢中卷渣类夹杂物的来源,指出卷渣类夹杂物主要来源于结晶器保护渣,精炼渣和中间包覆盖剂的卷入是次要原因. 这些研究表明,虽然结晶器卷渣类夹杂物不是导致轧材表面缺陷的唯一原因,但保护渣一经卷入钢液,通常会对轧材的表面质量产生恶劣的影响[4-10].

在连续浇铸过程中,由于结晶器内流场的不稳定性,很容易发生结晶器内的卷渣现象[11-14]. 渣相被卷入钢液相后,形成卷渣类夹杂物,卷渣类夹杂物会在后续过程中持续与钢液发生反应. 关于结晶器卷渣类夹杂物的研究多数着眼于夹杂物的卷入机理[15-17]、夹杂物对轧材质量的影响,鲜有关于卷渣类夹杂物成分演变的研究. 本文研究发现缺陷处夹杂物的具体成分和结晶器保护渣原始成分有很大的差别,这表明保护渣被卷入钢中后发生的成分转变是不可忽略的. 卷渣类夹杂物与钢液的反应机理类似于渣-钢反应,区别在于前者的反应比表面积远远大于后者. Ohguchi等[18]基于渣-钢耦合反应模型研究了渣脱硫的反应动力学.Harada等[19-20]和Zhang等[21-22]将 Robertson的模型应用到精炼过程,研究了精炼过程夹杂物成分的演变. 这些研究表明耦合反应模型可以用于预测渣-钢反应过程中夹杂物成分的演变.

为了研究结晶器保护渣型夹杂物成分演变过程,本文将耦合反应模型应用到卷渣类夹杂物和结晶器钢液的反应过程,建立了一个与保护渣原始成分一致的夹杂物和钢液反应的动力学模型,并研究了卷渣类夹杂物的尺寸、在钢液中的停留时间、以及密度等因素对卷渣类夹杂物成分转变的影响.

1 镀锡板缺陷处的成分

选取镀锡板缺陷处的不同位置进行SEM-EDX成分分析,元素含量如表1所示,这些位置均含有较高含量的F和Na元素,而F和Na元素是结晶器保护渣的典型成分,结晶器保护渣的成分如表2所示,可以判断缺陷来自于结晶器卷渣带入的大颗粒夹杂物. 将检测到的元素含量转换成化合物含量,转换时不考虑Fe元素的含量,Ca元素的分配遵循CaF2/CaO比值不变的原则,CaF2/CaO比值取保护渣中CaF2/CaO的比值. 不考虑Fe元素的含量是因为对缺陷处夹杂物进行EDX分析时,由于镀锡板缺陷处夹杂物厚度很薄,X射线很容易穿透夹杂物层进入钢基体层,导致EDX分析得到成分含有一定量的Fe元素;此外,由于F元素属于轻质元素,因为所用电镜在分析轻质元素时的能力不足,得不到准确的F元素含量,因此按照CaF2/CaO比值不变的原则转换CaF2和CaO.

表1 镀锡板缺陷处不同位置元素含量(质量分数)Table 1 Chemical composition at different defect locations on the tinplate %

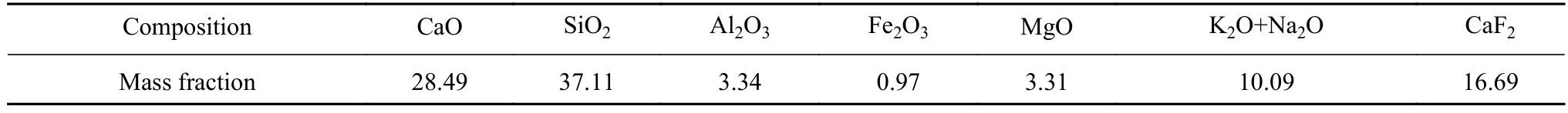

表2 结晶器保护渣成分Table 2 Composition of the mold flux %

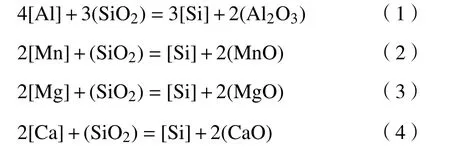

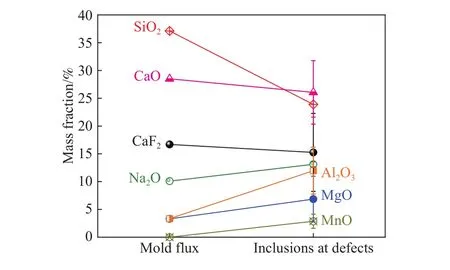

缺陷处不同点处夹杂物的化学成分如图1所示,夹杂物中CaO含量普遍较高,且随位置波动较大;CaO含量高的位置Al2O3含量较低;SiO2和MnO含量较为稳定. 总体而言,缺陷处夹杂物MnO含量最低,其次为MgO,CaO含量最高,SiO2次之. 缺陷处夹杂物成分主要为CaO-Al2O3-SiO2-Na2O-CaF2,此外还含有少量的MgO和MnO,其中CaO的质量分数为19%~40%;Al2O3的质量分数均小于20%,最低为2.4%;SiO2的质量分数较为稳定,为24%左右;MgO的质量分数低于10%;MnO的质量分数为3%左右.

图1 镀锡板缺陷处不同位置的化学成分Fig.1 Composition of inclusions at defects on the tinplate

虽然缺陷处的夹杂物来自结晶器保护渣,但其成分与结晶器保护渣有明显的差别,两者的成分对比如图2所示. 与结晶器保护渣对比,缺陷处夹杂物的SiO2的质量分数显著下降,由37%降低到24%;Al2O3的质量分数明显升高,由3.3%升高到12.0%;CaO和CaF2的质量分数略有下降,Na2O,MgO的质量分数略有升高. 值得注意的是,结晶器保护渣中没有MnO,而在缺陷处不同位置的夹杂物中均含有少量MnO. 这些变化表明结晶器保护渣卷入钢液后,其成分并不是恒定不变,而是会随着浇铸的进行,卷渣类夹杂物不断和钢液进行反应,成分随着在钢中的停留时间而变化. 结合表3给出的钢液成分,推测出在浇铸过程卷渣类夹杂物与钢液主要发生如下反应,其中主要以钢液中的溶解铝还原夹杂物中的SiO2为主.

表3 钢液化学成分Table 3 Chemical composition of the molten steel %

图2 结晶器保护渣成分和缺陷处化学成分的对比Fig.2 Comparison of compositions of mold flux and inclusions at defects

2 卷渣类夹杂物-钢液之间反应的动力学模型

2.1 模型基本理论

结晶器保护渣卷入钢液后与钢液发生反应使卷渣类夹杂物的成分发生改变. 为了对成分变化进行定量描述,本节建立了耦合热力学平衡和动力学扩散的卷渣类夹杂物和钢液的反应动力学模型.

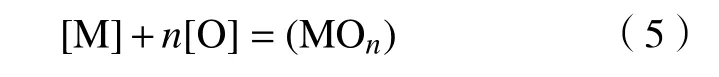

结晶器保护渣由于钢渣界面波动而卷入钢液中,因为在浇铸过程不断有新的保护渣加入到结晶器内,所以认为卷渣类夹杂物的初始成分即为保护渣的原始成分,主要包括CaO、Al2O3、SiO2、MgO、CaF2和Na2O. 钢液中参与反应的元素包括Ca、Al、Si、Mn、Mg和 O 六种元素,因为保护渣内不含有CaS等硫化物,缺陷处夹杂物成分也没有发现S元素的存在,所以不考虑钢液中的S元素参与反应. 本模型不考虑CaF2和Na2O的反应,认为CaF2和Na2O的总量不变. 反应通式如式(5)所示,本模型考虑的所有化学反应如表4所示.

表4 夹杂物与钢液反应动力学模型所考虑的化学反应Table 4 Chemical reactions considered in the current model

因为结晶器保护渣为液态,所以本模型假定卷渣类夹杂物为球形,且夹杂物直径不随反应而发生改变. 另外,由于卷渣类夹杂物总量比较小,忽略卷渣类夹杂物-钢液反应所引起的钢液成分变化,假设钢液成分始终保持不变.

卷渣类夹杂物-钢液之间的反应是多个化学反应同时发生,并且同时达到平衡的过程,反应示意图如图3所示. 按照双膜理论,夹杂物-钢液界面两侧存在各自的边界层,反应仅在界面上发生,反应物和反应产物在界面层内扩散,夹杂物本体和钢液本体内各物质分布均匀,浓度梯度仅在界面层内存在. 整个反应过程分为以下几个步骤:

图3 卷渣类夹杂物-钢液反应示意图Fig.3 Schematic of the reaction between the inclusions and the steel

(1)钢液中组元[M]由钢液本体经钢液侧边界层向界面迁移;

(2)夹杂物中组元(MOn)由夹杂物本体经夹杂物侧边界层向界面迁移;

(3)钢液组元和夹杂物组元在界面上发生化学反应;

(4)夹杂物相反应产物由界面经夹杂物侧边界层向夹杂物本体迁移,并与夹杂物本体组元混合均匀;

(5)钢液相反应产物由界面经钢液侧边界层向钢液内迁移,并与钢液本体组元混合均匀.

因为夹杂物-钢液反应温度很高,一般认为界面上的化学反应不是反应过程的限制性环节,即步骤(3)速度很快,本模型忽略步骤(3)所需的时间,认为界面上化学反应时刻保持平衡态.

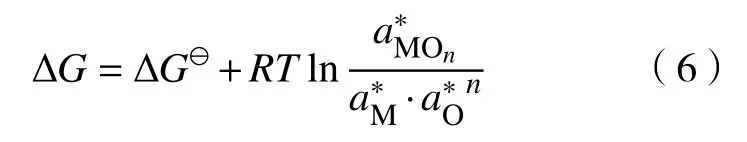

采用耦合热力学平衡和动力学扩散的方法求解界面平衡. 对于式(5)的反应,其吉布斯自由能变为:

其中,ΔG为化学反应的吉布斯自由能变化,J·mol-1;Δ为标准吉布斯自由能变化,J·mol-1;R为气体常数,J·mol-1·K-1;T为示绝对温度,K;a为组元活度;上标*表示夹杂物-钢液界面.

钢液相组元活度采用瓦格纳模型计算:

其中,fM为组元M的活度系数;[%M]为钢液中组元M的质量分数;e为一阶活度相互作用系数;r为二阶活度相互作用系数;n为钢液中组元数量,本模型中钢液组元为Fe-C-Si-Mn-P-S-Ca-Al-Mg-O,所以n=10;[%j], [%k]分别钢液中第j、k个组元的质量分数.

夹杂物相组元活度采用共存理论[23-24]计算,夹杂物相中存在离子型化合物如(Ca2++O2-),和分子型化合物如(SiO2). 夹杂物相中总的摩尔数为离子型化合物和分子型化合物的总和,化合物的活度即为其在夹杂物相中的摩尔分数:

对于卷渣类夹杂物中的CaF2和Na2O,本模型认为这两者均为离子型化化合物,且不与夹杂物中其他简单化合物生成复杂化合物,因此这两者的活度分别为:

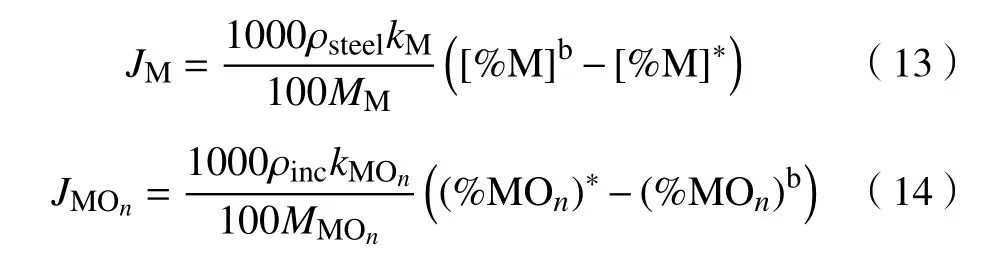

钢液侧和夹杂物侧的界面层内组元的扩散是整个反应过程的限制性环节. 钢液组元和夹杂物组元在界面层内的传质通量方程为:

其中,JM和JMOn分别代表钢液和夹杂物中组元的传质通量,mol·m-2·s-1;ρsteel和ρinc分别为钢液和夹杂物的密度,kg·m-3;kM和kMOn分别为钢液侧和夹杂物侧的传质系数,m·s-1;MM为钢液组元M的分子量,kg·mol-1;MMOn为夹杂物组元 MOn的分子量,kg·mol-1;上标 b 表示本体,*表示界面.

根据质量守恒原则,夹杂物-钢液界面上无物质的积累,钢液中组元M和夹杂物中组元MOn的传质通量守恒:

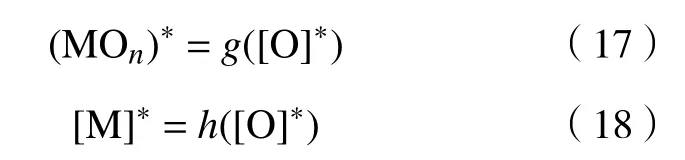

由式(13)~(15)可将(MOn)*的浓度表示为 [M]*浓度的函数:

因为界面上时刻处于平衡态,所以ΔG=0,即式(6)等于零,因此可进一步将[M]*的浓度表示为[O]*浓度的函数:

根据电荷守恒定律,界面上正负离子的通量和为零:

将式(17)和(18)代入式(19),得到一个仅有[O]*浓度一个未知量的方程,采用数值方法进行求解,最终得到各组元在界面处的浓度.

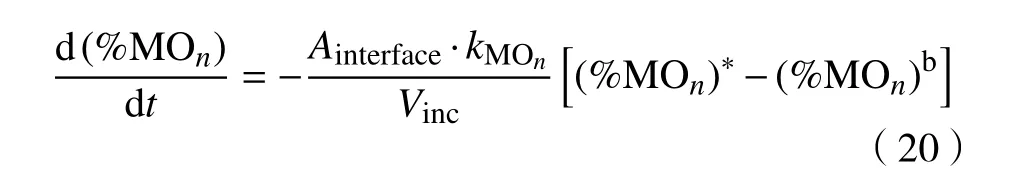

在已知各组元界面浓度的前提下,采用公式(20)计算一个时间步长内夹杂物组元的扩散量.

其中,Ainterface为界面接触面积,m2;Vinc为夹杂物体积,m3;t为时间,s.

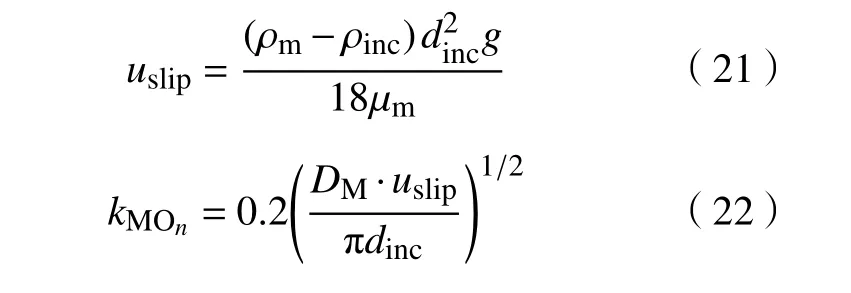

钢液-夹杂物反应过程的传质系数与夹杂物和钢液的相对速度有关[22],相对速度和夹杂物的尺寸有关[22],计算公式如下:

其中,uslip为夹杂物和钢液的相对速度,m·s-1;dinc为夹杂物直径,m;g为重力加速度,m·s-2;μm为钢液黏度,Pa·s;DM为元素M在钢液中的扩散系数,m2·s-1,取值如表 5 所示.

表5 不同元素在钢液中的扩散系数Table 5 Diffusivities of elements in the molten steel 10-9 m2·s-1

2.2 模型验证

本节以100 μm卷渣类夹杂物为例,计算了夹杂物成分随反应时间的演变. 计算初始条件如表6所示,钢液中[Ca]和[Mg]由于含量较低,检测不出准确值,表中所列为假设值.

表6 模型初始条件Table 6 Initial conditions used in the calculations

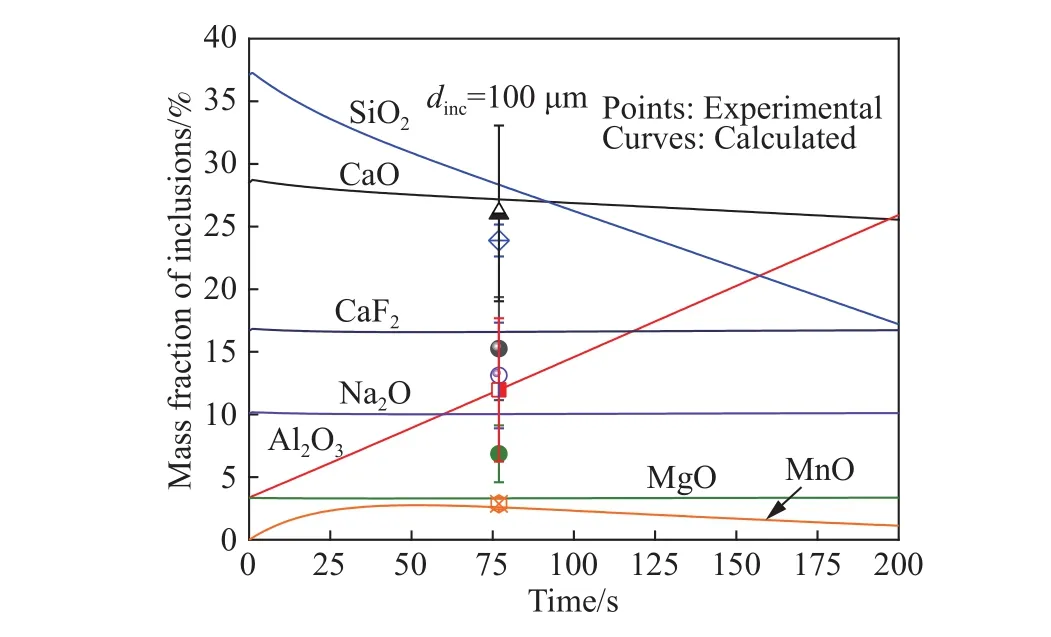

图4为采用本模型计算的卷渣类夹杂物成分随反应时间的变化. 随着卷渣类夹杂物与钢液的不断反应,卷渣类夹杂物的成分发生了明显的变化. 夹杂物中SiO2含量逐渐下降,Al2O3含量逐渐升高,CaO含量缓慢下降,MnO含量先升高后后降低,MgO、CaF2、Na2O含量基本稳定不变. 当反应时间足够长时,夹杂物中SiO2和CaO完全消失,夹杂物成分主要为Al2O3和少量的MgO、CaF2、Na2O.

图4 计算得到的卷渣类夹杂物成分随时间的演变Fig.4 Calculated evolution of the composition of mold-flux-entrapped inclusions over time

根据计算结果,可将整个演变过程分为三个阶段. 第一阶段发生的反应主要为钢液中的[Al]还原夹杂物中的SiO2,表现为SiO2含量的迅速下降,Al2O3含量的迅速升高,此外还包含MnO的析出和回溶以及CaO的被还原;当夹杂物的SiO2在被完全消耗掉后,反应进入第二阶段,这一阶段主要发生[Al]还原夹杂物中的CaO的反应,夹杂物中Al2O3含量缓慢升高,CaO含量缓慢下降;当夹杂物中的CaO被完全消耗掉后,夹杂物的演变进入第三阶段,在这一阶段,夹杂物中成分基本维持不变,夹杂物和钢液处于动态平衡.

将缺陷处夹杂物成分与模型计算结果进行对比,结果如图5所示. 对于直径为100 μm的卷渣类夹杂物,采用模型计算的结果表明,当夹杂物与钢液反应约80 s后夹杂物的成分与镀锡板缺陷处夹杂物的成分十分吻合,说明镀锡板缺陷处的夹杂物的确来源于卷渣,因为卷渣和钢液的反应使其在镀锡板缺陷处的成分不同于保护渣原始成分.

图5 模型计算的夹杂物成分和与镀锡板缺陷处成分的对比Fig.5 Comparison of the calculated and experimental compositions of inclusions at defects

采用本模型的计算结果与实验结果基本吻合但仍有误差,这是由本模型的局限性决定的. 本模型计算卷渣类夹杂物的成分演变时,仅考虑夹杂物和钢液的反应,根据相关文献报道[19-21,23-24],夹杂物在凝固冷却、热处理和轧制过程均会持续发生转变,这是本模型尚未考虑的地方.

3 卷渣类夹杂物成分转变的影响因素

卷渣类夹杂物成分在钢液中的演变主要由动力学扩散决定,而影响组元的扩散有很多因素,包括卷渣类夹杂物的尺寸、密度和夹杂物在钢液中的停留时间. 本节通过动力学模型研究了这些因素对夹杂物成分的定量影响.

3.1 卷渣类夹杂物的尺寸

图6为模型计算的直径为10 μm~3 mm的卷渣类夹杂物的成分的演变过程. 夹杂物尺寸对成分的演变速率具有显著影响,夹杂物成分的变化速率与夹杂物尺寸呈负相关,当夹杂物尺寸增大时,成分转变速率降低.

图6 不同尺寸卷渣类夹杂物成分的演变. (a)dinc=10 μm;(b)dinc=30 μm;(c)dinc=300 μm;(d)dinc=500 μm;(e)dinc=1 mm;(f)dinc=3 mmFig.6 Transformation of inclusions of different diameters entrained in the mold flux: (a) dinc=10 μm; (b) dinc=30 μm; (c) dinc=300 μm; (d) dinc=500 μm;(e) dinc=1 mm; (f) dinc=3 mm

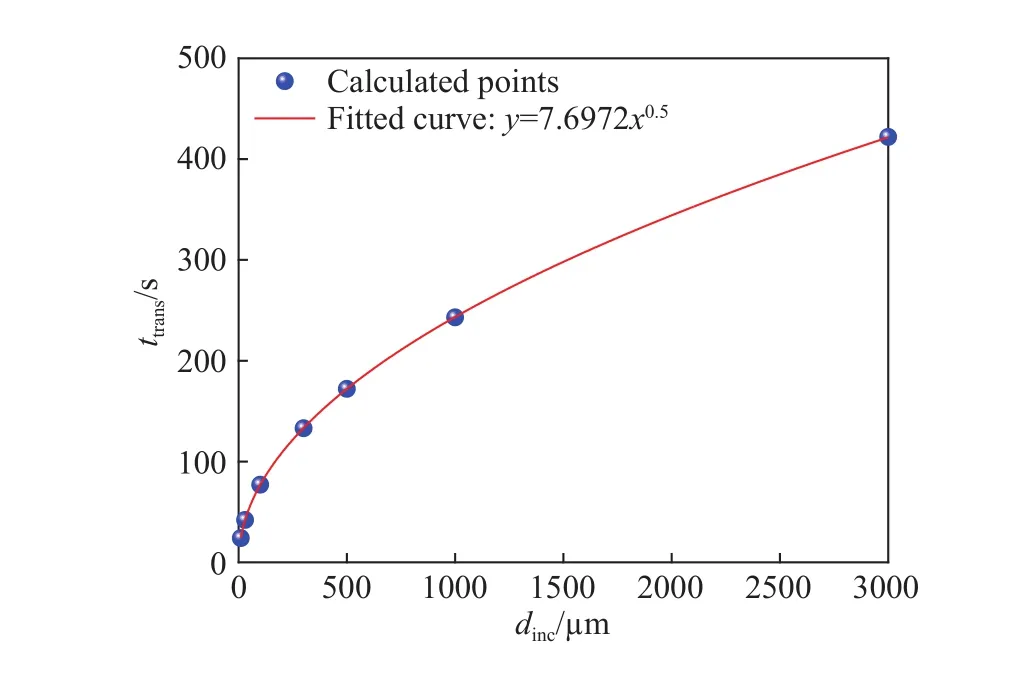

以缺陷处夹杂物成分为转变终点,计算不同尺寸夹杂物转变为缺陷处夹杂物成分所需要的时间,结果如图7所示. 随着夹杂物尺寸的增大,转变为缺陷处夹杂物成分所需时间也在增大,转变时间与夹杂物尺寸呈幂函数关系,如下式(23)所示:

图7 夹杂物转变为缺陷处化学成分所需时间与夹杂物尺寸的关系Fig.7 Relationship between the size of inclusions and the time required for their transformation

其中,ttrans为保护渣类夹杂物转变为镀锡板缺陷处成分所需的时间,s;dinc为卷渣类夹杂物的直径,μm.

3.2 卷渣类夹杂物的初始密度(保护渣的密度)

保护渣密度对界面层内组元的扩散和界面上的热力学平衡均有重要作用,为研究不同保护渣密度对卷渣类夹杂物成分演变的影响,本节以直径为100 μm的夹杂物为例,计算了不同保护渣密度情况下夹杂物的演变过程,结果如图8所示.

图8 不同初始密度卷渣类夹杂物成分演变Fig.8 Evolution of the composition of inclusions with different initial densities entrained with the mold flux

保护渣的密度与卷渣类夹杂物成分的转变速率呈负相关,保护渣密度越大,成分转变速率越慢. 一方面是因为保护渣密度越大时,卷渣类夹杂物和钢液的密度差就越小,夹杂物和钢液的相对滑移速度就越小,使夹杂物-钢液的扩散系数变小,最终减小了界面层内的扩散量,拖慢了整体的反应速率;另一方面,密度影响夹杂物相组元活度系数的计算,进而影响界面上化学平衡的计算. 综合这两方面因素,夹杂物密度在演变过程发挥着重要作用.

同样以缺陷处化学成分为转变终点,计算了初始密度为 500、1000、2000、2500、3000、3500和5000 kg·m-3七种夹杂物转变为缺陷处化学成分所需要的时间,结果如图9所示. 随着夹杂物初始密度的增大,转变为缺陷处化学成分所需时间也在增大,时间与夹杂物尺寸呈多项式函数关系,如式(24)所示:

图9 转变为缺陷处夹杂物成分所需时间与夹杂物初始密度的关系Fig.9 Relationship between the initial density of inclusions and the time required for their transformation

其中,ρinc为卷渣类夹杂物的初始密度,kg·m-3.

3.3 夹杂物在钢液中的停留时间

为了研究结晶器保护渣滴卷入钢液后与钢液之间可能的反应时间,对卷渣类夹杂物在钢液中的停留时间进行了计算. 由于直接模拟卷渣类夹杂物的卷入涉及多相流、钢液和渣相表面张力、钢液凝固等诸多因素,为了简化模型,本文不直接模拟结晶器保护渣的卷入现象,而是将夹杂物的初始位置设置为水口处,以水口处随中间包钢液喷出的夹杂物在钢液中的停留时间粗来略估计卷渣类夹杂物在钢液中的停留时间. 这一假设是相对合理的,因为根据结晶器内钢液的流场,在存在双环流时,保护渣一经卷入到钢液中后会随着钢液的流动而优先运动到水口处,随后的运动与从水口处喷出的夹杂物的运动相似. 因此水口处喷出的夹杂物在结晶器钢液中的停留时间要略低于真实的卷渣类夹杂物在钢液中的停留时间,但用于估计真实的卷渣类夹杂物的停留时间是可行的.

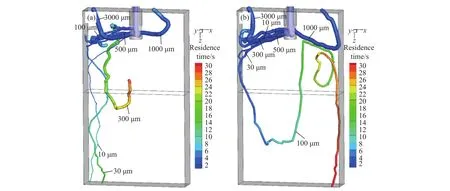

通过建立三维数值模型对断面为1000 mm×230 mm的结晶器内大型卷渣类夹杂物的上浮、传输及捕获进行了研究. 结晶器内钢液的流动通过k-ε模型求解,在钢液流场计算稳定后依次投入直径为 10、30、100、300、500、1000和 3000 μm 的夹杂物,每个尺寸的夹杂物数量为3080个,结晶器内夹杂物的运动采用DPM模型求解.

为了研究夹杂物在钢液内的平均停留时间,本研究定义了两类夹杂物终止运动的条件. 一是夹杂物运动至结晶器上表面被上浮去除,二是夹杂物在凝固坯壳处被捕获. 夹杂物被投入钢液中到夹杂物终止运动这一过程即为夹杂物在钢液内的运动过程,其运动时间即为夹杂物在钢液内的停留时间.

为了研究不同直径夹杂物在结晶器内的运动规律,记录了不同直径在结晶器内的运动轨迹,如图10所示. 大尺寸夹杂物所受浮力较大,因此较容易通过上浮在弯月面处去除. 随着拉速增大,射流冲击增强,因此大尺寸夹杂物水平运动距离也相应增大. 小尺寸夹杂物跟随性较好,因此与钢液流股运动轨迹相类似. 拉速 1.4 m·min-1下 10 μm和30 μm夹杂物被钢液带入到结晶器深处. 拉速1.8 m·min-1下100 μm夹杂物首先随左侧下环流先向下运动再向上运动至右侧钢液射流处,并最终随右侧流股运动至计算域出口. 夹杂物在结晶器内的停留时间随着夹杂物直径改变而变化,本研究统计计算了不同夹杂物在钢液中的平均停留时间,结果如图11所示. 可以看出,平均停留时间随着夹杂物直径的增大而减小;1 μm夹杂物平均停留时间为195 s左右,而200 μm夹杂物平均停留时间减小至71 s左右;不同尺寸夹杂物最大的停留时间在500~1000 s之间. 当夹杂物尺寸较小时,夹杂物在钢液中的停留时间远大于夹杂物成分转变所需的时间,表明小尺寸夹杂物一旦被卷入钢液中,将有充足的时间转变为缺陷处的成分. 当夹杂物尺寸大于140 μm时,夹杂物平均停留时间开始小于成分转变所需时间,但夹杂物最大停留时间仍然远大于成分转变所需时间,表明部分大尺寸夹杂物依然具有充足的停留时间转变为缺陷处的成分.

图10 不同拉速对夹杂物轨迹的影响. (a)1.4 m·min-1;(b)1.8 m·min-1Fig.10 Influence of pulling speed on the trajectory of inclusions: (a) 1.4 m·min-1;(b) 1.8 m·min-1

图11 拉速为1.8 m·min-1条件下钢液中夹杂物尺寸和平均停留时间的关系Fig.11 Relationship between the size of inclusions and the average residence time at a pulling speed of 1.8 m·min-1

此外,在夹杂物被凝固壳捕捉之后,钢液还有一个冷却、凝固、继续冷却的过程. 在轧制之前还要使用加热炉在1200 ℃条件下加热60 min,根据相关文献报道[25-29],这一段时间内夹杂物在固体钢中的成分转变也很显著. 所以,结晶器渣卷入钢液后,发生成分的转变是必然的. 这既解释了为什么在钢液中没有发现和结晶器保护渣原始成分完全一致的夹杂物,也解释了为什么镀锡板一部分表面线状缺陷中尽管含有Na和Ca,但其含量与保护渣原始成分区别非常大的原因.

4 结论

本文通过分析镀锡板缺陷处夹杂物的成分,明确了缺陷处夹杂物的来源,并在此基础上建立了结晶器卷渣类夹杂物和钢液反应的动力学模型,通过与实验数据的对比验证了本模型的正确性,并研究了不同影响因素对夹杂物成分演变过程的影响. 结论总结如下:

(1)镀锡板表面缺陷处夹杂物部分来源于结晶器保护渣,但其成分不同于保护渣,随浇铸过程的进行,卷渣类夹杂物不断与钢液反应,致使其成分发生变化,因此不能直接将缺陷处成分和保护渣成分进行对比,这两者没有准确的对应关系.

(2)通过耦合热力学平衡和动力学扩散建立了卷渣类夹杂物和钢液反应的动力学模型,以100 μm卷渣类夹杂物为例,将计算结果与实验结果进行对比,缺陷处夹杂物成分和模型计算结果较为吻合,100 μm卷渣类夹杂物和钢液反应约80 s后,其成分转变为缺陷处夹杂物成分.

(3)卷渣类夹杂物成分转变为缺陷处夹杂物成分所需时间和夹杂物尺寸以及夹杂物密度有关,尺寸越大,密度越大,转变速率越小,所需时间越长. 密度为2500 kg·m-3时,所需时间与夹杂物尺寸呈幂函数关系;直径为100 μm时,所需时间与夹杂物密度为二次函数关系.

(4)结晶器和液相穴内的钢液流动和夹杂物运动的模拟结果表明夹杂物在钢液中的平均停留时间随着夹杂物直径增大而减小. 对于直径为10 μm的夹杂物,其最大停留时间约为1000 s,平均停留时间为195 s;对于直径为200 μm的夹杂物,其最大停留时间约为500 s,平均停留时间为71 s.

(5)当前模型仅考虑了卷渣类夹杂物和钢液的反应动力学,下一步工作将开展卷渣类夹杂物在后续连铸坯凝固、冷却和加热过程中成分变化的动力学研究.

致谢

本文作者感谢燕山大学高钢中心(HSC)、先进制造用高品质钢铁材料开发与智能制造北京市国际科技合作基地(ICSM)和北京科技大学高品质钢研究中心(HQSC)的资助.