SLM-316L细丝脂润滑摩擦磨损性能

黄明吉,韩建磊,董秀萍

1) 北京科技大学机械工程学院,北京 100083 2) 北京科技大学顺德研究生院,顺德 528300 3) 北京工商大学材料与机械工程学院,北京100048

金属橡胶是由金属丝空间相互勾联而形成的一种匀质多孔材料,能可靠地工作在高低温、酸腐蚀、油污染、盐雾、强辐射等恶劣环境中. 在发挥减振、隔振功能时,其本质上是内部的金属丝相互之间摩擦耗散能量. 金属丝磨损到一定程度会影响金属橡胶整体的隔振减振性能,从而缩短其使用寿命[1-2]. 因此研究金属丝的摩擦磨损性能对于提高金属橡胶的使用寿命具有重要意义. 目前金属橡胶都是经金属丝螺旋、编织、卷绕、加压成型制备而成,成形工艺复杂,难以成形形状复杂的金属橡胶[3].

选择性激光熔融(Selective laser melting,SLM)技术具有成型复杂、多种材料、多功能梯度、多尺度构件的技术优势,广泛应用于实际工程中[4-5].316L不锈钢由于其具有良好的韧性和耐蚀性成为SLM技术最常用的材料之一[6]. 国内外学者已经对SLM制件的摩擦性能做了相关研究. Sander等对比了用SLM技术和常规铸造制备的FeCrMoVC工具钢零件的力学性能和摩擦磨损性能,实验得出与传统铸造零件相比,SLM样品具有更高的硬度和更低的磨损率[7]. Zhu等研究了SLM-316L不锈钢零件在润滑接触条件下的摩擦磨损性能,研究得出SLM样品的晶粒远比传统制造样品的晶粒细小,使其拥有更强的抗磨损性能,同时由于其表面的孔隙结构引起的润滑改善,多孔SLM样品的摩擦系数更低[8]. 对于表面孔隙结构改善润滑的现象,Huang等认为具有孔隙的表面类似于表面织构,可以通过空化和吸力效应产生额外动力压力,及时捕获磨损碎片等机制减少了摩擦磨损[9]. Li等研究表明表面织构能够增加承载能力,改善润滑对提高材料摩擦磨损性能有积极影响[10]. 因此,SLM制品表面粗糙度差的固有缺点却能作为天然织构显著改善材料的摩擦磨损性能. 有学者在工艺参数对SLM-316L成型质量的影响方面做了充分的研究. 黄明吉等实验得出改变扫描间距和能量密度会直接影响成形试样的表面粗糙度、孔隙率[11]. Zhang等研究表明表面质量取决于激光功率和扫描速度[12].

本文基于SLM技术能够制备形状复杂零件、制件特殊的表面孔隙结构对摩擦磨损性能的改善和优于常规铸造材料的磨损性能,利用前期研究探索出的较为成熟的SLM-316L细丝制备工艺参数[13],制备出表面质量良好的金属丝. 针对金属橡胶脂润滑的使用工况,研究SLM-316L细丝在脂润滑条件下的摩擦磨损性能,探索其在脂润滑条件下载荷(F)和摩擦速度(v)的改变以及载荷和摩擦速度共同作用的Fv因子对其摩擦系数和磨损率的影响规律,并深入分析其磨损机制,为提高SLM制备的金属橡胶的使用寿命提供参考.

1 试验材料与方法

1.1 试验材料

试验采用SLM技术,通过金属3D打印机EPM100T对气雾化316L奥氏体不锈钢粉末进行加工,316L奥氏体不锈钢粉末的参数见文献[13]. 打印机配有波长为1030 nm的光纤激光器,能够形成 φ50 μm 的光斑,打印环境氧气量≤1000 mg·L-1.

采用分区棋盘扫描策略,打印工艺参数最优值如表1所示. 制备出直径φ0.8 mm,致密度约为99.40%的316L不锈钢丝.

表1 SLM工艺参数Table 1 Process parameters of selective laser melting (SLM)

1.2 摩擦磨损试验

采用自制的往复式摩擦磨损试验机进行试验,如图1所示,将两根SLM-316L细丝分别固定在上、下工作台,使其呈90°放置. 本试验在室温条件下进行,润滑脂采用XY-2固体润滑脂,可以附着在细丝表面不流失. 载荷分别为5、10和15 N,摩擦速度分别为 120、180、240和 300 mm·min-1,不同试验条件下的Fv值如表2所示. 试验时间为60 min,得到不同条件下摩擦系数和磨损深度随时间变化的曲线,并用磨损深度曲线30 min后的斜率表示材料的磨损率. 每组试验重复3次. 试验完成后为彻底去除SLM-316L细丝接触表面因摩擦试验所产生的磨屑,用超声波对所有细丝清洗15 min. 采用扫描电镜(Scanning electron microscope,SEM)对试件表面磨痕形貌进行测试,用能谱仪(Energy dispersive spectrometer, EDS)检测摩擦表面元素种类与原子分数,以分析SLM-316L细丝的磨损机制. 图2为SLM-316L细丝未摩擦的表面能谱数据图,由图可知,未摩擦的SLM-316L细丝表面氧元素的原子分数约为22.2%.

图1 摩擦磨损试验机及接触示意图Fig.1 Friction and wear testing machine and schematic of contact

图2 未摩擦细丝能谱数据图Fig.2 EDS energy spectrum data graph of an un-rubbed filament

2 试验结果及分析

2.1 载荷对细丝摩擦磨损性能的影响

图3是摩擦速度为240 mm·min-1条件下细丝的不同摩擦参数随载荷变化的曲线图.

图3 不同载荷下的摩擦参数图. (a)摩擦系数;(b)磨损深度;(c)摩擦系数的稳定值和磨损率Fig.3 Friction parameters for different loads: (a) frictional coefficient;(b) wear depth; (c) stable value of the friction coefficient and wear rate

由图3(a)可以看出,当载荷为10和15 N时,摩擦系数均在前5 min内快速增大,而载荷为5 N时摩擦系数增长比较平缓. 这是由于当载荷较大时(10和15 N),细丝表面的微结构发生塑性变形,使得实际接触面积增加,从而导致摩擦系数快速增大[14]. 当载荷较小时(5 N),接触压力不足以使细丝表面结构发生塑性变形,只有表面微结构凸起部分点接触,实际接触的面积很小,因此摩擦初始阶段摩擦系数增长缓慢. 随着摩擦试验的进行,由于摩擦生热导致细丝摩擦副之间温度上升,使得固体润滑脂的黏度逐渐下降,其局部剪切应力降低,对细丝之间相对滑动的阻力减小,同时附着在细丝周围的固体润滑脂能够及时进入摩擦副,使得细丝摩擦副之间充分润滑,从而导致摩擦系数逐渐降低,直至稳定在某一数值[15]. 从3种不同载荷试验的稳定摩擦系数对比来看(图3(c)),摩擦系数随载荷的增大而减小,载荷为5 N时摩擦系数最大,稳定在0.52左右,当载荷为10 N时摩擦系数下降约30%.

图3(b)为不同载荷下磨损深度随时间变化的曲线,可以看出,在0~5 min内,磨损深度均快速增加,随着摩擦试验的进行,磨损深度增长变缓且呈现线性增长趋势,磨损率基本趋于稳定,这是因为在摩擦初期,上下细丝表面突出的颗粒磨损导致材料磨损率较大,随着摩擦的进行,摩擦表面逐渐增大,接触面积逐渐稳定,在界面处产生均匀摩擦,从而磨损率降低[16]. 对比3种载荷条件下稳定阶段对应的磨损率,如图3(c)所示,磨损率在载荷为10 N时最小,为0.0575,比载荷为5和15 N的磨损率分别减小约40%、31%.

图4 为3种不同载荷条件下细丝磨损后的表面形貌图、局部放大图及对应的能谱数据. 由图4(a)看出,在试件表面有与摩擦方向一致的犁沟,基本没有磨屑,氧元素的原子分数比较未摩擦SLM-316L细丝变化不大,这是由于当载荷较小时,上下细丝摩擦表面接触力度不够,导致细丝之间实际接触面积小,细丝之间间隙较大,润滑膜较厚,同时由于摩擦引起的温升较小,润滑脂的黏度较高,对细丝之间相对滑动的阻力较大[17]. 摩擦产生的磨屑能够及时被润滑膜带走,防止磨粒进一步磨损试件,因此磨损深度较小,无磨屑且无明显的磨粒磨损痕迹. 载荷增大,摩擦副之间的接触压力也在逐渐增大,使得细丝表面发生塑性变形,表面的孔隙结构变小,摩擦副之间润滑膜厚度逐渐减小,使得润滑膜产生的阻力降低[18-19]. 分析图4(b)可以看出,试件表面有较浅的犁沟和少量的磨屑,氧元素的原子分数高于未摩擦SLM-316L细丝,其磨损机制为磨粒磨损和轻微的氧化磨损. 图4(c)为载荷15 N的扫描电镜图和能谱数据,试件表面有轻微的磨痕和大量的点蚀痕迹,摩擦系数的波动可能是磨粒与摩擦层局部断裂相互作用的结果,氧元素的原子分数明显高于未摩擦SLM-316L细丝,其磨损机制为疲劳磨损和氧化磨损,其原因是当摩擦副承受的载荷较大时,上下细丝之间相对滑动时产生的热量能够快速地使润滑膜黏度减小,形成稳定的润滑膜,从而使得润滑脂产生的摩擦阻力大幅减小,起到减摩抗磨的作用. 同时由于摩擦生热会加剧摩擦表面氧化,生成一层氧化膜,同样能够起到薄膜润滑的作用,但会使得试件表面软化而加快磨损[20].

图4 不同载荷下磨损表面的扫描电镜图及能谱图. (a)5 N;(b)10 N;(c)15 NFig.4 SEM and EDS spectra of the wear surface under different loads: (a) 5 N; (b) 10 N; (c) 15 N

2.2 摩擦速度对摩擦磨损性能的影响

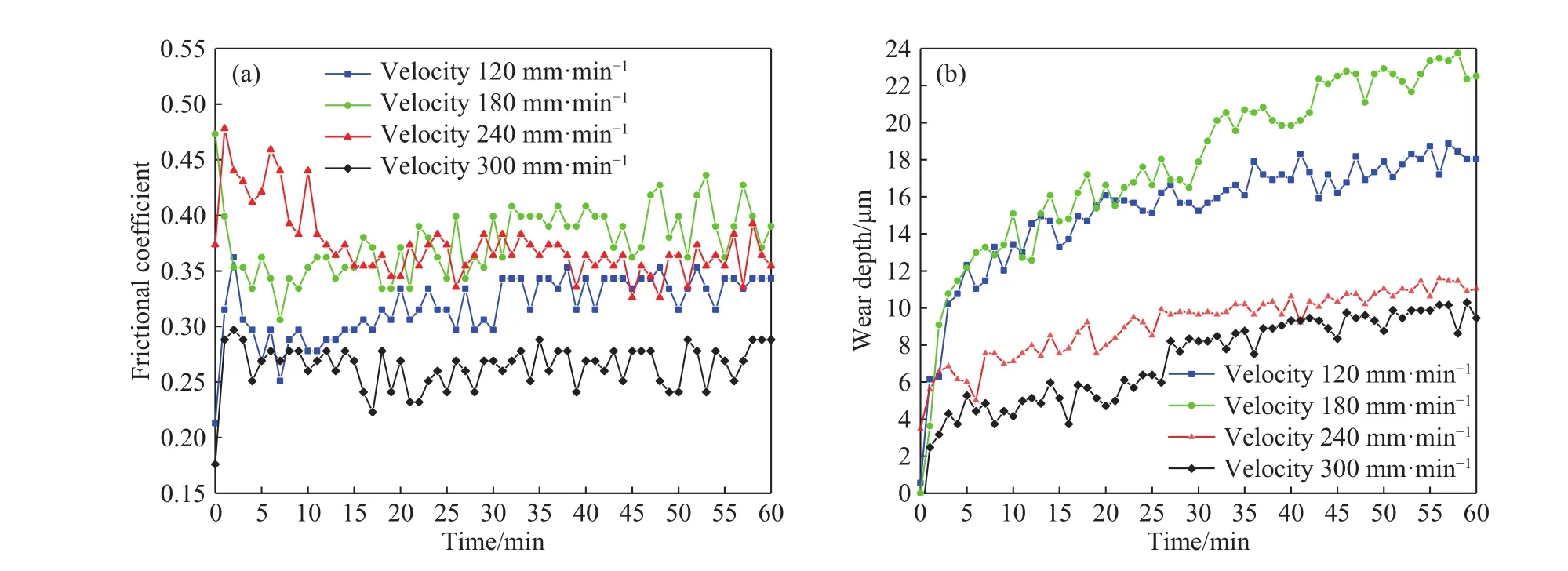

图5是载荷为10 N条件下细丝的摩擦系数和磨损深度与摩擦速度的关系.

图5 不同速度下的摩擦参数图. (a)摩擦系数;(b)磨损深度Fig.5 Friction parameters for different velocities: (a) friction coefficient; (b) wear depth

由图5(a)可以看出,不同摩擦速度下摩擦系数随时间变化的曲线均是先快速增大到最大值,然后逐渐减小,直至达到稳定的摩擦系数. 在试验开始0~20 min内,摩擦系数曲线震荡剧烈,随着试验时间增加,摩擦系数曲线逐渐趋于稳定,在稳定值附近上下波动. 磨损深度曲线在0~5 min内均急剧增加,随着试验时间增加,磨损深度增长逐渐变缓. 试验进行30 min后磨损深度基本呈现线性增长趋势,磨损率基本趋于稳定(图5(b)). 摩擦速度对摩擦系数、磨损深度和磨损率的影响没有明显规律,图6为摩擦系数的稳定值和不同摩擦速度对应的磨损率柱状图,可以看出,摩擦系数和磨损率均随速度的增大呈先升后降的趋势. 当摩擦速度为120和180 mm·min-1时,摩擦系数曲线随时间振荡幅度较大,这是因为此时摩擦速度太低无法形成流体动力膜提供额外的流体动力升力,导致承载能力降低,在一定程度上增大了摩擦阻力[21],因此较低摩擦速度下摩擦系数处于较高水平. 当摩擦速度为180 mm·min-1时摩擦系数和磨损率均最大,摩擦系数最大约为0.39,磨损率最大约为0.1316,其磨损率远远超过其它3种速度. 当摩擦速度为240和300 mm·min-1时,细丝磨损率最小并且基本相同,较最大磨损率下降超过56%,但摩擦速度为240 mm·min-1时摩擦系数比300 mm·min-1时提高了33%,仅比180 mm·min-1时的最大摩擦系数降低9%. 因此,SLM-316L细丝在摩擦速度240 mm·min-1条件下能够保证磨损率较小的同时保持较高的摩擦系数,使摩擦磨损性能最优.

图6 不同速度下摩擦系数稳定值和磨损率柱状图Fig.6 Histogram of the stable value of the friction coefficient and wear rate at different velocities

图7 为4种不同摩擦速度条件下细丝磨损后的表面形貌图、局部放大图及对应的EDS能谱数据. 图 7(a)和图 7(b)分别为速度 120 mm·min-1和180 mm·min-1的SEM图和EDS图,试件表面均有较深的犁沟、少量的磨粒和大量的点蚀痕迹,其氧元素的原子百分比明显高于未摩擦SLM-316L细丝,主要磨损机制为疲劳磨损、氧化磨损和轻微的磨粒磨损,当摩擦速度处于低速时,脂膜厚度随着摩擦速度的增加逐渐减小[22],润滑膜受到的剪切力逐渐增大,此时需要不断有润滑脂的供应,但由于这一阶段摩擦生热较少,润滑膜的温度较低,使得润滑脂的粘性较大,流动性较差,润滑脂供应不足,润滑膜破裂,导致上下细丝直接接触,无法起到隔离上下试件摩擦的作用,发生氧化磨损[23],同时由于低速摩擦,润滑膜无法及时将磨粒带走,导致磨粒继续磨损试件表面,因此出现少量磨粒磨损痕迹,这两种摩擦速度下细丝的磨损深度也较大.由图7(c)可以看出,试件表面较其它速度较为光滑,但有少量磨屑,氧元素的原子百分比略高于未摩擦SLM-316L细丝,因此主要磨损机制为磨粒磨损和轻微的氧化磨损. 由于摩擦生热,使得上下试件表面温度升高,润滑膜温度升高,黏性降低,同时润滑膜所受的剪切力也随速度的升高而增大,两者共同作用使得润滑膜能够及时供应,从而形成稳定的润滑膜,带走摩擦产生的磨粒防止进一步磨损试件表面[24-25]. 同时,由于试件温度的升高,加速了表面氧化物的生成,表面氧化物同样能够起到薄膜润滑的作用,从而减小摩擦系数,Zhu等的研究中也观察到了类似的现象,他们认为表面形成的氧化物可以避免金属和金属直接接触,从而减少摩擦磨损[26]. 图 7(d)为速度 300 mm·min-1的SEM图和EDS图,与图7(c)对比,该试件表面的磨粒更少,氧元素的原子百分比较未摩擦SLM-316L细丝变化不大,这是因为该条件下周围的润滑脂循环更快,能够及时将磨粒带走,避免磨粒进一步磨损试件,同时带走大量摩擦产生的热量,防止试件表面软化,因此磨损深度最小[27].

图7 不同速度下的磨损表面的扫描电镜图及能谱图. (a)120 mm·min-1;(b)180 mm·min-1;(c)240 mm·min-1;(d)300 mm·min-1Fig.7 SEM and EDS spectra of the wear surface under different velocities: (a) 120 mm·min-1; (b) 180 mm·min-1; (c) 240 mm·min-1; (d) 300 mm·min-1

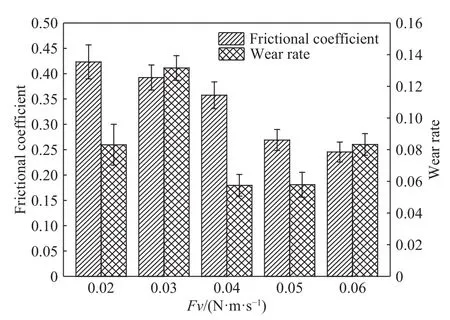

2.3 Fv因子对摩擦系数和磨损率的影响

图8是摩擦系数、磨损率随Fv变化的柱状图. 由图可以看出,随着Fv值的增大,摩擦系数呈下降趋势,在Fv值为0.02 N·m·s-1时摩擦系数最大为0.4232. 而磨损率呈先升后降再升的变化趋势.当 Fv值为 0.02 N·m·s-1时磨损率较小,为 0.0831.当Fv值为0.04 N·m·s-1时磨损率第二次达到极小值,为 0.0575,与 Fv值为 0.05 N·m·s-1时的磨损率0.0579几乎相等. 综合摩擦系数和磨损率对比分析,可以得出2种比较理想的使用工况:Fv值为 0.02 N·m·s-1和 Fv值为 0.04 N·m·s-1. Fv值为0.04 N·m·s-1的 摩擦 系 数比 Fv值为 0.02 N·m·s-1的摩擦系数减小约16%,而磨损率减小约31%,因此,该SLM-316L细丝最理想的使用工况为Fv等于 0.04 N·m·s-1时,即载荷 10 N,摩擦速度240 mm·min-1.

图8 不同Fv下摩擦系数稳定值和磨损率变化趋势图Fig.8 Stable value of the friction coefficient and wear rate at different Fv values

3 结论

(1)脂润滑条件下,SLM-316L细丝的摩擦系数随载荷的增大而减小,磨损率随载荷的增大呈先降后升的趋势,当载荷为10 N时,磨损率最小为0.0575.

(2)脂润滑条件下,SLM-316L细丝的摩擦系数和磨损率均随速度的增加呈先升后降趋势. 当摩擦速度为240和300 mm·min-1时,细丝磨损率基本相同. 摩擦速度240 mm·min-1能够在保证磨损率较小的同时保持较高的摩擦系数,使摩擦磨损性能最优.

(3)SLM-316L细丝在低载荷下磨损机制主要为磨粒磨损和轻微的氧化磨损,较高载荷下氧化磨损加剧并伴随疲劳磨损;低速度下磨损机制主要为疲劳磨损和氧化磨损,较高速度下,氧化磨损作用减弱,以磨粒磨损为主.

(4)摩擦系数随Fv值的增大而减小,磨损率随Fv值的增大呈先升后降再升的变化趋势. SLM-316L细丝最理想的使用工况为Fv等于0.04 N·m·s-1,即载荷10 N、摩擦速度240 mm·min-1.