钙处理对20CrMnTiH齿轮钢中非金属夹杂物的影响

季 莎,张立峰,罗 艳,王伟健,王新东,张建元

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 燕山大学亚稳材料科学技术国家重点实验室,秦皇岛 066004 3) 凌源钢铁股份有限公司技术中心,凌源 122500

高品质齿轮钢对于钢中的非金属夹杂物的性质要求较高,在钢中氧含量较低的同时,对钢中非金属夹杂物的形态、成分、尺寸和分布具有较高要求,以保证钢材质量及连铸过程钢水的可浇性.20CrMnTiH齿轮钢一般采用铝脱氧,钢中易生成大量的高熔点Al2O3类夹杂物,容易导致水口结瘤及钢材性能恶化,需要对其进行改性. 目前较常采用的夹杂物改性方法是通过合理的钙处理,将钢中高熔点的Al2O3和Al2O3·MgO夹杂物改性为低熔点的钙铝酸盐类夹杂物,以防止齿轮钢在浇铸过程中的水口结瘤并降低脆性夹杂物对于齿轮钢性能的危害[1],难以变形的氧化物夹杂是齿轮钢在使用过程中疲劳损坏的主要原因[2]. 合理的钙处理可以减轻水口结瘤,提高连浇炉数,在国内外的钢厂中已经得到广泛的应用[3],但由于钢中含有一定量的T.S和T.O,当钙处理不当时,钢中会生成大量的CaS或CaO等高熔点夹杂物[4-5],同样会导致水口结瘤. 此外,合理的钙处理能够使钢中形成更多的复合硫化物,可以有效降低钢中硫化物夹杂物的长宽比,以实现钢中硫化锰夹杂物的球形和纺锤化[6-7]. 目前对于铝脱氧钢的钙处理具有较多研究,主要包括钙处理对夹杂物的改性机理[8-17]、动力学[18-21]和热力学[22-26]等. 有研究表明,钢中夹杂物的CaS/CaO质量比与钢中的T.S/T.O质量比呈线性相关[15]. 因此,对于钢在钙处理过程中钙的精准加入量研究具有重要意义. Li等[27]研究表明硅铁合金中的钙对夹杂物也有一定的改性作用.郑万等[28]通过数值模拟和实验研究了钙线喂入深度、喂线速度、不同钢种以及钢液温度对钙收得率的影响. 张立峰等[22]根据钢液成分(特别是钢中T.O含量、酸溶铝[Al]含量和T.S含量)、钢液温度、合金中钙的含量、合金的收得率对钙的加入量进行了精准的热力学计算,并用以指导生产实践. 目前文献报道中关于钙处理对钢中非金属夹杂物的改性理论计算,初始钢中夹杂物成分主要简化为 Al2O3[22]或 Al2O3·MgO[29],尚未考虑钢中实际夹杂物成分. 张立峰[30]结合齿轮钢喂钙前钢液中实际夹杂物成分,通过FactSage 7.1软件得到了齿轮钢钢液精准钙处理的液态窗口. 本文以工业试验为基础,研究实际生产过程中钙处理对钢中非金属夹杂物的改性,进一步优化现场喂钙操作.

1 参数对钙收得率的影响

本研究考虑实际齿轮钢中初始夹杂物成分,对钙处理过程夹杂物的转变进行研究. 基于国内某厂齿轮钢KR铁水预处理→BOF→LF→CC生产工艺,在相同喂钙量条件下对1.5、2.0和2.5 m·s-13种喂钙速度进行工业试验,研究了不同喂钙参数对钙收得率的影响. 结合已报道的热力学理论计算结果和钙收得率的影响因素,对不同喂钙量条件下齿轮钢LF精炼喂钙前2 min和中间包浇铸中期进行取样,不同喂钙量炉次中间包内钢液的主要成分如表1 所示. 通过自动扫描电镜随机选取约20 mm2的扫描面积,自动扫描尺寸在1.0 μm以上的非金属夹杂物,研究喂钙量对齿轮钢中非金属夹杂物成分、尺寸、数密度和面积分数的影响,以确定最佳喂钙范围,优化实际生产过程中的喂钙操作.

表1 不同喂钙量炉次中间包内钢液的主要成分(质量分数)Table 1 Main composition of the molten steel in the tundish with different calcium feeding heats %

为研究喂钙参数对钙收得率的影响因素,对钙处理过程钢液的喂钙量、喂钙速度、钙收得率、钢包净空高度和精炼渣层厚度对钙收得率的影响进行了研究,其中钙收得率的计算公式为

式中:T.Catun和T.CaLF为中间包和LF精炼喂钙前钢液中T.Ca质量分数,10-6;LCa为喂钙量,m;W为单位钙线的质量,g·m-1,本文采用 62 g·m-1;φ 为钙线纯度,%,本研究为98%;M为出钢量,t. 不同因素对钙收得率的影响如图1所示,图1(a)为喂钙量为150 m时喂钙前钢中T.Ca含量对收得率的影响,可以看出随着钢中喂钙前T.Ca含量的增加,钙的收得率逐渐降低,当喂钙前钢中T.Ca质量分数高于10×10-6时,钙的收得率急剧下降,仅为10%左右. 排除初始喂钙量高于10×10-6炉次,喂钙速度对钙收得率的影响如图1(b)所示,随着喂钙速度的增加,喂钙过程钢液的喷溅和钙的挥发更加严重,导致钢中钙的收得率降低,同时当喂钙速度降低至1.5 m·s-1时,各炉次钙的收得率均高于20%.图1(c)统计了不同喂钙量对钙收得率的影响,可以看出适当降低喂钙量至100 m时有利于提高钙的收得率,各炉次钙收得率均高于20%. 精炼渣厚度和钢包净空高度对钙收得率的影响如图1(d)所示,当喂线设备固定时,随着精炼渣厚度和钢包净空高度之和的增加,钙线的相对插入深度越小,对应钢中钙的收得率越低,同时当精炼渣厚度和钢包静空高度之和小于800 mm时,钙收得率稳定在20%以上.

图1 钙收得率的影响因素. (a)喂钙前 T.Ca 质量分数;(b)喂钙速度;(c)喂钙量;(d)精炼渣厚度+钢包净空高度Fig.1 Influencing factors of calcium yield: (a) T.Ca before calcium treatment; (b) feeding rate; (c) length of wire; (d) slag thickness and ladle clearance height

2 喂钙量对钢中非金属夹杂物转变的影响

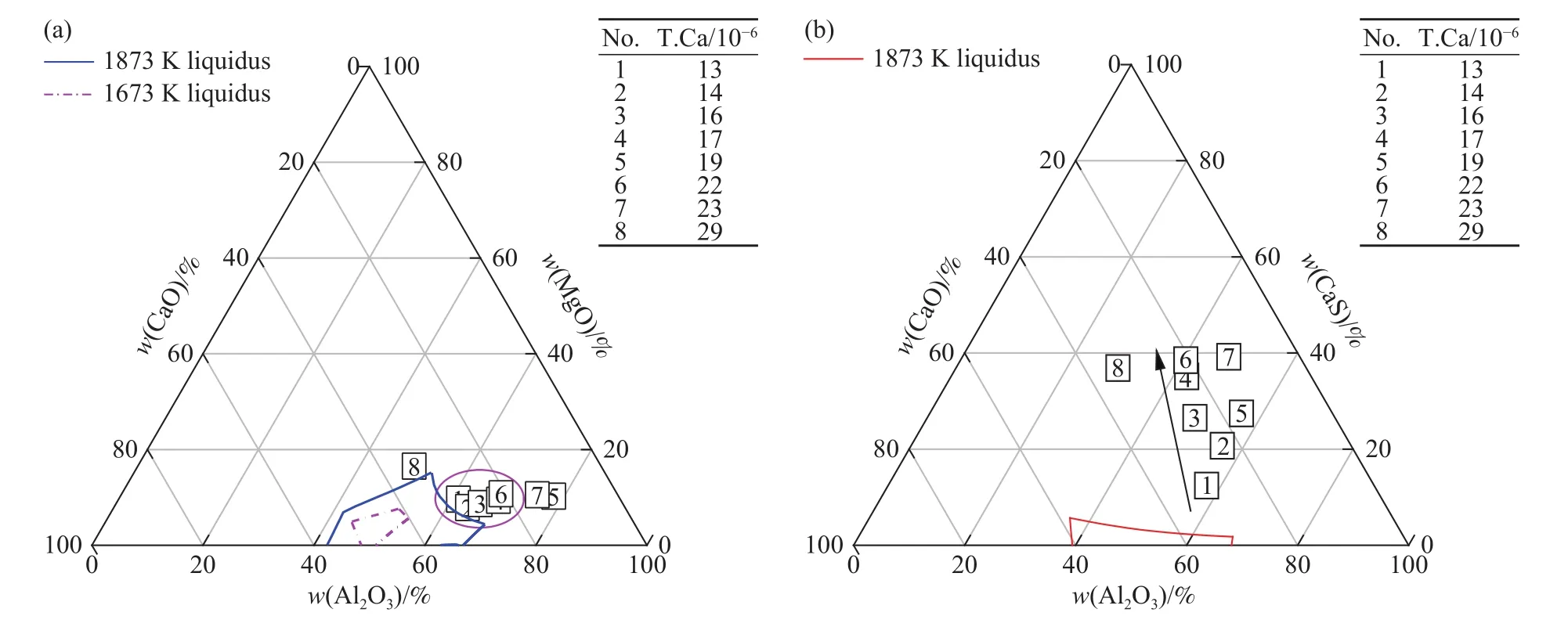

前文中钙收得率影响因素结果表明当喂钙速度为1.5 m·s-1时钙收得率较高,为进一步确定齿轮钢钙处理合理的喂钙范围,在1.5 m·s-1的喂钙速度前提下,对喂钙前和中间包浇铸中期钢中非金属夹杂物进行分析,研究不同喂钙量条件下齿轮钢中非金属夹杂物的改性. 由于齿轮钢钙处理前后非金属夹杂物的主要类型为Al2O3·MgO·CaO和Al2O3·CaS·CaO型. 在本研究中当非金属夹杂物中MgO的质量分数大于CaS含量时,将非金属夹杂物的成分投到Al2O3·MgO·CaO三元相图,反之投到 Al2O3·CaS·CaO三元相图中. 三元相图中五角星表示非金属夹杂物的平均成分,Dmin为扫描的最小夹杂物尺寸,Dmax为扫描的最大夹杂物尺寸. 三元相图中也详细显示了1873和1673 K下不同三元相图的液相区和扫描的夹杂物数量.

2.1 高喂钙量

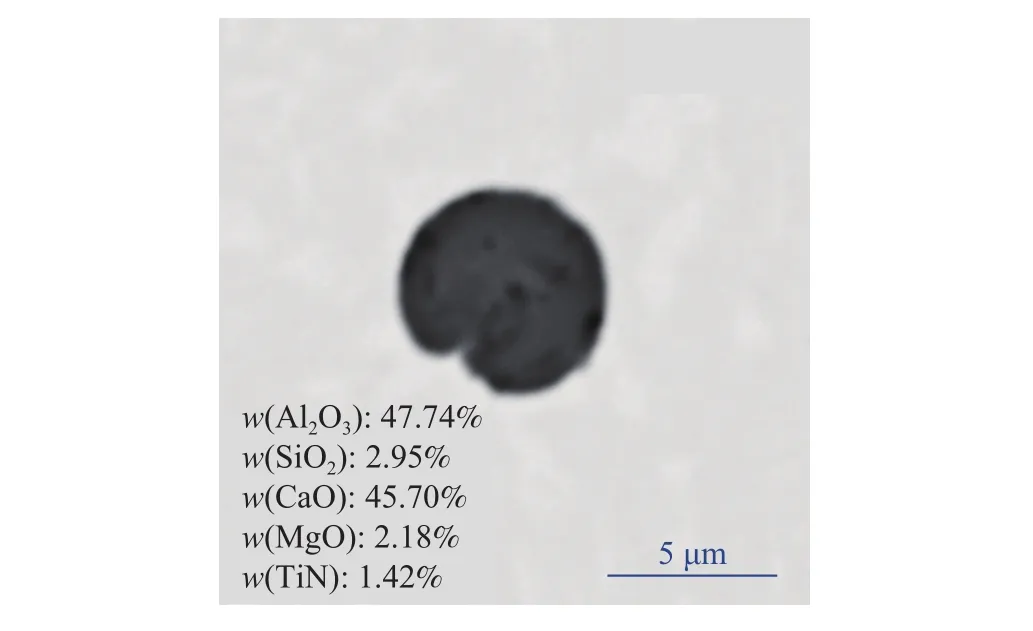

高喂钙量炉次钢中非金属夹杂物的转变如图2和图3所示,喂钙前钢中非金属夹杂物数量较少,夹杂物的主要成分为 Al2O3·MgO·CaO,夹杂物的平均成分靠近低熔点区域,这是由精炼过程中硅铁等合金中的钙对钢中非金属夹杂物的改性所致. 钙处理后,钢中生成大量CaS类夹杂物,钢中非金属夹杂物的平均成分远离低熔点区域,同时由于钙线的加入,钢中非金属夹杂物的数密度明显增加. 中间包浇铸过程中,钢液发生轻微二次氧化,夹杂物中Al2O3含量略有增加. 钙处理后钢中典型非金属夹杂物的形貌及成分如图4所示,钢中喂钙量较高时钢中非金属夹杂物呈球形,夹杂物的主要成分为 Al2O3·MgO·CaO,同时具有较高含量CaS.

图2 高喂钙量炉次喂钙前非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.2 Composition distribution of nonmetallic inclusions before calcium treatment of high calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图3 高喂钙量炉次中间包钢液中非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.3 Composition distribution of nonmetallic inclusions in the molten steel of tundish of high calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图4 高喂钙量炉次钙处理后钢中典型非金属夹杂物形貌及成分Fig.4 Morphology and composition of typical nonmetallic inclusions after calcium treatment of high calcium addition heat

2.2 合适喂钙量

合适钙量炉次钢中非金属夹杂物的转变如图5和图6所示,喂钙前钢中非金属夹杂物数量较少,夹杂物的主要成分为Al2O3·MgO,夹杂物的平均成分远离低熔点区域. 钙处理后,钢中生成少量CaS类夹杂物,钢中非金属夹杂物的平均成分向低熔点区域靠近. 同时由于钙线的加入,钢中非金属夹杂物的数密度略有增加. 图7为钙处理后钢中典型非金属夹杂物的形貌和成分,经钙处理后钢中非金属夹杂物呈球形,夹杂物的主要类型为Al2O3·CaO·MgO,成分分布较为均匀.

图5 合适喂钙量炉次喂钙前非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.5 Composition distribution of nonmetallic inclusions before calcium treatment of appropriate calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图6 合适喂钙量炉次中间包钢液中非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.6 Composition distribution of nonmetallic inclusions in the molten steel of tundish of appropriate calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图7 合适喂钙量炉次钙处理后钢中典型非金属夹杂物形貌及成分Fig.7 Morphology and composition of typical nonmetallic inclusions after calcium treatment of appropriate calcium addition heat

2.3 低喂钙量

低喂钙炉次钢中非金属夹杂物的转变如图8和图9所示,喂钙前钢中非金属夹杂物的主要成分为 Al2O3·MgO·CaO,夹杂物的平均成分远离低熔点区域. 钙处理后,钢中非金属夹杂物的平均成分靠近低熔点区域,夹杂物中含有少量CaS. 典型非金属夹杂物的形貌和成分如图10所示,夹杂物为均相球形的 Al2O3·CaO·MgO.

图8 低喂钙量炉次喂钙前非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.8 Composition distribution of nonmetallic inclusions before calcium treatment of low calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图9 低喂钙量炉次中间包钢液中非金属夹杂物成分分布. (a)Al2O3-MgO-CaO三元相图;(b)Al2O3-CaS-CaO三元相图Fig.9 Composition distribution of nonmetallic inclusions in molten steel of tundish of low calcium addition heat: (a) Al2O3-MgO-CaO ternary phase diagram; (b) Al2O3-CaS-CaO ternary phase diagram

图10 低喂钙量炉次钙处理后钢中典型非金属夹杂物形貌及成分Fig.10 Morphology and composition of typical nonmetallic inclusions after calcium treatment of low calcium addition heat

2.4 钙含量对钢中非金属夹杂物的影响

不同喂钙量条件下钢中非金属夹杂物的成分分布如图11所示,从图中可以看出,钙处理后当钢中T.Ca质量分数低于17×10-6时,钢中非金属夹杂物在Al2O3·MgO·CaO系三元相图中靠近液相区,同时夹杂物中CaS的含量相对较低,钢中非金属夹杂物的熔点较低,有利于有效改善连铸浇铸过程水口结瘤.

图11 不同 T.Ca 含量条件下钢中非金属夹杂物成分分布. (a)Al2O3·MgO·CaO 三元相图;(b)Al2O3·CaS·CaO 三元相图Fig.11 Distribution of nonmetallic inclusions in steel with different T.Ca: (a) Al2O3·MgO·CaO; (b) Al2O3·CaS·CaO

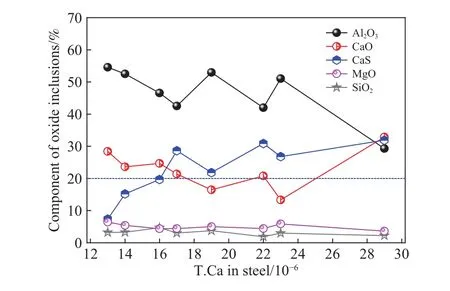

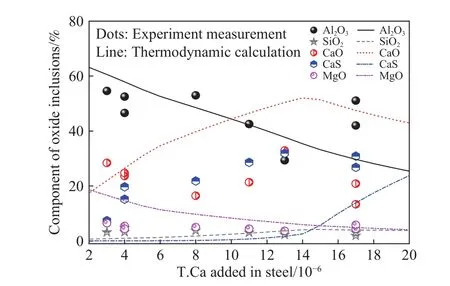

不同喂钙量条件下钢中非金属夹杂物的平均成分变化如图12所示,从图中可以看出,随着钢中钙含量的增加,非金属夹杂物中Al2O3含量整体呈下降趋势、CaS含量呈增加趋势、CaO的含量呈先降低后增加的趋势. 钙处理后当钢中T.Ca质量分数低于17×10-6时,随着钢中T.Ca含量的增加,非金属夹杂物中Al2O3和CaO含量均呈降低趋势,CaS含量明显增加;当钢中T.Ca质量分数高于17×10-6后,非金属夹杂物中CaS质量分数高于20%,同时夹杂物中Al2O3呈明显降低趋势.图13对比了实验结果与热力学计算结果,从图中可以看出理论计算与实验结果具有一致的转变趋势,但由于动力学条件的限制夹杂物的成分略有区别.

图12 T.Ca质量分数对钢中非金属夹杂物平均成分的影响Fig.12 Effect of T.Ca on the distribution of nonmetallic inclusions in steel

图13 实验结果与热力学理论计算的对比Fig.13 Comparison between experimental results and thermodynamic calculation

图14 为不同T.Ca含量对钢中非金属夹杂物的尺寸、数密度和面积分数的影响,结果表明当钢液中T.Ca质量分数小于17×10-6范围内,钢中非金属夹杂物的平均尺寸、最大尺寸以及数密度等参数均较低,钢液的洁净度相对较高. 当钢中T.Ca质量分数高于17×10-6后,钢中生成大量高熔点CaS型夹杂物,夹杂物的平均成分远离低熔点区域,不利于浇铸过程的顺利进行. 结合前文中夹杂物平均成分的变化,可以得到齿轮钢中合理钙处理的钢中T.Ca质量分数上限是17×10-6的结论.

图14 不同 T.Ca 含量对钢中非金属夹杂物的影响. (a)最大尺寸;(b)平均尺寸;(c)数密度;(d)面积分数Fig.14 Effect of T.Ca on nonmetallic inclusions in steel: (a) maximum diameter; (b) average diameter; (c) number density; (d) area fraction

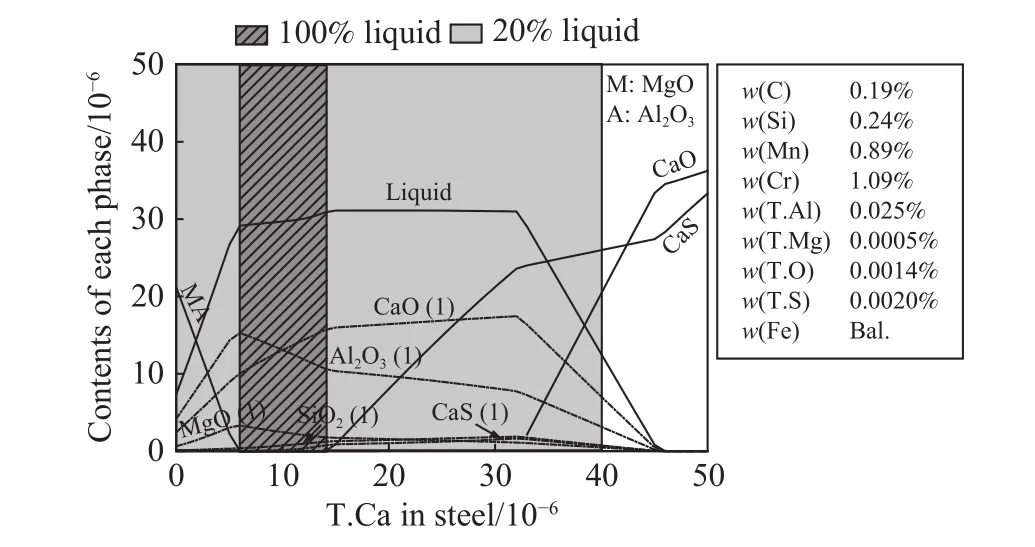

采用FactSage 7.1热力学计算软件进一步研究不同T.Ca含量钢中非金属夹杂物固液相线温度变化,如图15所示,可以看出钢中T.Ca质量分数小于17×10-6时,随着钢中T.Ca含量的增加夹杂物的液相线温度逐渐增加,当钢中T.Ca质量分数高于17×10-6后,夹杂物的液相线温度均高于2000 ℃. 结合图12,钙处理后钢中T.Ca质量分数控制上限在17×10-6,保持夹杂物的熔点较低有利于浇铸过程的顺利进行,与文献[30]中报道的20CrMnTiH齿轮钢钙处理液态窗口具有良好的一致性. 作者所在梯队近期研究表明当夹杂物中液相占20%以上就可以满足钢液在浇铸过程中不完全堵塞水口的条件. 图16为100%液相和20%液相的夹杂物喂钙窗口的对比,从图中可以看出在当前钢液成分条件下,若将喂钙窗口扩大至20% 液相,最佳喂钙窗口从 6×10-6~14×10-6扩大至 0~40×10-6.

图15 不同T.Ca质量分数条件下钢中非金属夹杂物固液相线温度变化Fig.15 Effect of T.Ca on solidus and liquidus of nonmetallic inclusions

图16 100%液相和20%液相的夹杂物喂钙窗口的对比Fig.16 Comparison between 100% and 20% liquid windows of calcium treatment

3 结论

(1)喂钙前钢液中T.Ca含量、喂钙速度、喂钙量以及净空高度和渣厚对钙处理过程钙收得率具有较大影响,适当降低喂钙量,采用1.5 m·s-1的喂钙速度,控制净空高度和渣厚之和小于800 mm可以提高钙收得率至20%以上;

(2)当钢液中T.Ca质量分数小于17×10-6范围内,钙处理对钢中非金属夹杂物的改性效果较好,改性后钢中非金属夹杂物的主要成分为Al2O3·CaO·MgO,夹杂物的平均成分靠近低熔点区域.

(3)随着齿轮钢中T.Ca含量的增加,夹杂物中CaS含量逐渐增加,夹杂物的平均尺寸和数密度相应增加,热力学计算结果表明夹杂物的熔点逐渐增加,当钢中T.Ca质量分数高于17×10-6,夹杂物的液相线温度高于2000 ℃. 为提高齿轮钢的洁净度,优化产品性能,齿轮钢中合理的钙处理的钢中T.Ca质量分数上限是17×10-6.

致谢

本文作者感谢燕山大学高钢中心(HSC)、先进制造用高品质钢铁材料开发与智能制造北京市国际科技合作基地(ICSM)、稀贵金属绿色回收与提取北京市重点实验室(GREM)和北京科技大学高品质钢研究中心(HQSC)给予的帮助和支持.