轨道修补用高性能硫铝酸盐基快速修补材料研究

张广兴

(中铁十八局集团有限公司,天津 300222)

0 引 言

高铁现已成为当代中国重要的一类交通基础设施,然而高速铁路专用的无砟轨道底座板在北方地区因施工、服役过程中日益突出的局部损伤问题,给高铁的营运带来安全隐患,对其缺陷快速修补是当前迫切需要解决的难题。当前国内外研发的混凝土修补材料按其化学组分分为有机和无机两类材料:有机修补材料主要以环氧类树脂、环氧类砂浆、高聚合物或者无机加有机的聚合物组分[1-5],此类材料化学稳定性好、机械强度高、可操作性施工性强,但固化的有机组分韧性较差,抗冻、抗冲击性较差[6-7];无机类修补材料众多,诸如各品种硅酸盐水泥,但其收缩大,易开裂,限制了其推广应用;磷酸镁水泥相继被国内外学者提出,但其水化、凝结硬化速度快,加缓凝剂后强度显著降低,也限制了施工现场应用[8-10]。

在无机胶凝材料中硫铝酸盐水泥盐生产过程中CO2排放量低、可实现负温硬化、微膨胀、碱度低抗酸碱腐蚀性能好、强度和凝结时间可控,在重要工程中得到广泛应用,但其后期强度容易倒缩且作为修补材料时与混凝土断面之间的黏结力相对弱,也有一定的局限性。针对CRTSⅢ型无砟轨道板在北方地区施工过程中出现的破损与缺陷问题,本文依据GB 50728—2011《工程结构加固材料安全性鉴定技术规范》中结构加固用聚合物改性砂浆的技术要求加固材料的流动性不能太高,否则修补和加固效果较差。以快硬硫铝酸盐水泥为基材,通过调整硅灰、胶粉、偏高岭土的掺量,来研究一种高黏结力和抑制后期强度倒缩的改性加固砂浆修补材料,通过测试其抗压强度、黏结强度、抗冻性能、磨耗性能的变化规律,旨在得出最佳改性砂浆配比,以期对工程应用的重要指导意义。

1 试 验

1.1 原材料以及配合比

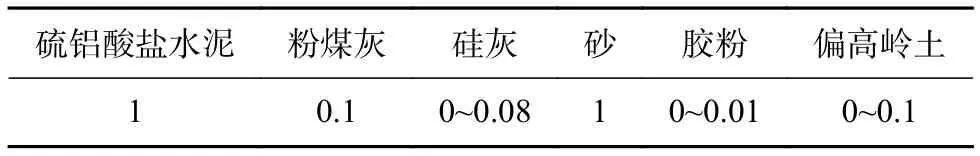

水泥:金隅水泥有限公司生产的42.5快硬硫铝酸盐水泥;粉煤灰:河南裕东发电厂生产的FⅡ级灰;硅灰:山东博肯材料公司生产,SiO2≥90%,平均粒径 0.1~0.15 μm;砂:六安金寨提供的中砂,洗净,选取粒径为0.63~1.18 mm;胶粉:市场购得821专用胶粉;偏高岭土:济南瑞盛祥化工有限公司提供。底座板设计强度为C40,确定修补材料的配合比如表1所示。

表1 高性能无机快速修补材料配合比

1.2 试验方法

1) 强度测试:抗压强度参照GB/T 17671—1999《水泥胶砂强度检验方法》测试,抗压强度试验采用WED-300型电子式万能试验机测试;

2) 抗冻性能依据GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试;

3) 黏结性测试:以 P·O 42.5R级水泥制作出水泥砂浆基块(40 mm×40 mm×160 mm),放置28 d以上使其变形达到稳定状态,用砂轮切割机从中间平均分成两半,确保切割面垂直平整,用水洗去表面粉尘后擦干,重新放入三联模内,留出另一半以浇筑待测砂浆,成型1 d后拆模,将整个试件放入标准养护箱中养护至28 d,依据GB/T 50081—2019测定其连接位置的黏结强度;

4) 耐磨性测试:依据JTG E30—2005《公路工程水泥及水泥混凝土试验规程》,计算公式如下:

G=(m1-m2)/0.012 5

式中:G——单位面积的磨损量,kg /m2;

m1——试件初始质量,kg;

m2——试件磨损后的质量,kg;

0.012 5——试件磨损面积,m2。

5) X-CT测试:CT机为德国产的YXLON微焦点计算机断层扫面系统,采用平板探测器具有较高的动态监测范围,试验中采用直径40 mm、高约为40 mm的圆柱体试件进行扫描,分辨率以体积像素计算。

2 试验结果与分析

2.1 硅灰掺量对修补材料性能影响

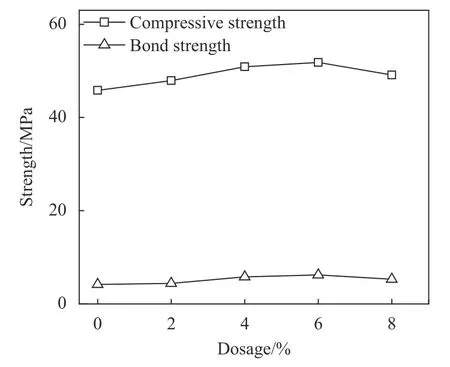

2.1.1 硅灰掺量对强度变化规律

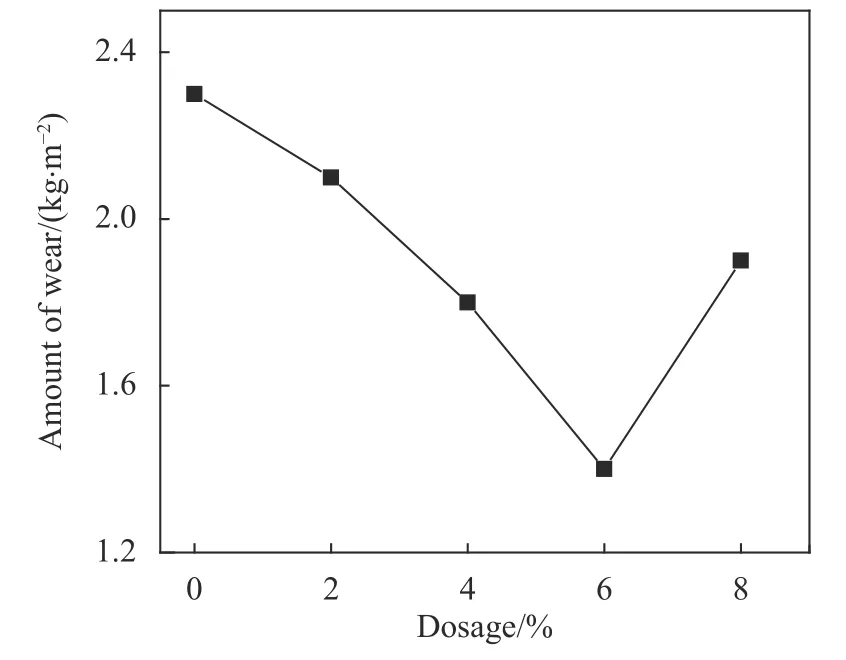

确定不同硅灰掺量下修补砂浆组分的配合比为:硫铝酸盐水泥∶粉煤灰∶砂∶胶粉∶偏高岭土=1∶0.1∶1∶0.008∶0.06,硅灰的掺量分别为0、2%、4%、6%、8%。不同硅灰掺量下硬化砂浆体抗压强度、黏结强度变化规律如图1所示。从图1中可以得出:硬化体的强度变化呈现先增大后减小变化,当硅灰掺量为6%时,抗压强度和黏结强度均达到峰值,稍后随掺量的增大而减小;硅灰掺量为硫铝酸盐质量的2%、4%、6%、8%的硬化体抗压强度分别为掺量为0的104.59%、111.13%、113.10%、107.20%,黏结强度分别为104.76%、138.09%、147.61%、126.19%。综合抗压强度、黏结强度规律发展规律,硅灰的掺量适宜控制在4%~6%。

图1 不同硅灰掺量下硬化砂浆强度变化规律

本研究所采用硅灰,其平均粒径为0.1~0.15 μm之间,该粒径下SiO2具有较高的活性,用于水泥胶凝材料中,可以提高硬化基体强度,其主要原因如下:硫铝酸盐水泥水化生成CAH10、C2AH8六方晶系,微观结构下呈针状或片状,相互胶结,重叠结合,形成坚硬的结晶结合体,使水泥获得较高的机械强度,活性SiO2进一步与硫铝酸盐水泥中的C2S以及石灰石在溶液中生成填充性良好的C-S-H凝胶[11-12];硅灰微集料填充作用,增强胶凝基体的匀质性和稳定性。硅灰因其粒径较小极易发生团聚的作用,当掺入量过大时会增大修补砂浆粘度,降低胶凝基体的匀质性,从而降低强度。

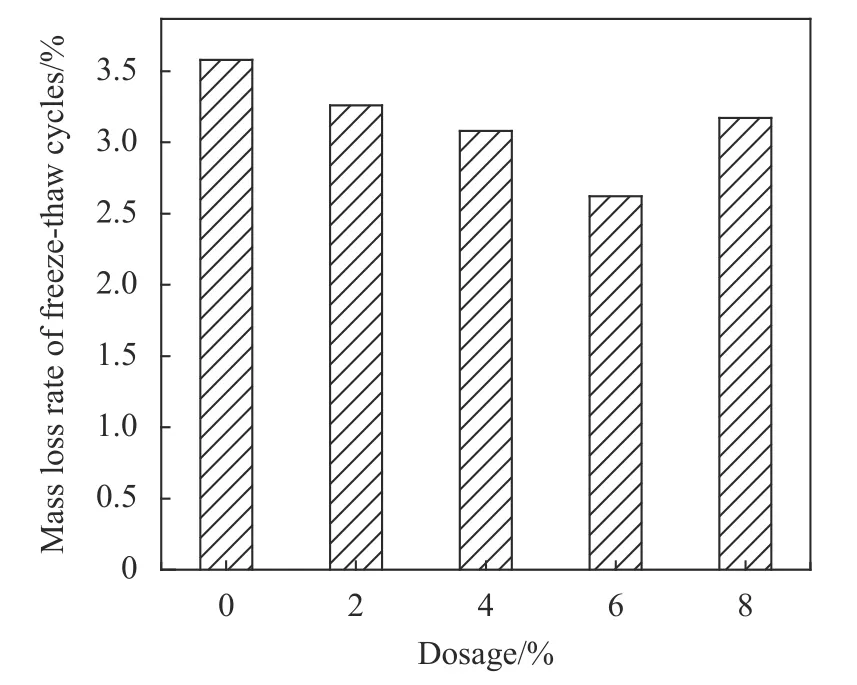

2.1.2 硅灰掺量对抗冻性能影响

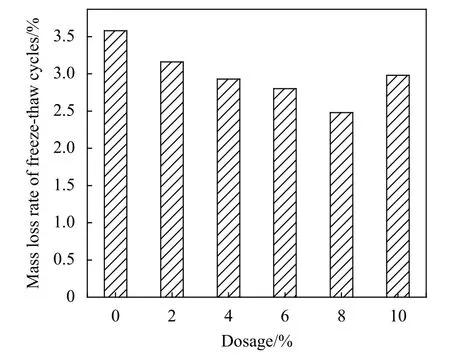

不同硅灰掺量下修补砂浆试件进行150次冻融循环,其冻融循环质量损失结果如图2所示,对比不同硅灰掺量下质量损失率,从图2可以看出,质量损失率呈现先减小后增大趋势,硅灰掺量为6%时,质量损失率最小,硅灰掺量为2%、4%、6%、8%的硬化体冻融循环质量损失率分别为掺量为0的91.06%、86.03%、73.18%、88.55%。

图2 不同硅灰掺量下硬化砂浆冻融循环质量损失率

2.1.3 硅灰掺量对耐磨性能影响

修补材料在服役过程中面临耐磨和冲刷双重腐蚀,开展耐磨性相关试验极其重要。依据JTG E30—2005试验方法,对不同硅灰掺量下硬化砂体磨耗量结果如图3所示,随着硅灰掺量的增加其磨耗率呈现先减小后增大趋势,其中掺量为6%时,磨损量达到最低值,不同硅灰掺量(2%、4%、6%、8%)硬化体的磨耗量分别较空白组为91.30%、78.26%、60.87%、82.61%。

图3 不同硅灰掺量下硬化砂浆磨耗量

综合不同硅灰掺量下硬化体强度发展规律、冻融循环质量损失率、磨耗量结果可知,硅灰掺量在4%~6%时性能效果良好。硬化体的强度性能与抗冻性和耐磨性均呈反向发展规律,强度较高其水化生成的水化产物较多,微结构显示(见2.4和2.5部分)其水化产物相互堆积密实度也较高,抵抗冻融循环作用下的受流水剥蚀冲刷能力越强。

2.2 胶粉掺量对修补材料性能影响

2.2.1 胶粉掺量对强度变化规律

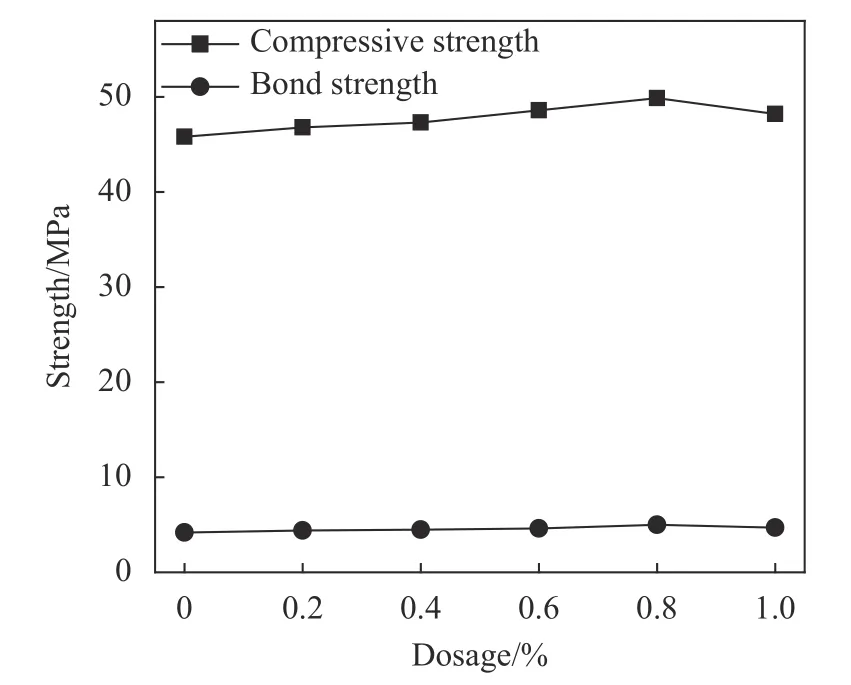

确定不同胶粉掺量修补砂浆组分的配合比为:硫铝酸盐水泥:粉煤灰∶砂∶硅灰∶偏高岭土=1∶0.1∶1∶0.06∶0.06,胶粉掺量分别为硫铝酸盐质量的0、0.2%、0.4%、0.6%、0.8%、1.0%。不同胶粉掺量下修补砂浆硬化体强度变化规律如图4所示,综合抗压强度和黏结强度发展规律可得,胶粉掺量在0.8%时强度达到最大值,低于0.8%时随着胶粉掺量增加强度而增加,高于0.8%时随着掺量的增大而减小,不同胶粉掺量(0.2%、0.4%、0.6%、0.8%、1.0%)硬化体抗压强度略有提高,为空白组(掺量为0) 的102.18%、103.27%、106.11%、108.95%、105.24%,黏结强度为空白组的104.76%、107.14%、109.52%、119.05%、109.47%,与其抗压强度相比,黏结强度提高幅度较大。综合抗压强度、黏结强度规律发展胶粉掺量适宜控制在0.6%~0.8%。

图4 不同胶粉掺量下硬化砂浆强度变化规律

混凝土强度略有提高主要原因为胶粉的掺入。胶粉具有一定的减水效应,其表面的活性成分起到了引气的效果,同时胶粉颗粒之间具有润滑作用,修补砂浆组分在引气和润滑双重作用下流动性显著提高,即修补砂浆的匀质性得以提高,使其强度增加。掺加胶粉,即引入聚合物,聚合物的内聚力会在修补砂浆组分之间产生铆接和桥接,当完成修补的硬化体再次发生破坏时,吸收来自于断裂扩展能量[13],从而阻止微裂纹的扩展,提高硬化体的黏结强度。

2.2.2 胶粉掺量对抗冻性影响

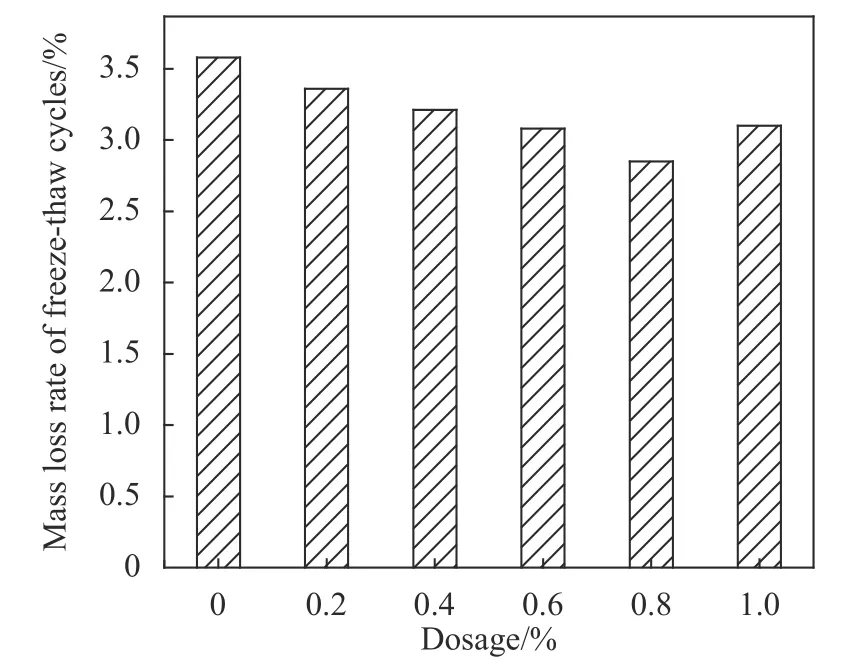

不同胶粉掺量下硬化体冻融循环质量损失率结果如图5所示,从图5中可以看出,胶粉掺量在0.8%时质量损失率最小,低于0.8%时随着胶粉掺量增加质量损失率而逐渐减小,高于0.8%时随着掺量的增大而增大,不同胶粉掺量(0.2%、0.4%、0.6%、0.8%、1.0%)下修补砂浆硬化体质量损失率分别是空白组93.85%、89.66%、86.03%、79.61%、86.59%。

图5 不同胶粉掺量下硬化砂浆冻融质量损失率

2.2.3 胶粉掺量对耐磨性影响

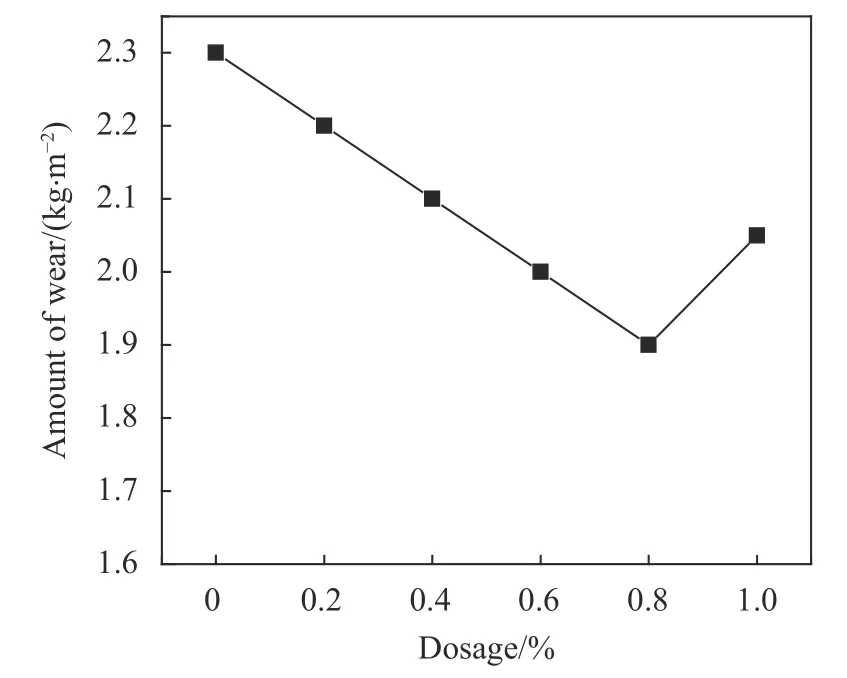

不同胶粉掺量下硬化体磨耗量变化规律如图6所示,也表明胶粉掺量在0.8%时磨耗量最小,掺量低于0.8%时随着胶粉掺量增加磨耗量而逐渐减小,高于0.8%时随着掺量的增大而增大,不同胶粉掺量(0.2%、0.4%、0.6%、0.8%、1.0%)下修补砂浆硬化体质量损失率分别是空白组95.65%、91.30%、86.96%、82.61%、89.13%。

图6 不同胶粉掺量下硬化砂浆磨耗量

2.3 偏高岭土掺量对修补材料性能影响

2.3.1 不同偏高岭土掺量下强度变化规律

确定不同偏高岭土掺量下修补砂浆组分的配合比为:硫铝酸盐水泥∶粉煤灰∶砂∶硅灰∶胶粉=1∶0.1∶1∶0.06∶0.008,偏高岭土掺量分别为硫铝酸盐质量的0、2%、4%、6%、8%、10%。不同偏高岭土掺量下硬化体抗压和黏结强度变化规律如图7所示,从图中可以看出,随着偏高岭土掺量的增加,强度呈现先增长后降低趋势,峰值点掺量为8%,不同偏高岭土掺量(2%、4%、6%、8%、10%)下硬化体强度分别是空白组(掺量0)的105.02%、108.08%、112.88%、116.16%、111.35%,黏结强度分别为空白组的104.77%、116.67%、123.81%、161.90%、121.43%。

图7 不同偏高岭土掺量下硬化砂浆强度变化规律

本研究所用偏高岭土是经高岭土600 ℃煅烧而得,经煅烧而得偏高岭土分子排布不规则,呈现热力学介稳状态,且其内部有大量的活性SiO2和Al2O3,硫铝酸盐水泥中C2S和石灰石水化下激发下具有胶凝性,生成铝硅酸盐网络状结构和C-S-H凝胶,再加上无水硫铝酸钙反应,整个体系的水化产物以离子键和共价键为主、范德华键为辅,因而具有更优越的性能,从而增加水泥混凝土的密实性,大幅度地改善混凝土的强度[14]。活性较低未参与水化反应的偏高岭土因其粒径小,具有良好的填充性。但随着掺量的增大,强度开始出现倒缩现象,主要是由于偏高岭土粉末粒径较小需水量相对较大,且在拌和过程总颗粒极易带电发生团聚现象,造成修补砂浆流动性降低,凝结硬化后试件的匀质性降低,同一试件强度波动较大。

2.3.2 不同偏高岭土掺量下抗冻性能影响

不同偏高岭土掺量下,硬化体冻融循环质量损失率发展结果如图8所示。从图8中可以看出,随着偏高岭土掺量的增加,硬化体冻融循环质量损失率呈先减少后增加,即掺量低于8%时,掺量增大质量损失率逐渐减小,超出8%时,掺量增大质量损失率亦增大,不同偏高岭土掺量(2%、4%、6%、8%、10%)下硬化体冻融循环质量损失率较空白组(掺量为0)为88.27%、81.84%、78.21%、69.27%、83.24%,基于此可得偏高岭土适合的掺量为6%~8%。

图8 不同偏高岭土掺量下硬化砂浆冻融质量损失率

2.3.3 不同偏高岭土掺量下耐磨性能影响

不同偏高岭土掺量下硬化体磨耗量发展情况如图9所示。偏高岭土掺量的增加,磨耗量发展呈先减小后增大趋势,掺量在8%时,磨耗量达到最小值,即此掺量下修补砂浆试件强度最高,性能最优,不同偏高岭土掺量(2%、4%、6%、8%、10%)下硬化体磨耗量较空白组为 89.13%、78.26%、65.22%、56.52%、69.56%,因此偏高岭土的掺量在6%~8%最佳。

图9 不同偏高岭土掺量下硬化砂浆磨耗量

2.4 SEM分析

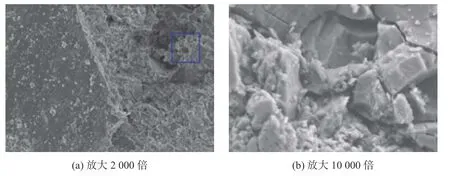

上述研究可得高性能无机快速修补料的最佳配合比为:硫铝酸盐水泥∶粉煤灰∶砂∶硅灰∶胶粉∶偏高岭土=1∶0.1∶1∶0.06∶0.008∶0.08,基于此展开,最佳配合比龄期28天时,硬化体的SEM结果如图10所示。从图10(a)中硬化体微结构水化结晶相排布较为密实,其水化结晶相呈现六方片状分布(图10(b)为图10(a)的局部放大结果图),主要是硫铝酸盐水泥水化生成的产物,片状结构相互胶结、重叠形成大尺寸结晶结合体,进一步促进强度的发展;偏高岭土中活性SiO2和Al2O3以及硅灰成分中SiO2微集料的存在加剧了硫铝酸盐水泥基体的水化反应,相互胶结的结晶相紧密排布提高了微结构断面的致密程度[15]。

图10 最佳配比下高性能无机快速修补料的SEM谱图

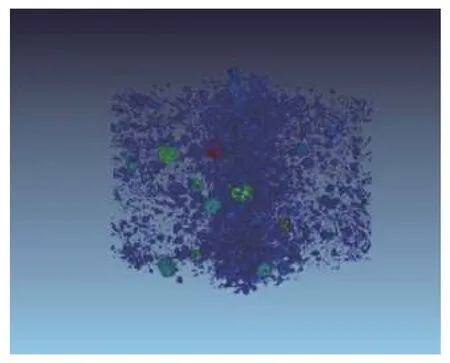

2.5 X-CT分析

X-CT分析旨在探究硬化体材料的体积与缺陷体积的占比情况,即孔隙率=缺陷体积/材料体积,最佳配比下高性能无机快速修补料的三维结构扫描图如图11所示。由图11知空白组(硫铝酸盐水泥∶粉煤灰∶砂=1∶0.1∶1,未掺加硅灰、胶粉、偏高岭土)的材料体积为 7 197.440 92 mm3,缺陷体积为1 383.666 50 mm3,孔隙率为 16.12 %,最佳配合比(硫铝酸盐水泥∶粉煤灰∶砂∶硅灰∶胶粉∶偏高岭土=1∶0.1∶1∶0.06∶0.008∶0.08)材料体积为 9 677.614 26 mm3,缺陷体积为 380.779 42 mm3,孔隙率为 3.79 %。最佳配合比下的孔隙率低于空白组,即最佳配合比内部材料体积的缺陷率低于空白组,与上述微观电镜下分析结论、强度发展结论相一致。

图11 最佳配比下高性能无机快速修补料的三维结构扫描图

2.6 工程应用

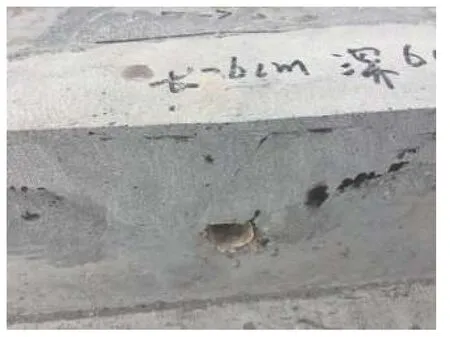

基于所研制的无机快速修补料中硅灰、胶粉、偏高岭土最佳掺量分别为硫铝酸盐质量的6%、0.8%、8%,其配合比为硫铝酸盐水泥∶粉煤灰∶砂∶硅灰∶胶粉∶偏高岭土=1∶0.1∶1∶0.06∶0.008∶0.08,将此配合比应用于修补现场。修补使用工具:高压喷枪、小型搅拌机、抹刀、小型打磨机;修补过程:先将混凝土破损部位剔除,用钢刷除去软弱颗粒,用高压水枪冲刷界面漏出新鲜混凝土;按照高强配比均匀混合材料,加水至拌和均匀为止,最后将修补料均匀填充于混凝土缺陷部位,同时预留150 mm×150 mm×150 mm混凝土试件,修补部位及试件的养护均保持与轨道板养护条件相同,即用薄膜覆盖养护的方法,便于同条件检测现场实际强度;对于混凝土结构破损较大的部位,采用木模板固定,凝结硬化1 h后拆除木模板,待修补料凝结硬化6 h后找平与原有混凝土结构的平整度。图12为修补前拉崩部位,图13为修补后打磨效果,底座板设计强度等级为C40,修补材料龄期28 d后试件抗压强度可达53.0 MPa,满足高性能修补料的技术要求。修补后的养护条件与原轨道板养护条件一致。

图12 修补前拉崩部位

图13 修补后打磨效果

3 结束语

高铁轨道施工以及后期服役过程中不可避免带来底座板缺陷问题。北方地区温度和湿度相对低,需开发相应环境下的新型高性能无机快速修补料,基于此以硫铝酸盐水泥为基材适宜。在硫铝酸盐水泥中掺入硅灰、胶粉和偏高岭土分别是其质量的6%、0.8%和8%时所制备的修补砂浆,强度最大且冻融循环的质量损失率、磨耗量均最低;并借助SEM和X-CT水化产物微观形貌分析证实,最佳配合比下的硬化体的水化结晶相尺寸较小、缺陷较小,微结构整体更加致密;通过修补工艺和修补材料工程应用,进一步证明该材料修补效果良好。