一种用于瞬态高温测试系统动态误差修正的数字反滤波器模块化设计方法

赵晨阳,张志杰,2,陈昊泽,李 超

(1.中北大学仪器与电子学院,山西 太原 030051; 2.仪器科学与动态测量教育部重点实验室,山西 太原 030051)

0 引 言

在航天和兵器技术领域中,瞬态高温的测量一直是科研人员致力研究的课题。瞬态温度都具有变化快、温度高的特点,再加上温度测量环境恶劣且试验具有不可重复性,因此,进行实际测试时对测试要求极高,难度也极大[1-3]。瞬态高温测试常采用接触式与非接触式两种测温方式。非接触式测温,例如红外热成像,受到大气窗口与辐射率变化等因素的影响,测试结果精度难以估计[4-5];接触式测温主要采用分布式的多象限多测点测试方式,每个测试单元基于存储测试技术,以热电偶作为感应器件,并配以调理电路与数字采集电路构成测试系统[6]。测试系统的动态特性主要由热电偶的特性决定,虽然目前世界上可用于高温测试的商用热电偶产品的测温范围广,上升时间在毫秒级,但实际测试结果却很难达到预期,测试误差很大,原因在于热电偶的动态响应特性不能满足瞬态高温的测试要求[7]。

动态校准可以反映传感器的动态特性,热电偶的动态校准源主要有阶跃信号与脉冲信号,阶跃信号激励能够帮助我们获取热电偶的时间常数,通常用一阶系统描述,而热电偶的动态数学模型理论上由二阶线性系统来描述[8],但在实际使用时,二阶线性模型是无法真实反映热电偶的动态特性的,通常需要高阶系统来表征,而高阶系统带来的是复杂的结构与较大的运算量,这为实现瞬态高温测试系统动态误差在线修正带来了一定的难度。

随着数字芯片的发展,在FPGA片上实现数字滤波器的技术已经比较成熟,这为实现系统动态误差提供了思路。在充分掌握热电偶动态特性的基础上,以反问题的思想构建热电偶动态反滤波器模型,以期逼近真实的传热过程[9-10]。数字反卷积滤波器是设计反滤波器的主要方法,而反卷积滤波器主结构设计有两种形式,有限脉冲响应(FIR)和无限脉冲响应(IIR)。FIR滤波器在高阶系数的硬件量化的影响下非常不稳定,相反,IIR由于具有反馈结构,其阶数可以很低,但常规结构的反馈精度低,参数量化的影响明显,计算精度低,时间长,这些问题可以通过结构变化来消除[11-13]。数字反滤波器的结构需要通过动态数学模型来确定,而模型构建的方法可归纳为两类:一类是分析法,另一类是系统辨识法。系统辨识法是利用传感器动态校准实验数据来建立传感器系统的数学模型,主要用于传感机理复杂、结构复杂的传感器。常用的系统辨识法有最小二乘法、极大似然法、辅助变量法、神经网络等,其中最小二乘法及其改进的算法可以有效地获取模型参数[14],因此基于以上事实,在瞬态高温测试系统中设计了数字反滤波器用于系统动态误差的在线修正。本文阐述了动态反滤波器的设计原理,介绍了数字反滤波器模块的设计过程,并通过外场试验验证了模块的功能性与设计方法的有效性。

1 动态反滤波器设计原理

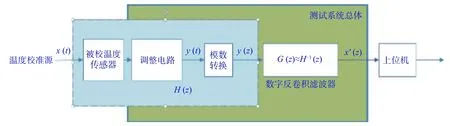

图1 数字反滤波器设计原理

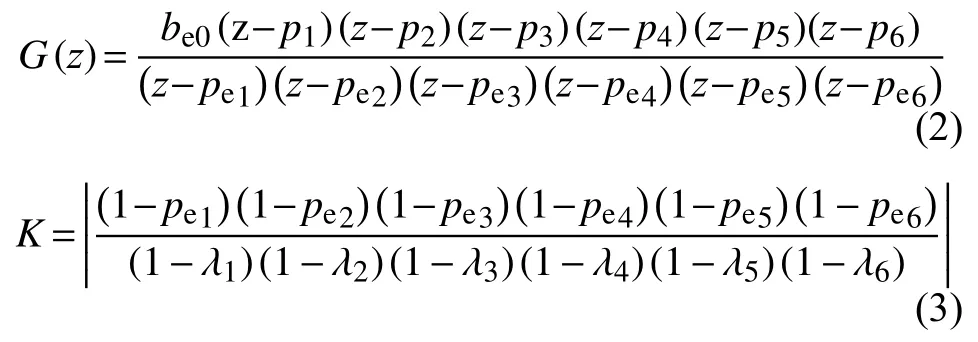

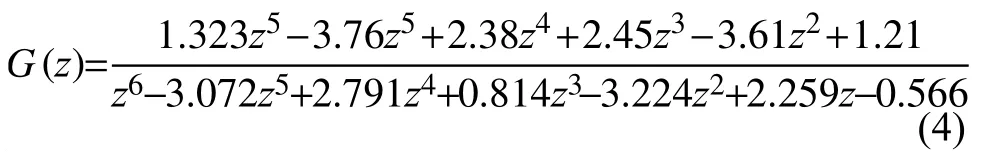

其中H(z)是原始系统的z域传递函数,G(z)是数字反卷积滤波器的z域传递函数。然后假设以LTI表征的测试系统的z域传递函数为

其中zm和pn可以是实数或复数,是系统的零点和极点。下面引入一个反问题,将输入与输出在时间与空间上互换位置,将系统的响应作为输入,信号源作为输出,利用合适的系统辨识方法可以给出反向LTI系统的近似估计。

引言中提到脉冲信号可作为热电偶的一种激励源,而激光器具有对物体的快速加热特性,这使其可应用于对热电偶等接触式温度传感器施加脉冲温度激励,以激光器作为激励源发生器构建热电偶动态校准系统可以同时获取激励源信号与热电偶的动态响应信号,并作为估计反滤波器模型参数的依据。

2 数字反滤波器结构设计方法

2.1 激光窄脉冲校准系统与校准实验分析

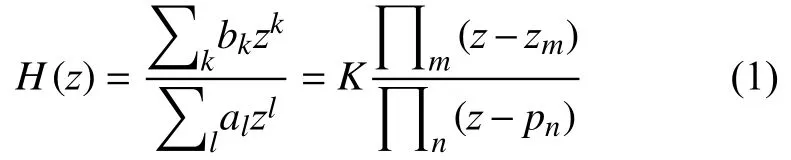

应用高功率半导体激光器构建了热电偶动态校准系统,系统如图2所示。从图中可以看出,动态校准系统主要分为三部分:脉冲激光发射部分、激光光束均匀化部分(微透镜阵列)和测试系统动态校准部分[15-16]。

图2 激光窄脉冲动态校准系统

校准系统中,红外测温仪为IGA 740-LO型红外测温仪,其测温范围为300~2 300 ℃,响应时间为6 μs,可测量直径1~2.6 mm区域的温度,该红外测温仪使用时需要设定材料的发射率。在实验中通过一种简单的方法确定发射率。设置激光器在某一功率下对被校热电偶进行持续加热,当热电偶输出稳定时,应用红外测温仪对加热区域进行测量,通过不断调整红外测温仪的发射率值,直到其输出温度值与热电偶输出值相等,此时的发射率即为被校热电偶表面发射率[17]。

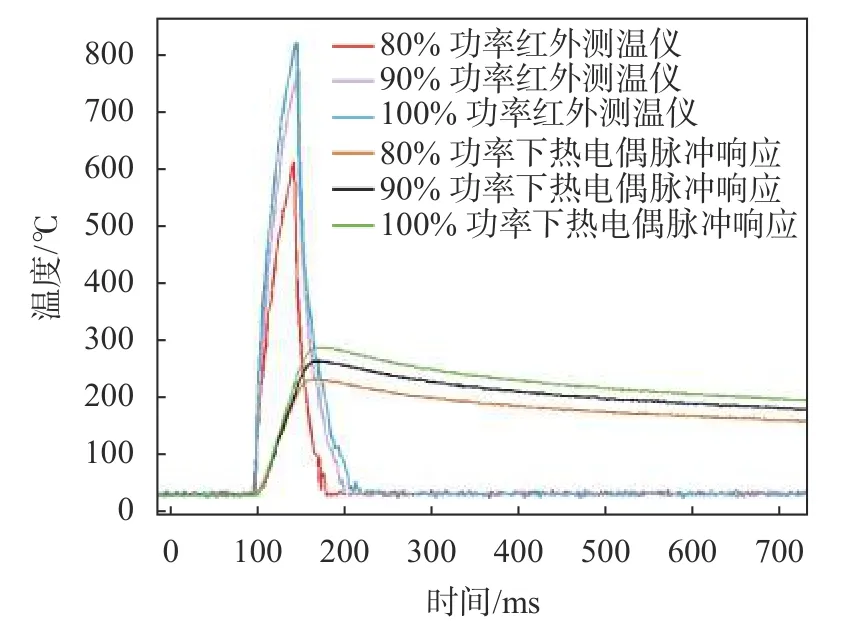

待测热电偶选择了美国OMEGA热电偶丝,有球型与对焊两种不同结点结构、不同丝径的规格可选。综合考虑了实验设备、外场测试与结构安装,选择了偶结直径为0.25 mm规格偶丝作为测试对象。经实验测量,被校热电偶偶丝的表面发射率约为0.4。激光器的输出功率按照百分比调节,故将激光器的输出功率分别设置为80%、90%、100%,100%功率下的理论最高温度不超过1 000 ℃,脉冲宽度设置为5 ms,在室温27.4 ℃下激励热电偶,同时用红外测温仪对准热电偶结点,以便获取激光脉冲源信号,采集系统的采样频率设置为1 MHz,得到不同功率下的热电偶脉冲响应数据与激光脉冲瞬态温度数据,如图3所示。

图3 不同功率下热电偶的动态响应

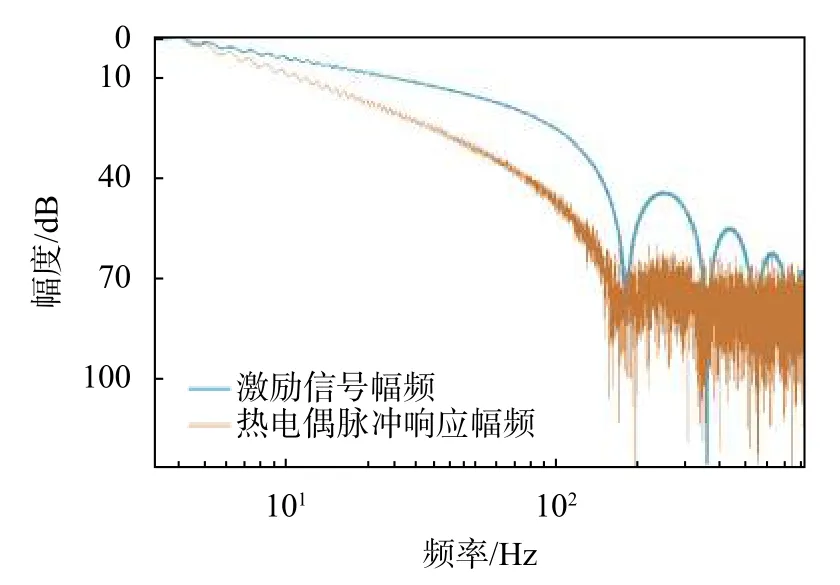

接着获取100%功率下信号的频谱,如图4所示。

图4 100%功率下频率响应对比

结合图3,图4可以看出,激励温度信号具有较宽的频谱,热电偶受限于自身特性,会产生较大动态误差,不能满足测试需要。

2.2 数字反滤波器模型估计

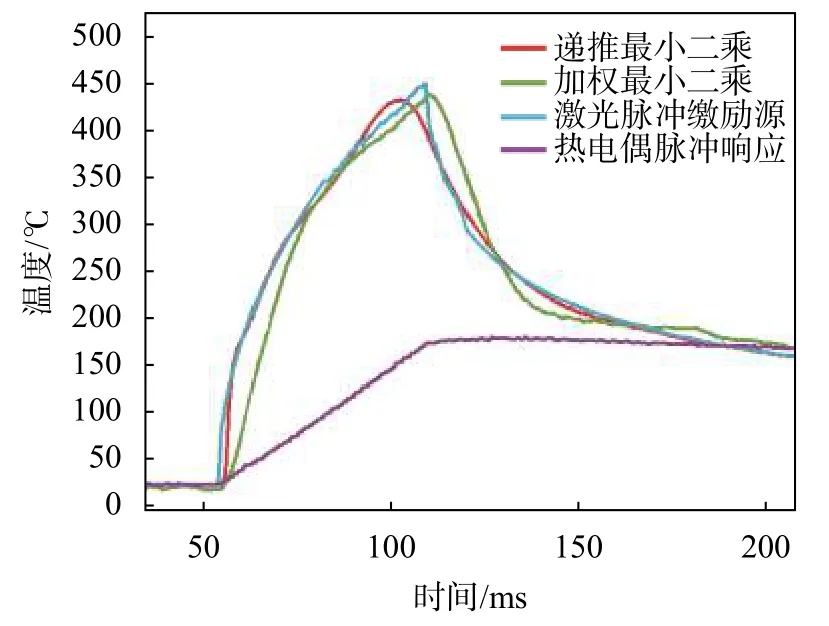

应用基于激光器的热电偶动态校准系统得到校准数据,分别利用加权最小二乘法与递推最小二乘法对被校热电偶动态模型进行系统辨识。

图5 模型辨识结果对比

在相同的数据样本与迭代次数下,递推最小二乘法较加权最小二乘法误差更小,模型更精确,因此选择递推最小二乘法估计反滤波器模型,考虑硬件处理的精度与速度,需要对模型进行降阶处理,通过分解因式得到反滤波器的离散传递函数为

2.3 级联型IIR反滤波器硬件结构

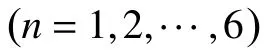

Xilinx Spartan6现场可编程门阵列(FPGA)芯片用于设计动态补偿滤波器和系统外围控制的硬件结构。测试系统作为独立的测试单元,其测试参数需要由上位机配置,硬件结构主体如图6所示。

图6 硬件整体结构

其中有效模拟测试信号通过AD控制模块控制ADC芯片采集后由数据总线输入片内反滤波器模块;反滤波器各阶参数由EEPROM存储,并由芯片的EEPROM控制模块输出到滤波器模块;经过反滤波模块处理后的数据由存储控制模块控制SDRAM分配地址位与数据位进行存储;而USB控制模块旨在实现测试系统和主机的数据读写功能以及反滤波器各项参数的读入功能。

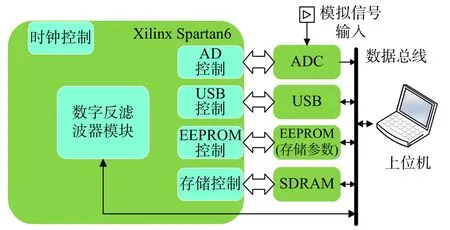

在ISE硬件算法开发平台采用自顶向下的模块化设计方式,反滤波器模块设计为参数可配置四级级联型IIR结构,其每级由二阶差分结构组成,以满足高阶次反滤波器的需要,如图7所示。

图7 四级级联型IIR结构

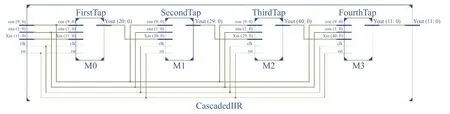

按照2.2节所述方法确定G (z)阶数,数字IIR滤波器阶数由端口ena(1∶0)控制,各项系数由端口coe(9:0)输入。每级的内部由带反馈环节的二阶子模块组成,而整个模块则没有了反馈环节,减少了一定运算量,同时反馈环节的迭代运算采用移位而不是除法,节约了资源,提高了运算速度。考虑到篇幅限制,只展示了FirstTap的结构,如图8所示。

图8 FirstTap结构

由于反馈结构的特点,必须严格控制结构两个部分的时序以实现正确的运算,因此采用恒定系数的全并行乘法提高运算速度。在每级采用最大10位量化各项系数来实现高精度运算,从而减少量化误差带来的影响[18]。根据激光脉冲校准实验数据样本得到的6阶最优热电偶模型为

根据模型降阶的方法与二阶差分方程形式计算各项系数,将系数量化为10位,得到级联结构各级的差分方程:

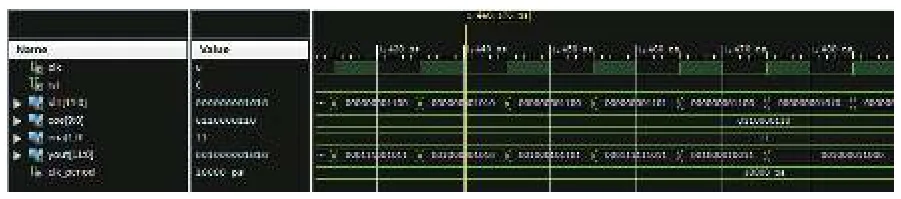

模块设计完成后对其功能进行仿真,将上述系数存入EEPROM,同时控制ena、coe端,依次向FirstTap、SecondTap、ThirdTap输入系数,FourthTap端按H(z)=1来处理,配置完成后通过模块输入端口输入一组热电偶激光脉冲响应样本,并调用Modelsim软件得到仿真结果如图9所示。

图9 动态补偿滤波器模块仿真图

图9中显示了定点整数量化后输入输出寄存器内部以及乘法器内部的变化数值输出比,仿真过程中没有数据位溢出造成单点或多点数据畸变的情况。

3 外场试验方案与试验验证

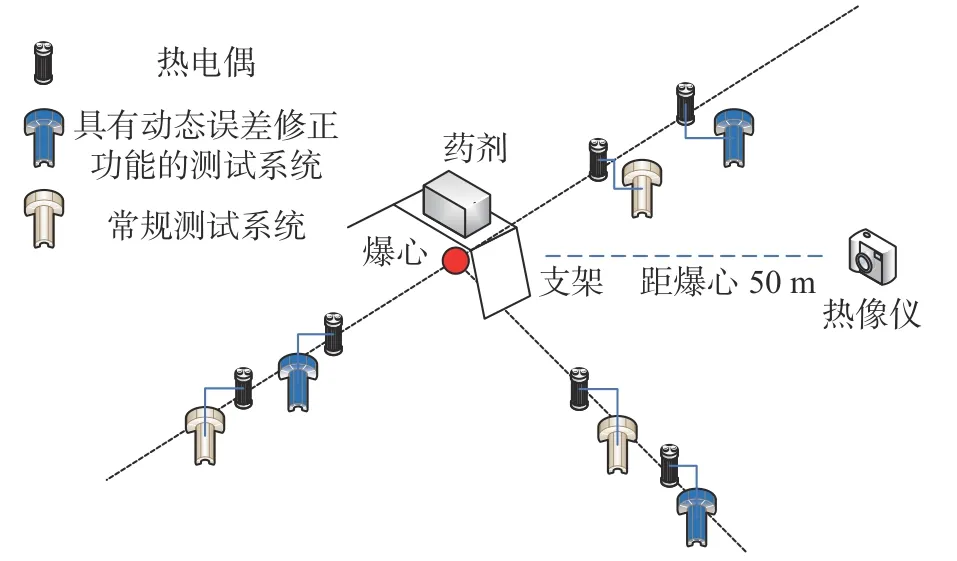

验证试验使用了1 kg的云爆药剂,根据云爆药剂的测试经验,取目标发射率为0.35,在爆心处距地面0.5 m的高度放置云爆药剂,同时将瞬态高温测试系统按布置方案等间距布置距爆心1 m、1.5 m的半径上,如图10所示。相同半径随机布设若干具有动态误差修正功能的测试系统,红外热像仪放置距中心50 m处作为参考,整个测试方案如图11所示。引爆方式采用下端起爆方式,在引爆前测试系统处于待触发状态,红外热像仪则提前开始采集,记录引爆后火球燃烧的整个过程。

图10 测试系统布点图

图11 分布式测试方案

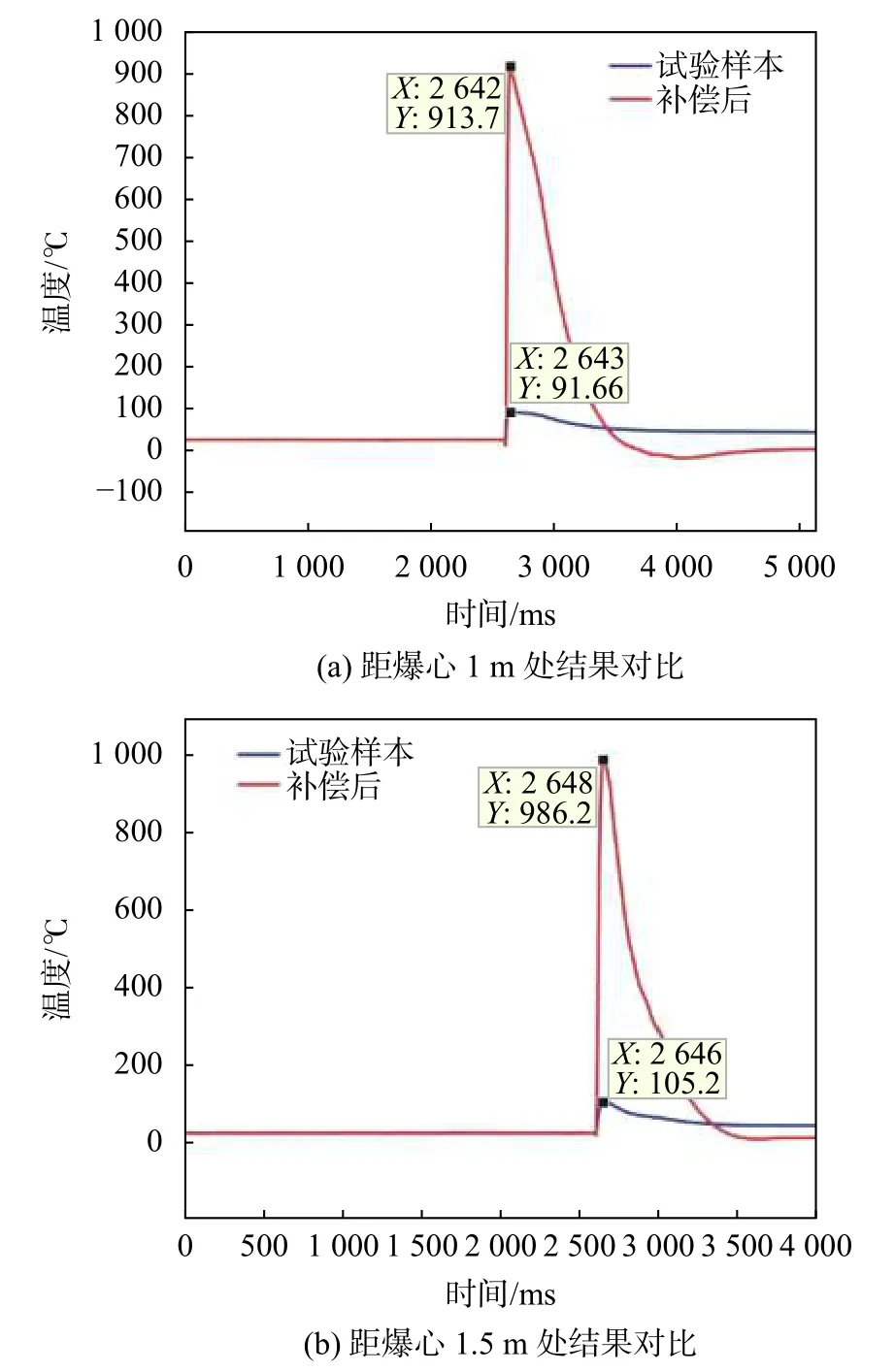

试验结束后抽取1 m、1.5 m两处相同半径的两种测试系统采集的试验样本,经滤波处理后作对比,其结果如图 12(a)、12(b)所示。

图12 实测与补偿结果对比

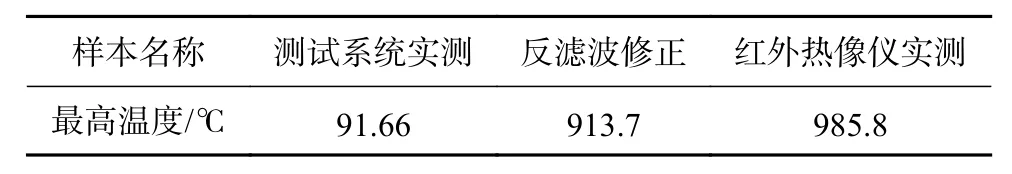

通过对比1 m处系统实测、误差修正及红外热像仪测温数据,其最高温度展示在表1中。

表1 瞬态热过程最高温度对比

试验样本上升时间达到了秒级,测得温度与理论值相差较大,温度回落也较慢,不符合瞬态过程的一般规律;系统的动态反滤波修正方法虽然没有提高测试系统的上升时间,却大幅提高了峰值温度822.0 ℃,与红外热像仪的最高温度相差仅72.1 ℃,使热电偶的瞬态温度响应有效地逼近了真实热过程,验证了方法的有效性。

4 结束语

为了能够将反滤波技术用于现场测试,以解决反问题的思路设计一种硬件可实现的反向数字滤波器——反卷积滤波器。利用反卷积滤波器设计理论与递推最小二乘法,确定了反滤波器的阶数与各阶参数,设计了一种四级级联型IIR结构的反卷积滤波器模块,通过对补偿模块功能与性能的验证确定了方法的有效性。接下来通过外场云爆药剂爆破试验,采用分布式测试方式获取反滤波前后的瞬态爆炸热过程的实测数据,并对比了分析红外热像仪捕获的瞬态最高温度,温差范围在10%内,验证这种数字反滤波方法在瞬态温度测试中能够有效提高测试精度,为温度场重建提供相对准确的依据。