5083铝合金T型接头焊接残余应力分布及超声冲击处理工艺研究

刘晓莉,冯梓宁,于华宽,高 飞

(1.中船黄埔文冲船舶有限公司, 广州 510715) (2.江苏科技大学 先进焊接技术省级重点实验室, 镇江 212100)

铝合金T型接头广泛应用于各种交通工具及轻量化结构制造领域,尤其是在船舶领域,T型接头焊接结构件大量应用于制造和修造的各个工序,就制造而言,从零部件的装焊到分段的装配,甚至总段的合拢都有大量T型接头存在[1].T型接头可以有效提高壁板稳定性,是比厚板对接焊还要复杂的焊接构件.在实际工程应用中对T型接头的焊接质量要求非常高,特别是对薄板复杂构件,焊接质量好坏不仅影响经济效益而且有时直接关系到生命安全.应力集中,焊接缺陷和残余应力等对T型接头的性能有着较大的影响,如较大的残余拉应力会使船体T型焊接构件的强度和韧性下降,导致焊接部位产生应力腐蚀开裂,并且铝合金T型接头焊接残余应力伴随的变形还不利于船舶制造精度的控制,从而最终影响到船舶的建造质量[2-3].超声冲击处理(ultrasionic impact treatment,UIT)是目前国内外应用较广的焊后处理、表面局部强化和消除残余应力的工艺方法[4-7].但是采用不同的超声冲击工艺参数所产生的应力状态不同,从而影响接头性能的改善程度.如果冲击工艺选择错误反而会削弱焊接接头的性能[8].因此,研究铝合金T型焊接残余应力分布规律及调控对提高焊接构件的强度和安全性能具有重要的工程和理论意义.文中主要研究了不同的超声冲击区域和冲击强度对5083铝合金T型焊接接头残余应力的影响.

1 试验

1.1 试验材料和焊接方法

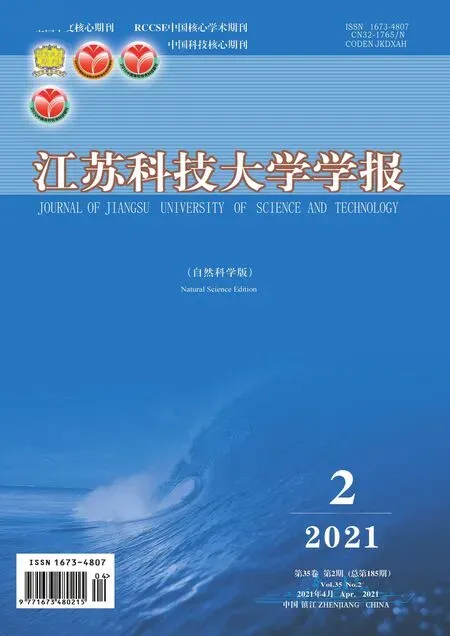

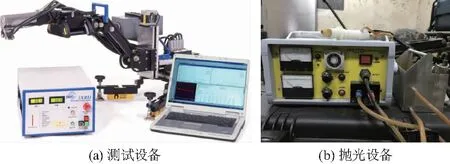

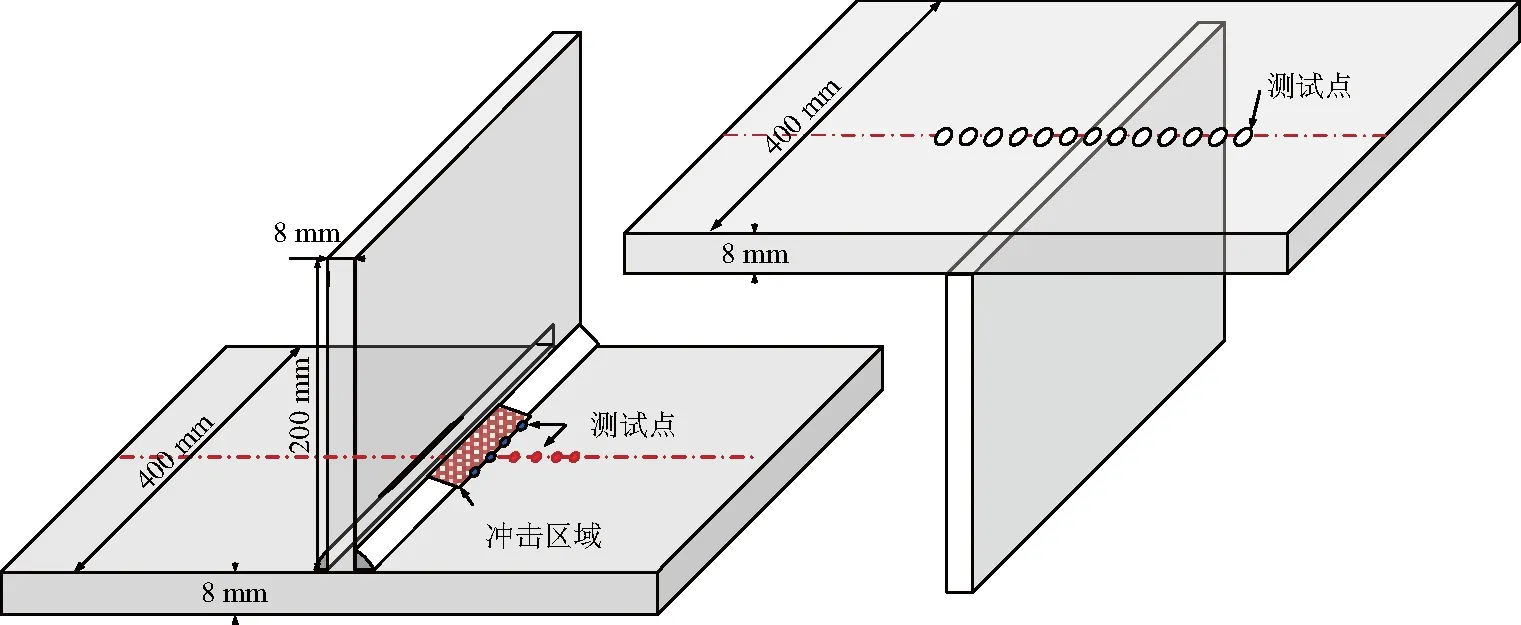

试验所用母材为5083 H116铝合金,规格为400 mm×200 mm×8 mm.母材和焊材的化学成分如表1.焊接方法为在约束条件下采用TIG双面焊接,焊接电流为125~135 A.

表1 试验材料化学成分

1.2 残余应力测试

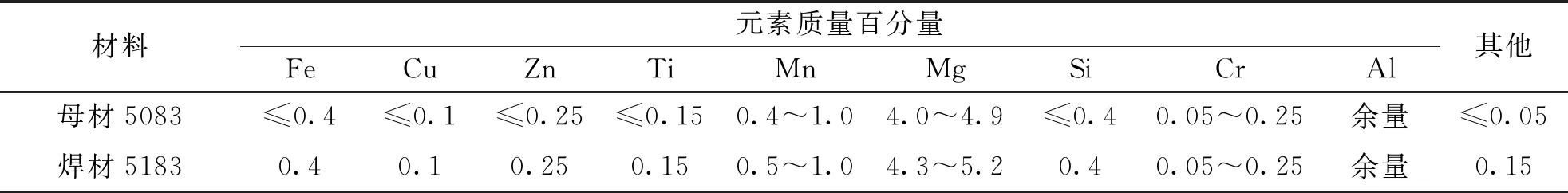

采用iXRD应力测试仪(加拿大Proto-epco)测试残余应力,如图1(a).在残余应力测试前,采用XRD设备自带的电解抛光设备对测试表面进行抛光处理,如图1(b),iXRD测试5083铝合金参数如表2.

图1 XRD应力测试仪及电解抛光设备

表2 X射线衍射仪测试参数

1.3 超声冲击工艺

试验使用的超声冲击设备型号为JSKD-D,超声频率为20 kHz,超声冲击枪重量为4 kg,冲击针针头分为平头(φ3 mm的平面)和圆头直径(φ2 mm半球面),如图2.8 mm T型接头超声冲击工艺为:使用4针平头冲击针对焊接接头进行全覆盖冲击,冲击强度分别为1.0、2.0、4.0和6.0 s/cm2,图3为超声冲击位置示意图.

图2 超声冲击针头示意

图3 超声冲击位置

2 试验结果与讨论

2.1 4 mm和8 mm T型接头焊接残余应力分布

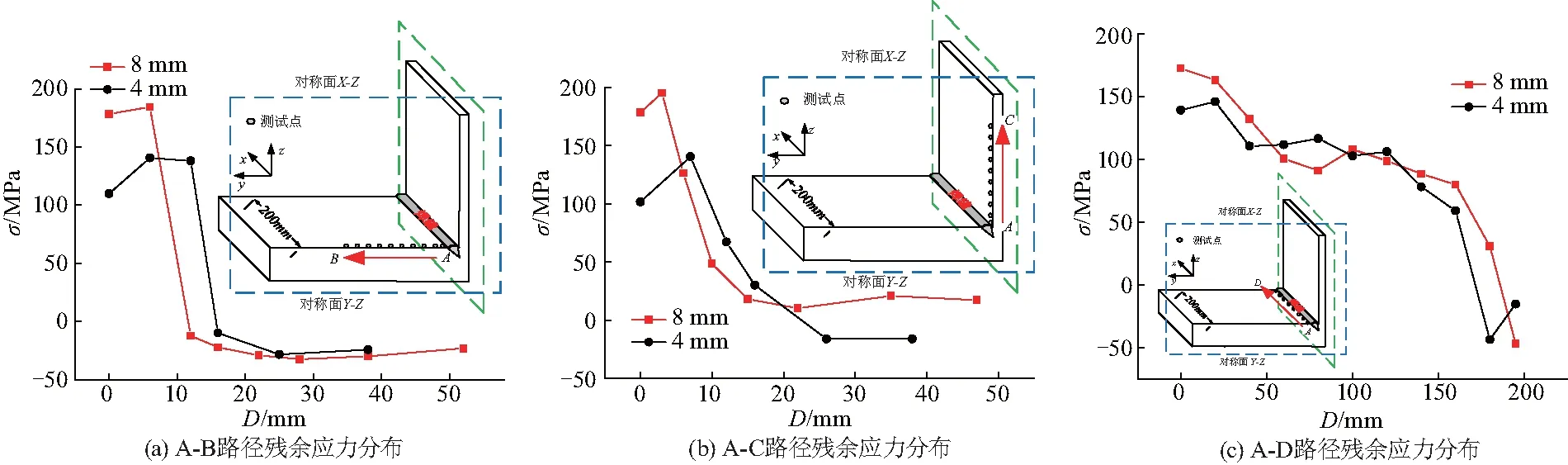

由于T型接头存在腹板,iXRD应力测试仪在测试横向残余应力时,测试靶头摆动受到限制,因此X 射线衍射法只能测试焊接区域的纵向残余应力.选择T型接头底板A-B路径、腹板A-C路径和底板上平行于焊缝的A-D路径测试残余应力,试验得到的4 mm和8 mm T型接头的纵向残余应力分布如图4.图4(a)表明T型接头底板上的纵向残余应力在近缝区均为较大的拉应力,随着远离焊趾,纵向残余应力快速减小,直到转化为残余压应力后,残余应力趋于平稳;4 mm和8 mm T型接头底板焊趾上测得的残余应力分别为110 MPa和178 MPa,两者相差68 MPa;4 mm和8 mm T型接头的残余应力峰值出现在距焊趾6 mm处,分别为140 MPa和184 MPa;在距焊趾超过10 mm后,两者的残余应力均为较小的压应力.从图4(b)可以看出,腹板上热影响区的残余应力达到最大值,随后残余应力逐渐减小,最后趋于无应力状态;4 mm T型接头焊趾附近的残余应力仍小于8 mm T型接头.图4(c)表明,平行于焊缝方向的纵向残余应力在焊缝端点处为较小的压应力状态,随着远离端点,残余应力逐渐增大,4 mm和8 mm T型接头在焊缝中间(A位置)附近达到最大值,分别为145 MPa和172 MPa.

综上所述,T型接头底板和腹板上的纵向残余应力在近缝区均为较大的拉应力,远离焊趾区为残余压应力;平行于焊缝方向的纵向残余应力分布为中间为较大的拉应力,两端为压应力;4 mm T型接头近缝区的残余应力小于8 mm T型接头.

图4 T型接头纵向残余应力分布

2.2 超声冲击强度对8 mm T型接头焊接残余应力的影响

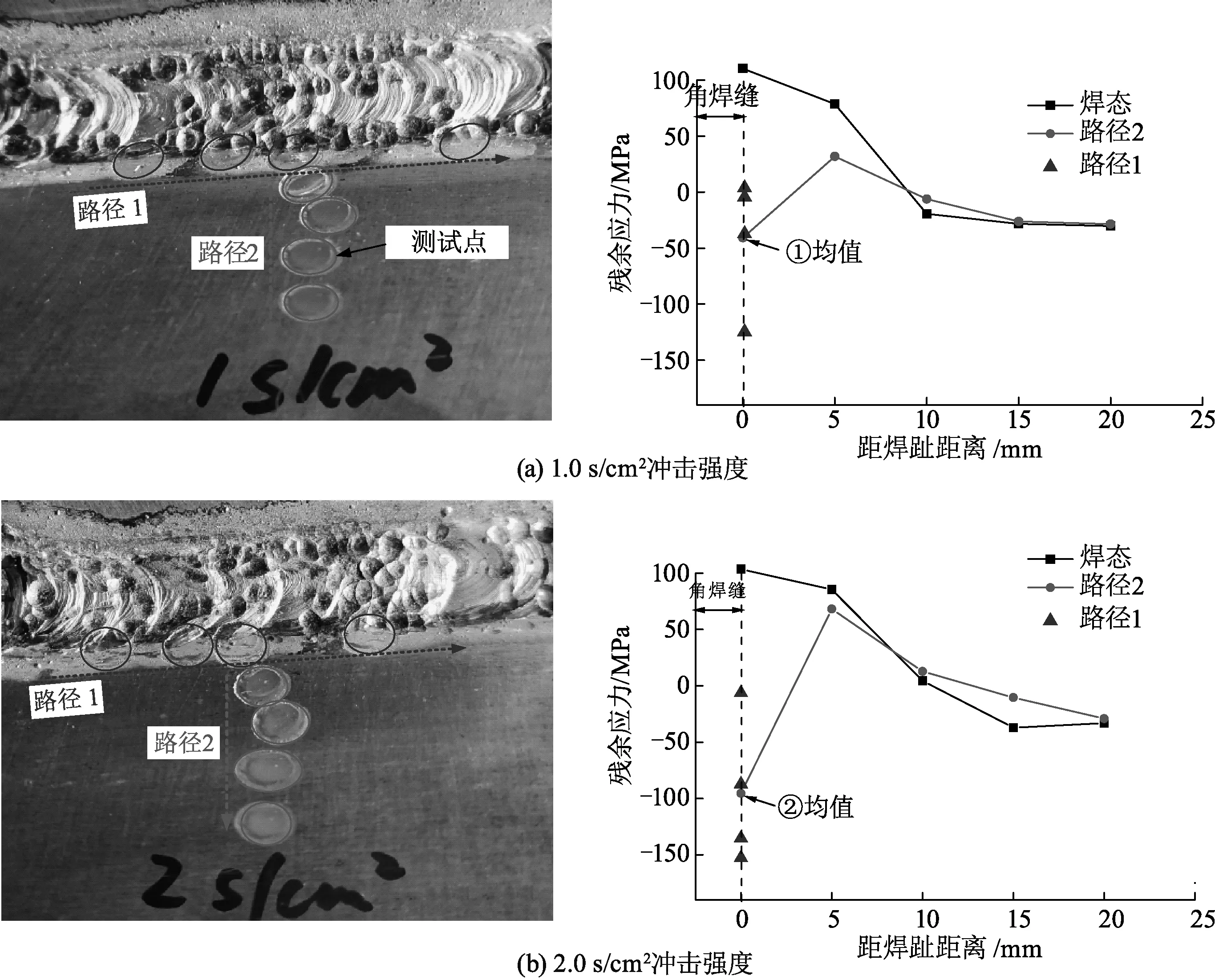

试验采用2针圆头冲击针,在8 mm T型接头焊缝上选取4块1.0 cm×5.0 cm的区域进行冲击处理,冲击强度分别为1.0、2.0、4.0和6.0 s/cm2,每个区域冲击后在平行焊趾方向抛光4个测试点,取4个应力值的平均数作为焊趾处的残余应力值;在垂直焊缝方向抛光4个测试点,分别用XRD测各点处的残余应力.应力测试点位置、不同冲击强度后的形貌和残余应力分布如图5.

从图5(a)可以看出,焊缝经过1.0 s/cm2冲击强度处理后,冲击产生的麻坑明显没有完全覆盖焊缝及焊趾,焊趾上的残余应力(如路径1)由110 MPa的拉应力转化为较小的应力,少数位置产生124 MPa的压应力.焊趾上的残余应力平均值为-40 MPa,和超声冲击前的焊趾相比,应力下降约150 MPa.在垂直焊缝方向(如路径2),随着远离焊缝区域,超声冲击的影响减小,当距离超过焊趾5 mm后,残余应力不受冲击影响.当超声冲击强度为2.0 s/cm2时,冲击产生的覆盖率仍然没有达到100%,此时焊趾上超声冲击产生的压应力基本达到90 MPa以上,极少数仍为较小的压应力.当超声冲击强度增加到4.0 s/cm2时,冲击产生的麻坑完全覆盖焊缝和焊趾,焊趾上的压应力全部在150±15 MPa,十分均匀,此时超声冲击处理效果达到理想状态.随着冲击强度的进一步增加,焊趾上产生的压应力进一步增大,最大值达到212 MPa,平均值达到173 MPa.

图5 不同冲击强度对T型接头底板残余应力的影响

由图5(e)可以看出,当冲击强度超过4 s/cm2后,超声冲击产生的压应力增大速度减缓,产生上述结果的原因是:超声冲击针以高频振动不断地撞击被处理材料表面,导致材料表层位错滑移,位错滑移一方面使晶体产生塑性变形,造成残余拉应力峰值下降,从而改变了工件原有的内应力场,在较低的应力水平下达到平衡;另一方面产生位错增殖及亚结构的变化,使金属发生强烈的加工硬化,强度大大提高,因而提高工件抗变形能力,所以当继续增加冲击强度时,产生的压应力不再继续增加[9].

综上所述,考虑超声冲击产生的应力状态和实际工程应用,冲击强度为4 s/cm2时,既可以使覆盖率达到100%,产生均匀的压应力,还可以减少冲击时间,提高生产效率.

2.3 超声冲击对4 mm T型焊接残余应力的影响

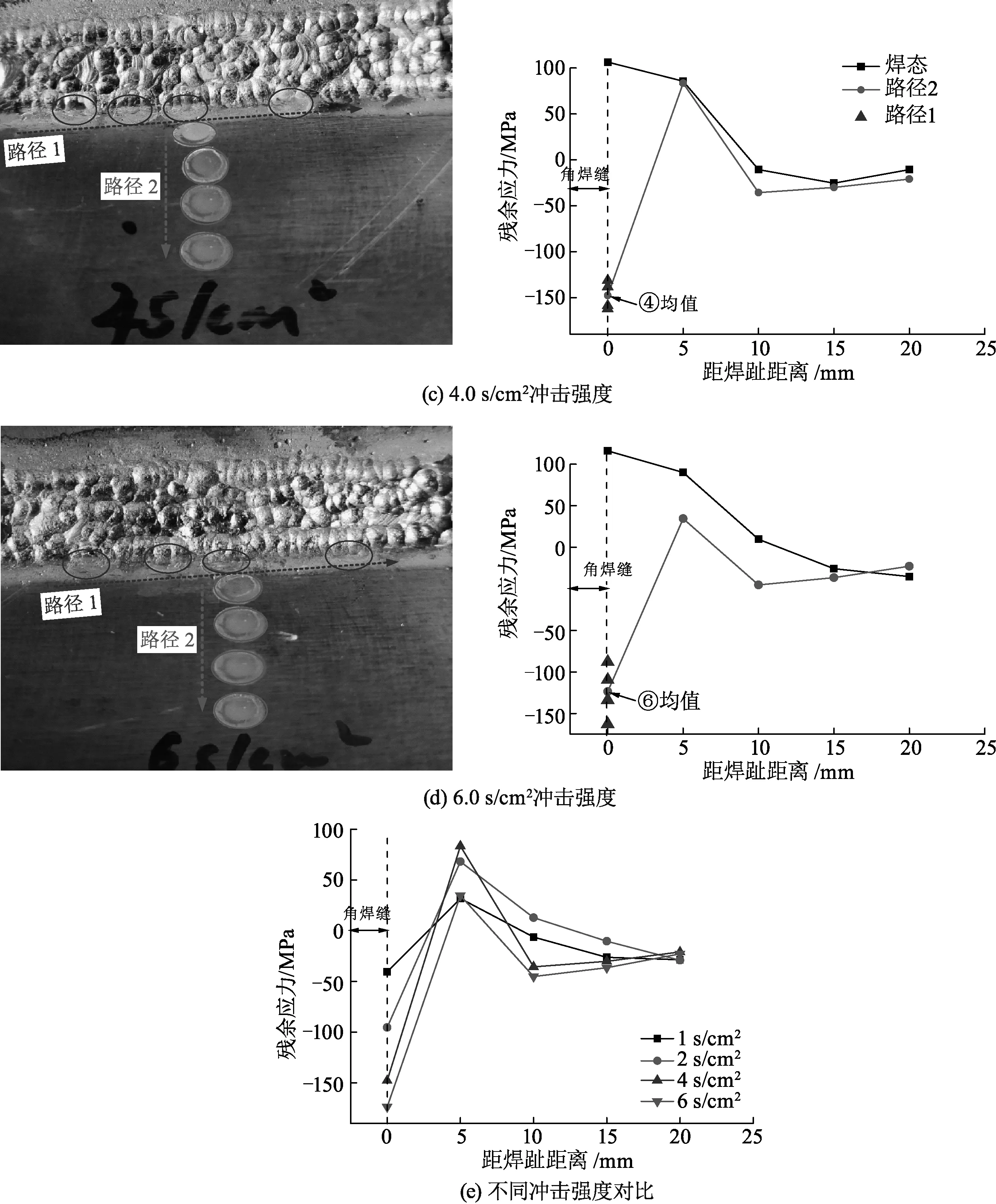

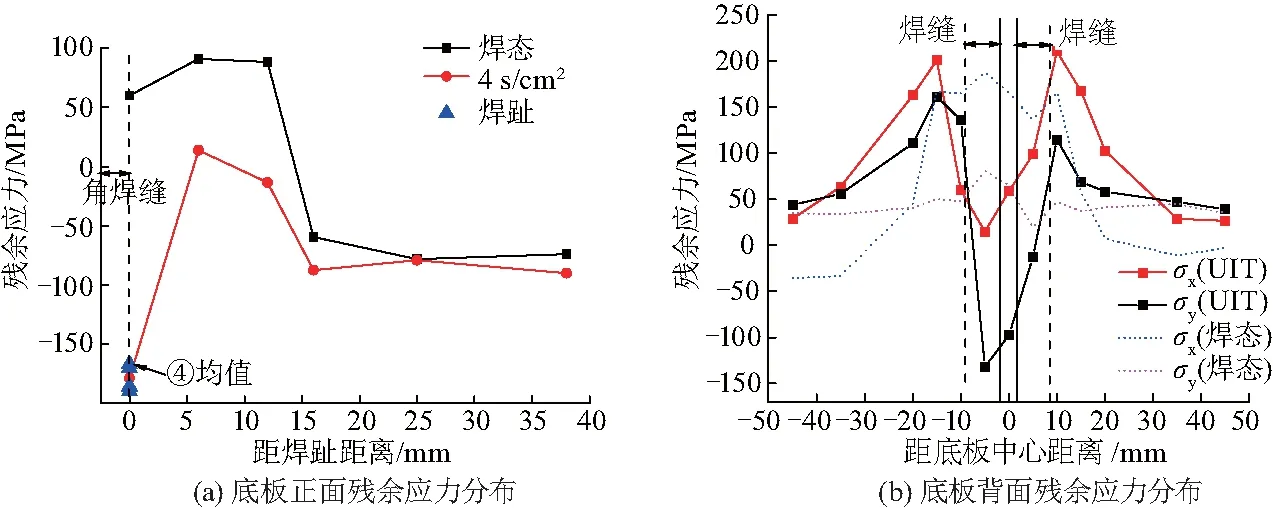

试验选择4 mm T型接头,采用4.0 s/cm2的冲击强度对腹板两侧角焊缝及焊趾进行冲击,冲击后选择底板一侧平行于焊趾上的4个测试点、垂直焊缝方向的4个测试点和底板背面的13个测试点进行残余应力检测(图6).

图6 4 mm T型接头超声冲击处理区域及应力测试点示意图

对4 mm T型接头的焊缝进行冲击处理后,底板上残余应力分布如图7,从图7(a)可以看出,经过冲击处理后,焊趾上的残余应力由原来的109 MPa的拉应力转化为压应力,并且焊趾上的压应力稳定在125 MPa,在距焊趾5~10 mm处的残余应力也由较高拉应力转变为较低的拉应力.图7(b)表明,在超声冲击处理前,底板背面的纵向残余应力整体上呈“几”型分布,横向残余应力整体稳定在40 MPa左右.超声冲击处理焊缝和焊趾后,没有被冲击处理的底板背面的残余应力也受到影响,残余应力整体上呈“M”型分布.底板背面对应焊缝位置(-5~5 mm)的焊态纵向残余应力平均值达到163 MPa,受超声冲击的影响后,平均应力降低到58 MPa;横向残余应力的平均应力由焊态的53 MPa降低到-80 MPa.

图7 超声冲击处理对4 mmT型接头残余应力的影响

3 结论

(1) T型接头底板上的纵向残余应力在近缝区均为较大的拉应力,4和8 mm T型接头底板焊趾上测得的残余应力分别为110和178 MPa,两者的残余应力峰值出现在距焊趾6 mm处,分别为140和184 MPa,在距焊趾超过10 mm后,两者的残余应力均为较小的压应力;腹板上热影响区的残余应力达到最大值,随后残余应力逐渐减小,最后趋于无应力状态;平行于焊缝方向的纵向残余应力在焊缝端点处为较小的压应力状态,随着远离端点,残余应力逐渐增大;4 mm T型接头近缝区的残余应力小于8 mm T型接头.

(2) 8 mm T型接头焊缝经过1.0 s/cm2冲击强度处理后,冲击产生的麻坑明显没有完全覆盖焊缝及焊趾,焊趾上的残余应力由110 MPa的拉应力转化为较小的应力,少数位置产生124 MPa的压应力;在垂直焊缝方向,随着远离焊缝区域,超声冲击的影响减小,当距离超过焊趾5 mm后,残余应力不受冲击影响.随着冲击强度的增加,冲击产生的覆盖率增大,焊趾上超声冲击产生的压应力也随之增大,当超声冲击强度增加到4.0 s/cm2时,冲击产生的麻坑完全覆盖焊缝和焊趾,焊趾上的压应力全部在150±15 MPa,十分均匀,此时超声冲击处理效果达到理想状态.随着冲击强度的进一步增加,焊趾上产生的压应力进一步增大,最大值达到212 MPa,当冲击强度超过4 s/cm2后,超声冲击产生的压应力增大速度减缓.

(3) 4 mm T型接头焊缝经过冲击处理后,焊趾上的残余应力由原来的109 MPa的拉应力转化为压应力,并且焊趾上的压应力稳定在125 MPa,在距焊趾5~10 mm处的残余应力也由较高拉应力转变为较低的拉应力;在超声冲击处理前,底板背面的纵向残余应力整体上呈“几”型分布,对应焊缝位置(-5~5 mm)的焊态纵向残余应力平均值达到163 MPa,横向残余应力整体稳定在40 MPa左右,超声冲击处理焊缝和焊趾后,没有被冲击处理的底板背面的残余应力也受到影响,残余应力整体上呈“M”型分布,纵向残余应力的平均应力值降低到58 MPa,横向残余应力的平均应力值降低到-80 MPa.