半潜式起重平台跌落事故下结构损伤研究

谷家扬,罗贵星,刘为民,刘建成,徐立新

(1.江苏科技大学 海洋装备研究院,镇江 212003) (2.江苏科技大学 船舶与海洋工程学院,镇江 212100) (3.招商局重工(江苏)有限公司,南通 226121)

随着海洋产业的发展,英国北海、墨西哥湾等海域的部分油田开发寿命周期临近,早期投入的海上油井设施面临着过度老化的问题,海上油气平台等设施的退役成为海洋工程的新兴市场[1].拆解海洋平台过程中跌落事故经常出现,已经对平台结构及人员安全带来很大威胁[2].在海洋平台拆解作业过程中,重物跌落这一意外事故应当受到重视.

国内外众多学者对跌落冲击问题进行了研究.文献[3]对膜式LNG CCS结构进行冲击试验,研究了其意外极限载荷承载能力并对结构予以优化.文献[4]对直升机甲板支撑结构进行准静态下冲击特性研究,发现支撑结构的跨度在强度设计中是重要的参数,该结果对于具有冲击裂纹损坏的结构强度、可靠性和状态评估具有一定借鉴.文献[5]通过海底管道损伤试验分析了坠物跌落冲击载荷作用下不同参数对海底管道的损伤影响,结果表明海底管道的塑性形变发生在据撞击点50 cm范围内,对于海底管道的修补和替换具有一定参考.文献[6-7]将考虑洋流的三维动态运动理论集成到自主开发的模拟器中,研究发现跌落角度、法向阻力系数和滚动频率是决定运动轨迹的三大关键因素.文献[8]针对钻井船吊物脱钩坠落与甲板碰撞问题进行分析,找到船体不同位置甲板破坏的临界值,得出了不同接触面对甲板的结构损伤.文献[9]研究甲板板架在钻铤撞击下的动态损伤行为,总结了计算板架被穿透时的临界变形能公式,可用于指导吊装安全作业操作.文献[10]研究细长杆件坠物的接触角度对甲板结构损伤的影响,对比发现接触面积越大,甲板结构吸能也越大,最大塑性变形反而越小.文献[11]对水下管受锚机跌落的影响进行研究,得到不同防护板厚下的吸能比率和变形抗性,认为5~8 mm的防护板厚较为合理.

BV[12]、DNV[13]和ABS[14]船级社对跌落事故有较为详细的说明和规定.BV规定跌落事故和爆炸、碰撞事故同等属于离岸意外载荷,在结构设计上需考虑可能发生的意外载荷及其概率并且进行风险分析,以评估其风险.DNV规范中指出在大多数情况下,能量主要在构件上转化为应变能,跌落分为水下和水上两种场景,分别应对不同的评估标准,对于加筋板板架结构受到钻铤一类圆管状坠物撞击的情况,规范还给出了详细的能量损耗计算方法.ABS将跌落事故评估的重点放在物体对上部结构和设备等位置的影响上.文中以半潜式起重平台为例,选取某导管架平台主体导管架结构为跌落模块,利用Ls-dyna对平台结构的冲击损伤和能量转化进行了研究分析,并对吊运安全作业及结构防护给出了建议.

1 半潜式起重平台及目标导管架

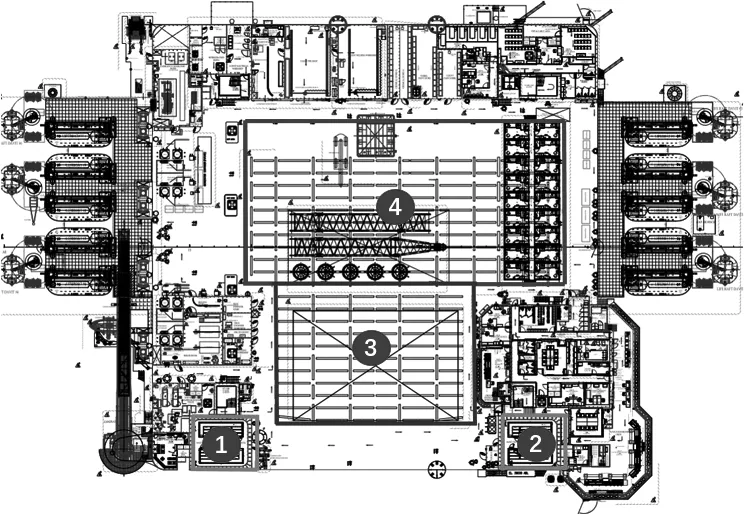

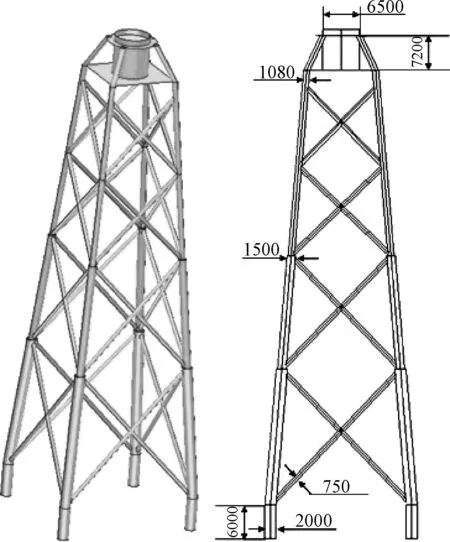

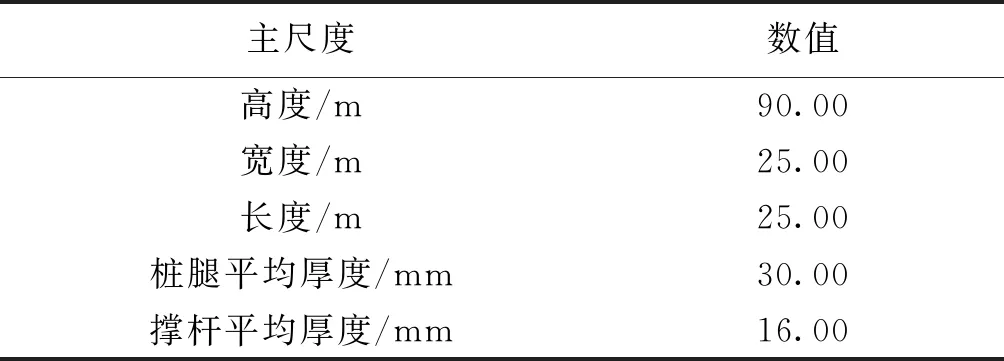

文中半潜式平台为荷兰OOS-International和招商局工业集团共同投资建造.图1为主甲板布置,图中区域1、2为起重机底座,起重机最大的运行负载为2×2 200 t.甲板中部的区域3、4为堆放拆解模块的区域.区域3距离起重机基座距离较近,起重机工作角度小,适合堆放较重的大型拆解模块;区域4距离起重机基座相对较远,起重机工作角度较大,起重能力相对弱一些,且面积更大,适合放置小型的拆解模块.半潜式起重平台主尺度如表1.图2为导管架平台的导管架结构主体,质量为1 200 t,吊钩、吊具等质量为97.64 t,总计1 297.64 t.结构尺寸如表2.

图1 平台主甲板总布置

表1 半潜式起重平台主尺度

图2 导管架结构

表2 导管架结构尺寸

2 跌落场景的选取及有限元模型建立

2.1 跌落位置

导管架结构在拆解作业中属大型模块,起重机在吊运时处于联合作业模式,故吊运中心在两起重机平台中线附近,根据起重机载荷曲线可知最大吊运半径为38.22 m.当起重机处于极限作业状态时最有可能发生钢丝绳断裂、脱钩等意外事故,文中选取最大吊运半径下方的甲板结构为跌落损伤区域进行研究.

2.2 跌落高度

拆解模块跌落冲击主甲板时速度大小主要与发生跌落事故时的吊运高度有关,同时海况等环境作用也不可忽略.该吊运工况下主起重机高度为103.00 m(距主甲板),吊梁整体高度为2.00 m,吊具整体高度为1.80 m,吊梁、吊具和吊机间连接件的高度为2.2 m.除去以上高度和导管架高度,剩余的最大提升高度为7 m,文中将吊运高度分为1、3、5、7 m 4个高度进行模拟.

2.3 跌落角度和速度

当起重机钢丝绳发生单侧断裂时,假定另一侧起重机的钢丝绳不能承受产生的额外重力,且在模块最低位置时发生断裂,此时模块失稳产生大幅度倾斜,将发生最为危险的跌落事故,对作业人员安全和结构强度造成威胁.文中选取钢丝绳发生单侧断裂时的场景进行跌落角度和速度参数选取,同时与此状态下平台及导管架六自由度运动值相叠加,得出不同吊升高度下发生跌落后的接触速度及角度,具体见表3.

表3 不同高度的接触速度和角度

2.4 有限元模型及相关参数

ABS船级社指出受跌落事故影响的只是跌落冲击的局部区域结构[15],有限元分析没有必要建立平台的整体模型,文中平台模型范围为主甲板向下4层甲板内的构件,尺寸为81 m×81 m×11.3 m.在保证计算精度的前提下进行了相应的简化:① 次要结构的简化,即跌落区域内的小构件(小肘板等)和远离跌落区域的构件;② 基于文献[16]提出的计算等效板厚的方法,对一些小的加强筋、高腹板桁材的面板及板架上的纵横骨材等进行了刚度等效即等效板厚处理.

图3 平台及导管架有限元模型

在半潜式起重平台甲板和导管架有限元建模分析中对甲板结构跌落区域做了相应的细化.其中甲板结构非跌落区域平均网格尺寸为375 mm,跌落细化区域平均网格尺寸为75 mm,导管架平均网格尺寸为200 mm.平台和导管架均用低碳钢,考虑其塑性敏感性模型采用双线性弹塑性动态模型即Cowper-Symonds(MAT24)弹塑性材料模型,密度为7 850 kg/m3,弹性模量为2.1×1011N/m2,泊松比为0.3,屈服应力为3.55×107Pa,硬化模量为1.46×109N/m2.失效应变分别为0.265和0.168,超过定义的最大失效应变单元将会失效,不再参与到计算中.不同构件的接触在跌落数值模拟中是一大重点,文中将导管架和主甲板的接触定义为主从接触,平台结构自身定义为自接触,摩擦系数为0.3.

3 计算结果及分析

3.1 冲击深度分析

跌落仿真中,跌落的冲击深度为起重平台主甲板竖直方向最大形变量,可以直接反映跌落的导管架与起重平台甲板运动响应的剧烈程度.图4为冲击深度-时间曲线,其中位置1、2、3、4分别为导管架4个桩腿的冲击深度.

第一个桩腿接触甲板后,随着初始高度的增加,其余桩腿接触甲板的时间也越来越短.跌落高度h为1 m时,起重平台主甲板最大变形量为0.635 m,并出现在位置4处;跌落高度为3、5、7 m时,起重平台主甲板最大变形量分别为0.822、1.075、1.101 m,均出现在位置1处.当跌落高度为3、5、7 m时导管架接触主甲板的姿态一致,仅在垂向速度上有所差异,可以看出不同接触角度对受冲击结构有一定影响.

在整个过程的前半段,桩腿和甲板板接触后甲板板会立即出现巨大的凹陷,随后便会产生一定的回弹,因为主要抵抗冲击的结构由主甲板板变为主甲板板及下部支撑结构,下部支撑结构的参与一定程度上分担了甲板板的塑性变性能;在后面阶段,甲板板及其支撑结构的形变速度减小,甲板结构形变结构仍有部分处于材料的弹性阶段,此时不同支撑结构产生的回弹效果以及导管架底板的不同变形的回弹效果联合作用导致甲板板的形变在同一水平上不断波动.跌落高度为7、5 m时的最大深度相当是因为高度达到7 m时甲板结构的强度已不够抵御导管架的冲击,即已被撞穿.

图4 深度-时间曲线

3.2 冲击力分析

冲击力是跌落事故剧烈程度的直接体现,跌落冲击力的变化趋势与相关区域结构形式有关,冲击力峰值主要由初始动能决定.跌落冲击力时历曲线如图5,导管架跌落是一个在极短时间内发生的非线性动力冲击问题,整个跌落过程中,冲击力出现明显的振荡变化.冲击力最值随初始高度增加而增加,高度为7 m时达到最大值,如表4.

表4 各个高度下最大冲击力

在跌落初始阶段,跌落冲击力迅速增至首个峰值,随着主甲板板构件参与抵抗的范围不断增加,冲击力开始下降,此时只有一侧的桩腿发生接触.随着跌落过程的进行,导管架另一侧的桩腿也开始接触到甲板板,跌落冲击力再次达到峰值,参与抵抗的构件越来越多,导致导管架底部所遭受的抵抗力也不断增加,导管架动能也随之减小,跌落冲击力出现多次卸载.导管架大部分动能被主甲板结构构件以严重的变形或失效形式所吸收,剩余动能无法继续使构件出现明显变形,冲击力开始快速下降.

从整体过程来看,导管架的冲击力均出现了3个峰值,这跟导管架的跌落接触形式有关,各个桩腿的参与跌落的时刻与其冲击力的加载时刻一致;不同的场景下结构的抵抗效果的差异体现在冲击力的卸载上,局部结构的弹性变形达到极限开始塑性变形,随着冲击力的作用开始出现失效.当重物没有足够的动能使甲板结构继续发生形变时,即导管架垂向速度为零时,甲板到达其最大形变;当跌落冲击力减小为零时,甲板结构处于弹性的部分已基本与桩腿分离,导管架开始稳定回弹.

图5 冲击力-时间曲线

3.3 结构损伤分析

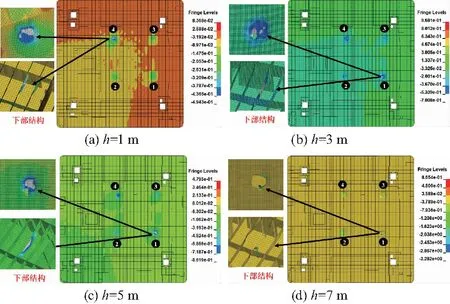

图6为跌落过程中结束后起重平台和主甲板板及下部支撑结构的损伤变形云图.不同高度下导管架跌落导致的结构变形均集中在跌落接触区域,远离跌落接触区的结构只发生弹性变形,几乎不受影响,体现了跌落损伤的局部性特征.通过观察甲板板,可以发现跌落区域变形的形状和范围与导管架底部形状尺寸相似,甲板板发生膜拉伸而向内呈现出半圆柱形状的凹陷,在各个高度时都有出现破裂,并随高度增加而更加严重,这主要是由线面接触形式的冲击作用效果导致.

图6 平台甲板结构变形云图

随着跌落的进行,甲板板下部的水平框架和舱壁逐渐成为抵抗跌落的主要结构,甲板板此时更多起到传递力的作用.导管架受到重力作用,在接触甲板后仍以一定的速度冲击平台,甲板面破溃以后,导管架桩腿对阻碍其运动的下部结构继续进行冲击碾压.跌落过程结束后,甲板板下部分水平框架和横舱壁发生严重的褶皱弯曲以及破溃失效.

综上所述,甲板首先在导管架冲击下以接触点为中心开始产生圆形的凹陷状变形,当其超出失效应变后,甲板开始破裂.甲板的损伤变形以撕裂和拉伸为主,下部结构损伤变形以压溃为主,区域集中在跌落过程的接触区域,应重点监测主甲板上吊运拆解模块过程中易遭受跌落冲击的关键区域,并充分考虑跌落模块的结构形式,以此对吊运/吊升安全作业提出具有针对性的管控措施.

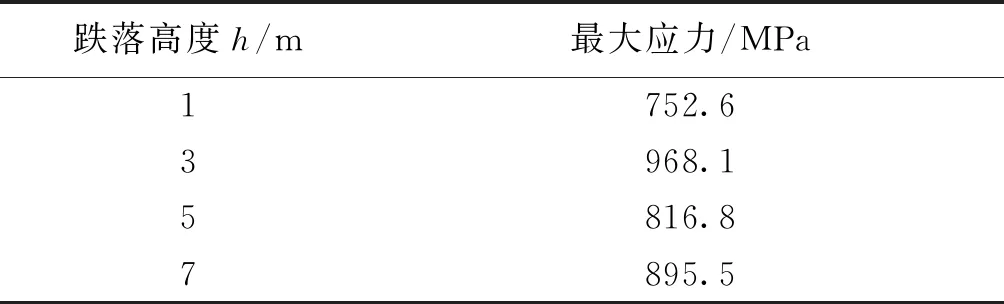

3.4 应力应变及能量转化分析

表5为不同高度下结构的最大应力值.当跌落发生时,接触中心及周围一些单元超过了船用高强度钢的屈服应力355 MPa.各高度下甲板板均进入了塑性状态,整个碰撞过程中,最大应力是静力屈服极限的2.73倍.随着碰撞的继续进行,超过最大失效应变0.265的单元也逐步失效,失效单元应力归零,不再参与后续计算.由于应变率对屈服极限比较敏感,在高应变率条件下,动力屈服极限较静力屈服极限相比,一般情况下可以提高2~3倍,因此某些单元在应力超过355 MPa的情况下也并未失效.

表5 各个高度下最大应力

在跌落过程中,导管架跌落的动能损失主要转化为结构的变形能、结构动能、构件之间的摩擦能及沙漏现象损失的能量.其中,摩擦能和沙漏能只占了很小一部分,几乎可以不考虑.

图7为导管架动能时间历程曲线.当导管架以一定的初速度坠落时,动能迅速减少,转化为板架的变形能.在高度为1 m时,动能基本一直呈下降趋势,最后回落到零,此时导管架动能完全转化为船体结构的变形能,导管架停留在甲板上;在高度为3、5 m时,导管架在甲板结构的弹性作用下产生了一定的回弹;当高度达到7 m时,导管架动能在短暂的下降后突然迅速增大,因为此时导管架的一侧桩腿已经穿透甲板及纵骨,而结构的抵抗作用远远不能够阻止其继续向下运动.

图7 导管架动能时间历程曲线

图8为平台吸能时间历程曲线.船体构件的吸能情况随着跌落高度的增加而增加,高度为1 m时吸能最少,7 m时吸能最多.从上述分析可知,坠物撞击甲板时极为危险.通过结果可以发现,若该导管架从7 m高处跌落,平台无法抵御此冲击带来的结构损伤.

图8 平台吸能时间历程曲线

4 结论

(1) 结构的损伤变形表现出明显的局部性,损伤范围呈圆形,主要集中在跌落接触区域,甲板最大冲击深度为1.101 m.

(2) 不同跌落高度下,冲击力随时间变化趋势基本一致,高度越大,甲板所受冲击越大,结构损伤也更明显,高度7 m时冲击力峰值为5.70×107N.

(3) 跌落冲击力表现出明显的非线性特征,冲击力的加载表明有新的构件参与到抵抗冲击载荷中,卸载表明有构件已经失效.

(4) 提高甲板抗冲击能力的重点是加强容易发生跌落事故的关键区域,远离跌落区域的结构在分析中没有必要详细描述.甲板损伤区域的形状与导管架桩腿相似,在进行结构抗冲击研究中应考虑跌落重物的接触形式.在保证作业顺畅的前提下应尽可能的降低吊运高度,避免拆解模块在跌落发生时可能造成倒塌事故,在对关键结构进行优化加强的同时,还应考虑对甲板上关键设备的防护措施.