厚壁铝合金摇动电弧窄间隙GMAW焊缝气孔分布与成形

陈琪昊,杨 帆, 朱 杰, 王加友

(江苏科技大学 材料科学与工程学院,镇江 212100)

铝合金具有密度低、耐腐蚀性好、强度高及可焊性好等优点,在船舶、航空航天及核工业等领域具有重要的工程应用价值[1].随着现代工业的发展,大型结构的焊接需求越来越多,厚壁铝合金的焊接问题愈发显得重要.

传统的厚壁铝合金非窄间隙熔化极气体保护焊方法存在焊接热输入大、焊接效率低及接头软化等问题[2].窄间隙熔化极气体保护焊(NG-GMAW)与非窄间隙焊接方法相比,具有热输入低、节约材料及焊接效率高等优点[3-5],是一种理想的厚壁铝合金焊接方法.

对于窄间隙焊接特有的侧壁熔合不良问题,国内外学者先后提出电弧摇动(摇动电弧属于摆动电弧一种,摇动电弧摆动路线为弧形,为区别于电弧的横向直线摆动,在概念上称为摇动电弧)或旋转的焊接方法[6-7],有效地解决了此问题.受铝合金材料本身特性的影响,厚壁铝合金NG-GMAW气孔问题一直未见较好的解决方案,焊缝气孔与成形是影响铝合金NG-GMAW焊接质量的两个重要因素.焊缝气孔分布与焊缝成形之间是否存在一定的联系,从而可通过优化焊缝成形减小焊缝气孔缺陷.针对此问题,文中在摇动电弧NG-GMAW基础上开展了焊缝气孔分布与焊缝成形关系的研究,为厚壁铝合金摇动电弧NG-GMAW工艺优化提供指导.

1 焊接设备及实验方法

1.1 焊接设备

焊接设备示意如图1,主要由焊接电源、送丝机、焊炬、保护气及工作台组成.焊炬的构造是实现电弧摇动的关键,在焊炬内部,弯曲导电杆和空心轴电机相连,在空心轴电机的驱动下,弯曲导电杆带动电弧在窄间隙坡口内进行弧形摇动,电弧摇动轨迹如图2,电弧摇动可控参数为摇动频率、摇动角度及侧壁停留时间.

图1 焊接设备示意

图2 电弧摇动轨迹示意

1.2 实验方法

对厚壁5083铝合金进行摇动电弧NG-GMAW,焊丝选用ER5183.焊接过程中,电弧在窄间隙坡口内左右摇动,并在侧壁处进行短暂停留,以增加侧壁热输入,抑制侧壁未熔合缺陷的形成.

实验参数如表1,固定焊接参数,仅改变电弧摇动参数,分析电弧摇动作用下焊缝气孔分布与成型之间的关系.根据焊接经验,当摇动频率为1 Hz、侧壁停留时间为100 ms、摇动角度为30°的参数组配时,焊接质量较好.因此,电弧摇动参数围绕.焊接电流为350 A、焊接速度为240 mm/min、气流量为25 L/min进行设定.实验过程中仅改变电弧摇动频率、摇动角度及侧壁停留时间.

表1 焊接工艺参数

焊接试板规格为200 mm×150 mm×30 mm,采取U型坡口,坡口凹槽深度为25 mm,坡口凹槽钝边厚度为10 mm,坡口形式示意如图3.

图3 试验焊件坡口形式

对试样件进行单层摇动电弧GMA焊接,利用光学显微镜及Image-ProPlus软件对横截面内气孔分布及焊缝成形进行统计分析.

在分析数据时,考虑到焊缝截面形状变化的影响,在计算气孔率时以实际焊缝截面积为分母进行计算,利用Image-ProPlus软件测量了不同焊接参数下的焊缝截面积Sw及焊缝截面上的气孔面积Sg,取气孔面积总和,气孔率为:

气孔率从宏观上反应了焊缝截面整体气孔率大小,焊缝截面整体气孔率大小同焊缝性能具有直接的联系,因此,文中计算的焊缝截面气孔率具有一定的参考意义.

2 实验结果与分析

2.1 焊缝截面气孔分布规律

固定其他参数,仅改变电弧摇动频率f,焊缝宏观气孔分布如图4,结果表明:当摇动频率f为0.5、2.0 Hz时,大气孔主要分布于焊缝上部;当摇动频率为1.0、1.5 Hz时,气孔分布相对比较均匀,在焊缝上部没有产生大气孔聚集现象.从此可以看出,焊缝气孔分布对电弧摇动频率具有较强的敏感性.改变电弧摇动频率,可以直接改变焊缝截面气孔的分布.

图4 摆动频率对气孔分布的影响

对不同摇动频率下的宏观气孔直径D分布及气孔率η(面积覆盖率)进行分析,结果如图5.

图5 摇动频率对气孔尺寸分布及气孔率的影响

统计结果表明,当摇动频率由0.5 Hz增加到1.5 Hz时,集中在焊缝上部分的大尺寸气孔数量n逐渐减少,分布在焊缝中的小尺寸气孔数量增多;当摇动频率由1.5 Hz增加到2.0 Hz时,位于焊缝上部的大尺寸气孔数量及焊缝内部的小尺寸气孔数量均逐渐增多.宏观气孔覆盖率随摇动频率增加呈现先下降后上升的趋势,当摇动频率为1.5 Hz时,焊缝宏观气孔覆盖率最小.当摇动频率为2 Hz时,焊缝宏观气孔覆盖率最大.电弧摇动对熔池流动具有搅拌作用,在一定程度内有助于熔池内气泡逸出,电弧摇动频率越大,搅拌作用越强,但是当摇动频率过大时,对熔池内气泡逸出起到了抑制作用.

改变电弧摇动角度,电弧摇动角度θ分别为25°、30°及32°,焊缝宏观气孔分布如图6,结果表明,当摇动角度θ为25°及30°时,气孔分布比较均匀;当摇动角度为32°时,气孔分布发生了明显变化,焊缝宏观气孔尺寸较大.在焊缝上部区域,大气孔分布密度较大.

图6 电弧摇动角度对气孔分布的影响

不同电弧摇动角度下的焊缝宏观气孔尺寸分布及面积覆盖率如图7,当摇动角度为25°及30°时,小气孔数量较多.摇动角度为32°时,大尺寸气孔数量增多.当摇动角度从25°到32°时,宏观气孔覆盖率呈现先下降后上升的趋势,当摇动角度为30°时,焊缝宏观气孔覆盖率最小.

图7 摇动角度对气孔尺寸分布及气孔率的影响

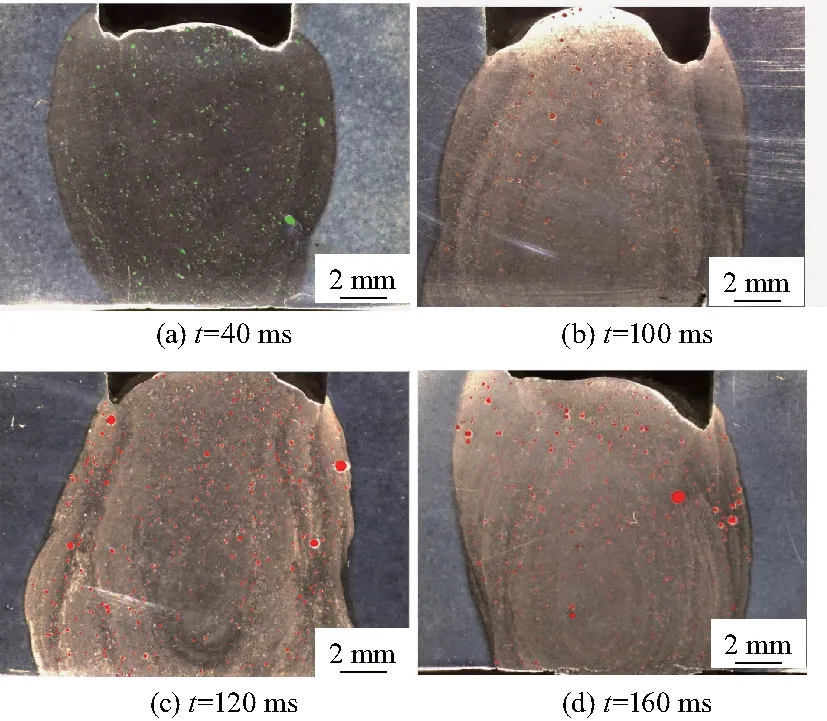

改变电弧侧壁停留时间,侧壁停留时间t分别设为40、100、120、160 ms.焊缝宏观气孔分布如图8,结果表明,随侧壁停留时间增加,焊缝宏观气孔尺寸逐渐增大,大尺寸气孔逐渐聚集于熔合区附近.

图8 不同侧壁停留时间下焊缝气孔分布

面积覆盖率随侧壁停留时间的增大先减小后增大,当侧壁停留时间为100 ms时,焊缝宏观气孔覆盖率最低,为1.04%.当侧壁停留时间为160 ms时,焊缝宏观气孔覆盖率最大,为2.28 %.

通过计算,得出不同侧壁停留时间下的焊缝宏观气孔尺寸分布及面积覆盖率,如图9.当侧壁停留时间为100 ms时,焊缝中气孔数量最少,其中大部分为小尺寸气孔.当侧壁停留时间为40 ms时,小尺寸气孔数量较多.当侧壁停留时间为120 ms时,气孔数量增多.当侧壁停留时间为160 ms时,焊缝截面中的气孔数量进一步增多,小尺寸气孔数量依旧占据总气孔数量的大部分.在侧壁停留时间由100 ms增加到160 ms时,大尺寸气孔数量不断减少.

图9 侧壁停留时间对气孔尺寸分布及气孔率的影响

2.2 焊缝成形规律

不同电弧摇动频率下的焊缝宏观成形情况也可通过图4进行分析,发现当电弧摇动频率为1 Hz 时,焊缝成形质量较好,左右对称良好.当电弧摇动频率为2 Hz时,焊缝成形质量较差,出现了明显的非对称特征.

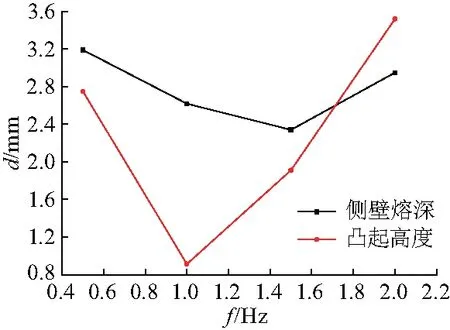

通过软件对焊缝截面尺寸d进行测量,得到不同摇动频率f下的焊缝截面凸起高度和侧壁熔深,如图10.随电弧摇动频率的增大,侧壁熔深及凸起高度均先减小后增大.当摇动频率为1.0 Hz 时,焊缝截面凸起高度最小,侧壁熔深在两侧壁处宽度相对均匀,焊缝成形良好;当摇动频率为0.5 Hz的时候,侧壁熔深达到最大,但是焊缝成形不均匀,焊缝凸起高度较大.

图10 摇动频率对侧壁熔深及凸起高度的影响

摇动角度影响电弧的横向摇动宽度,对熔池金属的铺展有一定影响,从而影响到焊缝的侧壁熔深,因此,需要对摇动角度的影响规律进行研究.在这组试验当中,保持保护气体流速、焊接电流、焊接速度、摆动频率和侧壁停留时间试验工艺参数不变.摇动角度为导电嘴从坡口中心到侧壁之间的角度,不同摇动角度下的焊缝截面形貌如图6.发现当摇动角度为30°时,焊缝截面中部凸起高度最小,焊缝成形均匀,对称性较好.

通过测量得出不同摇动角度下的焊缝截面凸起高度值和侧壁熔深值,如图11.焊缝截面凸起高度及侧壁熔深同样随摇动角度θ的增大先减小后增大.当摇动角度为30°的时候,焊缝截面凸起高度最小,截面凸起高度为0.91 mm,侧壁熔深在两侧壁处宽度相对均匀,焊缝成形美观;而当摇动角度为32°的时候,侧壁熔深最大,侧壁熔深为3.31 mm,但是焊缝成形不均匀,焊缝凸起高度达到最大.

图11 电弧摇动角度对侧壁熔深及凸起高度的影响

改变侧壁停留时间,分别为40、100、120、160 ms,不同侧壁停留时间下的焊缝宏观成形如图8.当侧壁停留时间为40 ms时,焊缝凸起高度较小,侧壁熔合较均匀,焊缝成形较好.

不同侧壁停留时间下的焊缝截面凸起高度值和侧壁熔深值如图12.

图12 电弧侧壁停留时间对侧壁熔深及凸起高度的影响

焊缝截面凸起高度值和侧壁熔深值随侧壁停留时间的增大先增大后减小.当侧壁停留时间为100 ms时,焊缝截面凸起高度最大,为2.4 mm,侧壁熔深为2.75 mm,侧壁熔深较小,焊缝凸起高度最大,焊缝成形差.侧壁停留时间为40 ms时焊缝成形质量较好.当侧壁停留时间为120 ms时,焊缝截面凸起高度为1.93 mm,侧壁熔深最大,为3.01 mm,焊缝右侧严重下凹,进行下一道焊缝焊接时可能会出现咬边的现象,焊缝成形较差.当侧壁停留时间为160 ms的时候,侧壁熔深最小,焊缝截面分布不均匀,呈现左高右低的现象.

2.3 焊缝气孔分布与焊缝成形之间的对应关系

(1) 摇动角度的影响

摇动角度增大会使侧壁熔深增大,气孔率先减小后增大.摇动角度增大,能量密度分布发生变化,电弧接触到侧壁的面积增大,焊缝中心热量向侧壁扩散,导致侧壁金属熔化量增多.熔池金属在表面张力及电磁力的作用下开始向侧壁铺展,在熔池流动的作用下,侧壁附近的气泡更容易从熔池内逸出,熔池冷却凝固后,焊缝表面凸起高度降低,侧壁熔深增加.

摇动角度继续增加,当电弧在侧壁停留时更加偏离焊缝中心,使焊缝中心的热输入量减小,熔滴滴入后不能在熔池内快速平铺,导致熔池中心液面较高,阻碍气泡逸出,气泡上浮时长大合并,过多大尺寸气泡滞留在焊缝中,熔池凝固后,焊缝气孔率随之上升,焊缝凸起高度增大,侧壁熔深增大.

(2) 摇动频率的影响

摇动频率增大会使侧壁熔深、凸起高度及气孔率先减小后增大.当摇动频率变大,焊丝摇至侧壁的次数增多,对侧壁的热输入量增加.当摇动频率在一定范围内增加时,焊缝凸起高度下降.高的摇动频率通过影响熔滴冲击位置影响熔池流动形式,进而会影响熔池内气泡的溢出[8],气孔率下降.

随着摇动频率继续增加,当频率过大时,电弧及焊丝摇动频率过大,导致电弧及熔滴过渡不稳定,热输入不均匀,导致焊缝中部熔池金属未来得及铺展就已凝固,焊缝凸起高度变大.熔池流动性变差,不利于气泡逸出,造成大量气泡滞留在焊缝中形成气孔.气泡在上浮中气泡长大合并,在焊缝上部分形成大量大尺寸气孔.

(3) 侧壁停留时间的影响

侧壁停留时间增加会使侧壁熔深及凸起高度先增大后减小,气孔率先减小后增大.侧壁停留时间增加,电弧在侧壁的作用时间增加,侧壁受到的热量增加,侧壁金属熔化量增加,侧壁熔深增加;同时,焊丝在焊缝中间部分停留的时间就减少,导致焊缝中间部分热输入量小,焊缝中间金属熔化量少,导致焊缝凸起高度增大.当侧壁停留时间的较大时,焊缝截面形状发生改变,熔池金属主要集中填充于侧壁附近,受侧壁附近晶粒结晶的阻碍[9],气泡没有足够时间上浮逸出焊缝表面,滞留在焊缝中形成气孔,导致气孔率逐渐增大.当侧壁停留时间超过一定值时,侧壁熔深及凸起高度减小,可能是坡口两侧不对称加热导致的平均效应.

3 结论

(1) 电弧摇动焊接时下,焊缝气孔率和焊缝成形具有一定的联系,良好的焊缝成形对应着较低的气孔率.

(2) 摇动频率增大,侧壁熔深、焊缝凸起高度及气孔率先减小后增大;摇动角度增大,侧壁熔深增大,焊缝凸起高度及气孔率先减小后增大;侧壁停留时间增大,侧壁熔深及焊缝凸起高度先增大后减小,气孔率先减小后增大.当摇动频率为1 Hz、摇动角度为30°且侧壁停留时间为40 ms时,焊缝气孔率低且成形较好.

(3) 电弧摇动主要通过焊接热输入、电弧及熔滴过渡的稳定性的变化影响熔池流动以及气泡的逸出,最终影响焊缝成形及气孔分布.