选煤机械设备螺栓断裂的原因分析及防松措施

么 雷,王鑫才,魏松阳,方 玥

(北京国华科技集团有限公司,北京 101300)

螺栓是选煤厂机械设备、管道及非标设备上最为常用的紧固件。螺栓松动问题也一直是机械设计和生产中长盛不衰的话题,螺栓松动往往会引起设备振动异常、部件损坏、寿命缩短,更严重还会导致人员伤亡。一般情况下,螺栓的材质、拧紧力矩、强度以及疲劳强度会成为分析者判定螺栓断裂的主要原因。实际上,螺纹连接的松动才是螺栓断裂的真正原因,进一步说是由于松动而被折断的。本文在设定螺栓材质没有问题的前提下,对螺栓断裂的原因进行简要分析,为进一步提高设备可靠性及使用寿命提供技术支持。

1 螺纹连接拧紧力矩的计算和预紧力的控制

1.1 拧紧力矩的计算

为了增强螺纹连接的可靠性,螺纹连接安装于机械设备上时都需要预紧。就螺栓连接而言,其拧紧力矩T需要克服以下2种力矩,一是螺纹连接副的阻力矩T1,二是螺母与被连接件间的端面摩擦力矩T2。

拧紧力矩的计算式为:

T——拧紧力矩,N·mm;

d——螺纹公称直径,mm;

F′——预紧力,N;

d2——螺纹中径,mm;

φ——螺纹升角;

ρv——螺纹当量摩擦角,ρv=arctanμv;

μv——螺纹当量摩擦因数;

μ——螺母与被连接件支撑面间的摩擦因数;

d0——铰制孔螺栓受剪处直径(螺栓无螺纹或光杆处直径),mm;

Dw——六角螺栓的六角头内切圆直径,mm。

拧紧力矩如图1所示,预紧连接结合面的摩擦因数μ值见表1,拧紧力矩系数K见表2。

图1 拧紧力矩示意

表1 预紧连接结合面的摩擦因数μ值

表2 拧紧力矩系数K

一般来讲,K值主要取决于2个摩擦副的摩擦因数μv和μ。例如:对于M12~M64的普通粗牙螺纹,其μv=0.10~0.20,选取μ=0.15,则拧紧力矩系数K在0.1~0.3范围内变动。

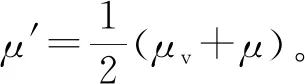

对标准螺栓来说,尺寸大小对K值的影响是很小的。为了进一步简化,一般机械中常假设μv=μ=μ′(此条件常近似符合工程实际),这样拧紧力矩的公式可简化为如下形式:

一般标准六角螺栓

K=1.25μ′

则,拧紧力矩

T=1.25μ′F′d

(2)

小六角螺栓或圆柱头内六角螺钉

K=1.2μ′

则,拧紧力矩

T=1.2μ′F′d

(3)

1.2 预紧力的控制

预紧力的大小需根据螺栓组受力的大小和连接的工作要求决定。设计时首先保证所需的预紧力,又不应使连接结构的尺寸过大。一般规定拧紧后螺纹连接件预紧应力不得大于其材料的屈服点σs的80%。

对于一般连接用钢制螺栓,推荐的预紧力F′计算式如下:

碳素钢螺栓

F′=(0.6~0.7)σsAs(N)

(4)

合金钢螺栓

F′=(0.5~0.6)σsAs(N)

(5)

式中:σs——螺栓材料的屈服点,MPa;

As——螺栓公称应力截面积,mm2;

式中:d1——外螺纹小径,mm;

d2——外螺纹中径,mm;

d3——螺纹的计算直径,mm;

H——螺纹的原始三角形高度,mm。

对于重要的螺纹连接,必须有一套控制和测量预紧力的方法,常用的控制方法如下。

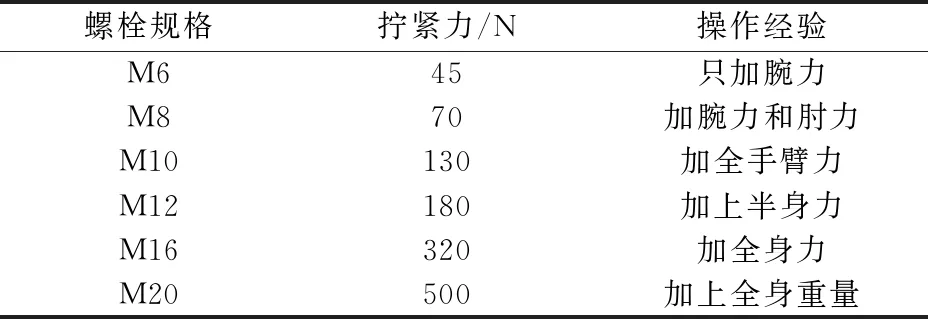

(1)经验法,即靠操作者在拧紧螺栓时的经验控制拧紧力,如拧紧4.6级螺栓时施加在扳手上的拧紧力F如表3所示。该方法最经济简单,一般认为对有经验的操作者,误差±40%,用于普通的螺纹连接。

表3 人工拧紧4.6级螺栓时施加在扳手上的拧紧力F及操作经验

(2)力矩法。用力矩扳手或定力矩扳手控制预紧力。采用该方法费用较低,一般误差±25%。若表面有涂层、支撑面,螺纹表面质量较好,力矩扳手示值准确,则误差可显著减小,有润滑情况的控制效果较好。

(3)测量螺栓伸长法。该法适用于螺栓在弹性范围内时的预紧力控制,误差在±3%~±5%,操作繁琐,费用高,用于特殊需要的场合。

(4)螺母转角法。采用此法,需先把螺栓副拧紧到“紧贴”位置,再转过角度θ,误差在±15%。螺栓预紧达到预紧力F′时,所需的螺母转角θ由下式求得:

式中:P——螺距,mm;CL——螺栓的刚度,N/mm;

式中:EL——螺栓材料的弹性模量,MPa;

A——螺栓光杆部分截面积,mm2;

AS——螺栓的公称应力截面积,mm2;

L1、L2、L3如图2所示,钢螺栓与钢螺纹孔L3=0.5d;钢螺栓与铸铁螺纹孔L3=0.6d。

图2 螺栓刚度计算所用结构示意

(5)液压拉伸法。用专门的液压拉伸装置拉伸螺栓,使其受一定轴向力,拧紧螺母后,除去外力即可得到预期的预紧力。

2 抗拉强度对螺栓断裂的影响分析

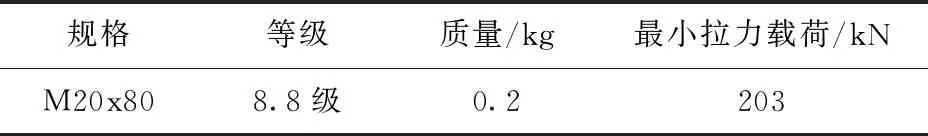

如表4所示,螺栓的最小拉力载荷大约是其自身质量的10万倍。实际使用中,一般只会用它紧固几十千克的零部件,也就是说,只使用了其最小拉力载荷的几百分之一或千分之一。因此,对于螺纹紧固件而言,其抗拉强度是绰绰有余的,不可能因为螺栓的强度不够而导致螺栓断裂。即,螺栓断裂的原因不是由于螺栓的抗拉强度不够造成的。

表4 螺栓M20x80的参数

3 疲劳强度对螺栓断裂的影响分析

在螺纹紧固件的横向振动试验中,螺纹产生松动只需振动几百次,而在疲劳强度试验中却需要反复振动几百万次。换言之,螺纹紧固件在使用过程中产生松动时,其疲劳强度仅使用了万分之一,所以说螺纹紧固件松动的原因也不在于螺栓疲劳强度。即,螺栓断裂的原因不是由于螺栓疲劳强度造成的。

4 螺纹紧固件损坏的原因分析

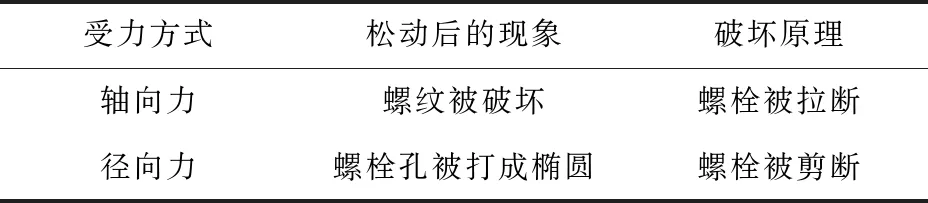

表5说明螺纹紧固件损坏的真正原因是松动。

表5 不同受力方式的螺纹紧固件松动后被破坏的现象及原理

5 螺纹紧固件松动的原因分析

螺纹连接的自锁条件是螺纹升角不大于当量摩擦角。连接用螺纹在受静载荷作用时,即使润滑条件很理想,其摩擦角也始终大于升角,满足螺纹自锁条件,螺纹紧固件也就不会自行松转。但是在冲击、振动、变载荷下、高温或温度变化较大时,螺纹紧固件与被连接件之间的摩擦力会瞬时减小或消失,这种现象若反复出现,连接就可能松动。此时,螺纹连接发生自行松转。若干次的振动循环耗尽了螺纹连接的防松摩擦阻力,使其从初始的松转直到完全的松脱。

6 螺纹防松原理及常用的防松方法

螺纹连接防松的基本原理是防止螺纹副的相对运动。螺纹常用的防松方法大致可分为3种:增大摩擦防松、机械固定件锁紧防松、破坏螺纹运动副关系防松。增大摩擦防松和机械固定件锁紧防松为可拆卸防松,而破坏螺纹运动副关系防松为不可拆卸防松,也称永久防松。

6.1 常用增大摩擦防松方法

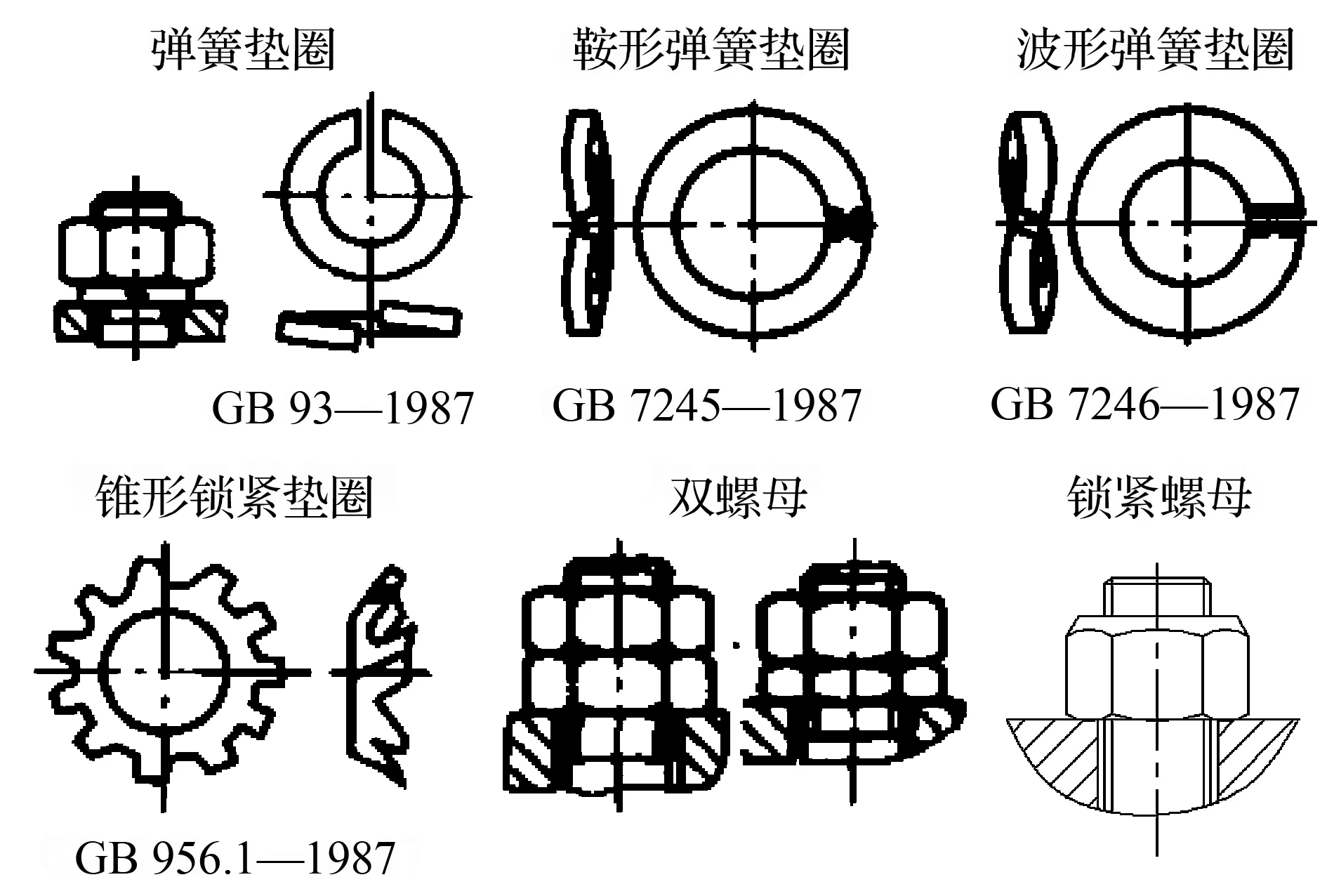

常用增大摩擦防松方法如图3所示,包括弹簧垫圈、鞍形弹簧垫圈、波形弹簧垫圈、锥形锁紧垫圈、双螺母、锁紧螺母等。

图3 常用增大摩擦防松方法

(1)弹簧垫圈、鞍形弹簧垫圈、波形弹簧垫圈的防松原理及特点:依靠拧紧螺母,把弹簧垫圈压平之后所产生的纵向弹力及弹簧垫圈与被连接件的支撑面间的摩擦力来起防松作用。该防松方法结构简单、成本低廉、使用方便。

(2)锥形锁紧垫圈的防松原理及特点:依靠齿被压平产生的回弹力,以及齿与连接件和支撑面产生的摩擦力来起锁紧作用。强度较低的齿一般适用于小规格、低性能等级的连接;强度较高的齿可适用于较大规格及性能等级较高的连接。

(3)双螺母的防松原理及特点:两个螺母对顶拧紧,使螺栓在旋合段内受拉而螺母受压,构成螺纹连接副的纵向压紧。该方法结构简单、成本低廉、重量较大。

(4)锁紧螺母的防松原理及特点:锁紧螺母包括全金属锁紧螺母和非金属嵌件锁紧螺母,对螺母顶部结构进行收压变形或嵌件处理,当螺栓螺纹旋入旋出其变形或嵌件部位时,螺纹或嵌件产生的变形及弹性变形力对螺栓螺纹起干涉作用,产生阻止旋转松动的摩擦力矩而达到锁紧的目的。该方法结构简单、防松性能好,具有较高的承载能力和使用寿命。

6.2 常用机械固定件锁紧防松方法

常用机械固定件锁紧防松方法如图4所示,包括螺栓杆带孔和开槽螺母配开口销防松、止动垫圈防松、钢丝串接防松等。

图4 常用机械固定件锁紧防松方法

(1)螺栓杆带孔和开槽螺母配开口销的防松原理及特点:利用开口销固定螺母位置进而阻止螺纹副的转动。该方法防松可靠,多用于变载、有振动场合连接处的防松。

(2)止动垫圈的防松原理及特点:利用单耳或双耳止动垫圈把螺母或钉头锁紧。该方法防松可靠,用于连接处有容纳弯耳空间的场合。

(3)钢丝串接的防松原理及特点:用低碳钢丝穿入一组螺栓头部的专用孔后使其相互制约。该方法防松可靠,需要注意钢丝的缠绕方向必须正确(图4为右旋螺纹螺栓的缠绕绕向)。

6.3 常用永久防松方法

常用永久防松方法如图5所示,包括铆接防松、冲点法防松、粘结防松、点焊防松等。

图5 常用永久防松方法

(1)铆接防松的原理及特点:需拉铆钉专用设备,在单向力的作用下,拉伸铆钉并推挤套环,将内部光滑的套环挤压到铆钉螺纹的凹槽,使套环和铆钉形成100%的结合,产生永久性紧固力。该方法连接可靠、抗振、耐冲击、操作劳动强度较大、噪声较大。

(2)冲点法防松的原理及特点:利用冲点使螺纹发生变形,限制螺纹连接副的转动。但如果所承受的旋转力矩足够大,使冲点处再发生变形,螺纹副还是可以旋转的,此时就会失去防松作用,螺纹也会受到一定程度的损伤。

(3)粘结防松的原理及特点:借助粘结剂来限制螺纹连接副的转动。该方法简单、经济、有效,其防松性能与粘结剂的选择直接相关。

(4)点焊防松的原理及特点:利用焊接对螺纹连接副进行破坏,并将螺纹连接件进行焊接固定。此方法操作简单、防松可靠,但点焊防松为破坏性防松,需慎重选用。

选煤厂振动设备上的紧固件受振动影响极易松动,由于设备结构性要求,防松方法各不相同。如振动筛上激振器使用双螺母防松、横梁使用铆接防松、激振器上轴承压盖使用双耳止动垫圈防松、防护罩及中间传动轴的连接使用锁紧螺母防松,在此不再过多举例。掌握了增大摩擦防松、机械固定件锁紧防松、破坏螺纹运动副关系防松3种防松方法的原理及特点,防松方法的选用就会变得轻而易举。

7 结 语

在设定螺栓质量没有问题的前提下,对造成螺栓断裂的原因进行了简要分析,得出了螺栓断裂绝大多数情况都是因为螺纹连接松动而断裂的结论,具体是由于松动而被折断,并非螺栓的拧紧力矩、螺栓的强度、螺栓的疲劳强度等方面因素造成。也进一步对螺纹连接拧紧力矩、预紧力的控制、螺纹防松原理及常用防松方法进行了简单介绍,可为进一步提高设备可靠性及使用寿命提供技术支持。