大远选煤厂提高精煤回收率的实践

郜建海

(冀中能源峰峰集团有限公司 邯郸洗选厂,河北 邯郸 056000)

1 大远选煤厂概述

大远选煤厂隶属于冀中能源峰峰集团山西大远煤业有限公司。选煤厂入洗原煤主要为1202工作面所产2号煤,原煤灰分高,煤泥含量大,原煤中原生煤泥含量高达50%。煤泥水系统处理能力不足,导致浮选精煤占比高,精煤灰分高、水分大,尾煤灰分低,严重影响精煤产率。为解决这一问题,积极探寻最佳改造方案,选煤厂进行了多次现场试验,在未增加任何设备、不影响正常洗煤生产的情况下,通过调整产品结构,降低浮选占比,充分发挥各设备的处理能力和效果,完成了从实验室理论推断到工业生产改造。经过技术改造后,有效降低了精煤灰分和水分,提高了精煤回收率。

2 工艺流程与精煤产品结构分析

2.1 工艺流程概述

大远选煤厂现采用的洗煤工艺为脱泥无压三产品重介旋流器分选+粗煤泥CSS分选机分选+细煤泥浮选机粗选后精选+尾煤泥压滤工艺。脱泥筛采用1 mm筛板,筛上物进入重介系统分选。预先脱介弧形筛筛缝0.75 mm,振动脱介筛筛缝0.45 mm。精煤使用0.4 mm筛缝离心机脱水。脱泥筛筛下小于1 mm粒级物料进入煤泥桶,经泵送入煤泥分级旋流器进行0.45 mm水力分级,旋流器溢流为小于0.45 mm细粒物料进入浮选入料池,底流进入一台CSS分选机进行分选。CSS精煤自流入精煤磁尾桶,CSS尾煤直接给到中煤脱介筛或矸石脱介筛,混入中煤或矸石产品。精煤磁尾桶物料经过2台振动弧形筛脱水后再进入1台煤泥离心机脱水,最后成为粗精煤泥产品。小于0.45 mm的弧形筛筛下水和离心液进入浮选入料池。中矸磁尾经1台高频筛脱水后成为中煤产品,高频筛筛下水进入污水箱。浮选采用1台XJM-28四室浮选机进行第一次粗选,选出的粗选精矿进入1台XJM-KS20四室浮选机进行精选。二次浮选精煤一部分由1台沉降过滤离心机进行脱水,脱水后产品直接进入精煤产品;另外一部分精煤与沉降过滤离心机离心液混合,由2台精煤压滤机脱水进入精煤产品。一次浮选和二次浮选尾煤进入斜管沉淀池。经过沉淀后的煤泥水经过2台尾煤压滤机脱水成为尾煤泥产品,斜管溢流及尾煤压滤机滤液成为循环水,在生产中循环使用。

2.2 现有系统存在问题

大远煤业选煤厂自2017年浮选系统改造后,生产系统基本正常,各项生产指标均能达到要求,但由于矿井原煤煤质变化,生产系统主要出现下列问题:

(1)原煤中原生煤泥含量由原来的40%增加到50%以上,且煤泥中高灰极细粒煤泥接近50%,浮选入料浓度大,浮选药剂被大量高灰极细粒煤泥吸附,操作上需加入更多的药剂才能将精煤选出,使得药剂消耗大;

(2)大量高灰细泥随泡沫上浮,使得浮精灰分高,为保证浮精灰分,只得将浮选尾煤灰分下调;

(3)煤泥水不容易沉降,斜管浓缩机负荷增大,溢流水浓度无法得到保证。

2.3 各部分入浮煤泥特性

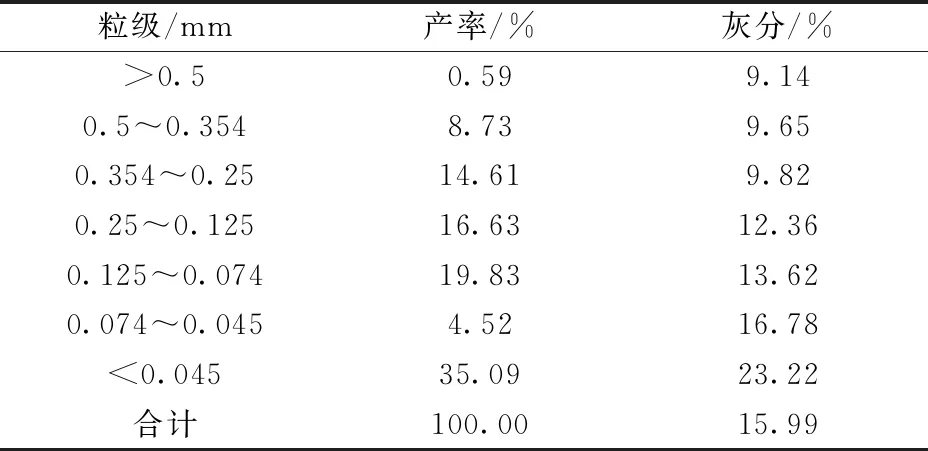

从工艺中可以看出,大远选煤厂浮选入料可以分为两部分:一部分是原煤脱泥筛下小于1 mm粒级的原生煤泥经过分级旋流器分级后的溢流(小于0.45 mm粒级煤泥水);另一部分是精煤磁选尾矿桶物料经过振动弧形筛、煤泥离心机脱水后产生的弧形筛筛下水和煤泥离心液,主要是未脱除干净的原生煤泥加上系统产生的次生煤泥。按照GB/T 477-2008《煤炭筛分试验方法》[1-2]分别对两部分煤泥样进行0.5 mm、0.354 mm、0.25 mm、0.125 mm、0.074 mm、0.045 mm 6个粒度级的筛分,结果见表1和表2。

表2 弧形筛下水和煤泥离心液小筛分试验结果

由表1和表2可以看出,浮选入料中大于0.5 mm粒级的粗颗粒并没有完全杜绝,一是煤质变化导致分级旋流器参数与之不匹配,二是粗精煤泥振动弧形筛和煤泥离心机筛缝在磨损超过30%时才进行更换,造成粗颗粒进入浮选系统。入料中0.5~0.25 mm物料占比超过10%,这一部分物料可以用CSS进行分选,以减少去浮选机的煤泥量,降低浮选入浮浓度,提高浮选机分选效果。

3 生产系统调整

3.1 弧形筛、离心机筛缝尺寸调整

由表2筛分数据可以看出,生产中采集粗精煤泥弧形筛筛下水和煤泥离心机离心液,0.5~0.25 mm粒度级占比为23.9%、灰分为9.75%,可以直接脱水后作为精煤产品,不必再进行浮选。由于大远选煤厂入浮煤泥中高灰极细粒煤泥占比较高,颗粒粒度越细,比表面积越大,吸附能力和作用活性就越强,具有高反应活性的高灰细颗粒容易与低灰精煤颗粒形成絮团,从而影响低灰精煤颗粒与浮选药剂的作用[3]。这一粒度级的煤泥进入浮选系统,不仅提高了入浮浓度,其自身极易被高灰细泥污染,白白造成了精煤损失。生产中,直接将振动弧形筛、煤泥离心机的筛缝更换为0.25 mm,精煤水分平均为18.7%,符合生产要求。

3.2 精煤泥旋流器溢流口加装套管

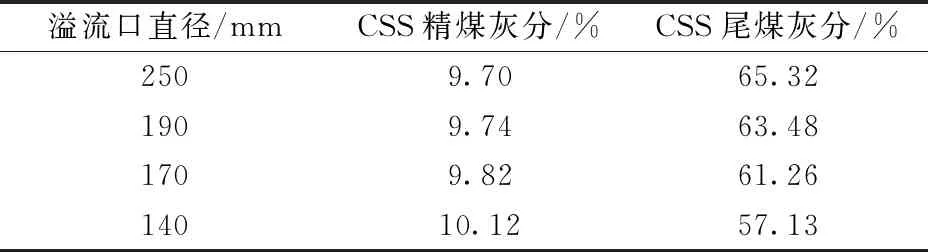

浮选入料中大部分物料来自煤泥分级旋流器溢流,减少分级旋流器溢流量可以有效减少浮选入料量,降低浮选浓度。分级旋流器不包含运动部件,分级粒度主要受溢流管直径、溢流管插入深度、锥角、底流口直径等参数影响[4-5]。增大底流口直径、缩小溢流口直径、增大锥角均可以实现分级粒度的下调[6]。实际生产中,锥角已经固定无法改变,更换直径更大的底流口需要联系厂家定制,因而在溢流口加装套管来改变溢流口直径是最为简单有效的方法。生产试验中,分别在250 mm溢流口加装了190 mm、170 mm、140 mm套管,使得溢流量减少,底流量增加,让0.5~0.25 mm煤泥尽可能通过CSS进行分选。生产试验结果如表3所示,从表中可看出,采用加装170 mm套管较为合适。

表3 溢流口直径与CSS指标关系

3.3 精煤压滤机滤液作二次浮选稀释水,改善浮选效果

浮选动力学研究表明,浮选粒度越小,高灰杂质含量越高,颗粒矿化需要输入的能量越高,提供高含气量条件下的强剪切和强紊流流体力学环境可以提高细颗粒和气泡的碰撞附着概率[7]。随着粒度的减小,浮选速率常数也通常降低,0.25~0.125 mm中等粒度的煤粒浮选速度最快,粗粒和细粒煤泥浮选速度较慢。在将大部分大于0.25 mm粒度级改为粗煤泥系统分选后,平均入浮粒度减小,颗粒从气泡上脱落的概率降低,可提高能量输入,提高矿化效果;同时降低浮选浓度,使高灰细泥更加分散,增加浮选时长,获得更好的浮选效果[8]。在工业试验中,一次浮选入料浓度为90 g/L、矿浆预处理器搅拌转速280 r/min时,浮选效果最佳。在二次浮选入料中,将精煤压滤机滤液作为稀释水,减少使用循环水,精煤压滤机滤液水浓度低,高灰细泥含量少,仅在压滤机入料的前3 min中浓度较大,采样化验结果其灰分为18.34%,具有再次浮选回收的价值,可谓一举两得。通过将精煤压滤机滤液作为二次浮选稀释水,二次浮选浓度从110 g/L下降到70 g/L,在保持精煤灰分10.50%情况下,尾煤灰分从35.28%提高到了46.53%。

3.4 调整二次浮选矿化器结构参数,提高矿化效果

大远选煤厂由于前后经过3次技术改造,厂房空间较为拥挤,在2016年进行二次浮选二次脱水工艺改造时,厂房已经没有安装二次浮选矿浆预处理器的位置,因而二次浮选选用XJM-KS20四室浮选机,依靠浮选机自带的矿化器进行矿化。矿化器具有7个喷嘴,在工作过程中,矿浆以一定压力给入矿化器压力室,再通过喷嘴以一定的速度喷出喷嘴,随后通过喷射装置将浮选矿浆的静压转化为动压形成高速射流,通过高速射流在喉管中的卷吸效应吸入空气,并使空气在其中雾化,然后随高速矿浆一同进入喉管,喉管内的雾化药剂与矿浆通过液体质点间的相互碰撞来传递能量。药剂和矿浆混合过程中产生大量旋涡,强湍流使雾化药剂与矿浆充分混合,实现矿化[9]。根据矿化器负压区相对真空度的研究,其相对真空度与矿浆入料口直径、喷嘴出口直径、矿浆流量、压力损失有关[10]。矿化器设计入料口直径0.57 m,出料口直径0.12 m,实际测量出料口直径已磨损至0.16 m,为保证产生足够的压力差,在每个出料口处加焊M14螺母,使得出料口直径缩小到0.10 m,理论压力差可提高4~5倍,实际生产中压力差由0.03 MPa提高到0.105 MPa,矿化效果提高,药剂添加量降低。

4 调整效果

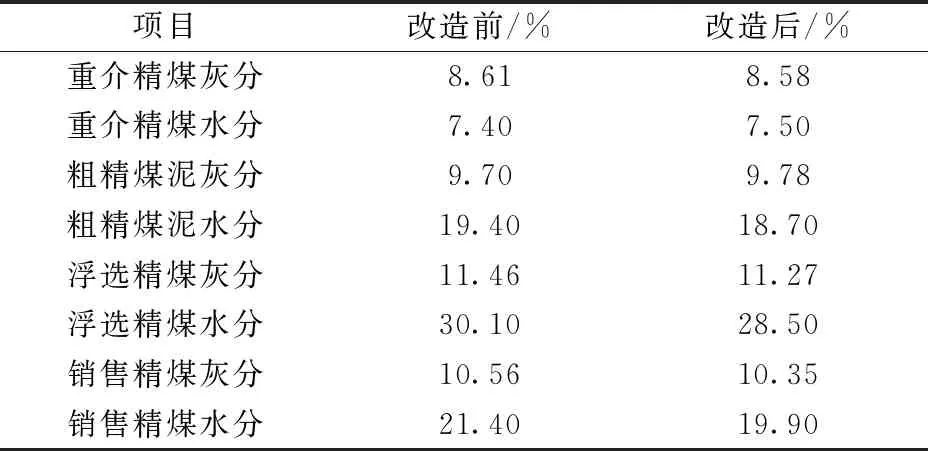

在将上述设备参数调整后,精煤指标稳定,调整前后精煤指标见表4。

表4 大远选煤厂改造前后精煤指标对比

经过技术改造后,浮选跑粗问题得以解决,浮选药剂加量减小,浮选尾煤灰分提高,浮选精煤压滤板数由每班53板下降到每班44板,煤泥水沉降效果改善,循环水浓度降低到4 g/L,销售精煤灰分下降0.21%,回收率提高3.0%。

5 结 语

大远选煤厂通过将振动弧形筛、煤泥离心机筛缝减小到0.25 mm,分级旋流器溢流口直径减小到170 mm,使精煤泥中0.5~0.25 mm煤泥通过粗煤泥系统进行分选,减少了进入浮选系统的煤泥量;将精煤压滤机滤液作为二次浮选稀释水,调整二次浮选矿化器结构参数,降低了浮选浓度,改善了浮选效果,同时降低了浮选精煤在销售精煤中的占比,精煤灰分降低0.21%,精煤水分降低1.5%,有效提高了精煤产品质量。同时回收率提高3.0%,为企业创造了良好的经济效益和社会效益。