短纤维前纺控制系统及优化

严冠豪,刘 园,郑明科,郭 云

(中国石化 洛阳分公司 ,河南 洛阳 471012)

1 短纤维前纺速度控制关键点

1.1 增压泵出口压力控制系统

增压泵的作用是为了使进入纺丝箱体的熔体压力稳定在计量泵所需要的值,用增压泵电机的转速来调节增压泵出口的压力。其控制原理见图1。

图1 增压泵压力-速度控制原理图

1.2 计量泵转速控制系统

纺丝经分配阀送至纺丝箱体,在进入组件之前经过计量泵。计量泵是一种齿轮泵,通过对计量泵转速的控制,使熔体压力控制在所需范围,同时保持熔体量的输出稳定。短纤维前纺两条线共160台计量泵采用了三菱通用型交—直—交电压型变频器,通过改变功能化参数Pr4来实现改变计量泵的运转速度。

1.3 上油轮转速控制系统

上油轮现场4台电机两用两备,两台三菱变频器控制其运转频率。在现场电机转子外侧装设有模拟信号检测速度信号,传至DCS上显示,供工艺和操作人员记录。同时设定了4台电磁离合器,更保证了在线与备用电机及其传动机构的切换平稳。

1.4 七辊牵引机速度控制系统

双面卷绕的两条丝束经网络器汇集成一股丝束,送至七辊牵引机。七辊牵引机的电机由西门子6SE70工程系列变频器拖动,电机是转子为永磁型的交流同步电机,运转速度恒定准确。卷绕牵引丝束的速度设定值通过上位人机界面OP操作画面上输入要求的数值,而且七辊电机的运转速度在线速上有一定的速比选择设定调整,同样在西门子OP操作面板监控画面上实现。

2 参数计算

短纤维装置品种切换,前纺工艺计算设计如下。

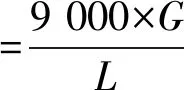

2.1 纤度

式中:G,卷绕丝纤度(旦数);L,纤维长度(m)

卷绕丝纤度=成品纤度×后加工拉伸总倍数×纤维收缩系数

D=d×R×k

式中:D,卷绕丝纤度;d,成品纤度;R,后加工拉伸总倍数;k,纤维收缩系数,表示后加工拉伸系数。纤维烘干定型的收缩率,经验值k=0.85~0.95。

2.2 计量泵供给量

式中:D,卷绕丝纤度(旦数);d,成品纤度;N,喷丝板孔数;V,纺丝的卷绕速度(m/min);R,后加工拉伸总倍数。

2.3 计量泵转数

式中:r,熔体相对密度,kg/L,聚酯熔体≈1.2 kg/L;C,计量泵效率,%,一般取97%~99%;V,泵容积,cm3/r;Q,泵供量,g/min。

2.4 纺丝卷绕速度

在生产中,一般先确定泵供给量后,根据泵供量和纤维的规格来计算卷绕速度。从泵供量的计算公式中推出纺速表达式为:

3 品种切换过程前纺速度控制

3.1 增压泵速度控制

增压泵的运转速度由泵后压力串级控制,品种切换时熔料量的进料及出口变化量必须平缓,以避免增压泵因压力过高而联锁停车。

3.2 计量泵速度控制

前纺品种切换时,160台计量泵的速度控制由改变一对一的变频器输出频率来实现。频率的工艺指令下达依据综合聚酯的进料量大小、前纺两条线在线运转计量泵的数量、计量泵供量、齿轮减速箱速度变比值、喷丝板孔目数等诸多因素。而且电仪人员同时改变计量泵变频器运转频率的台次也不能过快,以避免对生产线的连续化生产和增压泵的压力速度控制系统的冲击振荡。

3.3 上油轮速度控制

在生产过程中,工艺技术人员根据后加工过程中原丝束的含油量和油剂饱和度的实际状况,下达调整了上油轮转速的指令。上油轮4台变频器采取了PU+外部联合模式的控制选择,电仪人员在接到操作指令后,与计量泵变频器调整频率的方法和操作步骤不同。需要由在线运行中的变频器上PU操作面板上按动“PU”键,选择输入所要求的频率数值。

3.4 卷绕纺速控制

工艺操作人员在卷绕OP操作面板上完成卷绕纺速的设定数值输入,要求必须平缓稳定输入上升或下降。操作人员强调分3~4个步骤调整到位,否则前纺卷绕高速牵引的丝束可能出现毛边、断丝、乱丝等异常状况,甚至于牵引丝束断大头的生产故障现象发生。

4 总结

自控技术在短纤维工序中的应用使系统的自动化程度有了大幅提高,创造了良好的经济效益。系统具有以下优点:①系统的自诊断功能增强。当系统发生通信故障、硬件故障时, Wincc通过强大的数据分析功能,将故障原因通过人机界面清晰反映给设备维修人员,提高了检修效率。②操作方式灵活。控制系统设置了本地和远程两种操作模式,提高了系统的可靠性和稳定性。③节省了大量的控制电缆,降低投资成本。本系统创新性地应用了分布式控制系统,采用Profibus总线取代传统的信号电缆,节省了大量的电缆、管路等材料,降低了现场施工的工作量。